電弧增材制造不銹鋼動態加載絕熱剪切帶內組織研究*

陳 杰,王克鴻,孔 見,彭 勇,劉 闖,董可偉,汪奇鵬,張先鋒

(1.南京理工大學材料科學與工程學院,江蘇 南京 210094;2.南京理工大學機械工程學院,江蘇 南京 210094)

金屬增材制造技術作為一種近凈成形加工技術,是未來先進制造的重要方向。金屬增材制造技術從能量源上主要可以分為激光、電弧和電子束三類。電弧增材制造技術通過控制電弧逐層熔覆絲材原料來制備構件,相對于激光或電子束增材制造技術具有成本低、效率高等優點[1-2]。絕熱剪切是在高應變率加載下材料應變高度局域化然后發生斷裂失效的現象,長期以來得到學者廣泛關注和研究[3]。增材制造構件在實際應用場景中不可避免承受沖擊載荷,故其動態加載下的絕熱剪切變形行為得到越來越多的關注。Wang 等[4]研究了激光增材制造Ti-6Al-4V 的動態加載絕熱剪切行為,絕熱剪切帶寬度和晶粒細化程度隨著應變率增大而增加。Liu 等[5]研究了激光增材制造TC4 的動態加載變形行為,其剪切帶內組織形貌以及位向關系為理解絕熱剪切行為提供了很好的參考。Yao 等[6]發現后續熱處理會增加激光增材制造Ti-6Al-4V 的絕熱剪切敏感性,不同加載條件下絕熱剪切帶內的微觀組織存在差異。李小龍等[7]選取激光定向能量沉積 GH4169 的雙剪切試樣進行動態加載,研究發現GH4169 沒有表現出明顯的動態各向異性,但增材制造初始微觀缺陷會對剪切變形斷裂產生影響,絕熱剪切斷口韌窩尺寸和深度隨著應變率升高而減小。Asala 等[8]研究發現在相同沖擊加載條件下電弧增材制造ATI 718 Plus 具有比軋制態更好的全局變形能力和較寬絕熱剪切帶,增材制造過程中產生的粗晶能夠抑制應變局域化。Dehgahi 等[9]研究發現后續熱處理會增加粉末床熔融馬氏體時效鋼的動態加載絕熱剪切敏感性。

316L 不銹鋼具有良好的耐腐蝕性和力學性能,增材制造316L 在航空航天、汽車、海洋裝備等領域具有廣泛的應用前景,因而該材料在沖擊加載下的絕熱剪切損傷得到廣泛關注。Weaver 等[10]對比了激光增材制造316L 和傳統軋制316L 的帽形試樣絕熱剪切行為,雖然兩者的剪切應力響應存在差異,但剪切帶內組織的納米壓痕應力差異不明顯 。Li 等[11]發現,動態加載下激光增材制造316L 的熔池線發生劇烈演變,位錯密度和孿晶密度隨著應變率增大而增加,絕熱剪切帶寬度隨著應變率增大而變窄。

現有文獻關于增材制造材料絕熱剪切現象的研究主要集中在宏觀形貌和斷口分析,剪切帶內組織特征深入研究不夠。本文采用分離式霍普金森桿(split Hopkinson pressure bar, SHPB)對電弧增材制造316L 進行動態加載至絕熱剪切狀態,并基于此深入分析剪切帶內組織的微觀形貌和位向特征。

1 實驗材料及方法

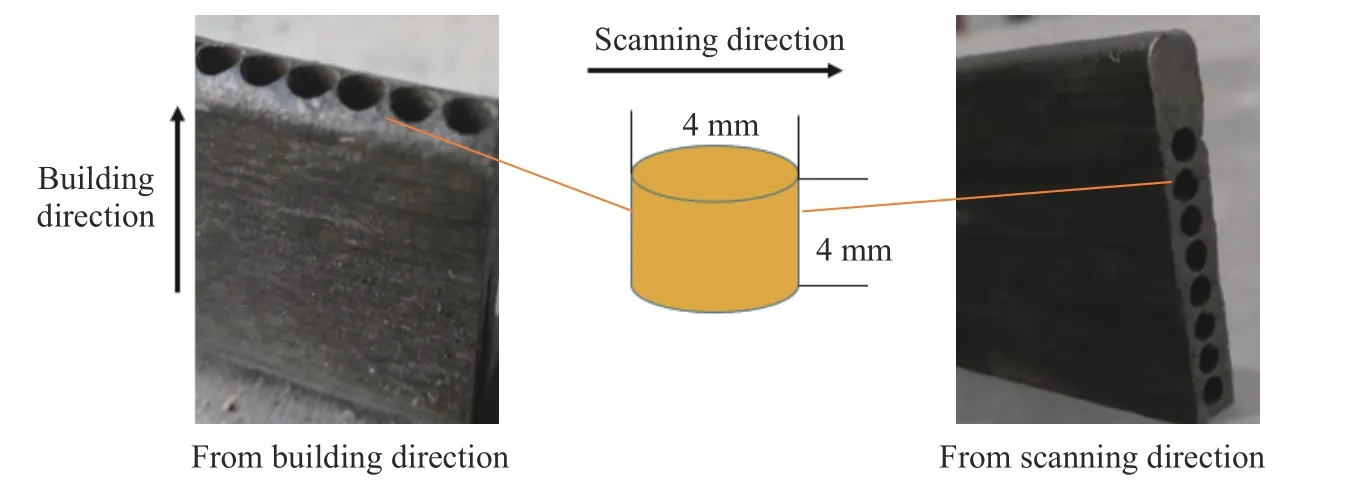

電弧增材制造采用的原材料是直徑為1.2 mm 的316L 不銹鋼絲材,化學成分(質量分數)為:C,0.012%;Si, 0.57%;Mn, 2.18%;S, 0.01%;P, 0.019%;Cr, 18.1%,Ni, 12.7%;Mo, 2.31%;其余為Fe。電弧增材制造系統由Tranpuls Synergic 5000 CMT 焊機、VR4000 送絲機構、ABB IRB2600 焊接機器人和控制柜組成。采用循環往復路徑制備單壁316L,電源模式是CMT+P,電弧電流為144 A,電弧電壓為19 V,送絲速度為5 m/min,掃描速度為0.06 m/s,保護氣體為98.5%氬氣+1.5%氧氣。在電弧增材制造的單壁316L 上分別沿沉積方向(building direction, BD)和掃描方向(scanning direction, SD)電火花切取圓柱試樣( ? 4 mm×4 mm),取樣方向和尺寸如圖1 所示。利用分離式霍普金森壓桿(split Hopkinson pressure bar,SHPB)對電弧增材制造316L 圓柱試樣在室溫下進行動態加載,裝置的入射桿和透射桿材質均為高強度合金鋼,使用氮氣對子彈進行加壓,加載氣壓約為0.5 MPa。

圖1 電弧增材制造單壁316L 圓柱試樣取樣示意圖Fig.1 Schematic diagram of how cylindrical arc additively manufactured 316L samples for impact tests were extracted

為研究樣品沖擊加載下絕熱剪切帶(adiabatic shear band, ASB)內組織的微觀形貌和位向特征,對沖擊后的試樣沿軸向切開,采用掃描電鏡(scanning electron microscope, SEM)和電子背散射衍射(electron back scattering diffraction, EBSD)技術進行表征,掃描位置如圖2 所示。此外對特定微觀局部變形帶區域,采用聚焦離子束 (focused-ion-beam, FIB)在指定位置切取薄膜試樣后通過透射菊池衍射(transmission kikuchi diffraction, TKD)和透射電鏡(transmission electron microscope, TEM)技術觀察帶內組織。

圖2 電弧增材制造316L 試樣動態壓縮前后的宏觀照片以及絕熱剪切帶EBSD 掃描位置Fig.2 Macrostructure of untested and incompletely fractured arc additively manufactured 316L samples as well as insert indicating facet of EBSD scanning for ASBs

2 實驗結果

2.1 電弧增材制造316L 初始組織

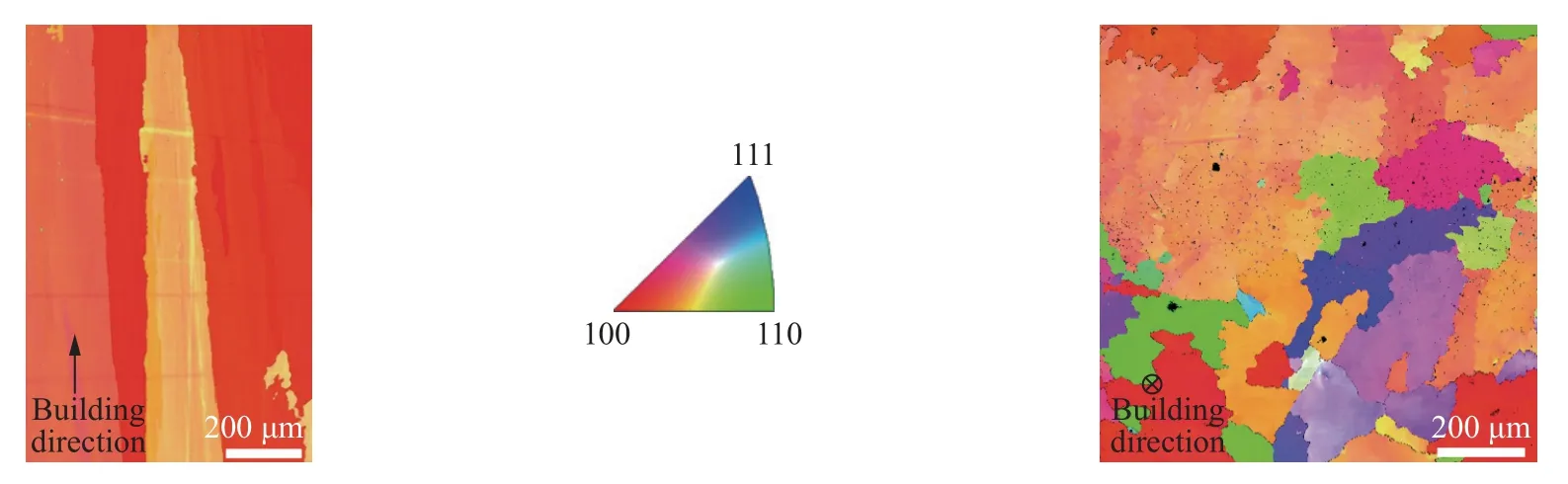

圖3 為電弧增材制造單壁316L 不同視角下的EBSD 反極圖(inverseflame pole figure,IPF),EBSD 掃描步長為1 μm。本文EBSD 反極圖如無特殊說明,均采用圖3 中的顏色位向標識。可以看到,從沉積制造方向視角,電弧增材制造316L 由粗大柱狀晶組成,柱狀晶的長度達到毫米級別,不同掃描道次的層間融合狀態良好;在掃描方向視角,柱狀晶呈現傳統多晶形貌,晶粒尺寸大小在數百微米。

圖3 電弧增材制造316L 單壁不同視角EBSD 反極圖Fig.3 EBSD IPF maps of as-built arc additively manufactured 316L plate from different planes

增材制造成形過程中,熔融液態316L 經歷了快速非平衡凝固過程,凝固速度一般認為達到102~104K/s級別,隨后進入反復熱循環模式。凝固過程中溫度梯度G和生長速率R共同決定了凝固組織的形態以及尺寸,隨著G/R比值的減小,凝固方式主要由平面生長向枝晶生長轉變。在電弧增材制造過程中熔融316L 的凝固以枝晶方式生長為主,柱狀晶的生長方向與沉積方向即溫度梯度方向基本一致[12]。

2.2 動態加載力學性能

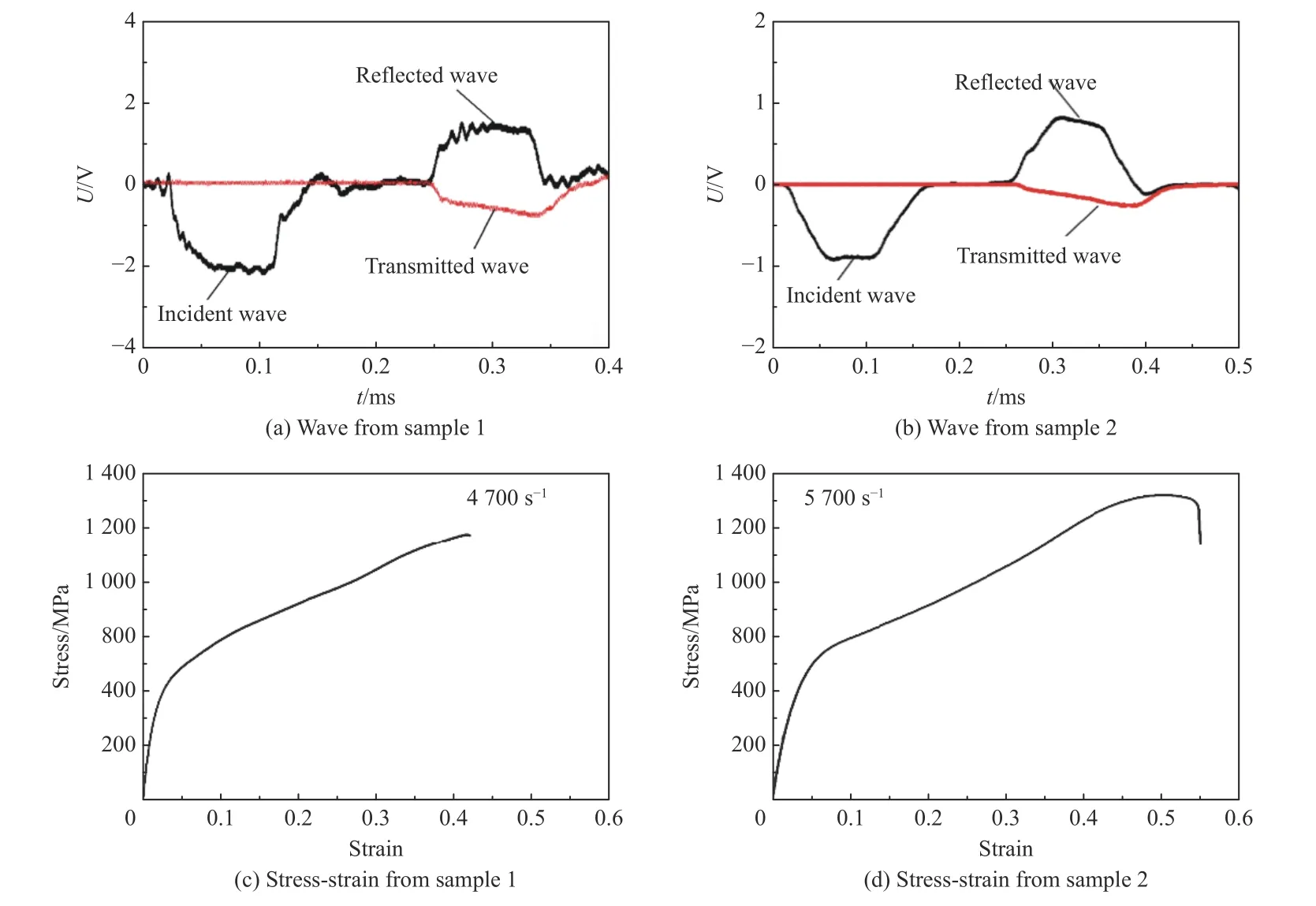

動態加載實驗中采用的高強度合金鋼壓桿直徑為14.5 mm、長度為1000 mm。由粘貼在壓桿的應變片記錄入射波εi(t)、反射波εr(t)和透射波εt(t)信號,如圖4 所示,試樣1 和試樣2 分別對應剛開始絕熱剪切和充分絕熱剪切的試樣。根據測量到的應變信號,計算樣品的動態應力σ、應變ε 和應變率[13]:

圖4 動態加載記錄的波形圖和換算的應力-應變曲線Fig.4 Recorded wave and corresponding calculated stress-strain curves from dynamic compressions

式中:As和Ls分別為316L 樣品的原始橫截面積和長度,E、Ab、cb分別為合金壓桿的彈性模量、橫截面積和波速。本文SHPB 實驗所用子彈、透射桿和入射桿的楊氏模量為210 GPa,密度為7.85 g/cm3。圖4(c)和圖4(d)是計算得到的應變率4 700 和5 700 s?1動態加載下試樣的應力-應變曲線,兩曲線的發展趨勢基本一致,開始時流變應力隨著應變增加而迅速增加,之后增加速度減小,然后曲線達到最大應力值。應變率4 700 s?1動態加載下,試樣中宏觀絕熱剪切剛開始發生,應變硬化主導整個變形過程,應力隨著應變增大而增大。而在應變率5 700 s?1動態加載下,試樣到應變0.5 時,應力-應變曲線呈現短暫的平臺,這是絕熱剪切熱軟化與應變硬化的平衡。

2.3 宏觀絕熱剪切帶組織

2.3.1 初始宏觀絕熱剪切帶

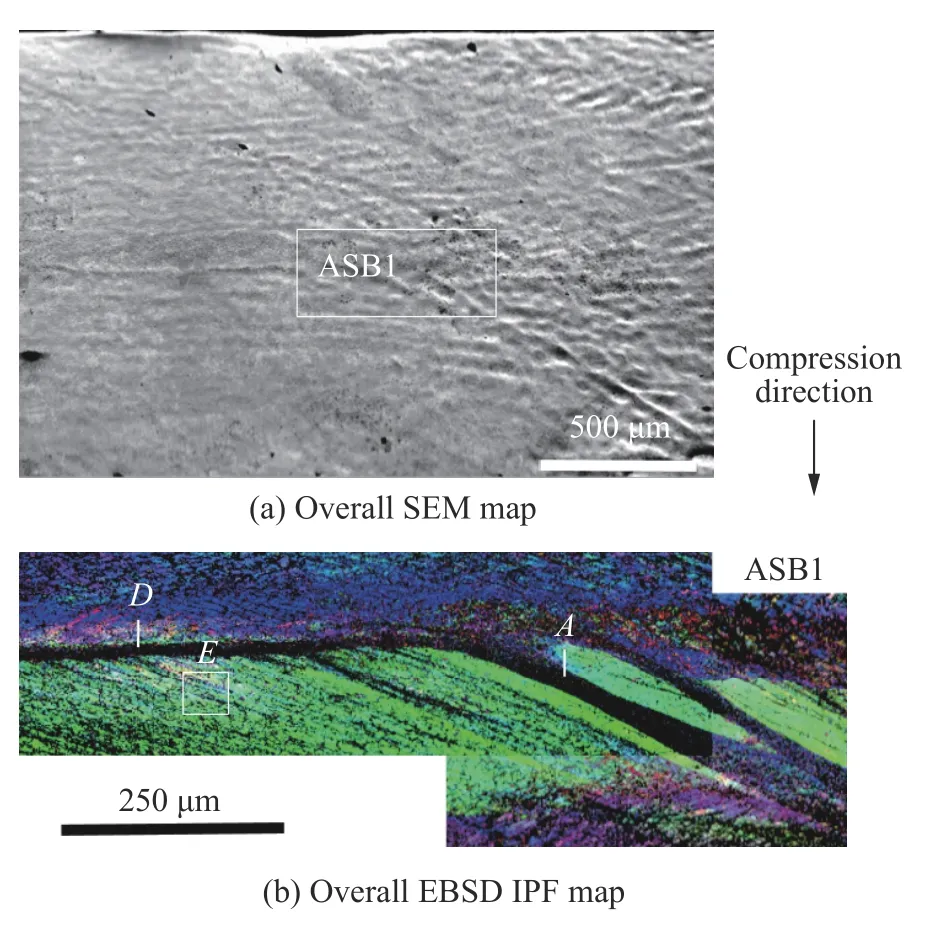

將經歷應變率4700s?1動態加載的、沿掃描方向取樣的試樣1 回收后沿軸向剖開,砂紙打磨、電解拋光后采用SEM 和EBSD 可以觀察到其內部存在沿著35°左右方向的初始宏觀絕熱剪切帶ASB1,如圖5 所示。初始宏觀絕熱剪切帶貫穿增材制造柱狀晶,但是未見微裂紋。絕熱剪切帶與基體存在明顯的邊界,剪切帶內應力應變集中導致帶內的晶粒細化。除了宏觀絕熱剪切帶外,基體中產生許多微觀局部變形帶來容納吸收更多應變。

圖5 沿著掃描方向的試樣1 在應變率4 700 s?1 的動態加載后初始絕熱剪切帶發展形貌Fig.5 Initial ASB morphologies from 316L sample 1 in scanning direction under dynamic compression at 4 700 s?1

2.3.2 完全發展宏觀絕熱剪切帶

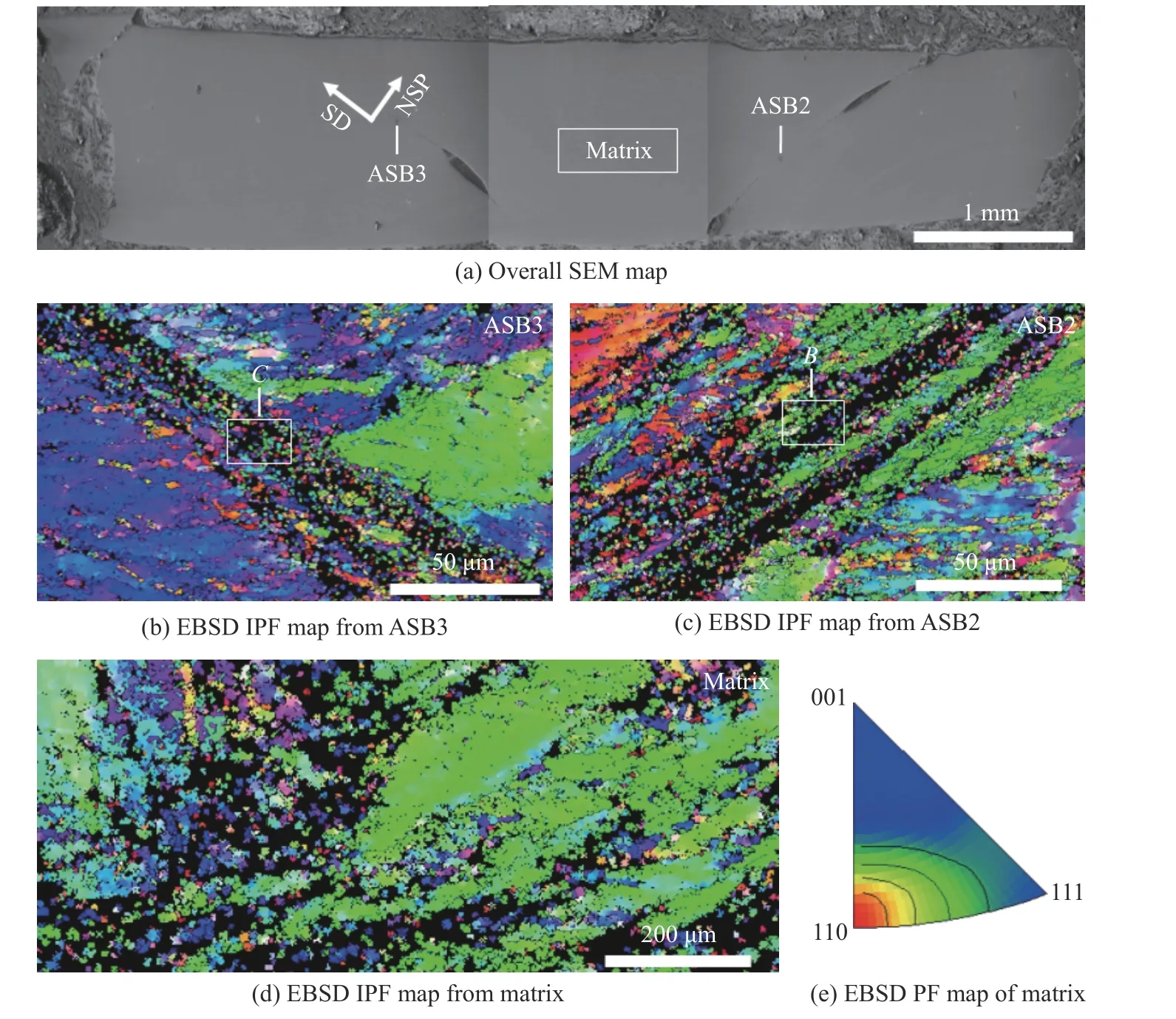

應變速率5700s?1動態加載的試樣2 回收后沿軸向剖開,圖6(a)可以看到宏觀絕熱剪切帶發展路徑的整體形貌。兩條宏觀絕熱剪切帶沿著相似的對稱路徑擴展,ASB2 從兩個壓縮面向中心區域對向擴展,而ASB3 則從基體內部向兩個壓縮面擴展。從圖6(b)和(c)放大的ASB3 和ASB2 剪切帶區域EBSD 圖可以看到,帶內組織發生了劇烈塑性變形且伴有裂紋,剪切帶附近晶粒也沿剪切方向發生拉長扭曲,此外剪切帶外的基體組織中也有許多微觀局部變形帶。316L 在動態加載過程中絕熱剪切帶內溫升大、應變集中,剪切帶外溫度低、應變小,內外的溫差大、應變差大從而產生附加應力,這個附加應力超過材料強度就會在絕熱剪切帶內產生裂紋從而導致材料失效。圖6 還展示了絕熱剪切帶外基體的EBSD 極圖(pole figure, PF),顯示其具有沿著壓縮方向較強的<110>的絲織構。Li 等[14]建立了動態熱-力耦合晶體塑性模型,并利用該模型對Goss 織構的面心立方金屬在104s?1的應變率下沿著<110>方向動態加載壓縮到50%應變的應變過程進行模擬,結果顯示動態加載下面心立方樣品中應變和熱場呈現與本文類似的35°左右的對稱分布。由此,316L 在動態加載過程中,應變和熱場分布為宏觀絕熱剪切萌生發展提供了充分的外在物理條件,這是宏觀絕熱剪切沿35°方向對稱分布的外在原因。

圖6 沿著沉積方向試樣2 在應變率5 700 s?1 的動態加載后絕熱剪切帶整體及不同位置形貌Fig.6 Typical morphology of ASBs from 316L sample 2 in building direction under dynamic compression at 5 700 s?1

2.3.3 宏觀絕熱剪切帶內組織形貌與位向關系

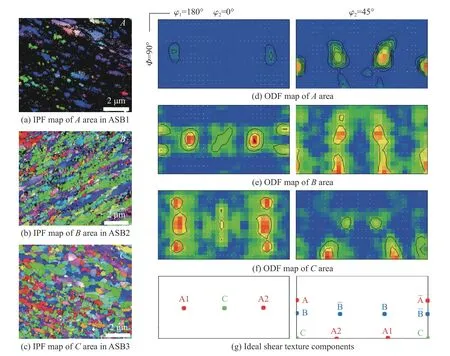

從圖7(a)~(c)可以看到,不同宏觀絕熱剪切帶內的亞晶經歷了拉長、細化、再結晶等過程后呈現的等軸晶形貌,尺寸約為200~300 nm。Zener-Hollomon (Z-H)參數用于衡量溫度和應變率對金屬材料熱變形行為影響,絕熱剪切帶內亞晶再結晶過程與等徑角擠壓劇烈塑性變形兩者的Z-H 參數類似,因此本文結合等徑角擠壓簡單剪切的理想織構來討論[15]。圖6(a)對宏觀絕熱剪切帶的剪切方向(shear direction,SD)、剪切平面法向(normal to shear plane, NSP)進行了標識,簡單切變織構特征組分以密勒指數{hkl}<uvw>標定,其中{hkl}面平行于剪切面(shear plane, SP),<uvw>平行于剪切方向,從而建立剪切帶內晶粒位向與宏觀剪切方位的實際空間意義。Li 等[15]研究了面心立方金屬簡單剪切的理想織構,其成分主要由兩個部分構成:{111}滑移面平行于或接近剪切面的織構A1 和A2,A 和 A ,屬于A-fiber,也叫{111}<uvw>織構或{111}-織構;<110>滑移方向平行于或接近剪切方向的織構B 和 B 以及C,屬于Bfiber,也稱{hkl}<110>織構或<110>-織構。圖7(d)~(f)是不同絕熱剪切帶內亞晶反極圖以及位向數據經過轉換得到相應空間取向分布函數(orientation distribution function, ODF)。在EBSD 數據分析中,采用歐拉空間來描述晶粒的位向分布,根據空間幾何中一個取向需要三個獨立變量來描述,一般習慣上采用3 個歐拉角(φ1、Φ、φ2)來描述一個取向,圖7(g)是理想剪切織構在歐拉空間的典型位置。經過比對可以看到,不同絕熱剪切帶中亞晶位向存在差異。初始絕熱剪切帶ASB1 中A區域的晶粒織構具有B和B 為主的組分以及少量的A1 和A2 組分,而ASB2 和ASB3 中對應B區域和C區域的晶粒織構具有A1 和A2 為主的組分以及少量的 B 和B 組分。不同發展階段的絕熱剪切帶內晶粒經歷了不同程度的變形,導致了織構存在差異,但是均具有與基體一致的沿著壓縮方向<110>織構。

圖7 不同絕熱剪切帶微區晶粒EBSD 形貌以及相應空間位向圖Fig.7 Multiscale EBSD IPF maps of different ASBs and corresponding calculated ODF maps from sub-grain orientation data

2.4 微觀局部變形帶組織

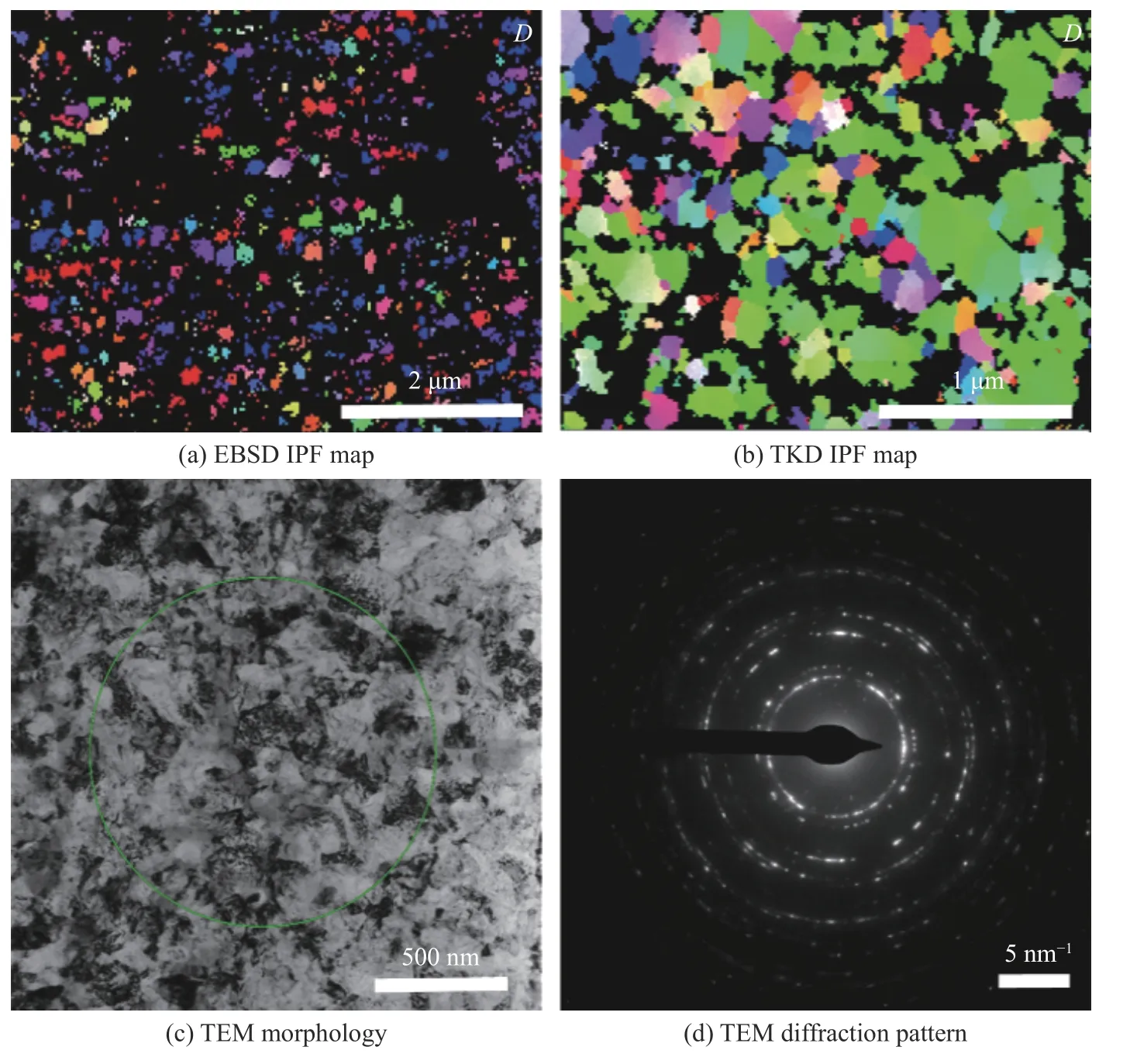

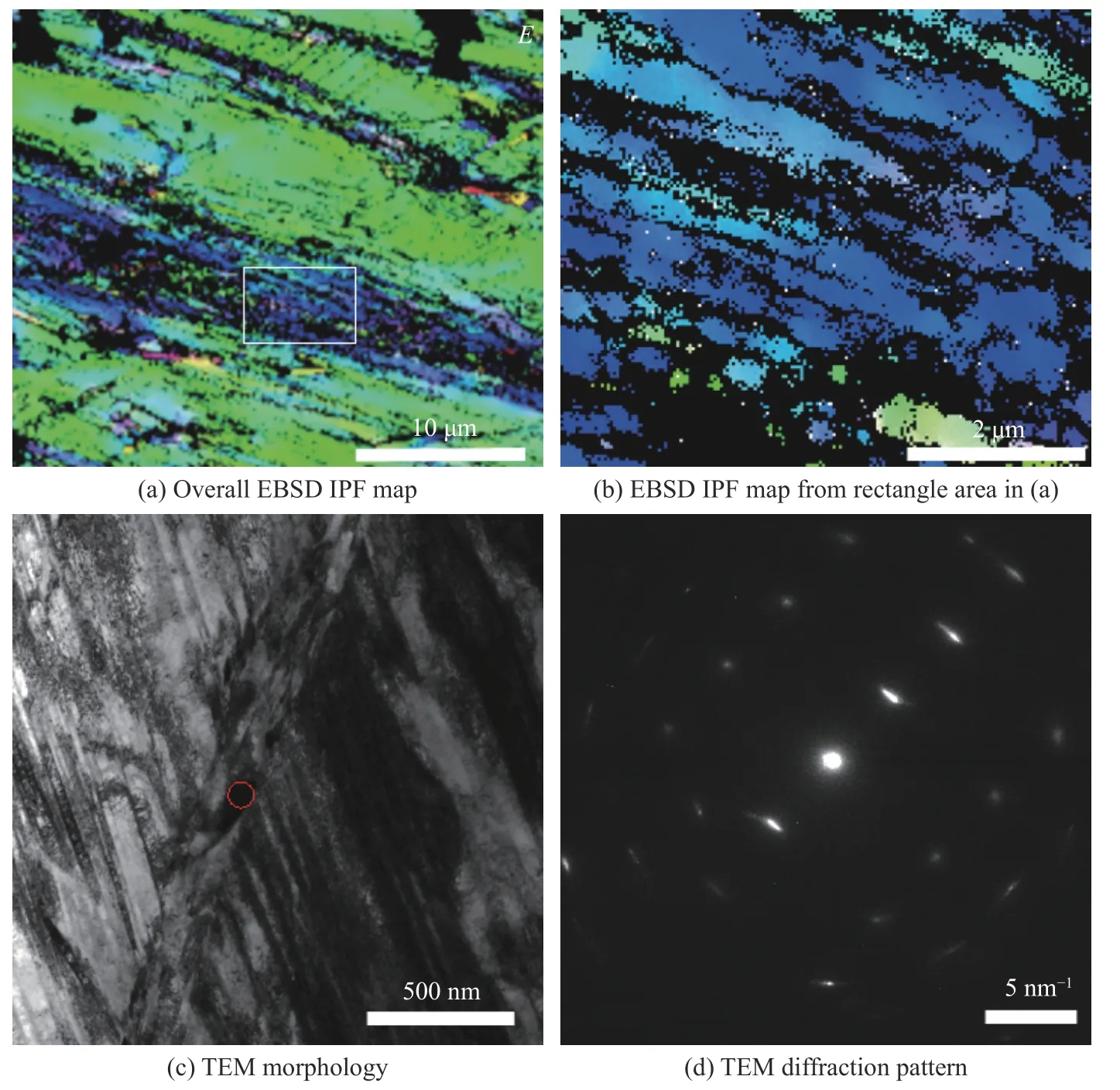

電弧增材制造316L 試樣動態加載后,除出現宏觀絕熱剪切帶外,還產生了許多微觀局部變形帶來承載應變。選取圖5 中D區和E區微觀局部變形帶進行組織分析。金屬材料變形過程中,晶界是位錯的發源地和集聚處,動態加載下晶界D區域柱狀晶晶界位錯密度升高富集,同時產生了應力集中,雙重作用導致D區域的微觀局部變形帶的形成。微觀局部變形帶D區域的絕熱剪切帶寬度約為20 μm,帶內亞晶位向顏色與宏觀絕熱剪切帶不同,圖8(a)的EBSD 位向數據轉化計算顯示其具有(011)<111>特殊織構。此外還在微觀局部變形帶D區域沿著與壓縮面平行方向采用FIB 技術切取帶內組織試樣,用TKD和TEM 方法對FIB 試樣表征。圖8(b)的TKD 反極圖顯示,帶內的亞晶也具有沿著壓縮方向的<110>織構。圖8(c)顯示帶內亞晶呈現等軸形貌,尺寸約為200~300 nm,衍射結果表明帶內亞晶也經歷了充分再結晶過程。圖8(c)中電弧增材制造剪切帶內的亞晶TEM 形貌與傳統帽形試樣剪切帶內的亞晶相似[16-17]。

圖8 微觀局部變形帶D 區域EBSD、TKD 反極圖和相應的TEM 形貌和衍射圖Fig.8 EBSD IPF, TKD IPF and TEM maps from strain localization of area D

圖9(a)為微觀局部變形帶E區域的EBSD 晶粒反極圖,局部變形帶與基體具有完全不同的位向,基體為<110>位向,局部變形帶內的晶粒則轉變為<111>位向。圖9(b)中TEM 形貌和相應的衍射顯示,局部變形帶貫穿基體的孿晶組織,而局部變形帶內是沿著剪切方向的條狀亞晶,這些亞晶已經沒有基體的孿晶結構,具有新的位向關系,但是還沒有呈現完全再結晶等軸狀形貌。

圖9 微觀局部變形帶E 區域EBSD 反極圖以及TEM 形貌和衍射圖Fig.9 EBSD IPF and TEM maps from strain localization of E area

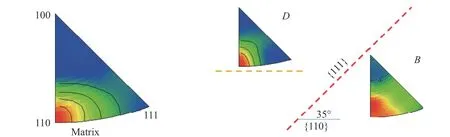

2.5 絕熱剪切帶織構與基體織構聯系

圖10 為不同位置絕熱剪切帶及微觀局部變形帶內亞晶沿著動態壓縮加載方向的轉換反極圖,亞晶和基體均具有沿著動態壓縮加載方向的<110>絲織構。剪切帶中,亞晶具有雙重特征織構,既“遺傳”了基體<110>絲織構,又呈現了與剪切面和剪切方向相關的特征織構。宏觀絕熱剪切帶中的亞晶具有沿著剪切帶特征方向的A 織構,<112>方向平行于剪切方向,{111}面平行于剪切面。從晶體學角度,面心立方的{110}面和{111}面的交角為35.2°,與宏觀剪切帶與壓縮面的角度大小相當,在絕熱剪切作用下基體{110}面旋轉35°到沿著剪切面{111}面,這是宏觀絕熱剪切帶沿著35°作用方向對稱發展的晶體學條件。圖11 給出了不同宏觀絕熱剪切帶和微觀局部變形帶中亞晶的晶界信息,大量大角度晶界(灰色)表明發生了充分動態再結晶,但是絕熱剪切帶中的亞晶依然殘留了大量Σ3 60°孿晶界(紅色)。絕熱剪切帶中亞晶織構具有典型的“孿生對稱”織構,這與面心立方金屬中肖克萊不全位錯滑移開動有關。文獻[18]表明在動態加載下電弧增材制造316L 基體是通過孿生變形產生了沿著壓縮方向<110>織構。Meyers 等[19]結合各種面心立方金屬的動態加載實驗結果,提出了旋轉動態再結晶的理論。絕熱剪切帶內亞晶殘余的孿晶界和孿生對稱織構表明,孿生機制是動態再結晶過程中的重要機制,可以反推認為孿生再結晶是絕熱剪切亞晶旋轉動態再結晶的主要方式。

圖10 不同絕熱剪切帶及應變局域帶亞晶晶體學特征方向Fig.10 Grain orientation in different areas from samples undergo adiabatic shearing

圖11 不同剪切帶和微觀局部變形帶中亞晶晶界Fig.11 Grain boundary misorientation of sub-grains in different ASBs and strain localization

3 結 論

本文采用分離式霍普金森壓桿對電弧增材技術制備的316L 不銹鋼圓柱試樣進行了動態加載,研究了各類絕熱剪切帶的微觀形貌和織構演化,主要結論如下:

(1) 增材制造316L 不銹鋼絕熱剪切帶中亞晶具有與基體完全不同的等軸晶形貌,晶粒尺寸大約在200~300 nm;等軸亞晶在動態剪切變形中形成了雙重織構,既有與基體一致的沿著壓縮方向的<110>絲織構,也有與宏觀剪切方向相關的晶體學織構,即(111)沿著宏觀剪切面,<112>沿著宏觀剪切方向;

(2) 絕熱剪切帶內亞晶在高溫高應力大應變的作用下經歷了動態再結晶過程,這個過程雖然從衡量溫度和應變率對金屬材料熱變形行為的Z-H 參數上看與傳統動態再結晶過程相似,但是在機制上存在差別,不同剪切帶的亞晶都有殘余大量Σ3 60°孿晶界,同時具有與基體相同的孿生對稱織構,可以證明孿生再結晶是剪切帶內亞晶主要的動態再結晶機制;

(3)宏觀絕熱剪切帶沿著35°的對稱路徑發展,這不僅符合動態加載下試樣中最大應變和熱場分布的外加物理條件,也還符合剪切面(111)與基體(110)面交角約為35°的晶體學條件;此外基體中還存在大量微觀局部變形帶來承載應變,微觀局部變形帶內亞晶也具有與基體孿晶組織不同的位向和形貌。