基于無線傳輸技術的蠶繭真空滲透系統設計

摘要:在“中國制造2025”戰略框架下,智能制造技術的快速發展給我國工業領域帶來了全新的發展機遇和挑戰,制絲工業需要應用智能制造技術進行技術革新以滿足發展的需求。為了實現蠶繭真空滲透設備的互通互聯,文章設計了一種基于無線傳輸技術的蠶繭真空滲透系統,通過工業無線通信網絡實現設備無線傳輸,集成應用自動化技術、測控技術、無線傳輸技術和數據存儲技術,并利用公共云平臺實現生產過程遠程自動化監控。無線傳輸技術以及云平臺應用的介入可以加快蠶繭制絲過程的自動化建設進程,有助于提高制絲工業的自控水平。

關鍵詞:蠶繭;真空滲透;無線傳輸;自動化;制絲工業

中圖分類號:TS142.221? 文獻標識碼:A? ?文章編號:1674-0688(2023)04-0055-04

0 引言

受西方近代蠶桑科技的影響,國內技術人員一直致力于學習與引進國外的先進技術,改進傳統的制絲生產技術,開展高水平制絲工業技術研究與應用[1]。在制絲工藝中,利用飽和蒸汽所包含的熱能和其中產生的溫差,使蠶繭吸水并將其煮熟后進行制絲生產的工藝叫做蒸汽滲透工藝。蒸汽滲透工藝受煮繭設備制約,煮熟往往不夠均勻,滲透不充分,影響繅絲質量。20世紀,自動繅生產普及后,制絲廠廣泛采用真空滲透工藝,蠶繭滲透均勻性得到提高。生產使用證明,通過真空滲透工藝蠶繭的滲透效果得到加強,煮熟繭的品質得到顯著提高,真空滲透工藝與蒸汽滲透比較,具有明顯的優越性[2-4]。

隨著干繭制絲和鮮繭制絲生產技術不斷發展與應用,真空滲透設備在制絲生產中扮演著重要角色。伴隨PLC自動控制技術的應用,真空滲透設備具備了自動化發展的條件。然而,傳統繅絲生產企業分散式的設備布局制約了設備的互通互聯,如果進行設備自動化改造需要重新布局或重新布線,改造成本較高,項目周期較長。無線傳輸設備的使用,正好解決了這一難題。無線技術在當今科技應用的場合逐步增多,對于采集模擬量,一般現場都是使用有線的模擬量模塊進行采集與傳輸,但是在比較復雜的場合應用下,敷設電纜或改造設備會有一定困難,故采用無線傳輸方式更方便實現采集與控制的功能[5-7]。

本研究提出一種基于無線傳輸技術的蠶繭真空滲透系統設計,該系統以單片機為控制核心進行信息采集,通過RS485通信總線連接PLC控制器進行數據采集;無線數據終端設備以4G無線網絡為承載網,為用戶提供無線數據傳輸通道;功能上完成遠程控制站串口設備和中心控制系統間的無線數據通信,使遠程監控現場真空滲透設備得以實現。

1 真空滲透設備現狀分析

1.1 廣西制絲企業設備現狀

在“東蠶西移”戰略引導下,廣西逐漸建立起多家制絲廠,但這些廠家的技術和設備參差不齊,大多數沿用了20世紀傳統的制絲技術以及真空滲透設備。本研究對廣西鹿寨貴盛繭絲工貿有限公司、廣西桂合集團有限公司等十余家廣西制絲企業進行考察和調研發現,這些企業的真空滲透設備仍沿用傳統的設備模式,抽真空作業時全部采用人工方式操作。

人工抽真空作業首先需要工人將蠶繭扛上平臺,倒入平臺上安裝的真空滲透密閉容器,接著通過人工操作水環泵和羅茨泵進行抽真空任務。真空滲透密閉容器配套安裝了頂蓋開蓋和底蓋開蓋機械裝置,配備機械式真空壓力表、透明的連通器水位計,頂蓋裝置和底蓋裝置的開關由人工通過定滑輪操縱。工人確認頂蓋和底蓋關閉后,依照經驗和工藝步驟進行抽真空、真空進水、復壓、放水、出繭等系列工作[8-9]。依賴人工的真空滲透作業,不僅工人勞動強度大,還容易造成工藝過程的不確定性,直接影響蠶繭滲透質量,最終影響生絲質量。生絲質量不穩定是廣西制絲企業普遍存在的問題。

1.2 真空滲透及加繭自動化裝置研發

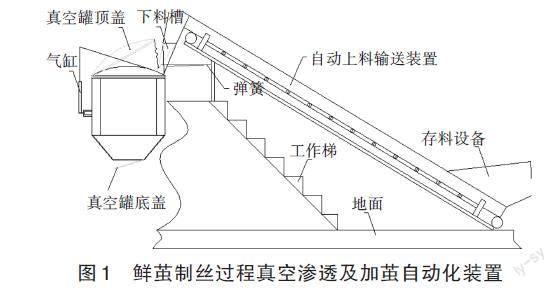

為解決傳統蠶繭滲透工藝肩挑手扛的人工作業模式,提高生產過程自動化,科技部門下達了科學研究與技術開發計劃課題“鮮繭制絲過程真空滲透及加繭自動化裝置研發”,研發單位技術人員研發出鮮繭制絲過程真空滲透及加繭自動化裝置(如圖1所示)。該裝置針對蠶繭生絲加工真空滲透和加繭自動化的主要工序進行改進,運用自動檢測及控制技術完成對工藝的精準把控,并在鮮繭生絲加工過程中完成生產工藝的實時數據采集、監控與信息化管理,實現生產進程的自動管控,使鮮繭制絲加工生產自動化程度得到提高,從而減輕工人勞動強度,降低勞動成本。

該裝置設計包括自動上料運輸皮帶的設計、自動下料至真空罐裝置的設計、真空罐頂蓋和底蓋自動開關裝置的設計、自動抽真空滲透裝置的設計[8-9]。裝置的推廣應用,給真空滲透設備帶來全新的變革,部分工廠應用了真空滲透自控技術,但該裝置為單機的自動化控制,無法滿足多臺設備集中控制的需求。本文集成應用通信技術和無線傳輸技術,設計一種基于無線傳輸技術的蠶繭真空滲透系統,實現制絲生產遠程自動化操控,成為制絲企業的迫切需求。

2 基于無線傳輸技術的蠶繭真空滲透系統設計

2.1 真空滲透自動化工藝流程

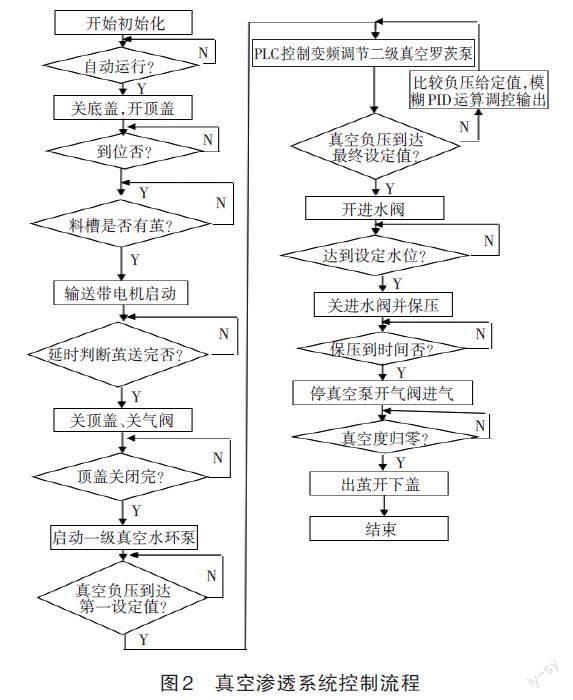

蠶繭真空滲透系統自動化控制流程如圖2所示:①選用PLC自動控制方式,當啟動自動送繭系統后,控制頂蓋開蓋氣缸的電磁閥自動通電,頂蓋自動打開,頂蓋開到位后送繭皮帶傳送系統自動啟動,蠶繭通過皮帶傳輸到真空罐;②當蠶繭自動傳輸作業完成后,送繭皮帶電機自動停止,控制頂蓋開蓋氣缸的電磁閥自動斷電,氣缸將頂蓋關緊;③在自動抽真空和自動進水浸泡作業中,由PLC采集真空度傳感器和液位傳感器的模擬量信號,內部編程換算出實際的真空度和液位值,并與設定值進行實時比較;④進行模糊運算控制,用運算后的差值輸出信號控制真空泵和進水閥,確保罐內的真空度和水位值在生產需要的誤差之內,控制精度越高,越能保證蠶繭高質量滲透[8-9]。

2.2 系統主控制器結構

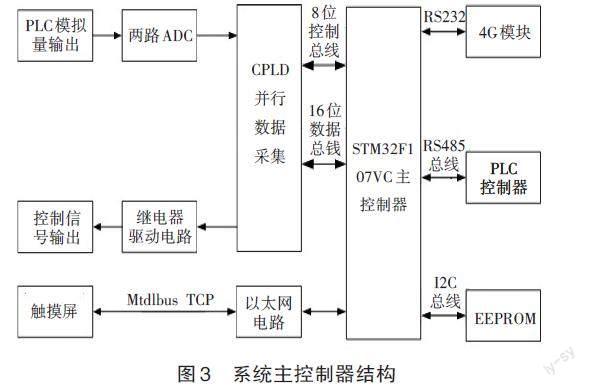

系統主控制器結構(如圖3所示),設計了現場真空滲透設備工作的整機參數采集和監控系統,以STM32高性能單片機處理器配置CPLD并行數據采集終端實現數據采集,負責采集真空滲透設備的溫度、液位、閥門狀態、真空泵狀態、送繭電機狀態等工作狀態信號;以隔離干擾信號的RS485通信總線連接PLC控制器,PLC控制器通過編程實現數據的定時采集及控制命令的實時推送。兩路ADC通過模數轉換高精度采集溫度、液位信息,并根據用戶設定的真空度、抽氣速率、滲透溫度、液位與采集的數據進行對比,實現真空滲透設備系統的真空泵分級控制輸出、溫度和液位超高報警輸出及故障急停信號輸出[10]。

系統通過RS232與4G無線模塊相連,支持阿里云服務器上的組態控制軟件數據與現場設備透明數據傳輸,最終實現真空滲透核心工藝中真空度、滲透水溫、水中殘留空氣排出、復壓速度、液面位置等參數的云變送[11-12]。

2.3 云服務器的選擇

云服務器又名云計算服務器或云主機,通常是指運行在相同的物理硬件上的“虛擬”服務器。云服務器使用云計算技術,整合了數據中心計算、網絡與存儲三大核心要素。在虛擬服務器的平臺上,管理員可以采用與物理服務器一樣具體的CPU、內存和磁盤特性提供在線服務器。相較傳統的物理服務器,云服務器具有以下優點:①具有防ARP攻擊和MAC欺騙功能,可進行快速備份,在一定條件下保證數據安全不丟失;②由于云服務器基于集群服務器,具有較高的硬件冗余,所以可以極大降低地故障的發生率;③具備故障自動遷移功能,如果檢測出一臺云服務器出現故障,云服務器上已安裝的應用程序會自動切換遷移到其他云服務器,從而保證業務正常運行;④具備快照備份功能,當主機出現故障時,通過一鍵恢復功能快速恢復故障前的數據。

2.4 主控制器系統實現方式

主控制器為設備無線智能監控終端,實時采集真空滲透設備的工作信息,通過無線設備傳送至云平臺,接收云平臺控制指令,并對真空滲透設備進行無線遠程監測與控制。

系統控制流程如圖4所示:當PLC通信檢測正常后,主控制器通過PLC讀取設備情況,同時讀取觸摸屏監控數據;根據讀取的檢測值,判斷液位是否過高、真空度是否達到設定值、水中殘留空氣排出是否達到工藝參數值、系統是否有異常報警發生等,并以此為依據調節真空泵擋位和進水閥門;然后接收上傳指令,向阿里云數據庫上傳設備工作數據。

2.5 中心調度室功能實現方式

通過布局無線基站,采用無線傳輸,應用一對多組網方式,將各基礎采集和控制器與中控室調控系統組成聯動單元。通過設置中心調度室,可以實現中控室調控功能。應用組態王等組態軟件進行組態編程,中控系統與各個分站點采用GPRS無線通信模塊進行多點無線傳輸通信,無線傳輸通信采用具有SCADA功能的主從通信協議,通過標準的RS485接口與GPRS無線通信模塊相連,無線通信,傳輸波特率為9 600 bps。中心調度室實現對制絲生產過程的集中監控,既可以實時監視生產數據、生成數據報表,也可以遠程發布生產配方,對各個站點進行遠程控制。

3 系統使用效果分析

系統試用結果表明,該系統設計具有可實施性強、性價比高等優點。真空滲透設備通過自動化改造,取代了傳統的人工手動作業方式,加入無線智能控制器應用可以實現由離散型控制向集中智能控制轉變,提高設備的使用效率。此外,通過應用對比,制絲過程真空滲透及加繭自動化裝置的使用解決了人為因素干擾的問題,提高了生產效率和生絲質量。相比一般的自動控制系統,使用無線基站布局系統替代光纖布線或專線網絡布線,可以降低網絡建設成本,節省設備布網的費用;使用無線網絡組態系統,還可以靈活方便地安裝與布置設備,縮短傳統設備改造周期,降低設備的改造成本,使設備的擴展性增強、可靠性提高,并且能夠實現遠程實時監控。

4 結語

制絲生產企業要完成產業轉型升級,就必須完成自動化與信息化的融合與革新。無線傳輸技術以及工業互聯網技術的應用包括運用硬件傳感器、搭建云服務平臺和自動控制平臺等,實現真空滲透設備的自動化改造;采用通信網絡將各個車間的真空滲透設備的監控系統構建成完整的控制和監控網絡,實現生產數據的分步采集和集中處理;開發生產管理軟件,記錄生產數據和產品信息,構建大數據平臺。通過無線傳輸技術以及工業互聯網技術的集成應用,可實現制絲生產中各種設備互通互聯,最終實現建立現代化制絲廠的集中監控的目的。無線傳輸技術的使用為復雜的車間布局環境提供了切實可行的技術應用方式,但該系統與理論研究成果還有一定的差距,例如無線系統容易受到電磁干擾引起系統掉線,容易因障礙物出現造成數據傳輸距離縮短等。這些問題需要研究人員在應用中繼續探索和改進,確保系統穩定運行,使制絲生產工藝提質增效。

5 參考文獻

[1] 陳祥平,卜獻鴻,劉季平,等.煮繭技術及設備的發展與展望[J].絲綢,2018,55(8): 21-28.

[2]劉華平.制絲真空滲透煮繭適煮工藝條件的探討[J].絲綢,2004(11): 23-27.

[3]朱良均,楊明英,謝啟凡.我國桑蠶繭絲加工現狀概述[J].蠶桑通報,2015,46(2):1-4,14.

[4]曹賢君.關于煮繭的高效滲透及繅絲適應性的研究[D].杭州:浙江理工大學,2013.

[5]徐長春.直接真空滲透繅絲應用與分析[J].絲綢,2008(3): 56-57.

[6]李繼珍,尹毅.真空滲透繭直接用于自動繅絲的探討與實踐[J].四川絲綢,2004(2):3-6.

[7]岳新霞,黃繼偉,林海濤,蔣芳,凌新龍.真空滲透繭層的測試與分析[J].廣西工學院學報(自然科學版),2010,21(4):72-74,80.

[8]呂俊蓉,王利恒.基于物聯網的恒溫恒濕箱的遠程監控系統設計[J].自動化與儀表,2021,36(5):32-36.

[9]許才定,程以孝.自動繅絲真空滲透煮繭技術要點[J].國外絲綢,2003(1):5-12.

[10]劉文烽,馮德海,黃永杰.制絲工藝中真空滲透的測控與信息化系統[J].絲綢,2015,52(7):14-18.

[11]馮德海.基于RS485的真空滲透及加繭自動化系統[J].絲綢,2017,54(7): 13-17.

[12]羅承孝.蠶絲生產自動化、信息化技術集成創新與應用[J].電氣時代,2020(5):66-69.