水分對煤力學性能及沖擊能量指數的影響研究

張俊杰,袁新立,張漢橋,陳 毅,韓國慶,年國興

(1.黑龍江龍煤鶴崗礦業有限責任公司,黑龍江 鶴崗 154100;2.遼寧工程技術大學 安全科學與工程學院,遼寧 葫蘆島 125105;3.黑龍江龍煤鶴崗礦業有限責任公司 俊德煤礦,黑龍江 鶴崗 154100)

煤層注水是沖擊地壓[1-2]礦井普遍采用的防沖措施之一。通過研究水分[3-4]對煤巖的力學性能、沖擊能量指數及破壞形式的影響,對防治礦井沖擊地壓事故具有重要的科學意義和工程價值。

目前,對于煤巖的沖擊地壓相關研究已取得了一定的成果。肖曉春等[5]采用物理試驗和信號處理分析方法,建立了不同含水率煤樣沖擊傾向與其聲發射時頻信號的對應關系;羅浩等[6]開展了含瓦斯沖擊傾向性煤體加載破壞試驗,發現隨著瓦斯壓力升高,煤的沖擊傾向性降低;楊磊等[7]通過研究不同沖擊傾向性煤單軸壓縮過程中的能量演化規律與損傷特征,發現不同沖擊傾向性煤的能量演化規律相似;張廣輝等[8]通過研究單軸加載時含瓦斯煤樣的能量積聚與耗散情況,發現在孔隙瓦斯壓力和吸附瓦斯共同作用下,煤樣的強度降低,瓦斯弱化了煤的沖擊特性;張志鎮等[9]通過研究溫度對巖石沖擊傾向性的影響,發現在實時高溫加載條件下,隨著溫度升高試樣沖擊傾向性先大幅升高后略微下降再急劇下降;王陽等[10]通過液氮低溫處理過后對煤巖進行單軸壓縮試驗,結果表明隨著冷沖擊溫度的降低煤樣更易破裂,煤樣破壞形式復雜,脆性特性明顯破壞主要以剪切破壞為主,且形式單一;張琨等[11]通過對預制裂隙煤巖進行分級靜動組合加載,發現分級靜動組合加載下,隨著預制裂隙傾角增大,拉伸裂紋向剪切裂紋過渡,破壞模式發生轉變。

現有研究主要集中于水分[12]、瓦斯[13]、溫度[14-15]、裂隙角度[16]、煤巖組合體[17]等方面對煤巖的沖擊傾向性及破壞形式的影響,關于水分對煤破壞過程中能量聚積與耗散的影響研究還較少,相關機理有待深入探討。為此,以強沖擊傾向性煤為研究對象,開展不同含水狀態下煤樣的單軸壓縮試驗,分析了干燥、自然、飽水3 種狀態下煤巖的力學性能、動態破壞時間、沖擊能量指數、沖擊能量速度指數及破壞形式,研究成果能夠為沖擊地壓災害防治、煤巖失穩破壞的前兆預警提供試驗依據。

1 試驗方案

1.1 試件選取及制備

試驗煤樣取自黑龍江龍煤鶴崗礦業有限責任公司峻德煤礦17#煤層,該煤層具有強沖擊傾向性。

根據國際巖石力學學會(ISRM)標準,采用HZ-50 取心機在實驗室取心后,使用切割機進行切割、雙端面磨平機進行打磨(端面平行度±0.02 mm),制得φ50 mm×100 mm 的標準試件。對加工成型后的試件進行嚴格篩選,挑選表面無可見裂紋的試件,將篩選過后的試件進行不同含水率處理。

不同含水率煤樣制備步驟如下:

1)干燥煤樣制備。采用恒溫鼓風干燥箱,將加工好的部分煤巖樣置于干燥箱中,恒溫為105 ℃的烘箱烘干24 h 以上,直至1 h 內試件前后質量差值小于0.005 g,制得干燥煤樣。

2)自然煤樣制備。將試件放置在常溫常壓下保持自然干燥狀態,放置48 h 以上,1 h 內試件前后質量差值小于0.005 g 后,制得自然含水煤樣。

3)飽水煤樣制備。利用真空飽水裝置對煤樣進行飽水處理,在常溫下將煤樣置于水中抽真空8 h以上,直至水面無氣泡冒出,解除真空狀態在水中浸泡24 h 以上,充分飽和后制得飽水狀態煤樣。真空飽水裝置示意圖如圖1。

圖1 真空飽水裝置示意圖Fig.1 Schematic diagram of vacuum satiation device

1.2 試驗加載設備及步驟

試驗加載設備采用WAW-600C 液壓萬能材料試驗機,最大軸向載荷為600 kN,試驗數據由數據采集系統通過計算機采集。試驗系統示意圖如圖2。

圖2 試驗系統示意圖Fig.2 Schematic diagram of test system

具體步驟如下:

1)將兩端涂抹適量潤滑脂后的煤樣放置在承壓板中心,啟動試驗機將上承壓板與煤樣上端面充分接觸。

2)煤樣沖擊能量指數的測試采用位移加載方式,加載速率為1.0×10-5mm/s,啟動試驗機對煤樣進行加載直至破壞;由于試樣加工時對煤樣進行了嚴格的篩選,在該加載方式下每種含水狀態各取1 個試件(共3 個)。

3)煤樣單軸抗壓強度及動態破壞時間測試采用應力加載方式,加載速率為1 MPa/s,啟動試驗機對煤樣進行加載直至破壞,加載同時使用動態應變儀對煤樣應變數據進行采集;在該加載方式下每種含水狀態各取3 個試件(共9 個),單軸抗壓強度及動態破壞時間最終結果取平均值。

4)試驗結束后將殘余煤樣收集進行稱重、烘干至1 h 內煤樣前后質量差值小于0.005 g,根據烘干前后質量差值分別計算自然和飽水煤樣含水率。其中干燥狀態煤樣平均含水率為0,自然狀態煤樣平均含水率為1.71%,飽水狀態煤樣平均含水率為2.87%。

2 試驗結果

2.1 不同含水狀態煤樣全應力-應變特征

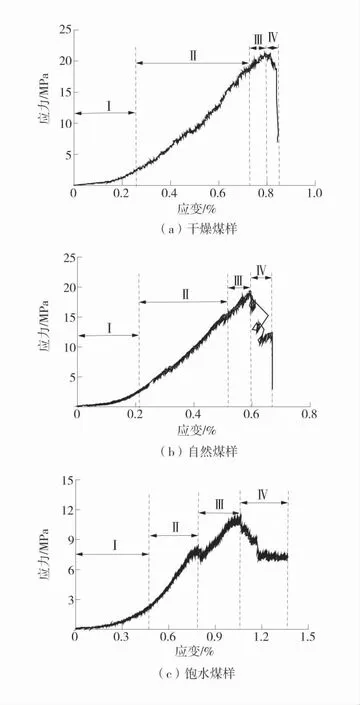

位移加載方式下不同含水狀態煤樣的應力-應變曲線如圖3。

圖3 不同含水狀態煤樣的全應力-應變曲線Fig.3 Full stress-strain curves of coal samples with different water contents

從圖3 可以看出,不同含水率狀態煤樣的全應力-應變曲線都存在初始壓密階段、線彈性階段、塑性變形破壞階段和峰后破壞階段4 個階段,但具體變形特征有所不同:

1)初始壓密階段(Ⅰ)。在軸向應力的作用下,3種含水狀態煤樣應力-應變曲線均為上凹型,非線性特征明顯,這是由于煤樣內部原有的裂隙、孔隙被逐漸壓密。通過不同含水狀態煤樣的初始壓密階段在整個應變過程占比發現,干燥、自然和飽水煤樣的初始壓密階段占比分別為30.38%、31.93%、34.24%,飽水煤樣的初始壓密階段占比最大,其次分別是自然和干燥煤樣。由此可以看出,在水分侵入煤體內部裂隙、孔隙后,煤顆粒之間的摩擦力減小[18],塑性變形能力增強,導致煤體在初始壓密階段變形量增加,從而使該階段在整個應變過程的占比增大。

2)線彈性變形階段(Ⅱ)。受到壓密作用影響,煤樣內部裂隙、孔隙基本閉合,此時煤樣變形基本為彈性變形,應力-應變曲線呈線性增長。通過不同含水狀態煤樣的線彈性階段在整個應變過程占比發現,干燥、自然和飽水煤樣的線彈性階段占比分別為55.67%、45.28%、23.34%,干燥煤樣的線彈性階段占比最大,其次分別是自然和飽水煤樣。水分侵入煤體內部的裂隙、孔隙后,導致煤體的彈性變形能力減小,其線彈性階段在整個應變過程占比減小。從圖3(c)可以看出,飽水煤樣在加載過程中甚至出現了應力小幅跌落現象,表明水分增加促使了外力作用對煤體的損傷。

3)塑性變形破壞階段(Ⅲ)。當軸向應力大于煤樣屈服強度時,煤樣內部出現新的裂隙、孔隙,導致煤樣強度下降,最后大量出現的裂紋相互貫通,直至煤樣發生失穩破壞。不同含水狀態煤樣的塑性變形破壞階段在整個應變過程占比發現,干燥、自然和飽水煤樣的塑性變形破壞階段占比分別為8.16%、11.84%、20.12%,飽水煤樣占比最大,其次分別是自然和干燥煤樣。由于煤體內部孔隙水的存在,使煤顆粒之間摩擦力減小,煤體內部更易產生新的裂隙,使煤樣更容易發生塑性變形,導致該階段在全應力-應變過程中的占比隨含水率的增加逐漸增大。

4)峰后破壞階段(Ⅳ)。煤樣的內部結構遭到破壞,出現大量肉眼可見的裂隙,甚至煤樣發生炸裂現象。通過不同含水狀態煤樣的峰后破壞階段在整個應變過程占比發現,干燥、自然和飽水煤樣的占比分別為5.79%、10.95%、22.3%,其中飽水煤樣占比最大,其次分別是自然和干燥煤樣。從應力-應變曲線可以看出,不同含水狀態煤樣峰后應力-應變曲線演化趨勢具有顯著差異,干燥煤樣在破壞后內部裂隙迅速發育,隨著應變的增大,應力在下降至峰值應力的87.73%后迅速跌落到最低點,表現出明顯的脆性破壞特征;而自然和飽水煤樣在破壞后表現出一定的承載能力,應力并未迅速跌落至最低點;其中,自然煤樣破壞后應力首先下降至峰值應力的63.45%處,隨后經過短暫的變形增長后瞬間跌落到最低點;而飽水煤樣在破壞后應力隨應變的增加緩慢下降,應力下降至峰值應力的61.24%時停止,隨著應變不斷增大應力基本不變,表現出明顯的延性破壞特征;從以上現象可以看出,干燥煤樣內部相對穩定,在煤樣達到極限強度之后瞬間破壞,幾乎沒有承載能力;由于水分的侵入,雖然削弱了煤樣的宏觀力學強度,但增強了塑性變形能力,在煤樣達到極限強度之后發生破壞,但保留有一定的承載能力,且隨著含水率的提升,承載能力越大,煤樣也從脆性破壞轉變為延性破壞。

2.2 水分對煤樣單軸抗壓強度影響

采用應力加載方式得到不同含水狀態煤樣的單軸抗壓強度,對每種含水狀態單軸抗壓強度求取平均值,含水率-單軸抗壓強度曲線如圖4。

圖4 含水率-單軸抗壓強度曲線Fig.4 Water content-uniaxial compressive strength curve

從圖4 可以看出:含水率在0(干燥煤樣)、1.71%(自然煤樣)和2.87%(飽水煤樣)的煤樣平均單軸抗壓強度分別為23.64、16.39、15.29 MPa,不同含水率狀態下煤樣的平均單軸抗壓強度大小關系為:干燥>自然>飽水;自然和飽水煤樣較干燥煤樣的單軸抗壓強度分別下降了30.67%和35.32%,煤樣力學性能隨含水率的增加顯著降低。

相關研究表明,水分主要以結合水和自由水2種形式存在于煤樣中[19]。結合水是由于煤體對水的吸附作用而被束縛在煤體表面,會使膠體和可溶鹽相互之間發生水解反應,降低煤體分子間的連接作用力,減小分子之間的摩擦力,導致煤體力學強度降低[20];自由水以物理作用與煤結合,主要存在于煤基質的孔隙系統[21],在一定的應力作用下,水分不能及時排出,導致裂隙間壓力增大,從而使裂隙發育加劇。從以上分析可以看出,在結合水和自由水的作用下,煤樣的力學強度降低,且隨著含水率的增加降低幅度增大。

2.3 水分對煤動態破壞時間(DT)影響

在進行單軸抗壓強度測試的同時使用動態應變儀采集應變數據,根據采集的數據得到時間加載曲線,計算得出不同含水狀態煤樣動態破壞時間并求取平均值,不同含水狀態下平均動態破壞時間如圖5。

圖5 不同含水狀態下平均動態破壞時間Fig.5 Average dynamic damage time under different water content states

由圖5 可以看出:干燥煤樣、自然煤樣和飽水煤樣平均動態破壞時間分別為27、215、1 030 ms,自然煤樣和飽水煤樣動態破壞時間較干燥煤樣上升696.3%和3 714.81%。動態破壞時間反映煤樣破壞所經歷的時間,在水分的影響下煤體的塑性能力增強,破壞過程中變形量增大[22],同時破壞時間延長。

2.4 水分對煤沖擊能指數及沖擊能速度指數影響

2.4.1 沖擊能量指數

在煤巖沖擊傾向性判定標準中,沖擊能量指數(KE)作為煤巖沖擊傾向性的1 個判定參數,可以反映出煤巖受載過程中能量的積累與耗散能力,計算公式如下:

式中:KE為沖擊能量指數;As為峰值前積聚變形能量;Ax為峰值后損耗變形能量。

通過式(1)計算得出的煤樣的峰值前積聚變形能量As、峰值后損耗變形能量Ax和沖擊能量指數KE與含水率關系如圖6。

圖6 不同含水狀態As、Ax、KEFig.6 As、Ax、KE for different water content states

從圖6(a)可以看出:干燥煤樣、自然煤樣和飽水煤樣峰值前積聚變形能量分別為6.24、4.48、4.70 J/cm3,自然煤樣和飽水煤樣峰值前積聚變形能量較干燥煤樣降低28.21%和24.68%;干燥煤樣、自然煤樣和飽水煤樣峰值后損耗變形能量分別為0.53、1.13、2.54 J/cm3,自然煤樣和飽水煤樣峰值后損耗變形能量比干燥煤樣分別高出113.21%和379.25%。從圖6(b)可以看出:干燥煤樣、自然煤樣和飽水煤樣沖擊能量指數分別為11.77、3.96、1.64,自然煤樣和飽水煤樣比干燥煤樣的沖擊能量指數分別下降66.36%和86.07%。

由于水分對煤體力學強度的削弱,導致煤體塑性變形能力增強,彈性變形能力減弱。從煤體峰前積聚變形能和峰后損耗變形能來看,隨著含水率的提升,煤體在峰前積聚的變形能減少,而煤體破壞后,峰前積聚的能量大多作用于煤體自身破壞變形,所以峰后損耗變形能增大,使煤樣的沖擊能指數大幅下降。

2.4.2 沖擊能量速度指數

通過沖擊能指數KE與動態破壞時間DT的比值,得到沖擊能量速度指數WST,計算公式如下:

通過式(2)計算得出的不同含水率煤沖擊能量速度指數如圖7。

圖7 不同含水率煤沖擊能量速度指數Fig.7 Impact energy velocity index of coal with different moisture content

從圖7 可以看出:干燥煤樣、自然煤樣和飽水煤樣沖擊能量速度指數分別為435.93、18.42、1.59,干燥煤樣的沖擊能量速度指數比自然煤樣和飽水煤樣分別高出2 266.77%和27 278.27%。

動態破壞時間反映了煤樣從開始破壞到結束的瞬態延續時間,沖擊能量指數反映了煤樣從蓄能到耗能的全過程,通過沖擊能量指數與動態破壞時間的比值可以得到煤樣破壞過程中單位時間內釋放的剩余能,表征了單位時間內彈性能轉化成動能的多少,這也同時反映出煤的沖擊傾向性的程度[23]。隨著含水率的增加,煤樣動態破壞時間延長,而沖擊能量指數大幅下降,導致沖擊能量速度指數也隨之降低。可以看出,水分的增加降低了單位時間內釋放的剩余能,有效的降低了煤的沖擊傾向性的程度。

3 不同含水狀態煤樣破壞形式

位移加載方式下煤樣破壞形式如圖8。

圖8 不同含水狀態煤樣破壞形式Fig.8 Damage forms of coal samples with different water content

當軸向應力高于煤樣極限強度時煤樣發生破壞,同時伴隨碎塊崩落及聲響的現象。在水分的影響下,不同含水率的煤樣破壞時所表現出的特征有所不同。

從圖8 可以看出:干燥煤樣為劈裂破壞,破壞時有數量較多細小的碎塊崩落并伴隨有巨大的破壞聲響;自然煤樣在具有1 條主導劈裂的裂紋同時,伴隨著1 條剪切裂隙共同發育,破壞時崩落的碎塊相比于干燥煤樣明顯減少且粒徑變大[24],破壞伴隨的聲響相對于干燥煤樣減小;飽水煤樣破壞形式為剪切破壞,破壞時破碎的煤塊大多附著在煤樣本體只有少量剝落,且破壞時伴隨的聲響非常微弱。不同含水率下含水狀態煤樣破壞時崩落碎塊數量及破壞伴隨的聲響大小關系均為:干燥>自然>飽水,碎塊大小關系為:飽水>自然>干燥。

導致以上破壞現象的原因為:①由于自由水的作用,使煤體內裂隙之間的摩擦力下降,煤體發生劈裂破壞的概率減小;②由于結合水的存在,使煤中的有機組發生水解反應,降低了煤體分子之間的作用力,微觀上改變了煤體的結構,導致煤體破壞產生的宏觀裂隙更為復雜。總體來說,隨著含水率的升高,煤樣破壞形式由劈裂破壞轉變為剪切破壞。

4 討 論

通過對比3 種含水狀態下煤樣全應力-應變曲線、沖擊能量指數及破壞形式規律,發現不同含水狀態下煤樣單軸抗壓強度、沖擊能量指數及破壞形式具有顯著差異。

隨著煤樣含水率的增加,從煤樣的全應力-應變曲線可以看出,煤樣初始壓密階段、塑性變形破壞階段和峰后破壞階段應變量在全應力-應變過程總應變量的占比增大,線彈性變形階段占比減小,煤樣彈性能力減弱,塑性能力增強,破壞類型由脆性破壞轉變為延性破壞;飽水狀態下平均單軸抗壓強度及沖擊能量指數相對干燥狀態煤樣分別降低了35.32%和86.07%。從煤樣的破壞形式來看,隨著含水率的增加,煤樣從劈裂破壞轉變為剪切破壞,同時煤樣破壞時崩落的碎塊數量減少而尺寸增大,且伴隨的聲響減弱。

在煤巖的沖擊傾向性的綜合判定中,單軸抗壓強度及沖擊能量指數皆為煤巖沖擊傾向性判斷的重要依據,二者也反映了煤巖的力學性質及破壞前后能量的聚積與耗散情況。根據GB/T 25217.2—2010《沖擊地壓測定、監測與防治方法—第2 部分:煤的沖擊傾向性分類及指數的測定方法》對煤巖的判定標準,對于干燥狀態煤樣和飽水狀態煤樣,單軸抗壓強度及沖擊能量指數的沖擊傾向性判定均由強沖擊傾向轉變為弱沖擊傾向,且飽水狀態相對于自然狀態煤樣平均單軸抗壓強度和沖擊能量指數分別下降了6.71%和58.59%,說明含水率越高對煤巖沖擊傾向性的弱化作用越顯著。結合不同含水狀態煤樣的破壞形式,也可以看出水分對煤沖擊傾向性的弱化具有促進作用。采用煤層注水提高煤層含水率,可以有效降低煤層的沖擊傾向性。

5 結 論

1)含水率的增加使煤樣初始壓密階段、塑性變形破壞階段和峰后破壞階段應變量在全應力-應變過程總應變量的占比增大,彈性變形階段的占比減小,煤樣由脆性破壞向延性破壞轉變。

2)煤樣力學性能隨含水率的增加顯著降低,自然煤樣和飽水煤樣的平均單軸抗壓強度較干燥煤樣分別減小了30.67%和35.32%。

3)隨著含水率增加,煤樣的動態破壞時間延長,峰前積聚變形能減小、峰后破壞耗散能增大,自然煤樣和飽水煤樣較干燥煤樣的動態破壞時間分別增加了696.3%和3714.81%,沖擊能量指數分別下降了66.36%和86.07%,沖擊能量速度指數分別下降了95.77%和99.63%。

4)含水率增加使煤樣由劈裂破壞轉變為剪切破壞,在破壞時崩落的碎塊粒徑變大,碎塊數量減少,破壞聲響減弱。