水性環氧樹脂改性乳化瀝青黏層材料的層間性能研究

柴曉晶

(山西省長子公路管理段,山西 長治 046600)

1 材料及試驗方法

1.1 原材料

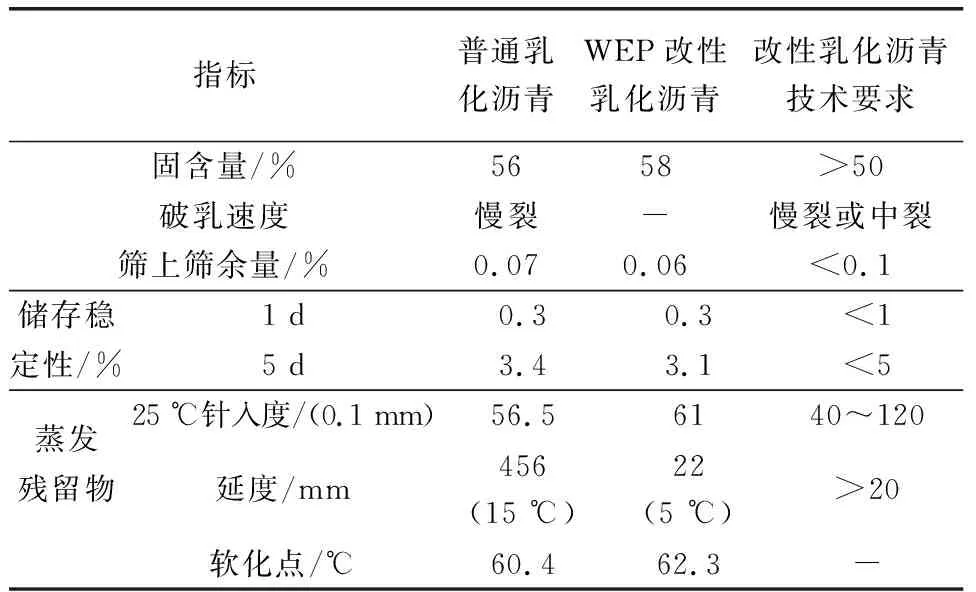

普通乳化瀝青用基質瀝青為殼牌90號A級瀝青,乳化劑為EM-580,乳化劑用量為普通瀝青質量的3%,水與普通瀝青的比例為4∶6。普通乳化瀝青性能見表1。水性環氧樹脂(WEP)為試驗室自配,性能見表2,固化劑采用環氧樹脂用量10%的三乙烯四胺。將一定比例(待確定)的水性環氧樹脂組分和普通乳化瀝青加入攪拌器,以300轉/min的速度攪拌20 min,再將計算用量的固化劑加入攪拌好的乳化瀝青中繼續攪拌,攪拌均勻后即可得到水性環氧樹脂改性乳化瀝青(WEP改性乳化瀝青)。水性環氧樹脂摻量為普通乳化瀝青質量的3%時,WEP改性乳化瀝青性能見表1。另外,本文采用試驗室自配SBS改性陽離子乳化瀝青作為對比黏層油,所用普通乳化瀝青同上,SBS摻量為普通瀝青的3.5%,SBS改性乳化瀝青生產工藝為先乳化后改性,SBS改性乳化瀝青性能滿足規范要求[1-4]。

表1 普通乳化瀝青和WEP改性乳化瀝青性能指標

表2 水性環氧樹脂性能

微表處用5~10 mm、3~5 mm、0~3 mm集料,水泥采用P·O 42.5級水泥。

1.2 微表處混合料

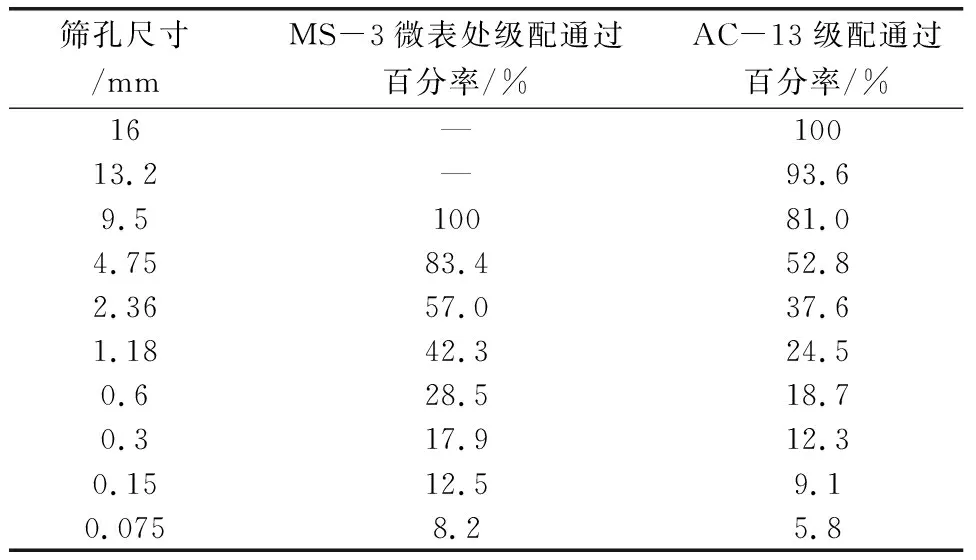

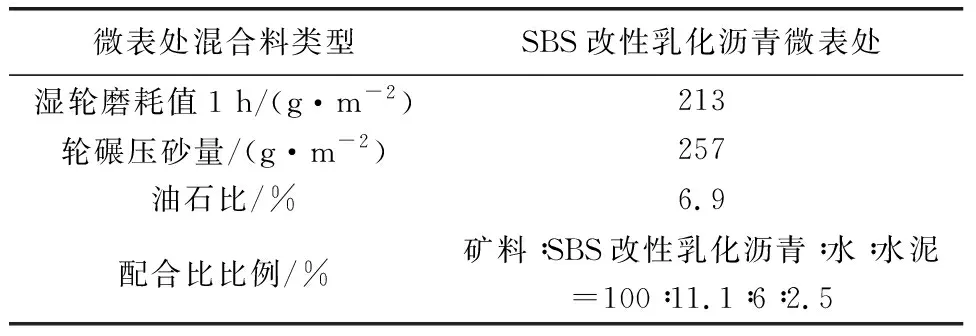

微表處混合料級配采用MS-3型,余苗等人研究表明[12],選用其文中提及的級配2與級配3中間級配,設計得微表處混合集料具有最佳的嵌擠狀態,與原路面具有最佳的黏結效果。加鋪原路面結構選擇現有高速公路路面結構AC-13混合料類型,所用改性瀝青最佳油石比為5.1%,微表處、AC-13瀝青混合料級配見表3。SBS改性乳化瀝青微表處混合料設計結果見表4。

表3 合成級配

表4 SBS改性乳化瀝青微表處混合料設計結果

1.3 試驗設備及方法

層間抗剪試件成型時,選用10 cm厚車轍模具,首先成型5 cm AC-13混合料標準車轍板,隨后再在上面涂刷設計用量的WEP改性乳化瀝青黏層油,待破乳化后,在表面加鋪5 cm微表處層,5 cm微表處層成型方法為:第1次輪碾16次,在110 ℃烘箱中養生24 h,取出后第2次輪碾8次,常溫放置24 h。復合試件制作完成后,采用直徑100 mm取芯機取芯,取出的試件便可作為抗剪強度試件。加載設備采用UTM,加載速率為20 mm/min,試驗溫度選擇常溫。雖然薄層罩面、微表處厚度不超過2.5 cm,但經論證,測試層間抗剪強度時,采用5 cm厚的微表處層對試驗結果沒有影響。

2 結果與分析

2.1 黏層油中WEP用量與層間抗剪強度的關系

水性環氧樹脂與普通乳化瀝青共混制作的WEP改性乳化瀝青,兼顧了環氧樹脂在瀝青相中的剛性網絡結構,又兼顧了瀝青的黏彈性,依據張慶、郝培文的研究成果,隨著WEP摻量(0%~7%)的提升WEP改性乳化瀝青的儲存穩定性先上升后下降,但均沒有超過1%的規范技術要求。隨WEP摻量的提升,軟化點呈線性上升的趨勢;針入度呈急劇下降的趨勢,但距規范下限有很大的距離;延度呈線性下降的趨勢,但下降很快小于20 mm的技術要求。所以,本文以WEP改性乳化瀝青延度、乳化瀝青中WEP用量與層間抗剪強度的關系確定WEP的最佳用量。選用1%、2%、3%、4%的水性環氧樹脂與普通乳化瀝青共混、攪拌,制作WEP改性乳化瀝青。黏層油的灑布量按照《公路瀝青路面施工技術規范》(JTG F40—2004)推薦0.3~0.6 L/m2中值使用,即0.45 L/m2。

從圖1可知,隨WEP用量的提升,延度呈下降趨勢,層間抗剪強度呈上升趨勢。當WEP改性乳化瀝青剛好滿足延度不小于20 mm規范要求時,WEP用量為3.4%,為WEP改性乳化瀝青的延度留有一定的安全系數,選WEP用量為普通乳化瀝青用量的3%。

圖1 WEP用量與延度、層間抗前強度的關系

2.2 黏層油用量與層間抗剪強度的關系

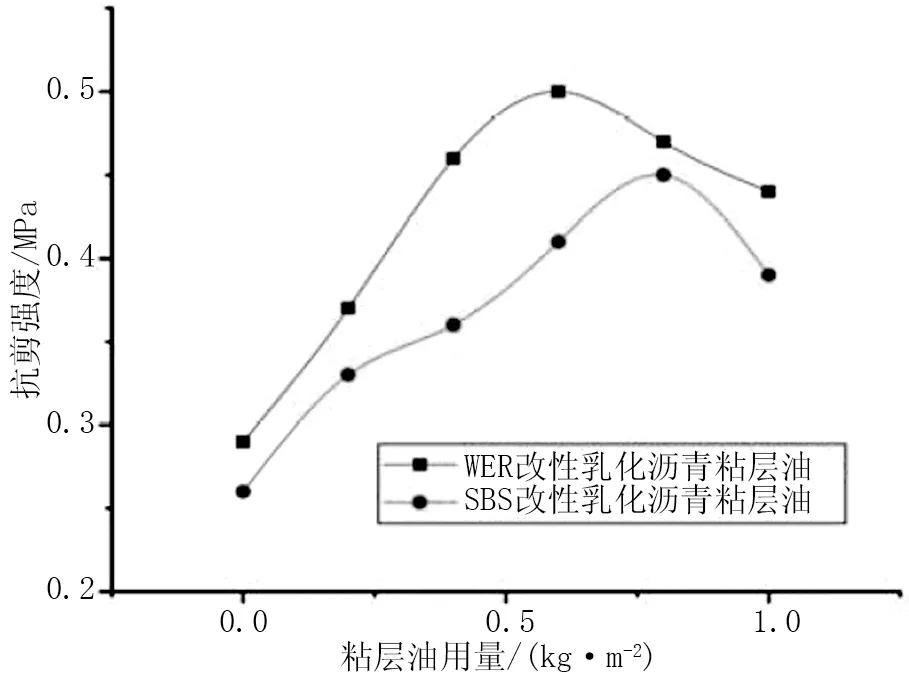

黏層油選用WEP改性乳化瀝青和SBS改性乳化瀝青對比試驗,微表處層采用SBS改性乳化瀝青混合料,研究不同用量的黏層油與層間抗剪強度的變化。試驗結果見圖2。

圖2 抗剪強度與黏層油用量的變化曲線

從圖2可知,WEP改性乳化瀝青和SBS改性乳化瀝青黏層油均存在隨黏層油用量增加,層間抗剪強度先增加,后緩慢降低的趨勢,均存在抗剪強度極值點,以層間抗剪強度最大為評價標準,WEP改性乳化瀝青最佳用量為0.6 kg/m2;SBS改性乳化瀝青最佳用量為0.8 kg/m2。環氧樹脂及固化劑加入乳化瀝青中,固化劑以包裹環氧樹脂顆粒的方式存在,形成了以環氧樹脂為內核、外邊裹覆著固化劑的高分子基團,由于固化劑呈親水親油性,一邊與環氧樹脂分子結構中的長鏈吸附于瀝青粒子表面,產生瀝青粒子-環氧樹脂(固化劑)-瀝青粒子的橋梁結構,最終形成瀝青粒子與環氧樹脂絮凝團聚,這個過程中參與作用的瀝青包括乳化瀝青中的瀝青,上下層AC-13混合料中的瀝青,進而使兩種瀝青、環氧樹脂形成更為廣泛的網狀交聯結構。另外,固化劑的級性基團加強了與AC-13混合料中表皮裸露集料的吸附作用,最終表現出層間更強的抗剪強度。而SBS改性瀝青與上下AC-13混合料層只表現出膠粘作用。

2.3 溫度對層間黏層材料抗剪強度的影響

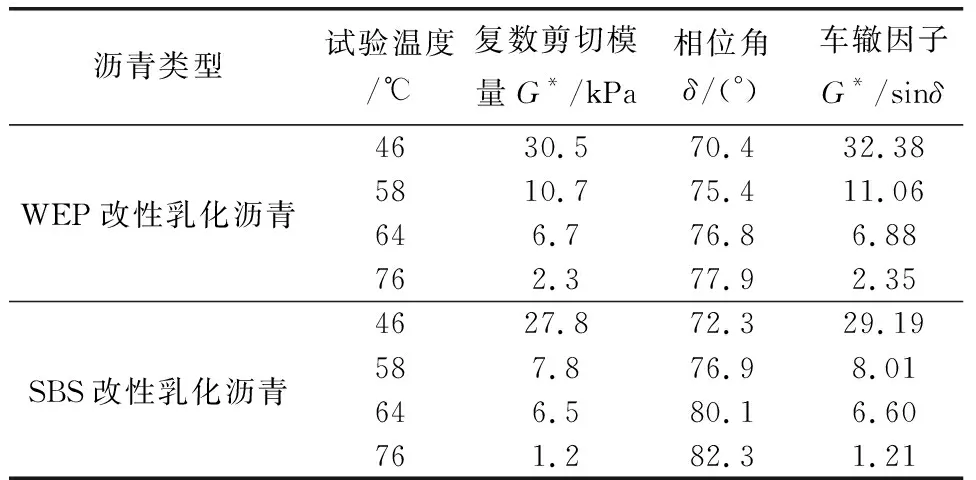

選用WEP改性乳化瀝青和SBS改性乳化瀝青,對比研究兩種乳化瀝青的高溫性能。通過改性乳化瀝青蒸發殘留物DSR試驗,研究高溫時段兩種乳化瀝青抵抗層間滑移的能力。試驗結果見表5。

表5 蒸發殘留物DSR試驗結果

從表5可知,WEP改性乳化瀝青在未固化前,復數剪切模量G*、車轍因子G*/sinδ已高于SBS改性瀝青。這表明WEP加入后,已對普通瀝青起到限位、增稠的作用,而WEP在固化后,三維網狀結構作用力更強,對普通瀝青限位作用能力更為明顯,最終表現為WEP改性微表處混合料的高溫抗剪性能更具有優勢。

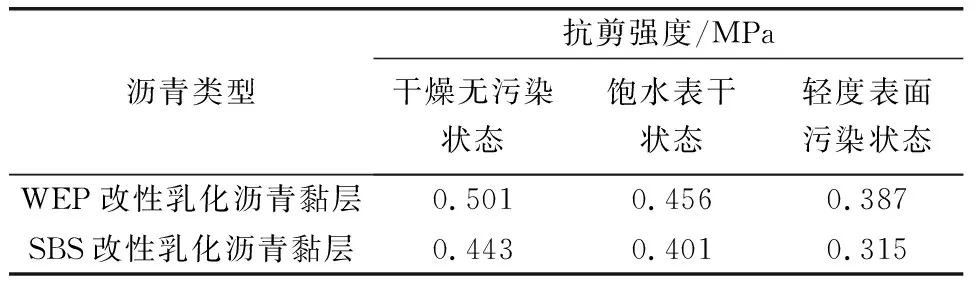

2.4 水、層間污染對微表處層間抗剪強度的影響

為模擬路面飽水狀態(下雨后未干燥鋪筑)和層間污染(原路面未完全清掃干凈)狀態,黏層采用WEP改性乳化瀝青和SBS改性乳化瀝青。選用3組10 cm厚車轍板試件試驗,第1組試件試驗路面干凈無污染狀態,第2組試件試驗路面飽水狀態,第3組試件試驗層間污染狀態。每組試件2塊車轍板,各自試驗一種改性乳化瀝青黏層油的性能。層間狀態處理時,首先成型5 cm AC-13混合料車轍板試件,再對試件進行飽水、在表面撒布一薄層粉土方式進行處理,再涂刷黏層油,取直徑100 mm芯完成直剪試驗,試驗溫度為常溫。最大抗剪強度見表6。

表6 不同污染狀態層間抗剪強度

表6可知,WEP改性乳化瀝青黏層在干燥無污染狀態、飽水表干狀態、輕度表面污染狀態的黏結性能均大于SBS改性乳化瀝青黏層。兩種黏層瀝青在不同條件下,干燥無污染狀態抗剪強度最高,輕度表面污染狀態抗剪強度最低。表明微表處罩面時,表面必須清掃干凈,同時注意加鋪時。路面的干燥程度,如潮濕時必須暴曬后才可以施工。

3 結 論

(1)WEP在普通乳化瀝青中的摻量為3%時,WEP改性乳化瀝青性能最優。

(2)以層間抗剪強度最大為評價標準,WEP改性乳化瀝青最佳用量為0.6 kg/m2;SBS改性乳化瀝青最佳用量為0.8 kg/m2,此時,WEP改性乳化瀝青及SBS改性乳化瀝青層間最大抗剪強度分別為0.5 MPa和0.45 MPa。

(3)WEP改性乳化瀝青蒸發殘留物的復數剪切模量、車轍因子明顯高于SBS改性乳化瀝青蒸發殘留物,相位角低于SBS改性乳化瀝青蒸發殘留物,在高溫抗剪方面,性能更為優越。

(4)加鋪微表處層時,潮濕、污染路面環境下,WEP改性乳化瀝青相比SBS改性乳化瀝青的黏結性能更優,路面污染比路面濕潤對路面的抵抗剪切性破壞能力影響更大。所以,在微表處施工時,必須保證加鋪微表處層原路面的干凈、干燥狀態,尤其是干凈狀態。