基于迷你軋機開發Ф5.5線材的生產實踐

吳亞東 張春龍

摘要:國內某國產高線引進進口迷你軋機,作為產線提產的途徑,針對改造后的產線,為承接小規格產能,在開發Ф5.5線材的過程中,經過多次優化完善,確保了小規格Ф5.5線材的生產順行,為目前國內眾多迷你軋機產線開發Ф5.5生產提供了參考。

關鍵詞:迷你軋機;Ф5.5線材;工藝優化

0 前言

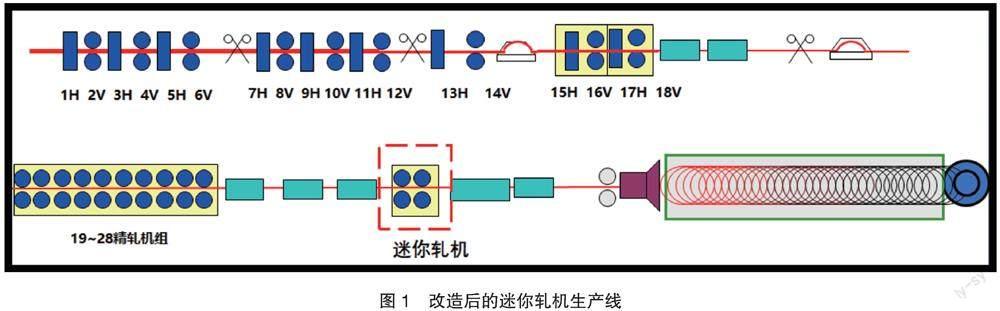

某大型鋼鐵企業在2011年、2012年分別建設投產了5條高速線材生產線,其中2條線為進口線,3條線為國產哈飛線,年產能力300萬噸。在原有國產高線的基礎上,在2016年又分別在其中的2條國產高線上改造增加了進口迷你軋機(見圖1),按照以規格為基準的專業化分工組織生產,一段時間內比較順暢,但隨著公司品種結構的開發和轉型,5條高線的現有產線規格分工和品種開發出現了很大的矛盾。

1 問題的提出

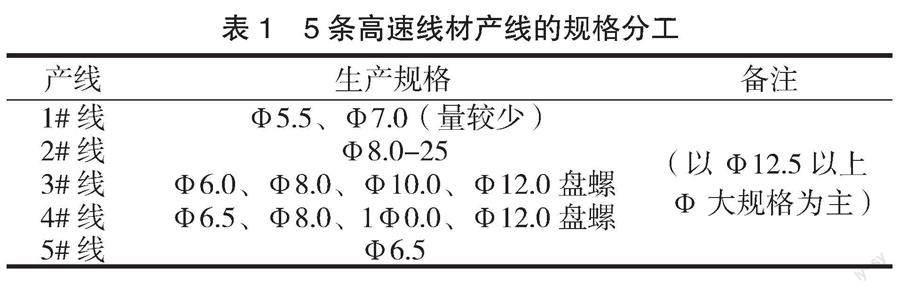

按照迷你軋機投產以后的生產規格組織,2條配有迷你軋機的產線以盤螺和普通線材為主,線材的規格以Ф6.5、Ф8.0、1Ф0.0、Ф12.0等為主,另一條國產線為Ф6.5為主,兩條進口線中,一條為Ф5.5為主,一條以Ф8.0-25的大規格為主(具體產線的生產規格如下表1)。

但是隨著公司品質結構轉型升級的推進,需要開發胎圈、簾線用鋼等品種鋼,逐步縮小迷你產線的盤螺產量,且按照公司推進的計劃,簾線用鋼的目標產量月產3萬噸,而原有的一條以生產Ф5.5為主的進口線(1#線)產能有限,為發揮產線優勢、有效開發胎圈、簾線用鋼等品種鋼,勢必需要把其中的部分品種轉移到其他產線生產,留出生產簾線用鋼的產能空間,為此公司提出需要在迷你產線上開發生產規格為Ф5.5的線材,品種以硬線鋼、低碳鋼、焊絲鋼等為主。

在此背景下,迷你產線在2017年初開始確定開發Ф5.5小規格。

2 項目的實施

配有迷你軋機的產線在2017年初,討論確定了基于迷你軋機生產Ф5.5的計劃等,由于迷你開發生產Ф5.5的現有資料很少,所以參考相應的僅有信息[1-2],立足自我開發、改進、完善,產線開發團隊從工藝分析、工裝準備、軋制程序、導衛對中模板等系列工作出發,逐項落實。

2.1 生產Ф5.5的工藝分析

1)現有工藝不能滿足Ф5.5的生產,Ф5.5的粗中軋孔型系列和現有的工藝不一樣,需要重新加工孔型;

2)基于迷你軋機生產Ф5.5, 由于Ф5.5的規格小,速度高,軋線生產等故障多,軋線后區的水箱噴嘴、導槽的內孔尺寸的確定很重要;

3)基于迷你開發生產Ф5.5,不同鋼種的迷你軋機入口溫度有較明顯的差異,迷你軋機前后的水箱導槽布置的空間有限,尤其是迷你軋機到吐絲機之間的距離較短,既要保證迷你軋機入口溫度,又要確保迷你軋機后的水箱冷卻效果,需要摸索;

2.2 工裝的準備

不僅僅粗中軋的孔型系列不一樣,預精軋、精軋機等都需要重新開新孔型,相應的導衛、導輪、導尖等需要全部準備,尤其是迷你軋機后的水箱噴嘴導槽的內孔規格的選擇,會對生產影響較大。

2.3 軋制程序、電氣自動化等確認

重新制定軋制表,查找電控程序中的程序邏輯順序,是否滿足Ф5.5的生產需要。

3 基于迷你軋機的Ф5.5開發生產及問題

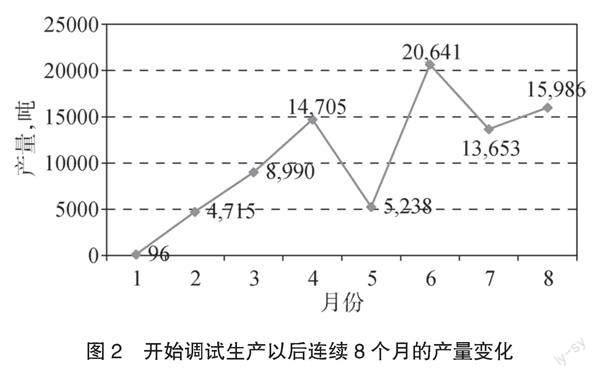

經過充分準備后進行調試生產,并在后續逐漸增加計劃,該規格的開發還比較順利,連續幾個月的產量連續上升,見圖2。

生產的鋼種也從低碳的Q195逐步擴大到焊絲、硬線鋼,見圖3:

雖然產量明顯提高,但反映出來的問題不少,直接制約了生產順行和穩定。

3.1 成品“飛機料”

在成品頭部或者通條出現大的耳子,俗稱“飛機料”(見圖4、圖5),這個現象引發的生產故障最多。

3.2 水箱內的成品頭部掉渣,紅鋼經過時阻力增加,引起生產故障,經常出現迷你軋機的廢品箱堆鋼(見圖6)。

3.3 發生堆鋼故障后迷你的廢品箱冷條較多。

3.4 輥環過鋼量偏低,輥環的孔型內表面容易出現裂紋、粗糙。

3.5 成品吐絲的尾部圈型差,容易出現扁尾、打火花。

3.6 硬線鋼生產,在斯泰爾摩輥道上容易出現線圈“倒插”,影響集卷的順利操作。

3.7 成品頭尾尺寸超差的圈數偏多,多的達到30-40圈,造成剪頭尾工作量增加,成材率降低到96%以下。

4 問題的分析及解決

4.1 成品“飛機料”的解決辦法

飛機料產生原因分析:主要是紅鋼頭部溫度高,迷你的機架間距大,造成在成品機架入口倒鋼引起。

為此: 1)迷你軋機的入口滑動導衛內孔改小,靠近輥環的導衛出口從梅花形改為錐面,使得導衛更靠近輥環,2)成品機架入口滾動導衛的插入件高度改小,導尖內寬也同步減小,適當收小導衛的導輪開口度,以增加對紅鋼的扶持力,3)加長迷你軋機出口導衛的長度(原來的導衛設置,第一架出口導衛和第二架進口導衛之間的間隙比較大,達到20cm多,為此合理加長 ,延長了導衛對紅鋼的夾持距離,明顯降低了紅鋼頭部在此間隙中的扭轉),經過相關導衛參數的修改完善,這種飛機料基本消失。

4.2 成品頭部掉渣的解決

分析頭部掉渣產生的原因,主要是從精軋機出來的紅鋼頭部有開花、異常變形等,經過迷你前的水箱、導槽,再經過迷你軋機的2道次變形(從工藝角度,經過精軋機8個道次的軋制,應該有飛剪切頭后再進入迷你軋機)頭部發黑的部分在運行中掉入水箱噴嘴內,而且跟蹤發現,頭部渣子掉落的位置基本固定,都在迷你軋機后的第一個水箱的第1—2個噴嘴處。

為此:1)把水箱的頭部不冷段設定優化,水箱的控制程序參數優化,控制出鋼節奏,減少水箱殘留水對下一支鋼的頭部影響,避免紅鋼的頭部冷卻,2)原有的國產精軋機機架間水冷導衛是常開的,為了避免冷卻水對紅鋼頭部的冷卻影響,在冷卻水的供水管上增加電磁閥,確保紅鋼頭部經過精軋機時關閉機架間的水冷導衛的冷卻水,經過延時再打開,3)在迷你軋機后的第一個水箱入口導槽間隙中,增加氣吹,使得經過迷你軋機變形后的頭部易掉落但還沒有掉落的低溫渣子提前在水箱進口前的導槽間隙間掉落下,減少了水箱噴嘴中的掉落量,4)生產Ф5.5期間,針對此現象,利用停機檢查、換輥環、導衛時,把水箱打開檢查,發現有掉渣及時清理,通過以上措施,目前因水箱掉渣引起的堆鋼事故減為零。

4.3 優化電控程序,減少迷你軋機廢品箱的堆鋼冷條量

1)增加迷你軋機的“魚線”經過路線,盡可能提前檢測到堆鋼信號,2)修改程序中的迷你軋機前卡斷剪的動作順序,盡可能縮短相應時間,減少冷條量。

4.4 改善迷你軋機咬鋼條件,避免迷你咬鋼不進的生產故障

現場跟蹤發現多次迷你軋機咬鋼不進,都是因為紅鋼頭部“肥頭”引起,尺寸偏大,造成第一機架不能順利咬入而發生堆鋼事故,為此,1)減小精軋機的出口紅鋼尺寸,在標準基礎上收小迷你來料的紅鋼面積5%-10%,適當放大第一機架的輥縫,2)在現有孔型基礎上,適當改變第一機架的孔型寬高比,便于咬鋼順利[3],3)同時,對迷你軋機的動態速降補償值和時間做優化,避免咬鋼瞬間的堆鋼事故,目前迷你軋機咬鋼不進現象已消除。

4.5 優化輥環牌號選擇,提高過鋼量

按照原來的設想,輥環的直徑加大,同樣的成品軋制速度,輥環的轉速降低了,則過鋼量會提高,但實際上,由于迷你入口的紅鋼溫度相對原來精軋機生產降低明顯,輥環過鋼量達不到理想狀態,而且國內目前8寸輥環生產Ф5.5產品的輥環牌號選擇沒有參考,為此和輥環廠家交流、試用,確定了相應牌號,輥環過鋼量顯著提高,生產焊絲鋼,過鋼量從起初的30支左右提高到150支左右,最高可接近200支(約470噸),其他鋼種也有較明顯的提高 。

4.6 提高吐絲機的維護標準,改善吐絲尾部質量

以前生產的規格以Ф6.5以上的為主(該2條迷你產線Ф6.5的生產比例也不是很高),吐絲尾部圈型對生產順行的影響不明顯,但對于Ф5.5生產,這個問題成為一個主要矛盾,經常出現尾部圈型嚴重變形,吐絲尾部打火花,甚至尾部甩成幾段,掉落在輥道上,造成在斯泰爾摩輥道上運行卡阻,集卷難于落下、嚴重時打斷的斷料卡在吐絲機下面的密排輥道中,造成傳動鏈條斷而引發更嚴重的生產故障[4]。為此,對照吐絲機的圖紙要求和維護標準,發現吐絲機的防護罩因長期磨損和吐絲盤的間隙太大,大的達到6 mm~8 mm,而圖紙標準此間隙不超過3.0 mm,為此,提高吐絲機的維護標準,利用檢修時間,通過手動盤吐絲盤,循著吐絲盤上的導向板運行軌跡,用專用的量塊,檢測間隙,按磨損程度,逐點進行堆焊打磨,確保了吐絲尾部圈型,避免的吐絲故障。

4.7 優化斯泰爾摩風冷線運行效果

1)Ф5.5的小規格生產,由于鋼種差異大,斯泰爾摩的輥道速度基本是兩個極端,生產焊絲鋼時,工藝要求輥道速度越低越好,生產硬線鋼時,輥道速度又很高,為此產線維護人員對輥道的鏈條漲緊進行完善 、減少輥道軸承座的晃動,確保在極限輥道速度時,輥道仍能平穩運行(原來低速運行時,輥道有明顯地打頓停滯現象,造成在斯泰爾摩輥道上運行的線圈不均勻),在生產高碳鋼時,輥道速度較快,又易出現倒插等現象(原來速度快時,稍有故障,輥道上的線圈就出現倒插,造成集卷困難,嚴重時,線圈就像滾雪球一樣隆起,造成嚴重的生產故障),為此在原有工藝參數下,摸索出一組合理的速度配比,基本消除了此問題[5]。2)在運行中,跟蹤輥道上出現倒插的點,發現第2-5段輥道速度明顯不一樣,這區域的輥道速度按照設定原則,都是后一段快于前一段,而同一段內,速度應該是一樣的,但現場發現同一段內,后半段肉眼可見速度低于前半段,在此點出現倒插,為此,一是增加相變結束以后的輥速,以把已形成的倒插拉開,二是把現場發現的同一段前后輥速不一的輥道傳動進行改造,把前半段的傳動齒輪外徑適當增加,增加齒數,從而使得前半段的輥道速度相應減小,避免了此處線圈形成倒插。3)在斯太爾摩輥道上增加糾偏輥,改進線圈運行的對中[6]。

4.8 進一步優化軋線堆拉關系[7],減少成品頭尾尺寸超差、耳子的圈數。

由于迷你軋機和精軋機之間沒有活套等調整張力,為確保生產順行,這兩個機組之間一般都設定有一定的張力,但是此張力的存在又把前道工序的張力造成的紅鋼頭尾尺寸差異放大,為此,一是在現場利用冷條在正常過鋼時輕微挑動紅鋼,判定其張力大小,二是在主控臺HMI畫面上增加迷你和精軋機之間張力系數顯示,通過現場和控制臺之間的溝通,進一步調整張力大小,三是進一步調整前道工序的堆拉關系,完善活套的套高設定,減少前道工序存在的張力對后道次的影響和疊加,目前從尺寸角度出發,頭尾剪切的圈數可以控制在目標以內 。

5 結論

通過多次生產、工藝、設備、自動化等方面的改進、改善,目前基于迷你軋機開發Ф5.5的生產已趨于穩定,班產日產穩步提高,堆鋼次數明顯減少,最好的指標可以連續生產1周,沒有發生一次堆鋼故障,終軋速度可以穩定在100 m/s,最高班產692噸 ,日產突破1 300噸,成材率達到97.3%, 原來困擾生產、質量的問題都基本得到解決和控制,為公司品種結構升級轉型承接原來進口線生產的Ф5.5產能做出了貢獻,也為目前國內多條國產線增加迷你軋機生產小規格線材提供了經驗。

參考文獻

[1] 唐勁松.寶鋼Φ5.5 mm線材高速穩定軋制的控制[J].軋鋼,2004(02),61-64

[2] 高海建,Φ5.5 mm線材軋制工藝的分析與測定[J];軋鋼;2000,01 ,14-19

[3] 王孝進等,品種鋼專用孔型[P],中國,專利 CN201197987

[4] 祁建春,唐鐵軍;濟鋼高線廠風冷線首段掛線問題的解決[J];軋鋼;2003,04 ,64-65

[5] 吳亞東、黃伯民,STELMOR輥道倒插料問題的解決[J],金屬制品2000,09 ,25-26

[6] 張國林;高速線材風冷線糾偏裝置[P],中國,專利CN206240940U

[7] 李杰、劉毅、張春艷,棒線材連軋中的張力控制[J],山西冶金2017,04 ,105-106