基于工業大數據的智能化高爐煉鐵技術研究進展

石泉 唐玨 儲滿生

關鍵詞:工業大數據;數據治理;機器學習;高爐煉鐵

0 前言

鋼鐵工業是典型的資源能源密集型流程工業,是國民經濟支柱產業。高爐煉鐵作為主流鋼鐵生產流程的核心工序,高爐穩定、順行、高效、低耗關系到整個鋼鐵企業的經濟效益,是鋼鐵生產節能減排、降本增效的關鍵環節。目前,高爐煉鐵工藝技術水平已發展到瓶頸,難以有較大的突破;隨著數據科學和信息技術的蓬勃發展,將大數據技術逐步應用于高爐煉鐵過程中,充分利用煉鐵系統積累的數據深度解析生產過程,研發基于大數據的智能化高爐煉鐵技術,挖掘原燃料條件、工藝操作制度與高爐運行狀態、鐵水質量之間的邏輯關系,將大數據、機器學習與冶煉機制、經驗知識相結合,建立高效、科學的高爐冶煉智慧模型,有望解決高爐數據難表征、狀態難描述、操作難調控的傳統難題,是實現高爐煉鐵節能減排和智能化冶煉的重要手段。

為了積極推動智能化技術實施,中國已出臺多項決策部署,如:《中國制造2025》提出構建數字化智慧鋼廠,鋼鐵業面臨數字化轉型升級的迫切需求。寶鋼、首鋼、武鋼、韶鋼、攀鋼等鋼鐵企業均制定了智能制造規劃,建設工業數據中心與智能化技術研發平臺。然而中國現有成果相較于發達國家應用仍有較大差距,尤其是煉鐵工序存在基礎自動化薄弱、數據采集與管理難度大、冶煉過程是典型黑箱等問題,智能化高爐煉鐵技術的研發與應用還有較大提升空間。

1 機器學習算法介紹

隨著大數據技術的不斷發展,使得支持向量機、隨機森林和神經網絡等機器學習算法在鋼鐵行業方面的應用取得了不錯的效果。本節對工業數據建模過程中常用到的機器學習算法進行介紹。

(1)支持向量機是在統計學理論的基礎上得出的機器學習算法,它在解決小樣本、非線性和高維模式識別問題上表現出許多獨特的優勢。隨著支持向量機的不斷發展,冶金行業的研究人員把支持向量機應用于各種參數的預測。基于支持向量回歸與極限學習機2種算法對鐵水溫度構建預測模型,基于支持向量回歸算法構建的預測模型較優,±10 ℃ 誤差范圍內的命中率高達94%,比極限學習機預測模型高了5.5%。基于支持向量回歸建立了高爐煤氣利用率預測模型,并預測結果與多層感知器模型進行對比,結果表明,支持向量回歸模型在預測1和2 h后的煤氣利用率時精確度更高,達到了更好的預測效果。

(2)梯度提升是一種常用于回歸和分類問題的集成學習算法和機器學習技術,以弱預測模型集合的形式產生預測模型。因其強大的學習能力,尤其是在表格數據中的表現,在高爐參數預測領域同樣備受關注。文獻選用Xgboost模型對高爐透氣性進行預測,結果表明,Xgboost相較于隨機森林和線性回歸模型具有較大優勢,模型在誤差±1.5%范圍內的準確率達到94.27%,能夠準確預測下一小時透氣性指數。文獻提出一種基于梯度提升決策樹算法的焦炭預測模型,結果表明基于梯度提升決策樹的焦炭質量預測模型相較于線性回歸模型、隨機森林模型,決策樹模型誤差小、準確率高。文獻基于梯度提升決策樹(GBDT)算法建立了燒結終點預測模型,采用網格搜索和交叉驗證的方法對模型參數進行了優化,取得了良好的性能。

(3)神經網絡是機器學習中最重要的分支,近年來,深度學習發展得如火如荼,各領域的研究成果都非常豐頗。高爐煉鐵是一個動態的時間序列,高爐反應的過程又是漸變的,即當前爐況與歷史爐況相互關聯,這就要求神經網絡能夠動態記憶歷史信息,并在學習新信息的同時保持歷史信息的持久性。因此,將長短期記憶神經網絡在高爐參數預測的研究中取得了顯著成效。文獻為實現高爐煉鐵過程中鐵水硅含量的準確預測,引入神經網絡時間序列模型實現了高爐鐵水硅含量智能預報,經測試在預測結果置信區間95%以上的條件下達到了0.2%以下的預測絕對誤差。文獻對比了正常工況下長短記憶模型(LSTM)和季節性差分自回歸模型(SARIMA)不同預測步數的高爐煤氣發生量預測效果,結果表明LSTM模型的預測精度普遍高于SARIMA模型。

(4)集成學習通過構建和組合多個學習器來完成學習任務。通過組合多個學習器,通常可以獲得比單一學習器更顯著的泛化性能,學習器的預測效果是隨著數據集的不同而變化的,集成學習可以提高學習系統的泛化性能,并增強學習系統的穩定性。文獻為提高煤氣利用率的預測精度,提出一種基于CEEMDAN-SVM-LSTM 的組合模型對其進行預測。用長短時間記憶人工神經網絡(LSTM)和支持向量機(SVM)分別對分解的高頻模態和低頻模態進行預測,最后將模型組合建立了煤氣利用率的組合預測模型。結果表明該組合模型與單一的 SVM 模型和LSTM 預測模型對比,組合模型的精度更高。

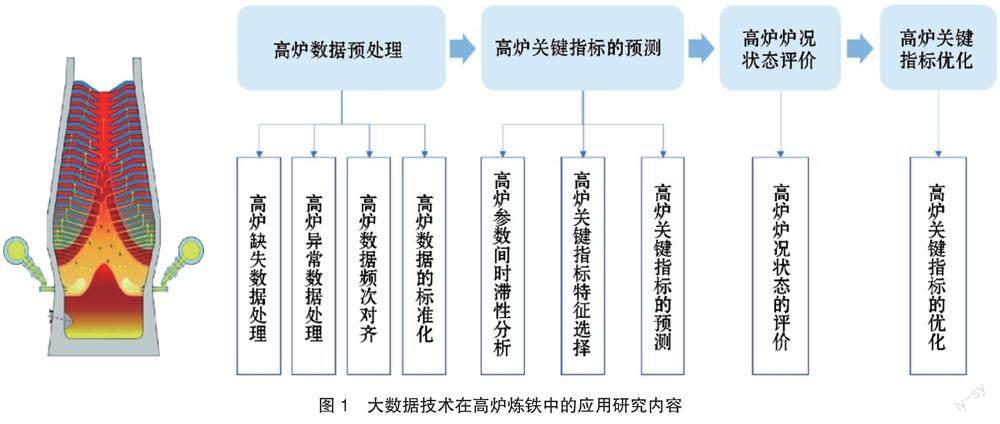

2 大數據技術在高爐煉鐵中的應用

大數據技術在高爐煉鐵中的應用主要體現在高爐數據預處理、高爐關鍵指標預測、高爐爐況狀態評價和高爐關鍵指標優化4個方面,主要研究內容如圖1所示。

2.1 高爐數據預處理

高爐煉鐵系統數據具有來源多、范圍廣、數量大、維度高、頻次多、噪聲多、質量低等特點,如何完成高爐復雜數據的清洗與整合,是實現高爐煉鐵系統智能化的基礎。此過程主要包括缺失值和異常值處理、數據標準化以及數據集成。

2.1.1 高爐缺失數據處理

高爐煉鐵數據缺失問題主要是由于高爐生產過程中由于傳感器失靈、人為操作失誤、數據庫存儲故障等因素造成的部分數據丟失。處理數據缺失的方法主要有2種:一是刪掉缺失數據所在的數據項,二是對缺失數據進行填補。填補缺失值可以保證數據信息的完整性,有利于建立完整、系統的數據挖掘模型。

(1)少量缺失或大量缺失。

如果缺失數據量占數據集總量的比例低于5%可采取直接刪除法,該種處理辦法不會影響數據的有效性,且處理效率高效。如果數據缺失量較大,數據填補難度將十分巨大,當數據的缺失率超過60%時,無論采用何種辦法,其所研究的數據都沒有任何使用價值。直接刪除法在特定情況下是一種直接、高效的處理手段,但此種方法會造成一部分數據資源的流失。

(2)間斷性數據缺失。

間斷性數據缺失是指數據間斷性的在短時間內出現數據缺失問題。由于缺失時間短,尤其當數據頻次較高時,在此范圍內數據波動不會發生明顯變化,可以通過最近鄰值法等對缺失值進行填補;如果是壓力、溫度等時間序列數據,由于時序性數據在一定范圍內的波動是可預估的,因此可以采用插值法;如果與其他變量數據存在相關關系的數據(如透氣性和壓差),可采用機器學習法建立二者的函數關系完成缺失數據的填補。

(3)連續性數據缺失。

連續性數據缺失是指數據在長時間內連續出現數據缺失問題。由于長時間缺失導致在此范圍內數據實際變化趨勢無法被估計,插值法填補不能取得理想的效果。但是,如果存在其密切相關的完整變量數據,通過完整數據尋找數據之間的內在規律,即便出現長時缺失也可通過數據間的內在關系采用機器學習法對缺失數據進行預測填補。

2.1.2 高爐異常數據處理

異常數據的處理與分析也是數據治理中的一個重要步驟。工業大數據中往往由于各種原因,導致收集到的數據中存在一些偏離正常范圍的異常值點,忽略異常數值的存在往往對數據分析結果是不利的。然而,由于高爐正常爐況和異常爐況的數據差異很大,因此在進行異常數據檢測時需要根據爐況狀態是否異常而有所區別。

(1)超出工藝范圍的異常值。

可以通過最大最小值判斷這個變量的取值是否超過了合理的范圍,不合常理的為異常值。例如在正常爐況下,可以依據高爐現場操作方針的參數范圍制定數據篩選條件。

(2)算法識別的異常值。

通過統計學方法或機器學習的方法判別,目前從數據的統計學性質出發進行高爐異常數據識別的技術手段主要有以下幾種:拉依達準則(3σ法)、箱型圖等方式。此類方法在一定程度上剔除了異常值且效率高,但異常值上下限的確定還是依賴操作人員的經驗,例如箱型圖上下四分位差的系數。并且3σ準則要求數據近似正太分布,并不是所有的數據都適用。從機器學習的角度出發,目前所采用的主要有聚類算法、孤立森林法等。利用聚類算法進行異常值識別主要是選用合適的算法將數據分為各簇,簇與簇之前的距離大而簇內部的數據間的距離小,因此可以找出包含大部分正常數據的簇,進而識別異常值。而孤立森林所采用的思想是利用二叉樹的特點將全部數據遍歷,將數據按大小分在二叉樹的兩側,根據某點數據被區分出來時所涉及的二叉樹的數量進行異常值識別,所涉及的二叉樹數量越小則該點數據是異常值的可能性越大。利用機器學習進行異常值識別的識別率高但需要消耗的時間也較多。

(3)異常值的處理。

在識別出離群值后還需要觀察同時刻其他參數的數據是否也存在異常,以此甄別產生異常數據的原因是高爐爐況異常引起,還是數據本身異常。對于無效異常值(錯誤值或離群值),一般刪除含有異常值的記錄,或者將其視為缺失值,然后按照缺失值的處理方法進行填補;對于有效異常值(即在特定爐況條件下屬于合理值),一般需要對此類數據進行保留。值得注意的是不同檢測方法對數據具有不同的要求,而高爐數據復雜,異常值的種類較多,因此不能僅僅采用單一的異常值識別方法,應綜合考慮數據問題和算法自身特點,科學選擇數據處理方法。

2.1.3 高爐數據頻次對齊

高爐煉鐵過程中不同數據源存在數據采集頻次不同的問題,大大提升了高爐不同工序數據整合的難度。例如質檢數據和監測數據,前者的數據頻次一般為2~4 h, 而后者的數據頻次多為分鐘級或秒級。當數據存在不同頻率,通常的方法有2種,一種是根據低頻數據的周期對高頻數據做平均或累加,或者根據低頻數據的周期選取高頻數據的最新值;另外一種是將低頻數據映射到高頻時間索引上,缺失值用插值補全。將混頻數據轉換為相同頻率的數據后,使用相同頻率的數據進行分析或建模。但是,這種方法由于人為的數據累加或內插會引起的原始數據內含的信息量增加和丟失。相關學者提出直接使用混頻數據來構建混頻數據模型,這種方式建立的模型充分利用高頻數據中的信息,避免了由于數據處理過程中人為處理而導致的數據信息虛增與丟失,在一定程度上可以提高宏觀模型估計有效性和預測的準確性。有效解決了不同工序由于數據采集周期不同導致的數據樣本不均衡和不同工序數據無法直接匹配的問題。

2.1.4 高爐數據標準化

鋼鐵工業中流程較多,影響產品質量和性能的因素錯綜復雜,每個指標的性質、量綱、數量級、可用性等特征均可能存在差異,導致無法直接用其分析研究對象的特征和規律。如果直接用指標原始值進行分析,數值較高的指標在綜合分析中的作用就會被放大,相對地,會削弱數值水平較低的指標的作用。以高爐為例,風量的單位是m3/min, 燃料比單位是kg/t, 熱負荷的單位是MJ/h, 且它們的數量級相差較大,不利于模型計算分析,還會降低模型的預測精度。為了消除參數指標之間的量綱和取值范圍差異的影響,需要對訓練數據進行標準化處理,便于建立有效的機器學習模型。研究中最常用的數據標準化方法主要為min-max標準化法和z-score標準化法。

2.2 高爐關鍵指標預測

提前掌握高爐關鍵指標變化對操作者科學判斷、準確調控高爐運行狀態至關重要,通過大數據技術實現高爐關鍵指標的精準預測是高爐操作者科學判斷高爐爐況動態變化的有效手段。研究較多的高爐關鍵預測指標主要有爐熱(鐵水硅含量和鐵水溫度)、焦比、煤氣利用率、透氣性等。由于高爐冶煉的復雜性,不同高爐關鍵指標的影響因素不同,并且不同冶煉條件下高爐關鍵指標的影響因素也會有所不同。另外,高爐參數之間存在不同程度的時間滯后性。因此,在建立預測模型之前需要進行時滯性分析和特征選擇。

2.2.1 高爐參數間的時滯性分析

在高爐冶煉過程中,當爐長采取某項控制措施時,決策變量需要一段時間后才能起到控制作用,這種現象叫做滯后。現有方法大多是根據相關性系數或者人工經驗的方法,得到最大相關性的某一確定的滯后時間。如安劍奇等采用灰色相對關聯度分析方法分析了高爐操作與煤氣利用率、鐵水硅含量、高爐狀態參數的時滯關系;李壯年等通過人工經驗分別對當日、1天、2天后的控制參數賦予權重,對數據進行時效處理。但是在實際生產過程中,不同階段或者不同工況下,參數的滯后時間具有不確定性,在一定范圍內變化,且參數在這個范圍內會有不同程度的波動。因此,此類方法可能會造成滯后時間不準確以及波動信息缺失,從而導致與實際爐況不符的現象。針對高爐煉鐵生產過程數據大時滯現象,王玉濤等提出了一種時滯不確定信息的高爐參數時滯性分析方法,通過計算參數不同階段的滯后時間,得到參數的滯后時間范圍,然后將工藝參數對應時滯范圍內均值,方差作為模型輸入,有效提高了模型預測準確率。

2.2.2 高爐關鍵指標的特征選擇

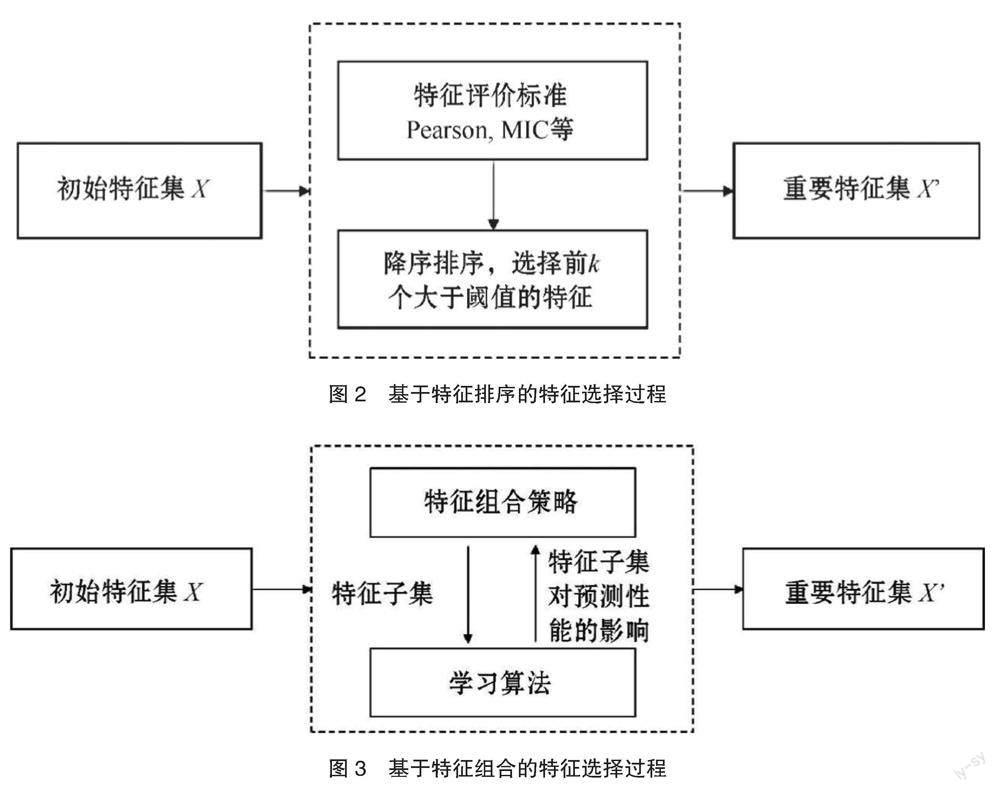

從眾多原燃料參數和操作參數中篩選出與高爐關鍵指標有顯著關系的參數時,最常用的方法是通過特征選擇技術實現高爐重要影響因素的篩選。特征選擇方法主要分為基于特征排序和基于特征搜索2類。

(1)基于特征排序采用具體的評價準則給每個特征打分或設置一個閾值,選擇排名前k個的特征,選擇過程如圖2所示。基于特征排序的評價準則常用的有Pearson相關系數、最大信息系數、主成分分析等。Pearson相關系數是線性量化關系分析最常用方法之一,反應的是2個變量之間變化趨勢的方向以及程度,其值范圍為-1~1,0表示2個變量不相關,正值表示正相關,負值表示負相關,值越大表示相關性越強。王振陽等依據Pearson相關系數提取了與鐵水溫度存在強線性相關的高爐參數,但考慮到Pearson系數不能有效地對非線性關系的參數進行提取,因此結合Spearman系數獲取了顯著影響鐵水溫度的特征參量。最大信息系數(MIC)是用來衡量2個參數之間的關聯程度,線性或非線性關系,相較于Pearson相關系數而言有更高的準確度。最大互信息系數度量具有普適性,其不僅可以發現變量間的線性函數關系,還能發現非線性函數關系。張笑凡使用Pearson相關系數初步挑選出與爐缸活性線性相關性強的特征,然后針對Pearson相關系數無法捕捉非線性關系的缺陷,使用了最大信息系數來衡量特征與爐缸活性之間的依賴關系,提取出與爐缸活性依賴性強的特征。這種特征選擇方法效率高,因此在處理高維數據時,可在短時間內去除大量的無關特征。但是高爐冶煉過程復雜,高爐參數之間具有強耦合性,通過分析單因素對目標的影響程度選擇特征,忽略了特征參數之間的相互作用對高爐經濟指標的實際影響關系,因此基于特征排序的方法對高爐預測模型精度的提升是有限的。主成分分析主要思想是將n維特征映射到k維上,這k維是全新的正交特征也被稱為主成分,是在原有n維特征的基礎上重新構造出來的k維特征。主成分分析嚴格來說屬于特征提取的一種方法,但也是通過對方差貢獻率進行排序,選取排名靠前的主成分。劉代飛在進行高爐爐況預測建模時,利用主元分析對108維的溫度場數據進行降維處理,以86%的信息提取度為準則,形成20維主元特征參數。但是,經過主成分分析構建的新特征物理意義與原始特征相差甚遠,提取到的特征可解釋性弱,這對指導高爐操作和異常爐況的原因分析等問題是非常不利的。

(2)基于特征搜索屬于一種特征組合策略,如圖3所示,此過程中可以直接將模型預測精度或誤差作為度量標準衡量特征子集的整體性能,最終獲得近似的最優子集,要優于只估計單個特征得分的評價標準。如隨機森林算法、XGBoost和LightGBM中的特征貢獻度排序是衡量每個特征重要性的有效方法。特征貢獻度排序定義為對單個特征值進行隨機洗牌時模型分數的下降,是在比較具有和不具有該特征時模型的預測精度,特征貢獻度排序可用于分析特征對輸出變量的重要性。趙軍等在建立高爐透氣性指數預測模型過程中,以隨機森林模型作為基模型,采取交叉驗證法確定特征數量尋找最佳特征,篩選出冷風流量、鼓風動能、富氧流量等14個特征參數。遺傳算法作為一種基于自然選擇和群體遺傳機制的搜索算法,也是處理特征選取任務最先進的算法之一。張照碩等基于遺傳算法研究了不同的個體選擇策略與種群更新策略的結合對監督學習算法預測準確率的影響,結果表明這種方式比將所有特征用于學習的平均準確率更高。

在實際應用當中,可以將多種特征選擇方法結合使用,以提高模型的效率和性能。先通過基于特征排序去除無關特征,然后再通過基于特征組合選擇最優特征集。值得注意的是,完全依賴數據算法有時也會造成重要信息的丟失,當某個重要參數一直被控制在合理范圍時,由于數據波動較小,算法很有可能將其判定為無關參數而剔除。文獻在基于高爐冶煉機制和專揀經驗篩選特征基礎上,采用特征選擇技術在剩余特征集中進行篩選,通過機制與算法結合的方式完整地選擇出了影響鐵水質量的重要參數。文獻結合遺傳算法與冶金理論提出了一種可解釋的特征構造方法,應用于鐵水硅含量預測效果良好提高至93%。更重要的是,通過構造的許多高質量特征中的共同成分揭示了過程變量和預測變量之間的內在關系。這些信息有助于高爐操作者對高爐冶煉過程的理解和控制。因此,應采取高爐工藝機制結合數據驅動算法共同完成影響參數的選取。

2.2.3 高爐關鍵指標的預測

崔桂梅等通過支持向量機和K-means聚類進行結合,建立類別函數確定預測數據的類別,利支持向量機對聚類后的每一類數據進行預測,該方法鐵水溫度的預測精度較普通支持向量機有所提高。文獻采用徑向基函數的最小二乘支持向量機對鐵水[Si]進行預測,采用多折交叉驗證方法優化核函數、正則化參數,取得了較好的預測效果。王文慧等建立了基于隨機森林算法的高爐鐵水硅質量分數預測模型,該研究結果表明不管是在爐況平穩還是在爐況有較大波動的情形下,隨機森林算法都能獲得較高的預測精度。張勇等采用相關分析法確定影響爐溫的主要因素,基于時間序列的小波神經網絡對鐵水測溫進行預測,較傳統的BP神經網絡的預測精度有所提高。劉小杰等通過構建Adaboost模型、決策樹模型和隨機森林模型對2 h后的鐵水中硅含量進行預測,發現Adaboost模型預測的結果相比決策樹模型和隨機森林模型準確度更高,能夠更好地對鐵水硅含量進行捕捉預測。岳有軍等采用粒子群算法對最小二乘支持向量機進行優化,用優化后的模型對高爐焦比進行預測,結果表明優化后的方法成功提高了入爐焦比的預測精度。周繼程等利用神經網絡預測生鐵產量和燃料比,由于數據樣本少,模型命中率較低。周洋等將聚類算法與神經網絡進行結合,通過聚類分析將高爐數據分為若干類,然后基于神經網絡分別進行訓練,實現了高爐焦比預測,模型的預測精度高于傳統神經網絡。李壯年等采用了支持向量機、隨機森林、梯度提升樹等6種機器學習算法,并采用特征工程和超參數調優對機器學習預測進行了優化,最后采用集成學習方法對高爐焦比和透氣性進行了預測,預測結果不僅精準度高而且具有很好的魯棒性。

目前已經建立了許多高爐關鍵參數預測模型,這些模型在高爐實際生產中發揮著重要作用。然而,當前高爐關鍵變量預測多以純數據驅動模型為主,大多數模型未能將工藝機制和數據模型進行深度結合,應用效果與實際生產需求仍有一些差距。通過相關的冶金工藝理論建立高爐機制模型,將高爐機制模型的結果作為新的特征。該方法的目的在于通過機制分析實現對高爐內部難以監測指標的理論計算。文獻通過建立布料仿真模型,計算得到爐料徑向焦炭負荷和爐料落點等重要特征,并采取高爐布料仿真模型和聚類分析相結合的方法分析了布料制度與爐況的關系。文獻通過高溫區碳氧平衡理論、熱平衡理論建立渣鐵熱量指數模型,將其中的渣鐵熱量指數、直接還原度、燃料比偏差等參數作為新的特征帶入爐熱預測模型中,有效改善了模型的預測精度。因此,充分利用高爐煉鐵的海量數據價值,兼顧冶煉機制在關鍵變量預測的基礎作用,結合大數據技術,建立機制與數據雙驅動融合的高爐智慧模型,并在生產實踐中不斷驗證、優化,方能取得良好的應用效果。

2.3 高爐爐況狀態評價

在傳統高爐操作中,現場作業人員通常依靠對高爐單個或多個指標的觀測,憑經驗判斷爐況,針對原燃料的變化趨勢,對操作進行調整,盡量避免爐況失常。隨著自動化、信息化不斷發展,專家學者不斷嘗試采用大數據、機器學習對高爐運行狀態進行管控。

文獻選取鐵水產量、鐵水[Si+Ti]和燃料比表征高爐爐況,通過數據分析和機器學習獲得爐況評分規則,為高爐運行狀態評價梳理新思路。文獻采用因子分析法提取19個狀態參數計算高爐綜合狀態指標,基于集成學習構建模型預測3 h后高爐運行狀態,由于計算因子得分時存在失效情況,模型準確率不穩定。文獻提出用時間序列最小二乘支持向量機方法診斷高爐爐況,該方法實現了對高爐爐況的分類評價。馬鋼將諸多高爐各類參數進行分類、對每個指標設置權重、上下限和區間分值,建立了高爐綜合順行指數評價分析模型,采用量化評分的方式對實時參數進行評價。優點在于選取的高爐參數涵蓋范圍廣能夠較全面地反映高爐爐況狀態,不足之處在于參數的評分規則依賴專家經驗,沒有充分利用高爐數據中有價值的信息。武鋼基于有限7號高爐開發了高爐爐況診斷系統,包括爐頂料面雷達監測、爐身上部料層結構模型、高熱負荷區域銅冷卻壁熱面渣皮監測模型以及高爐過程參數計算、爐況狀態的模式識別等內容,系統上線應用后高爐利用系數、煤氣利用率、燃料比技術指標有了明顯改善,但該系統在對高爐整體內型和內部狀態進行解析、豐富案例庫、提高知識庫準確度等方面還需要進一步完善。

大量的高爐運行數據蘊藏著高爐冶煉過程的深層次特性,但是不充分分析利用高爐的機制知識,僅僅利用常規的數據驅動建模算法構建高爐模型,必然很難達到理想的效果。高效融合工業大數據和專家知識,發揮專家經驗的規范作用,構建高爐運行狀態科學評價機制,實現綜合爐況實時監控與準確預測,完成爐況波動科學溯因,是維持高爐穩定順行的重要創新手段。

2.4 高爐關鍵指標優化

高爐涉及的原燃料種類多而復雜,各變量間存在強耦合、非線性、大時滯等特點。如何在復雜數據、復雜動態工況條件下,進行高爐多目標自主優化決策和自愈控制,成為高爐智能化煉鐵的關注熱點。目前,在高爐指標優化控制方面,多采用數據驅動的方式來優化高爐多個目標,取得了初步效果,但普遍存動態爐況適應性不強、優化操作解集現場應用性差、優化過程耗時長等問題。由于高爐冶煉過程的特殊性和復雜性,現階段高爐穩定生產主要依靠人工操作,還無法實現真正意義上的閉環控制,更有效的方式是通過高爐優化模型為高爐操作者推送優化建議,協助操作者指導高爐穩定生產。

文獻以焦比、K值、熱負荷、CO2排放、成本等作為高爐優化目標,采用遺傳算法進行高爐操作優化,在降低能耗和穩定爐況方面在理論上具有一定的優化效果,而關于最優解如何在現場合理應用方面還有很大的差距。由于最優操作解集數量多、差異大,只追求優化效果而忽略現場生產條件的約束則會導致最優操作解集應用性變差。對于高爐現場生產而言,保證高爐的穩定順行才是首要的,高爐操作者最期望的是通過調控數量最少、風險最低、成本最低的操作以達到穩定爐況的目的。因此在反饋優化操作建議時不僅要追求優化效果,還應綜合考慮現場操作的可行度和操作成本。以低風險、低經濟、高回報作為優化目標,才能推動大數據技術在高爐優化控制應用方面取得更好的成果。

3 結論與展望

(1)在高爐數據預處理方面,對于高爐煉鐵生產數據中存在的數據缺失、異常數據和工序間數據匹配難等問題,應綜合考慮數據問題和算法自身特點,科學選擇數據處理方法,完成高爐復雜數據的清洗與整合,才能多維度提高數據的真實性、準確性和完整性,使高爐數據質量得到有效改善。

(2)在高爐關鍵指標預測方面,首先需要通過時滯性分析消除或者弱化高爐原燃料條件和操作制度對高爐經濟指標時間滯后的影響,提高數據信息的準確性;在此基礎上通過高特征選擇技術,篩選出有效的輸入特征,才能保證高爐關鍵指標預測模型的準確率。

(3)在高爐爐況狀態評價方面,依賴經驗判斷爐況走勢,難以準確動態掌握高爐狀態;以數據驅動的高爐爐況評價方法結果可解釋性差,不易追溯爐況擾動原因。因此,需要構建數據信息與工藝機制融合的高爐智慧模型,才能夠實現高爐爐況的科學評價。

(4)在高爐參數優化控制方面,不僅要追求優化效果,還應綜合考慮現場操作的可行度和操作成本,以低風險、低經濟、高回報作為優化目標,才能推動大數據技術在高爐優化控制應用方面取得更好的成果。

(5)應用大數據技術解決高爐煉鐵中的“黑箱”問題,優化冶煉工藝具有巨大的潛力。未來的高爐將會是大數據技術與高爐冶煉工藝深度融合的數字化、智能化生產。現階段研究成果在很大程度上提高了高爐操作者對智能化高爐的認識,然而要實現高爐智能化生產,還需要研究者繼續探索和完善。

本文摘自《鋼鐵研究學報》2022年第12期