柳鋼轉爐廠大流量氧槍銅頭的改造與應用

李健暢

摘要:本文敘述了柳鋼轉爐廠對大流量氧槍銅頭的設計計算和改造工作,并就改造后效果進行了論述,供讀者參考。

關鍵詞:噴頭馬赫數;噴頭夾角;沖擊深度;轉爐生產指標

0 前言

氧槍噴頭作為煉鋼工藝中的一個設備,不僅對冶煉過程噴濺、冶煉終點鋼水的質量有著舉足輕重的作用,還對生產節奏的控制以及轉爐爐型的維護都有著非常大的影響。柳鋼轉爐廠冶三車間自投產以來使用的是供氧強度為3.0的五孔噴頭,隨著生產要求的不斷提高,此噴頭冶煉周期長,冶煉過程易噴濺等缺點越來越明顯。針對以上問題,通過對氧槍噴頭的供氧流量、壓力、噴頭的夾角、喉口的大小等參數進行了改造優化,很好的解決了這些問題,取得了良好的冶煉操作效果。

1 優化與改造

1.1 銅頭各項參數的確定

1.1.1 馬赫數的確定

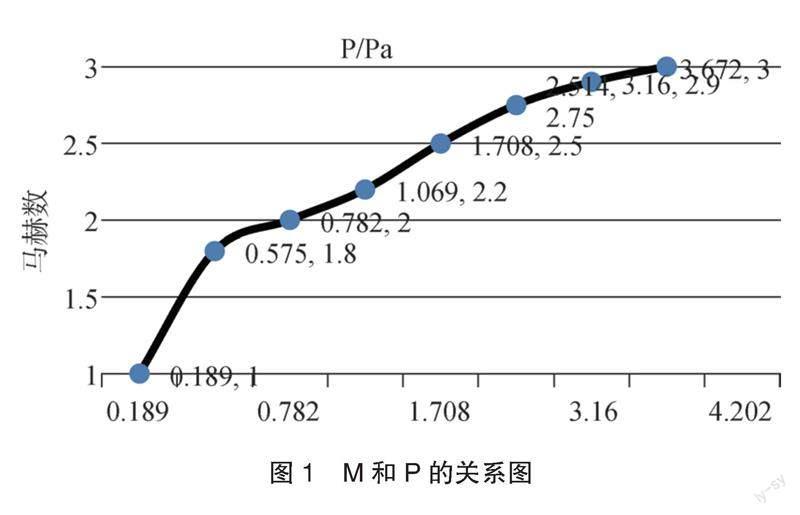

馬赫數(M)是氧槍噴頭中非常重要的一個參數,M是氧氣射流在噴頭出口的速度,決定著氧氣流股對熔池液面的沖擊能力,當M越大時候,熔池內反應劇烈,容易產生噴濺,而M偏小的時候,氧氣流股對熔池起不到良好的攪拌作用。與此同時,氧槍噴頭的另一個參數P出,同樣對熔池有著與M相同的作用,為了使吹煉過程的穩定,對M和P出做了兩者的關系研究。

由圖可見,當P出<2的范圍里,曲線斜率較大,表示當壓力有細微的變化時,M都有明顯的上升趨勢,當P出>3的范圍內。曲線斜率相對較小,表示出口壓力的增加對氧氣的出口速度影響降低。而實際生產中,過高的馬赫數需要特殊材料的管線設備,投資較大且反應激烈,而馬赫數較小時,氧氣管道的壓力沒有充分的利用,也不經濟,綜合考慮,馬赫數M=2.05為最佳。

1.1.2 氧流量與銅頭喉口直接的確定

首先確定氧槍正常用氧流量,柳鋼轉爐廠三區改造新銅頭目標氧氣流量為Q=33 000 Nm?/h,根據轉爐工況采用5孔拉瓦爾式噴槍,然后再根據公式2.1計算喉口直徑d喉。

Q=1.782CD×A喉×P0÷√T0 Nm?/min(公式2.1)

式中:CD–噴孔流量系數,CD=0.9~0.96,一般取0.96

T0–氧氣滯止溫度K,一般按當地夏季溫度選取T0=273+(20~30)K,取T0=300

A喉–喉口總面積,At=π×d喉2/4×5

P0–理論設計氧壓,考慮氧氣壓力損失5%~8%

計算出d喉=41.3 mm。

1.1.3 出口直徑以及噴頭結構的確定

查等熵流表:當M=2.05時,然后根據A出/

A喉=1.76計算出d出=54.8 mm,其中為了便于加工,喉口直段取L喉=15 mm,喉口段長度L喉為穩定氣流。根據計算,擴張段長度L擴=(d出-d喉)/2tanɑ(擴張半錐角選取為4°)計算得出

L擴=96.5 mm。

1.2 新銅頭理論效果計算

1.2.1 新銅頭沖擊深度

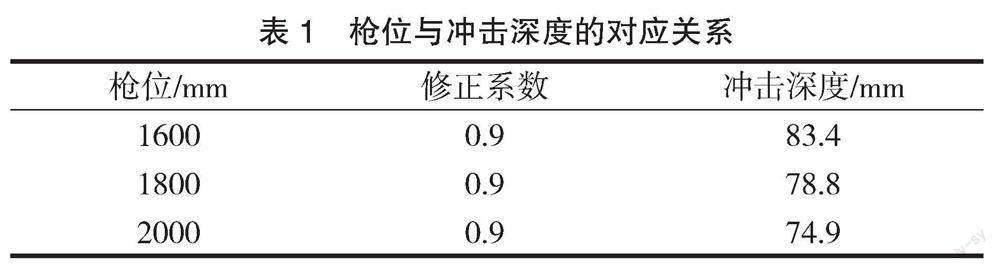

首先確定操作槍位H,根據公式H=1.15×(35~50)×d喉,計算得出H=1 660~2 380 mm然后根據佛林公式2.2.1計算出銅頭沖擊深度h1。

h1=340×P×d喉÷√H+3.81(公式2.2.1)

式中:H–操作槍位cm;

P–使用壓力MPa;

d喉–喉口直徑cm。

此公式對單孔噴頭適用,對于多孔噴頭取修正系數0.9,根據計算得出槍位與沖擊深度的對應關系如表1。

1.2.2 新銅頭的沖擊面積

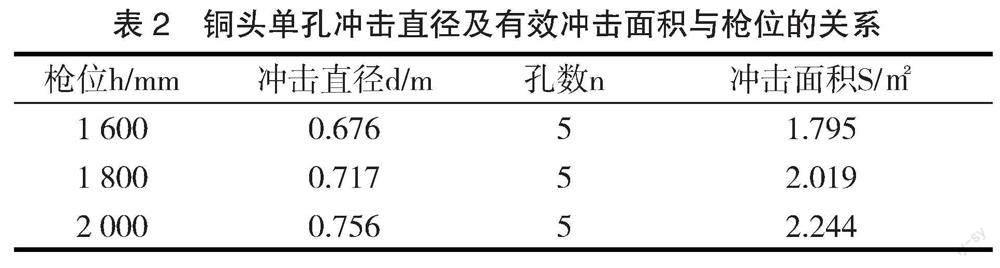

在計算銅頭沖擊面積時,首先需要確定銅頭出口氧氣流速,根據查等熵流函數表得出噴氧孔出口流速系數Ma*=1.6553則根據公式2.2.2計算出出口流速Va。

Va= Ma*×v= Ma*×19.07×√T0 m/s(公式2.2.2)

式中:Va–噴氧孔出口流速,m/s,

V–氧射流音速,m/s,

T0–氧氣滯止溫度K,一般按當地夏季溫度選取T0=273+(20~30)K,取T0=300 K。

計算得出銅頭出口氧氣流速Va=546.75 m/s,再由出口流速Va計計算出銅頭單孔沖擊的直徑d和對應的面積s。

銅頭單孔沖擊的直徑公式d如下:

d=1.26× (ρ/ρ0*g)1/6×(Va *de)1/3×(H/B)1/2(公式2.2.3)

式中:g–重力加速度,9.81 m/s2,

de–噴氧孔喉口半徑m,

H–氧槍操作槍位m,

B–常數,決定于射流馬赫數,馬赫數在0.5~3,距出口15 de出以后,B=6~9,取7.86。

根據公式2.2.3可以的出對應操作槍位下,銅頭單孔沖擊直徑d,然后根據d得出有效沖擊面積S,其對應關系如表2所示。

2 新噴頭在生產實踐中的應用效果

2.1 生產指標對比

如表3.1和表3.2所示,使用新噴頭的平均工作壓力保持在0.79 Mpa,供氧強度增至3.7,冶煉過程槍位控制在1 600 mm~1 800 mm,吹氧時間降至820 s,終點氧平均做到380 ppm,終點的CT命中率由原來的75%上升至85%,冶煉周期為35 min,完全符合爐機匹配節奏和工藝要求,而且過程碳氧反應十分充分,促進熔池的攪拌能力加強,終點爐渣的流動性較好,從終點爐渣的成分可見TFe%有了下降的趨勢,金屬回收率得到有效提高,爐渣堿度和氧化鎂含量保持比較穩定,對爐況的穩定起了重要作用,通過不斷地工藝優化,氧槍壽命更是提升105%,完全滿足現有生產條件的要求。

2.2 冶煉過程煤氣曲線對比

從兩種噴頭的煤氣曲線可見,新噴頭的CO%曲線斜率變大,說明在冶煉過程中供氧強度增加后,CO%的反應速度得到了明顯的提升,有利于控制前期渣冒現象的解決。新噴頭CO%的峰值要比原噴頭的快且高,說明碳氧反應速度起來后整個轉爐熔池的反應能力加強,有利于熔池的攪拌均勻,有利于過程穩定性的控制,并有利于煤氣回收量的提升。

3 總結

(1)使用優化后的氧槍噴頭,增加了冶煉過程的流量,提高了供氧強度,有效的提高了氧氣射流對熔池的沖擊能力,使碳氧反應能夠更充分穩定的進行,減少了噴濺的發生,同時,供氧時間也縮短了近1.5 min,有效的降低了冶煉周期,滿足連鑄的快節奏要求。

(2)新噴頭的使用,表現出了理想的化渣效果,提高了爐渣的脫磷率,實踐生產中的各項經濟指標都有不同程度的進步,在滿足操作工藝要求的同時還合理提高了氧槍的槍齡,達到了操作穩定、噴濺減少、降低消耗、穩定爐況的作用,創造了優良的工藝效果。

參考文獻

[1] 王顯軍. 80t轉爐四孔氧槍的設計應用[C]. 2011特鋼年會論文集. 2011:20-24.

[2] 高文芳,張劍君,陳鋼,等. 復吹轉爐氧槍噴頭優化研究[J]. 煉鋼,2007,23(5):13-17