基于產銷銜接的首鋼股份小訂單生產模式實踐

郭同柱 喬偉 楊譯 葛盼盼 趙金勇

摘要:產銷銜接直接關系著產品的生產與銷售,也影響著企業的生存與發展。隨著市場和經濟形勢的變化,鋼鐵產品的客戶訂單呈現出多品種、多規格和小批量的個性化趨勢,給鋼鐵企業的規模定制生產和低成本生產帶來一定的難度。為了適應市場競爭形勢,以滿足客戶個性化需求為核心,結合鋼鐵企業面向訂單的拉動式生產特點,首鋼股份基于產銷銜接的角度,對多品種、多規格、小批量訂單,實現批量化、規模化和經濟化低成本生產模式,進行了探索與實踐,使企業產銷模式更加適應市場變化節奏,產銷服務水平得到進一步增強,為同行的小訂單生產和產銷銜接管理提供借鑒。

關鍵詞:產銷銜接;小訂單;生產模式;實踐

0 前言

目前,鋼鐵行業原燃料成本上升,市場銷售價格震蕩波動,產能過剩和同質化競爭加劇,再加上節能減排實現碳達峰、碳中和壓力,鋼鐵企業生產經營壓力空前,購銷兩端價格形成剪刀差,利潤空間急劇下降。受下游客戶降低原料庫存的影響,客戶的需求越來越多樣化,訂單呈現出多品種、多規格和小批量的個性化趨勢,給鋼鐵企業實現低成本和規模定制的生產帶來了巨大挑

戰[1]。在鋼鐵企業實際的生產組織過程中,一方面要保證小批量訂單的按期交貨,另一方面還要減少小批量訂單造成的短澆次,減少無效板坯余材的帶出,降低耐材損失和鋼鐵料消耗,同時提高煉鋼連鑄工序的生產效率,降低煉鋼工序的生產組織難度。2019年3月,首鋼股份產銷一體化系統上線后,營銷中心以滿足客戶個性化需求為核心,結合面向訂單的拉動式生產特點,基于產銷銜接的角度對多品種、多規格、小批量訂單,實現批量化、規模化和經濟化低成本生產模式進行了探索與實踐,使產銷模式更加適應市場變化節奏,產銷“制造+服務”水平得到進一步增強。

1 首鋼股份的主要生產工藝流程和合同管理流程

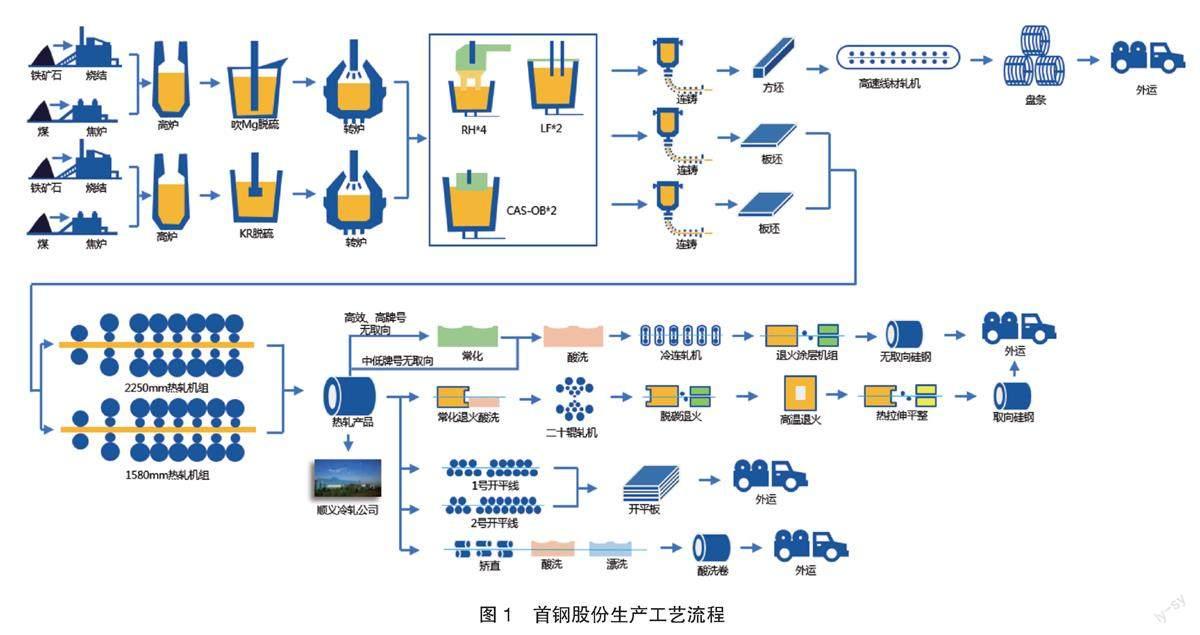

1.1 首鋼股份的主要生產工藝流程

首鋼股份擁有國際一流的裝備和工藝水平,具有品種齊全、規格配套的冷熱系全覆蓋板材產品序列。其中,電工鋼、汽車板、鍍錫板、管線鋼、家電板以及其它高端板材產品處于國內領先地位。主要產線工藝裝備有:2座2 650 m3高爐、1座4 000 m3高爐→5座210噸轉爐→4臺雙流板坯連鑄機→1條2 250 mm和1條1 580 mm熱連軋機組→開平、酸洗、硅鋼和順義冷軋等多條現代化高效產線(因產品結構調整,方坯→線材產線已停產)。主要生產工藝流程如圖 1 所示。

首鋼股份有兩個煉鋼生產單元分別對應兩條熱連軋機組。一煉鋼兩臺雙流板坯連鑄機(1號連鑄機:寬度為900-1 600 mm;2號連鑄機:寬度為1 100-2 150 mm),生產的板坯主要供應2 250 mm熱連軋機組,該條產線生產的熱軋產品主要以保供順義冷軋和外銷熱卷為主,其余熱卷原料供開平和酸洗。二煉鋼兩臺雙流板坯連鑄機 (3號連鑄機、4號連鑄機:寬度為750-1 600 mm),板坯主要供應1580mm熱連軋機組,該條產線生產的熱軋產品主要以保供硅鋼和薄窄規格的酸洗汽車結構等為主,其余為焊瓶、集裝箱、馬口鐵等薄窄規格外銷熱卷。

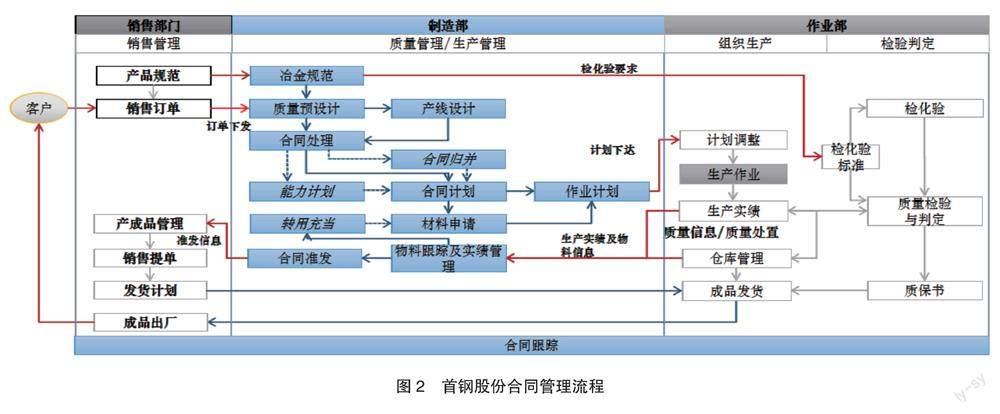

1.2 首鋼股份的合同管理流程

為引入行業最佳實踐,通過對環境與發展因素的對標分析,形成適配首鋼需求的建設模式,首鋼股份產銷一體化系統采用“以產促銷、以銷定產、產銷協同”,貫徹“集中一貫”管理理念的設計思想,進行項目的實施,產銷一體化系統2019年3月開始上線運行。將生產管理業務集中在制造部,從接收合同到完成合同為止,全面掌握各工序和各產線上設備能力與運行狀況,以編制最有效的作業計劃,實現對整個生產過程精確的控制,用最低的成本生產滿足用戶品種、質量、數量、交貨期等各種需求。

接到客戶提報的意向訂單需求后,銷售業務部門根據訂單實際,不需要評審的按照正常流程錄入,需要評審的則與基地制造部、技術研究院等相關部門進行詢單評審。結合生產各工序制造周期,與客戶就交貨期達成一致。銷售業務部門負責將訂單在銷售管理系統錄入至生效確認。

營銷中心合同計劃室充分考慮資源需求,按照效益、末道產線優先等原則綜合平衡制造單元產能預案、合同需求及資源需求,制定季度、月度分制造單元的合同計劃,維護生產評審規則,合同變更、合同計劃和緊急合同組織等管理工作,并組織合同按節點由銷售管理系統下傳至制造管理系統。

制造管理系統接收到訂單后,制造部品種工程師負責在規定的時間內完成合同的質量內設計,產品生產過程中質量跟蹤,狀態處理等工作。制造部按照合同量、緊急合同標識、交貨期要求及標準化周期,組織生產、余材轉用充當,協調并檢查產品入庫、取樣、檢驗、評審、待處理、轉儲、準發等工作。首鋼股份具體的合同管理流程如圖2所示。

2 生產模式

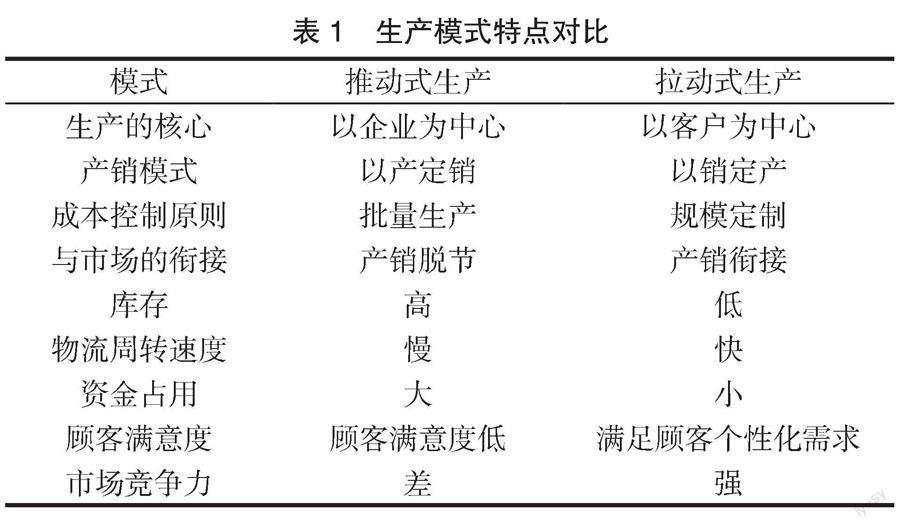

傳統制造類企業一般采用推動式的生產模式。根據銷售端的市場需求,生產計劃部門對于最終產品的生產進行分解,將相應的生產任務和提前傳達給各個生產作業部門,細化為投入產出計劃和采購計劃。各個生產作業部門需要按照計劃組織生產,生產結束后將實際完成情況匯報給計劃部門,同時將完成品送往下一個生產工序。總體的生產是一種從上游工序部門向下游工序部門“推動”的過程。

與傳統的推動式生產相比,以規模定制為核心的拉動式生產模式,是以精益思想為指導,其響應客戶的速度、成本的控制、產銷銜接的效率均得到顯著提高[2]。兩種生產模式的特點對比見表 1。

鋼鐵企業生產的產品終端客戶多為加工型制造企業,這類企業采用典型的“拉動式”、準時化的精益生產體系,有訂貨周期短、交貨期要求準時的顯著特征。因此,下游終端客戶要求板卷等原材料供應商要按合同訂單及時保質保量供貨,以滿足供應鏈管理需求。而板卷生產企業主要是連續化的長流程體系,整個流程是以高爐和連鑄兩個工序為核心的“推拉式”生產方式,由于組爐組澆難度大、工序時間長、限制性環節多、品種規格多以及運行經濟性等因素,在按期滿足客戶需求、確保合同兌現方面存在諸多制約[3]。

3 小批量訂單生產組織中存在的問題

隨著新能源汽車等下游用鋼工序的高速和高質量發展,汽車用鋼和家電用鋼等高端產品市場需求量逐漸增多,鋼鐵企業的訂單趨向于多品種、多規格和小批量的特點[4]。

受設備容量生產能力和運行周期等影響,合同訂貨的個性化需求與規模生產的經濟性存在一定的矛盾。煉鋼、連鑄、熱軋等工序作業均需要按照一定的批量,即爐次、澆次、軋次等進行批量生產[5]。主要體現為大量小批次訂單難以批量組織生產,影響煉鋼連鑄工序生產效率,熱軋計劃跳變、過渡頻繁以及帶出品增多等問題。

客戶合同需求具有“小批量、多批次”的特點,而鋼鐵企業煉鋼工序組爐組澆具有“大批量、少批次”的特點,因此市場端和現場端存在供需批量和批次的矛盾。如果沒有進行有效的信息溝通,必然會導致產銷銜接矛盾。供應鏈上下游之間生產很難實現無縫對接,可能會存在客戶的需求得不到有效保證的情況,也可能存在鋼鐵企業為保證下游需求,庫存增加或者帶出余材增加,影響整體經營效益[3]。

所以鋼鐵企業要以一定的批量經濟性,將成本控制在合理范圍實行規模定制,即批量生產和客戶定制并重,兼顧生產的批量經濟性和滿足客戶的個性化訂單需求。

4 實現小批量訂單規模生產的探索與實踐

為滿足客戶個性化的需求,進一步提升市場競爭力,同時實現批量化、規模化、經濟化的生產,針對客戶多品種、多規格、小批量的個性化訂單,首鋼股份按照一定的工藝約束,合理統籌歸并同鋼種、相近寬度規格的訂單,在滿足客戶需求和優化基地組爐組澆的前提下,產銷銜接組織持續開展減少短澆次(一般指連澆爐數在3爐以下的澆次)的攻關工作,進一步優化了訂單結構,滿足批量生產的低成本要求后再組織生產,實現了個性化訂單與規模生產、低成本生產的有機結合。總結起來,主要有以下三個方面:

4.1 加強合同評審管控,按照集批組爐組澆的原則,盡可能減少小訂單造成的短澆次。

根據月度合同計劃,結合不同品種的生產周期和產線瓶頸,合同計劃室負責在銷售管理系統中維護和完善相關生產評審規則。觸發評審規則的合同,由生產評審專業人員給出接單及修改意見。特殊產品(含新試和認證合同)需走技術詢單流程,詢單評審通過后,合同組織單位才能簽訂合同并錄入銷售管理系統。

在分析每月合同品種大類結構、訂貨重量和規格組距的基礎上,在銷售系統中針對訂貨重量偏少且規格的零散品種設置評審條件。上合同前加強與銷售部門和客戶的溝通工作,由 “直接按照客戶需求上合同”轉變為“由客戶先提合同規格和重量需求—合同計劃室查余材并返回合同組爐組澆優化意見—上合同”,把組爐組澆的理念傳遞到銷售端和客戶端。這樣按照集批組爐組澆的原則,既能夠將余材匹配到次月合同為客戶及時交貨、滿足客戶的個性化需求還為基地的組爐組澆、減少帶出品和減少短澆次創造條件。

4.2 加強產銷溝通,及時掌握市場與顧客需求變化,統籌優化訂單計劃與生產組織管理。

加強市場端和現場端之間的有效溝通,通過產銷銜接多方面、多渠道積極了解客戶已訂、待訂和可訂的多品種、多規格、小批量訂單情況,合理優化訂單組批,最大限度地組成經濟生產批量。

針對以往各流向每月生產的短澆次和每月梳理出來的小訂單造成的短澆次,從鋼種及客戶維度做好對比分析。不同牌號技術展開后對應不同的出鋼標記,可以連澆或者插隔板連澆的,采用調寬、異斷面或插隔板等手段,優化組爐組澆。剩余的待生產的短澆次合同,營銷中心合同計劃室通過與各品種專業銷售室、分公司和客戶溝通,通過變更規格、合同增量和尾單欠量不生產或不結轉、延期交貨結合次月訂單生產等方式合并訂單,實在無法調整的再進行生產。對需求穩定、量小的訂單,在滿足客戶備料和庫存的情況下,合理增加備料(備坯或者備卷)庫存,實現定向軋制或者定向備料的集批生產,實現了基地的降本增效和客戶的效益最大化。低庫存運行是鋼廠降成本的重要途徑,但根據下游終端的的需求特點,建立合理的備料庫存是必要的。因此,有針對性的適當增加客戶長期需求而訂貨周期又較短的產品的庫存量,可以增強生產的柔性和供貨的靈活性。2021年為提升日系等高端汽車板客戶的保供能力,同時減少短澆次,通過產銷協同采用備貨模式,例如針對本田、日產客戶,已采用3個月訂單滾動備貨模式,減少短澆次的同時提升了交貨兌現率,從開始的月均50%提升至98%甚至達到100%。

4.3 通過合同歸并和優化,最大限度的實現集批組織,降低生產成本,減少帶出品的產生,提高產線有效產能。

針對“多品種、小批量、多批次”的訂單問題,通過系統分析,可對不同客戶的小訂單進行合同歸并和優化,最大限度的擴大同品種、同規格訂單的生產批量,減少總的生產批次和帶出品量。新的產銷一體化系統下,股份公司和京唐公司基地間質量體系、牌號逐步統一,與京唐基地開展基地間坯料互通互用,凸顯產銷協同的優勢。通過系統分析兩個基地的零散合同,與客戶溝通將這部分分散在兩個基地的同牌號相近規格的合同集中到一個基地進行生產,實現了合同在基地間的二次分配,直接避免了兩個基地為兌現合同需要分別生產短澆次,最大限度的實現集批組織,減少了短澆次生產數量和帶出品的產生,提高產線有效產能。

5 實施效果

首鋼股份通過加強合同評審管控,通過生產、銷售有效的銜接和溝通,實現訂單歸并和優化,最大限度的實現集批組織,降低生產成本、縮短交貨周期,減少帶出品的產生,提高了產線的有效產能。小批量訂單的規模化、低成本生產,主要體現在每月所生產的短澆次數量上,2016年至2021年短澆次生產數量如圖3所示。

從圖3中可以看出,首鋼股份2016年至2018年月均生產42個短澆次,2019年月均生產37個短澆次,2020年月均生產32個短澆次,2021年月均降低到22個短澆次,其中有11個月的數量為近五年來的新低,與2018年比較降幅達47.6%。

6 結語

面對鋼鐵企業訂單趨向于多品種、多規格和小批量的特點,首鋼股份基于產銷銜接的角度,結合面向訂單的拉動式生產特點,對實現批量化、規模化和經濟化的低成本生產模式進行了探索與實踐。通過加強合同評審管控,按照集批組爐組澆的原則,加強產銷溝通,及時掌握市場與顧客需求變化,統籌優化訂單計劃與生產組織管理。實現短澆次平均生產數量的逐年降低,減少耐材消耗和合金損失,降低煉鋼工序制造成本,提高鋼水成材率,獲得了較好的經濟效益。通過拓展市場和渠道開發,增強了客戶粘性,提高了訂單兌現率、小訂單接單能力和客戶服務能力,這也為同行的小訂單生產和產銷銜接管理提供了借鑒。

參考文獻

[1] 壽葉紅,張海濤,姜小星,竇楠,張德合.優化計劃編制實現小批量訂單規模生產的實踐探索[J].冶金經濟與管理,2013(03):21-23.

[2] 張懷賓,董尉民.安鋼訂單拉動式生產的管理與優化[J].河南冶金,2012,20(01):15-17.

[3] 蔣育翔,黃全福,洪小和.板帶產品供應鏈管理問題的思考[J].中國冶金,2011,21(04):52-55.

[4] 王小瓊,張琴,張濤.鋼鐵企業訂單結構與帶出品關系分析[J].冶金管理,2019(21):99-100.

[5] 戴園生.鋼鐵企業產銷系統中產銷銜接問題及其解決方法[J].江西冶金,2018,38(04):46-49.