鐵路運輸超偏載檢測與動態計量裝置

徐威,胡易,潘杰

(鞍鋼股份有限公司質檢計量中心,遼寧 鞍山 114000)

為了保障鞍鋼廠區內鐵路裝載、 運輸過程的安全,確保專用線的貨物列車與國鐵鐵路運行的安全銜接,杜絕貨物裝載與行車全過程的超載、偏載事故的發生,提高車輛的裝載率,降低運輸成本,預防空車夾帶貨物出廠和重車夾帶空車(缺貨和缺量)進廠而引起運費、物資的損失,2021 年2 月鞍鋼新增四臺超偏載檢測裝置,對鞍鋼廠區鐵路進出物資進行超偏載檢測,確保貨物列車的安全裝載和安全運輸。迄今為止,國內所有國鐵與專用線在用的超偏載檢測裝置的基礎幾乎全部采用普通碎石道床,結構穩定性差,只能完成超偏載檢測,測量精度達不到動態軌道衡準確度的要求。 本裝置根據力學復合原理,將超偏載與動態軌道衡二者的力學結構進行有機結合,適應于不同車型、不同車速的檢測,在滿足超偏載檢測的同時,又能滿足動態軌道衡準確度的要求。 本文對此做一介紹。

1 總體方案

根據力學原理與基礎結構的分析,結合線路的考察情況和鞍鋼專用線進出物資的特點,認為混凝土整體道床長期穩定性好,不會下沉,受天氣等自然因素影響較小,使用壽命長,計量性能可靠,能夠滿足超偏載檢測裝置及動態軌道衡的無人值守及免維護的需要。因此,以混凝土整體道床作為基礎,采用無基坑不斷軌復合式三測區結構,實現超偏載檢測裝置與動態軌道衡功能合二為一。

1.1 工作原理

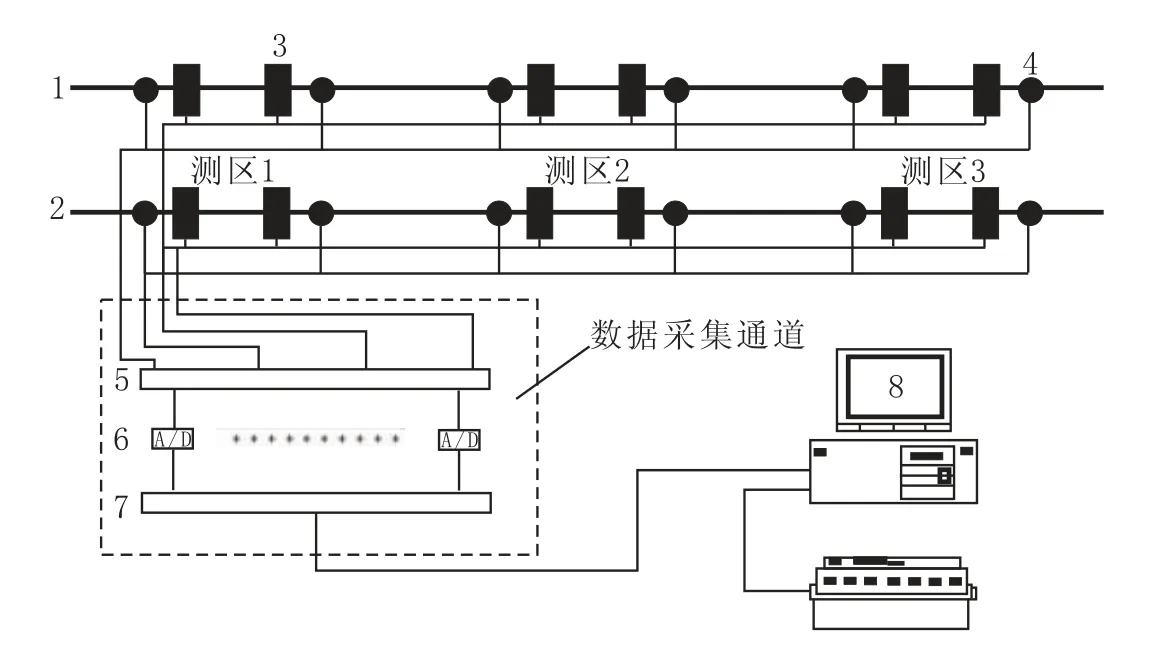

復合式超偏載及動態軌道衡檢測裝置的測區共3 個,采用雙軌6 個無基坑不斷軌結構的小秤臺。 每個小秤臺均由2 個鋼軌塞入式傳感器和2 個鋼軌軌墊式傳感器合成。 當車輪通過小秤臺時,兩種不同結構的傳感器產生各自的電信號,傳送給專用的動態儀表,再經計算機對波形整合處理。 計算機采集到輪重信號,滿足超偏載檢測裝置的需求;三測區組合可實現轉向架計量,滿足動態軌道衡的需求。 圖1 為系統工作原理示意圖。

圖1 系統工作原理示意圖Fig. 1 Schematic Diagram for System Working Principle

1.2 系統組成及受力分析

1.2.1 系統組成

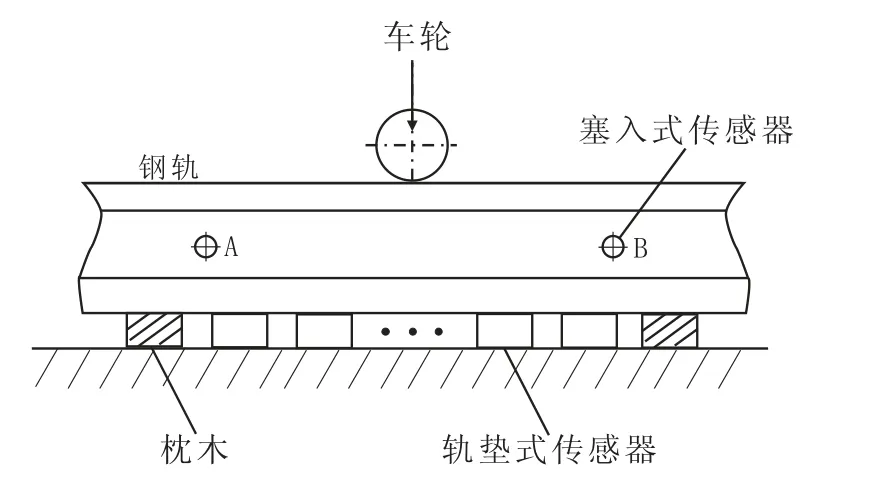

圖2 為復合式檢測裝置系統主要組成示意圖。該裝置由鋼軌塞入式傳感器、鋼軌軌墊式傳感器、標準鋼軌(含起重機鋼軌)、砼基礎(地梁)預埋鋼板(或工字鋼大梁)、鋼結構框架、防雷組合、平衡橋、計算機等構成。

圖2 復合式檢測裝置系統主要組成示意圖Fig. 2 Schematic Diagram for Main Components of Composite Detection Device System

鋼軌塞入式傳感器型號為CL-YB-61,呈圓錐形,可與各類不同的標準鋼軌配合使用。鋼軌軌墊式傳感器型號為CL-YB-51-4,為超薄型結構。

1.2.2 受力分析

圖3 為復合式檢測裝置受力分析圖。

圖3 復合式檢測裝置受力分析圖Fig.3 Stress Analysis Diagram for Composite Detection Device

當車輪在稱重區沿著鋼軌移動時,安裝在軌腰處的塞入式傳感器(A、B)便產生一個與剪力成正比的輸出信號為W1;當輪重通過鋼軌作用到軌墊式傳感器上,形成多支點的受力稱重軌,便產生一個與外力成正比的輸出信號為W2。 由于稱重區內無其它旁路影響,因而使稱重軌形成一個“全浮式”稱重結構,經力學的巧妙結合與技術處理,將兩種不同類型的傳感器信號、 波形互補合成了疊加重量W=W1+W2,使快速超偏載或高速超偏載檢測裝置的稱量區域、 數據采集區域得到了充分拓展。可根據實際需要增減軌墊式傳感器的數量,實現擴大或減少有效稱量區,以滿足不同軸距的車型或鐵路高速條件下采集更多數據的需要。

2 數據采集及系統軟件

2.1 數據采集

超偏載檢測裝置和動態軌道衡功能合二為一的稱重儀表等硬件采用QJCZ-32TD 數據采集通道系統,最多可單獨采集32 路傳感器數據,各通道之間互不影響,有較強的抗干擾性能,確保正常連續工作和采樣精度。 在交流電源220 V(-20%~+15%)、50 Hz 條件下穩定工作,具有網絡通信接口,可與其它系統實現便捷通訊連接。

動態數據采集的稱重儀表(控制器)具有工業計算機控制、車號識別、傳感器信號放大、濾波、模數轉換、輪重采樣計算、軸數識別、來車方向判別、計量車速、遠程調試、來車前功放的開關控制、檢測數據傳輸等功能。

2.2 系統軟件

系統的終端由數據檢測計算機、相應數據庫管理軟件組成,完成超載檢測數據的處理、報表輸出、人機交互等功能,能便捷地與鐵路TMIS網絡管理系統、MYSQL 及ORACLE 數據庫實現信息共享,支持遠程異地數據查詢功能。 結合鞍鋼鐵運車型復雜、超偏載及動態軌道衡兼容、無人值守管理的特點,開發了上位機軟件[1],該軟件主要實現信號采集、數字濾波、動態邏輯判別、稱量區數據截取及計算,是系統數據處理的核心,上位機數據處理及傳感器實時輸出曲線見圖4所示。

圖4 上位機數據處理及傳感器實時輸出曲線Fig. 4 Host Computer Data Processing and Real-time Output Curves of Sensor

3 應用效果

復合式檢測裝置系統使用后,達到IP67 防護標準,具體參數如下:

線性誤差:≤0.10%~0.05%FS;

重復性誤差:≤0.10%~0.05%FS;

滯后誤差:≤0.10%~0.05%FS;

絕緣電阻≥5 000 MΩ;

輸出靈敏度S=(1.0~2.0)mV/V 可選;

零點溫度影響:≤0.05%FS/10 ℃;

使用環境溫度:(-40~80)℃和(-30~120)℃及(-10~130)℃可選。

相對濕度:≤95%;

過載能力:150%;

抗沖擊壽命:≥500 萬次。

實踐表明,超偏載檢測與動態計量裝置在實現超偏載檢測功能的同時,還具有動態軌道衡稱量系統的計量功能,達到一機多用,具有較高的系統穩定性及測量精度,基本實現了免維護,降低了維護人員的勞動強度。 鞍鋼出站車輛主要有成材裝載車輛及散料裝載車輛,涉及不同貨物種類、不同裝載車型。統計了該裝置3 個月的使用情況,見表1 所示。

表1 使用情況Table 1 Application Situation

與以往相比,該裝置能夠有效地對不同貨物種類、不同裝載車型的超載、偏載、偏重情況進行實時有效的監控,每日計量檢測1 200 次左右,對鐵路運輸的裝載源頭實現了有效的管控,為優化貨物裝載和國家鐵路網運行安全管理提供數據依據,提高了車輛的裝載率,降低了運輸成本,有效地避免了各類固態貨物在裝車過程中的偏載、超載引發的鐵路安全行車事故,確保鞍鋼專用線進入國鐵線路物資裝載運輸安全。 該裝置適用于鋼鐵、礦山、煤礦等具有鐵路貨運業務的企業。

4 結語

鞍鋼股份有限公司質檢計量中心鐵路運輸超偏載檢測與動態計量裝置完全滿足了超偏載檢測及動態軌道衡稱量的不同需求,具有較高的系統穩定性及測量精度,基本實現了免維護,降低了維護人員的勞動強度。 該裝置適用于鋼鐵、礦山、煤礦等具有鐵路貨運業務的企業,具有非常高的推廣價值。