微合金化超高強熱成形車門防撞梁性能驗證

馮毅 黃光杰 路洪洲 張龍柱 蒲霞

(1.重慶大學,重慶 400044;2.中國汽車工程研究院股份有限公司,重慶 401122;3.中信金屬股份有限公司,北京 100004;4.河鋼集團邯鋼公司,邯鄲 056001;5.重慶長安汽車股份有限公司,重慶 400023)

1 前言

熱成形作為目前幾乎唯一能夠較好解決鋼的強度與成形之間矛盾且最具產業化發展前景的超高強度汽車零件制造技術,近年來發展迅速。當前國內外熱成形產線總數已超過200 條,國內最早從2000 年左右開始發展熱成形技術,截至目前全國共計擁有約140 條熱成形生產線。當下國內熱成形技術發展如火如荼,各汽車重點產業地區紛紛建起了熱成形產線,熱成形技術在乘用車領域上的應用已非常普遍[1-2]。

隨著近年來國內外汽車輕量化技術持續發展和汽車碰撞安全法規日趨嚴格,對于汽車典型安全構件用鋼強度級別要求不斷提升,而熱成形鋼順應行業發展趨勢,其強度已經邁向1.8~2.0 GPa強度級[3-4]。當前1.8~2.0 GPa 強度級熱成形鋼在國內乘用車領域的應用尚處于起步階段,距離成熟推廣尚有一定差距,亟待解決以下關鍵技術問題。

當前1 500 MPa 熱成形零件應用已經成熟,但是此強度條件下,延伸率多為6%~8%,塑性及韌性明顯偏低(材料強塑積偏低),導致零件極限尖冷彎性能低下(根據VDA 238-100(07/2020)Plate Bending Test for metallic materials,極限尖冷彎角度達到60°以上才能有良好的吸能效果,而目前國內鋼企生產的熱成形鋼均難以達到寶馬(60°)公司和奔馳(65°)公司認證要求),具體反映在零件的碰撞吸能能力不足,在發生安全事故時沖擊載荷無法充分被零件本身所吸納而向乘員艙內傳遞,對車內乘員造成傷害。當零件強度進一步提升至1 800~2 000 MPa 時,其延伸率更難保證,導致目前1 800 MPa 強度級熱成形零件一直未在國內外實現規模化應用。

熱成形零件在汽車上一般是作為最為重要的安全構件,在實際碰撞過程中,熱成形零件起到抗載、吸能作用。因此了解熱成形鋼材的動態特性,對模擬零件在沖擊載荷下的變形和斷裂,評價零件碰撞性能,改進零件設計和加工,提高汽車的安全性至關重要。當前,熱成形鋼材動態塑性失效準則的建立及其動態性能與熱成形零件碰撞安全性能間的對應關系研究已成為國內外汽車行業重點關注的技術領域。其次,對零件成形、碰撞過程的模擬除需本構模型預測動態變形,還需要知道動態塑性失效準則,以預測零件的失效情況。目前應用較為普遍的動態斷裂失效模型有Johnson-Cook、Xue-Wierzbicki、Damage Initiation and Evolution Criteria (DIEC)、Gissmo 及最大剪切應力模型[5-8]。

此外,最終還需要通過對熱成形后的零件進行碰撞測試,直接測量零件的侵入量、承載沖擊力和吸收能等指標來直接評價零件的碰撞性能。評價的標準主要分為兩類:一類是以碰撞過程中部件的侵入量、沖擊力、吸能量等指標為準,歐洲NCAP 將碰撞速度下部件侵入量分為Good、Acceptable、Marginal 和Poor,國內相應標準還在制定中。另一類標準是評價碰撞過程中駕駛員的頭頸部、軀干、腿部等器官的損傷程度,這類標準還涉及醫學領域,評價難度較大。總體而言,測評方法復雜而且成本高,一般作為零件最后定型后的測試檢測。在此之前需要通過大量的數值模擬對碰撞過程進行仿真以評價和改進零件設計。未來發展趨勢是對材料基礎力學性能與零件使用性能相結合進行評價,通過建立材料強韌化組織、性能和零件最終服役性能間的紐帶關系,更好地對整車輕量化及安全設計起到指導意義。

材料是零件性能基礎,近年來微合金技術在熱成形領域應用日趨普遍化[9]。本文基于某微合金化的1.8 GPa 熱成形用鋼,開出了某電動車型車門防撞梁零件。基于測試和仿真手段,建立了該熱成形鋼的材料級斷裂本構模型,并其他材質車門防撞梁零件的動態安全性能(落錘沖擊)測評對比,驗證了微合金熱成形鋼對于提升車門防撞梁零件安全性能的技術優勢。

2 試驗材料

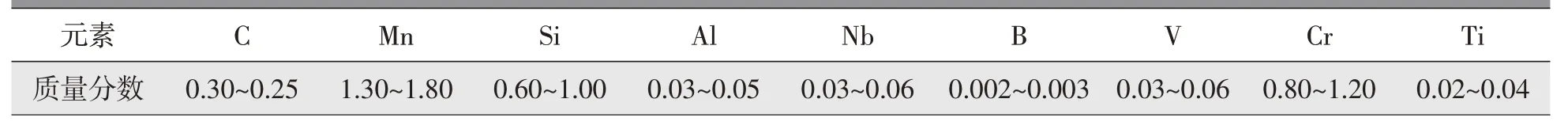

本文車門防撞梁開發所選材料共計2 種,第1 種為某鋼企1.8 GPa 微合金熱成形鋼,其成分如表1 所示。第2 種材質為非微合金化處理的1.8 GPa 微合金熱成形鋼。微合金鋼成分設計思路如下:通過調整C、Si、Mn 等主要合金元素含量,并添加微量的強韌化元素,全面提升熱成形零件的綜合服役性能水平。基于當前國內外熱成形主流強韌化組織調控思路,合金成分的優化聚焦組織細化、第二相粒子析出及殘余奧氏體協同增韌[10]。

表1 1.8 GPa微合金化熱成形鋼成分(質量分數) %

基于馬氏體強度與其碳含量關系和對應強度要求,設計C 質量分數為0.300%~0.035%。

基于鋼種綜合服役性能優化Ti、Al、Cr、B、Mn、Si 等元素。其中,Ti 與C、N 結合形成化合物,可細化晶粒,提高鋼的強度和韌性。Ti 對鋼的力學性能影響取決于它的存在形態和Ti/C 質量分數比,微量Ti(0.03%~0.10%)使鋼的屈服強度有所提高,但Ti/C 質量分數比超過4 時,其強度和韌性急劇下降。Ti 對鋼的低溫沖擊韌性改善作用微弱,大顆粒、帶棱角的TiN 在形成過程中會降低鋼機體的連續性,從而導致微裂紋的產生。鋼中加入少量的Al,可細化晶粒,提高沖擊韌性。Al 還具有抗氧化性和抗腐蝕性能,與Cr、Si 合用,可顯著提高鋼的高溫不起皮性和耐高溫腐蝕能力。Cr 在奧氏體中擴散速度比較小,并阻礙C 在奧氏體中的擴散,對貝氏體的細化有一定的效果,同時可提高鋼的抗氧化性和耐蝕性。B 含量一般控制在0.001%~0.005%,少量B 使鋼淬透性顯著增加。B、Nb 復合加入極大改善鋼的顯微組織和力學性能,隨著B、Nb 的增加,鋼中珠光體逐漸降低,馬氏體和貝氏體含量增加。B 的質量分數超過0.005%時會出現連續網狀B 化物,降低鋼的強韌性。Mn 可擴大奧氏體相區,可通過固溶強化提高鐵機體強度,有利于提高低合金鋼強度。Mn 還會阻礙富碳奧氏體進一步分解,在相變過程中抑制鐵素體+珠光體的形成,促進粒狀貝氏體的形成。此外,Mn 適當增加可提高鋼的強度,對韌性影響不大。Si 的添加可以減緩C 原子的擴散,阻礙C 化物析出,抑制珠光體的形成,使鋼中殘余奧氏體數量增加。Si 有利于提高鋼的強度,鋼中添加質量分數為1.5%~2%的Si,屈服強度可提高15%~20%。但是,Si 過高會降低軋材表面質量,并在一定程度上惡化鍛造、焊接和表面涂覆能力。

添加微量的Nb 和V(質量分數為0.03%~0.06%)。Nb 具有細化晶粒、析出強化的作用,添加一定量的Nb 元素有利于提高鋼的強度、韌性和改善鋼的焊接性能,還可以提高鋼的耐大氣腐蝕能力,防止晶間腐蝕,改善焊接性能。少量的V 可細化奧氏體晶粒,提高韌性,對鋼的低溫沖擊韌性有利。但是,V 過高會導致碳化物聚集長大,會降低鋼的強度,若碳化物析出在晶界上還會降低鋼的室溫韌性。Nb、V 復合添加時鋼具有較好的強韌配合,原因是Nb 與V 的沉淀強化和Nb 的晶粒細化可以在不降低鋼強度的同時改善韌性。

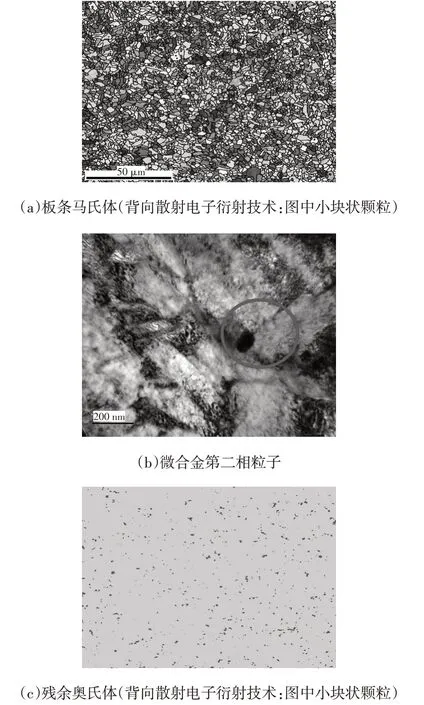

微合金1.8 GPa 熱成形鋼在淬火態下的組織檢測結果如圖1 所示。可以看出,通過復合微合金化處理使得該鋼種具有非常細小的淬火馬氏體板條組織,基體中析出了一定量的Nb、V 等第二相顆粒,且形成了一定量的殘余奧氏體組織,這些組織特征均對提升材料(零件)基體的韌性起到促進作用。

圖1 微合金1.8 GPa熱成形鋼組織特征(淬火態)

3 材料級斷裂模型建立

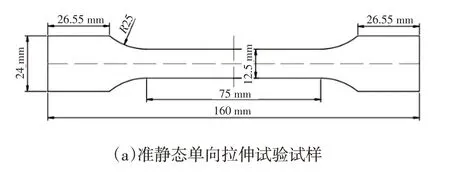

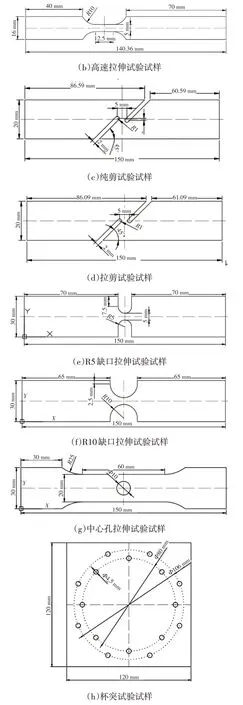

斷裂模型建立流程如下:首先,進行2 種1.8 GPa 熱成形鋼在淬火態條件下的準靜態單向拉伸試驗,獲得彈塑性力學性能數據,用于標定本構模型參數。通過R5 缺口拉伸試驗、R10 缺口拉伸試驗、純剪切拉伸試驗、拉剪切拉伸試驗、中心孔拉伸試驗及杯突試驗,結合數字圖像相關(DIC)設備,獲得材料在不同應力狀態下的斷裂試驗數據,用于標定LS_DYNA 中的MMC 斷裂失效模型參數。利用標定后的材料本構模型及斷裂失效模型參數,精確表征不同材料的變形及斷裂特性。

試驗試樣如圖2 所示,每組試驗重復3 次。高速拉伸試驗在ZWICK HTM 5020 高速拉伸試驗機上進行,其余均在CMT5305 電子萬能試驗機上進行。選取LS_DYNA 中的MAT_24 號材料模型,基于準靜態單向拉伸試驗數據,結合試驗數據和有限元的方法進行材料本構模型參數標定。斷裂分析中,基于純剪試驗、拉剪試驗、R5 缺口拉伸試驗、R10 缺口拉伸試驗、中心孔拉伸試驗及杯突試驗數據,選取LS_DYNA 中MAT_ADD_ERISION 內的MMC 斷裂失效模型進行斷裂失效模型參數標定。

圖2 材料斷裂模型建立試驗相關樣品的尺寸

準靜態單向拉伸試驗、純剪試驗、拉剪試驗、R5 缺口拉伸試驗、R10 缺口拉伸試驗、中心孔拉伸試驗拉伸速率分別為3 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min、0.6 mm/min。杯突試驗也在CMT5305 電子萬能試驗機上進行,沖頭速率為2 mm/min。高速拉伸試驗應變率設為0.1/s、1/s、10/s、100/s 和500/s。試驗過程中,準靜態單向拉伸試驗、純剪試驗、拉剪試驗、R5 缺口拉伸試驗、R10 缺口拉伸試驗及中心孔拉伸試驗均選用50 mm 引伸計進行相對變形測量。高速拉伸試驗選用8 mm 虛擬引伸計進行測量。

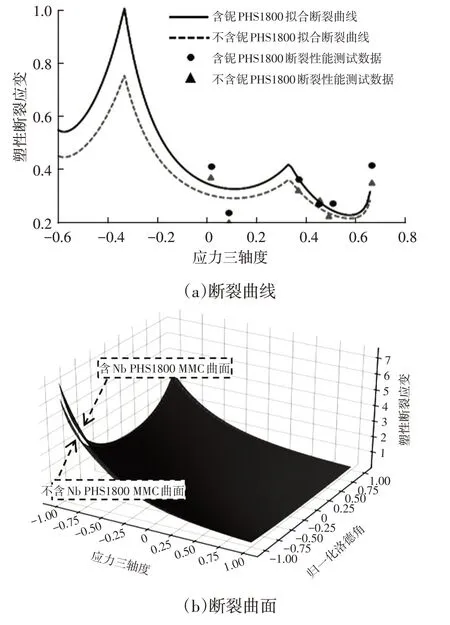

如上所述,材料斷裂模型的建立,包括材料本構模型以及斷裂失效模型、斷裂準則的建立。首先通過建立準靜態單向拉伸試驗數值模型,基于LS_DYNA 中的MAT_24 號材料本構模型,通過不同本構方程擬合得到不同真應力-塑性應變曲線,挑選擬合效果最好的2 種模型進行歸一化處理,選擇不同歸一化系數,通過仿真對比得到最好歸一化參數的本構模型。其次,MMC 斷裂失效模型是目前國內外應用最為普遍的斷裂模型類別,MMC斷裂失效模型中,斷裂時刻等效塑形應變是應力三軸度及歸一化洛德角參數的函數[11]。基于純剪試驗、拉剪試驗、R5 缺口拉伸試驗、R10 缺口拉伸試驗、中心孔拉伸試驗及杯突試驗的試樣尺寸及試驗條件,建立各試驗的數值模型。在LS_DYNA的MAT_24 材料模型中輸入標定后的真應力-塑性應變曲線,在不輸入斷裂失效模型參數的情況下進行模擬仿真。從仿真結果中選取各試驗下斷裂單元的應力三軸度。基于提取到的信息以及不同應力狀態斷裂試驗中采用DIC 測試得到的臨界斷裂應變,選取MMC 斷裂失效模型及GISSMO 斷裂準則進行參數標定及優化,使MMC 斷裂失效模型及GISSMO 斷裂準則能準確表征材料在復雜受力狀態下的斷裂失效行為。

2 種1.8 GPa 熱成形鋼的斷裂性能對比如圖3所示。可以看出,明顯的微合金鋼的斷裂曲線或曲面總體均位于普通鋼種之上,體現出了更加優異的斷裂抗性,微合金鋼熱成形零件具有更加優異的碰撞安全性能優勢。

圖3 2種成分的1.8 GPa熱成形鋼的斷裂失效模型對比

車門防撞梁作為車身側面碰撞中的重要承力零件,起到抵抗車門向內彎曲,保護乘員艙完整性的作用,是側面碰撞中吸能的主要部件,其侵入量、侵入速度和變形模式決定乘員的安全。因此,開展了基于不同材質的目標車型車門防撞梁的動態落錘對比試驗。

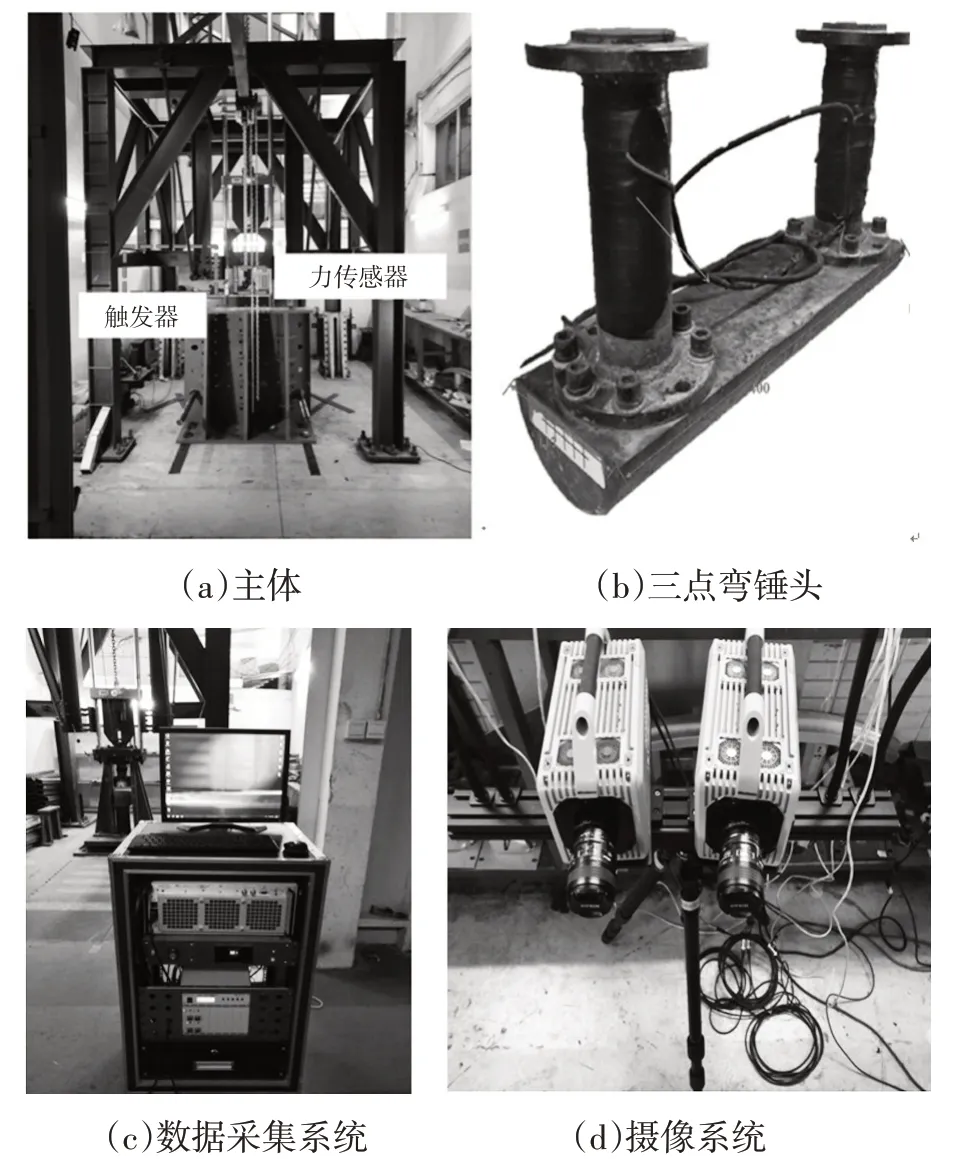

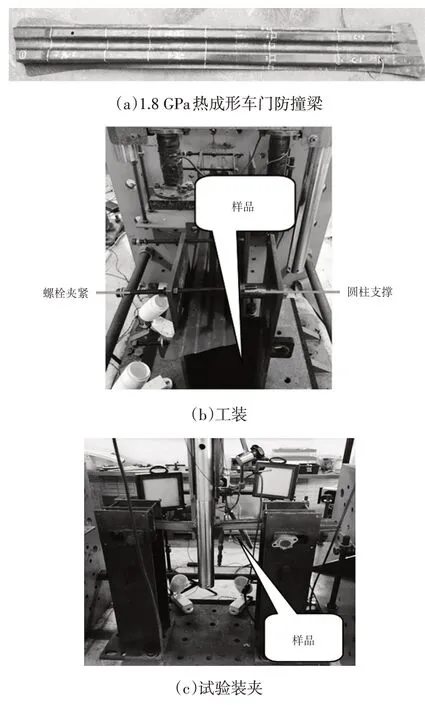

大能量動態落錘試驗系統如圖4 所示。該試驗設備主要用于測試材料和結構在動態沖擊載荷下的變形行為和力學性能,是系統測試和研究材料結構在高應變率下的能量吸收行為的重要設備之一。設備參數如下:試驗最大高度15 m;最大沖擊速度17.3 m/s;橋壓5 V,應變儀增益300 dB;紅外線光柵觸發。落錘試驗機數據采集系統(圖4)由NI-PXI 采集卡(例如PXI6358)、接線盒、信號調理器以及動態應變放大器組成,主要用于測試位移、速度、振動、定時以及溫度等信號。設備操作軟件為NI SignalExpress2013。此外還配備了高速相機采集系統,用于記錄結構變形過程。設備操作軟件為Vic-Snap8,采樣頻率最高可達900 000 幀/s。圖5 為落錘沖擊樣品外觀,所配備的工裝、及試驗裝夾過程。

圖4 落錘試驗系統外觀

圖5 試驗工裝及試驗過程裝夾

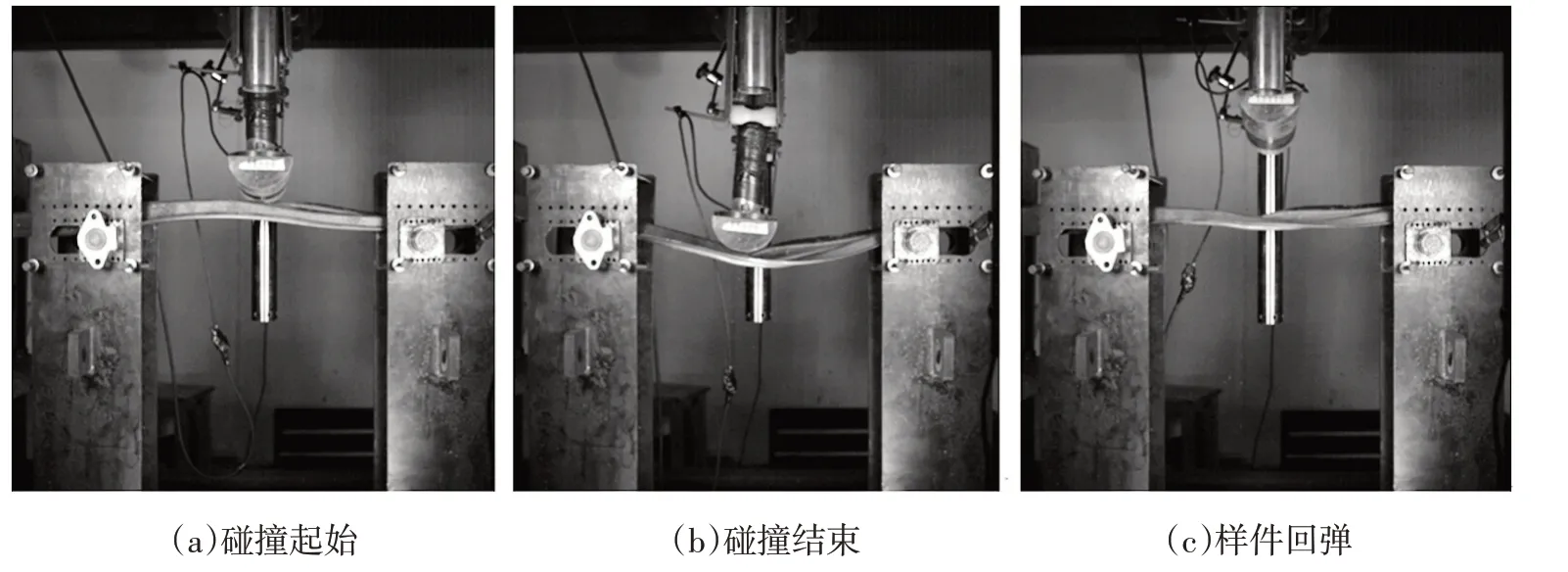

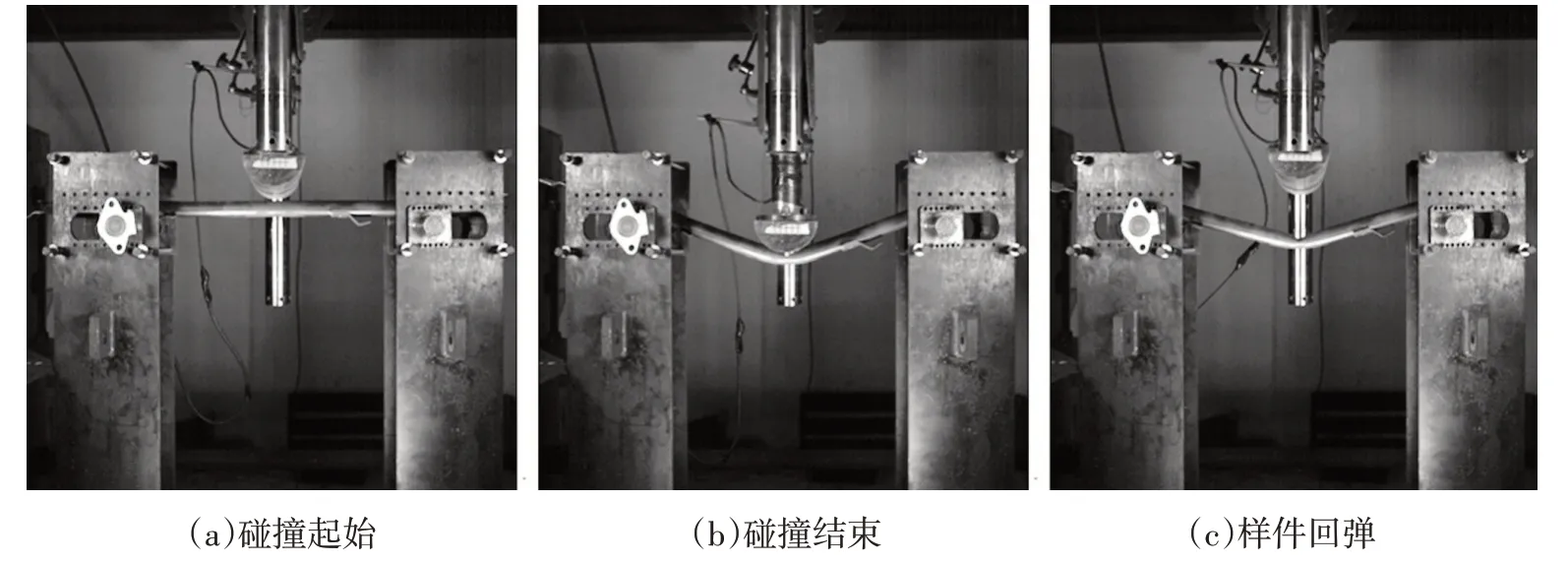

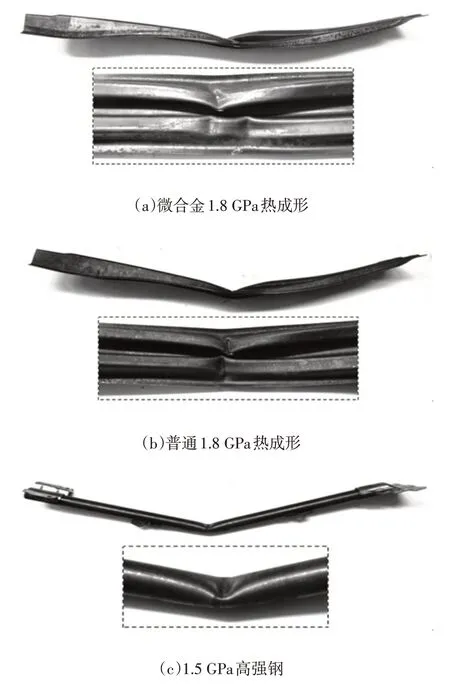

圖6~圖8 為2 種成分的1.8 GPa 熱成形車門防撞梁及其對應的原替代1.5 GPa 強度級的車門防撞梁,共計3 種材質零件的落錘沖擊過程記錄。沖擊過程中可分為接觸、變形(最大動態變形位移值表征)、沖頭卸載樣品回彈(最大靜態變形位移值表征)。試驗結果表明,微合金1.8 GPa 熱成形車門防撞梁最大動態變形位移約為82.0 mm,最大靜態變形位移為17.6 mm。普通1.8 GPa 熱成形車門防撞梁最大動態變形位移約為108.3 mm,最大靜態變形位移為48.0 mm。1.5 GPa 強度級的車門防撞梁的最大動態變形位移約為89.2 mm,最大靜態變形位移為58.0 mm。圖9 為3 種材質車門防撞梁經落錘試驗后的外觀。分析認為微合金1.8 GPa 熱成形車門防撞梁在沖擊過程中的最大動態位移、最終靜態位移均低于另外2 種材質的零件,說明其具有更加優異的抗碰撞侵入性能,從這一方面驗證了其安全性能優勢。

圖6 微合金1.8 GPa熱成形車門防撞梁的落錘沖擊試驗

圖7 普通1.8 GPa熱成形車門防撞梁的落錘沖擊試驗

圖8 1.5 GPa高強鋼車門防撞梁的落錘沖擊試驗

圖9 3種材質1.8 GPa熱成形車門防撞梁試驗后的變形情況

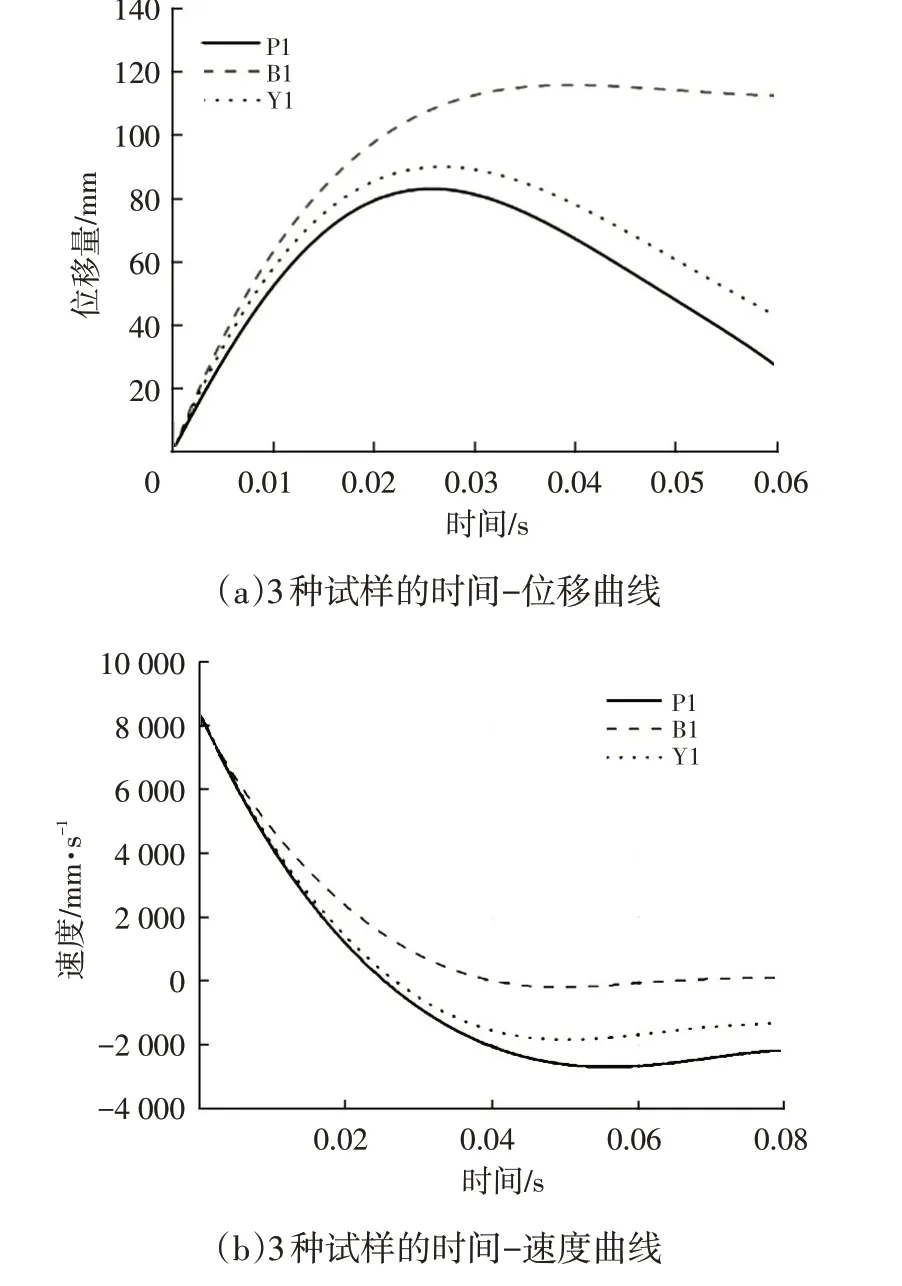

3 種材質車門防撞件的碰撞性能檢測曲線如圖10 所示。首先,如圖10a 所示,碰撞過程中在同等時間條件下,微合金鋼車門防撞梁的位移量始終最低;如圖10b 所示,隨著碰撞過程進行,在同等時間條件下,微合金鋼車門防撞梁的運動速度也始終處于最低狀態。如圖10c 和圖10d 所示,不論隨位移或時間變化,微合金鋼車門防撞梁的峰值載荷力始終最高。綜上顯示微合金鋼車門防撞梁具有最優異的抗碰撞變形能力。

圖10 3種材質試樣的碰撞性能試驗

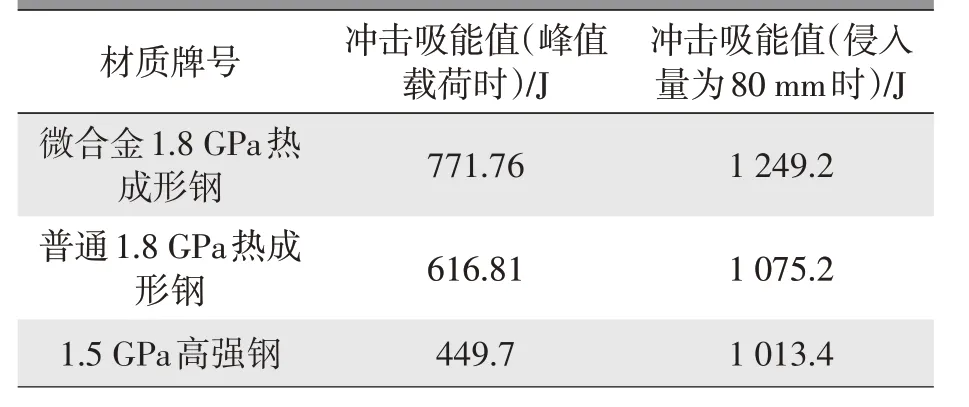

圖10e 為3 種材質防撞梁的碰撞吸能曲線示例,在整個碰撞過程中,微合金鋼車門防撞梁的吸能量也是最高的,從另一角度體現了微合金鋼基于其優異的韌性實現了零件更為優異的碰撞吸能能力。表2 為侵入量為80 mm 時3 種材質零件沖擊吸能值對比,可以看出微合金鋼車門防撞梁的吸能量高于其余2 種材質零件。上述落錘沖擊試驗結果驗證了基于微合金熱成形鋼的性能優勢和熱成形車門防撞梁這一構件的的安全防護功能優勢(注:圖10 中P1 為微合金1.8 GPa熱成形車門防撞梁;B1 為普通1.8 GPa 熱成形車門防撞梁;Y1 為原被替代的1.5 GPa 高強鋼防撞管)。

表2 3種材質零件沖擊吸能值

4 結束語

本文將某新開發的微合金化1.8 GPa 熱成形鋼牌號與傳統牌號進行了從材料到零件級的安全性能測評。結果表明:微合金化1.8 GPa 熱成形鋼基于組織細化、第二相析出、殘余奧氏體三大關鍵因素,相比于普通鋼種,具有更加明顯的安全性優勢。建立了2 種材料的動態斷裂模型,微合金鋼在相同應力狀態下具有更高的極限斷裂應變,顯示了更強的斷裂抗力。對2 種1.8 GPa 熱成形及1.5 GPa 高強鋼車門防撞梁進行了落錘沖擊試驗,微合金鋼1.8 GPa 熱成形車門防撞梁有更加優異的抗碰撞侵入及碰撞吸能性能。

需要指出的是本文開展2 種PHS1800 鋼種的斷裂模型對比,構建斷裂模型對應的測試樣品是基于鋼板平板模淬火處理得到的,其制備工況和實際的零件熱成形工況存在差異(實際零件熱成形后其各部位基體組織性能均存在一定的差異性,而鋼板淬火后各部位組織性能具有較強的一致性),在零件上取樣經過測試和仿真處理構建斷裂模型更有工程意義。因此,未來應致力于研究考慮零件取樣組織性能差異的更高精度斷裂模型的構建流程方法,并將其應用于熱成形零件的安全性能開發。

此外,本文所涉微合金化的PHS1800 鋼種,其合金元素較多,有必要研究與其相適應的生產及其零件的熱成形工藝控制方法,以充分發揮微合金化的技術優勢,提升材料和零件的性能水平。還需要基于進一步的鋼種及其的生產工藝優化研究成果,不斷優化現有成分方案,以實現性能和成本更完美的契合。