汽車踏板輕量化解決方案研究與應用

楊啟民 趙智 姜云山 張波 巨智杰 田立勝

(東風(十堰)車身部件有限責任公司,十堰 442000)

1 前言

汽車的輕量化就是在保證汽車的強度和安全性能的前提下,盡可能地降低汽車的整備質量,從而提高汽車的動力性,減少燃料消耗,降低排氣污染。由于環保和節能的需要,汽車的輕量化已經成為世界汽車發展的潮流。試驗證明,若汽車整車質量減輕10%,燃油效率可提高6%~8%;汽車整備質量每減少100 kg,百公里油耗可降低0.3~0.6 L;汽車質量減輕1%,油耗可降低0.7%[1]。

2 輕量化迫切趨勢

2021 年2 月20 日,由工業和信息化部組織制定的強制性國家標準GB 19578—2021《乘用車燃料消耗量限值》由國家市場監督管理總局、國家標準化管理委員會批準發布,于2021 年7 月1 日起正式實施。該標準規定了燃用汽油或柴油燃料、最大設計總質量不超過3 500 kg 的M1 類車輛的燃料消耗量限值要求,是我國汽車節能管理的重要支撐標準之一。在該標準要求下,整車輕量化是每個主機廠提升競爭力必經之路,同時零部件生產企業作為汽車工業重要環節,應該在輕量化零部件研發起到主導性作用[2]。

汽車的離合器踏板、制動踏板作為汽車五大操縱機構總成之一。制動離合踏板作為安全保安件是汽車駕駛實現車速行駛狀態的控制直接操縱總成。汽車踏板有著嚴格質量要求,在QC/T788 中對踏板彈性變形、永久變形、耐久等有著嚴格技術要求。作為專業的踏板研發生產企業如何在滿足標準要求的前提下給顧客提供質量更輕、成本更低、質量更優的產品,不斷提升研發手段、固化設計標準、拓展研發視野、優化升級工藝等手段,通過新材料應用、新技術應用、新結構設計將踏板性價比做到更優,從而完成主機廠每個產品的減重率的要求。

3 新材料應用

近年來隨著科技的革新以及新材料的不斷誕生,從汽車結構來說,新型輕量化材料分為兩類:一類是低密度的輕質材料,如合金,塑料、復合材料;一類是高強度材料。

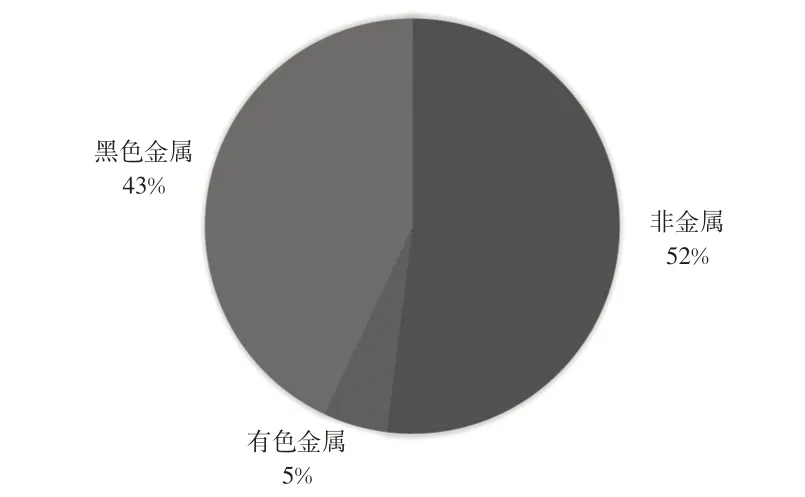

通過對國內汽車行業踏板使用材料調查,發現主要使用材料有三大系列:黑色金屬、有色金屬、非金屬(圖1)。

圖1 踏板材料分布

其中,非金屬材料基本全部使用了短玻纖增強尼龍(PA66+GF40),黑色金屬主要使用Q235-DL510 系列汽車鈑金沖壓。

3.1 PP+LGF40的應用

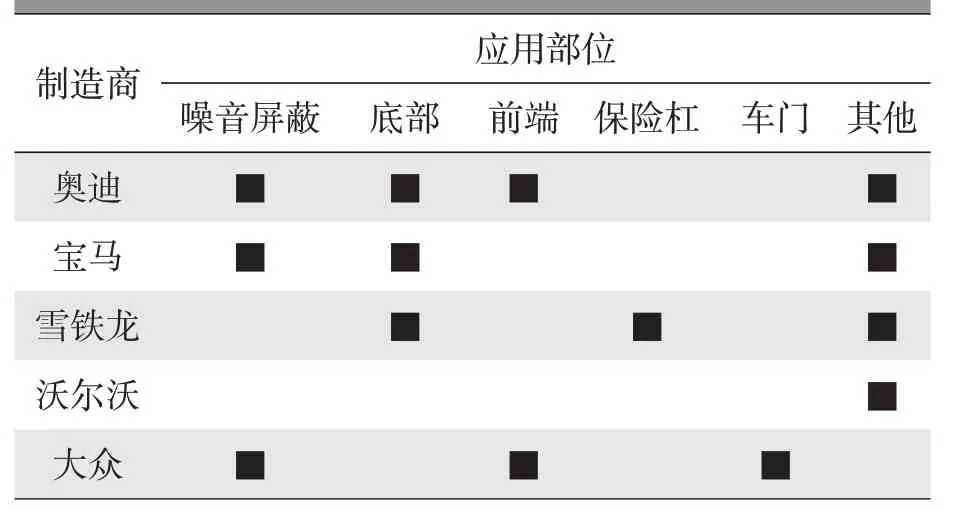

“以塑代鋼”是實現輕量化的最有效的方式之一,長波纖增強塑料(PP+LGF)是指以熱塑性樹脂為基材,以長度在10~15 mm 的增強玻璃纖維為骨架而混合生產成的塑料顆粒,具有密度低、強度高、模量高、尺寸穩定、低親水性等特點,近年來在汽車零部件上應用越來越廣泛[3]。PP+LGF 在歐洲汽車品牌中的應用如表1 所示。

表1 PP+LGF在歐洲汽車品牌中的應用

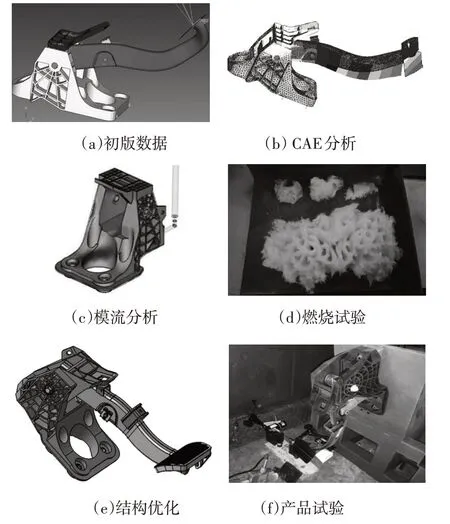

汽車制動踏板作為架構安全件,在PP+LGF 使用時不但要利用好其優越材料性能,做好減重的輕量化方案設計。同時由于長玻璃纖維在注塑的材料極易產生玻纖堆積,致使整體支架內玻纖分部不均,踏板支架整體受力下降。需要開展專業結構CAE 模擬、模流分析、試驗驗證和燃燒試驗。如圖2 所示,對某項目踏板的分析全過程。

圖2 某項目PP+LGF應用分析過程

該踏板PP+LGF 較原來結構質量減少700 g,減重率達到了33%,同時成本降低6%,所有試驗性能優于原沖焊件結構。

3.2 鋁合金、鎂合金的應用

據統計,近三十幾年來美、日、德等國汽車龍頭企業,其車輛使用鋁合金用量5 kg 到現在的280 kg,鎂合金用量也達到了50 kg 以上。

鋁及鋁合金作為零件材料有許多顯著的優點,在滿足相同機械性能的條件下質量比鋼材降低60%左右,且在碰撞過程中比鋼多吸收50%的能量。鎂及鎂合金相對于鋼材、鋁材的強度、剛度都是最高的,其密度為1.8 g/cm3,僅是鋼的1/5,鋁的2/3,其優勢顯而易見。

鋁合金、鎂合金在汽車踏板支架可以有效地做到輕量化、低成本和高品質,但是要做到壓鑄分析和防腐的重點關注。如圖3 所示,為已在開發量產的鋁合金和鎂合金踏板。

圖3 鋁合金和鎂合金踏板

新型材料的應用充分體現了作為踏板專業研發生產企業,在汽車輕量化、低成本、節能環保發展的趨勢下提供更好更專業服務,通過技術創新與技術引用等方式,為主機廠每個零部件減重率做好最優的方案。

4 新結構設計

汽車結構輕量化優化設計是指通過采用先進的優化設計方法和技術手段,在滿足永久變形、彈性變形、模態、碰撞安全性等諸多方面的性能要求,以及相關的法律法規標準的前提下,使用部件薄壁化、中空化、小型化、復合化實現輕量化。利用CAD、CAE 技術,可以準確實現車身實體結構設計和布局設計,相關數據進行工程分析和永久變形、彈性變形計算。

4.1 踏板臂輕量化

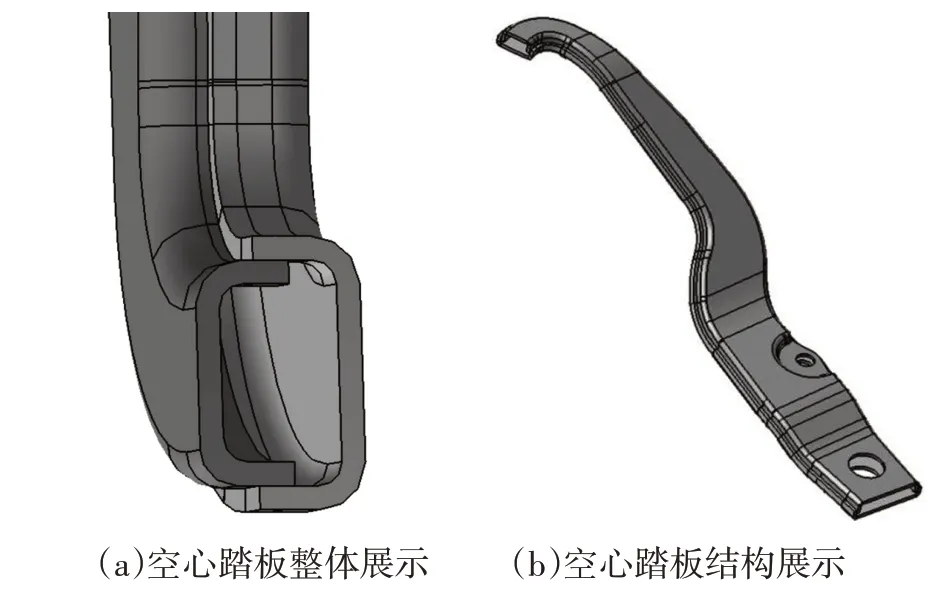

傳統的踏板臂一般采用8~10 mm 厚的中高強度板沖壓件,很適合汽車部件薄壁化的要求,將8 mm 厚的板料優化成厚為2.0 mm 高強度板,采用中控化之后,將踏板臂整體厚度控制在14~16 mm,這樣大大降低了踏板左右側向彈性變形量,同時零件自身減重率可以達到45%左右。材料用量減少,單件成本降低,做到輕量化提質降本三方面優化。圖4 所示為某車型的對扣式空心踏板臂結構。

圖4 對扣式空心踏板臂

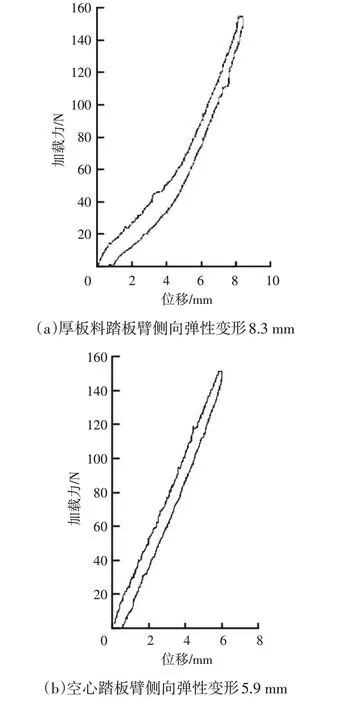

由于對扣式空心踏板臂厚度較原來增加2 倍,按照QC/T788 中側向彈性變形測試中較原單一厚板料大大提高,如圖5 所示,踏板臂空心化前后側向彈性變形比較。

圖5 踏板臂空心化前后側向彈性變形比較

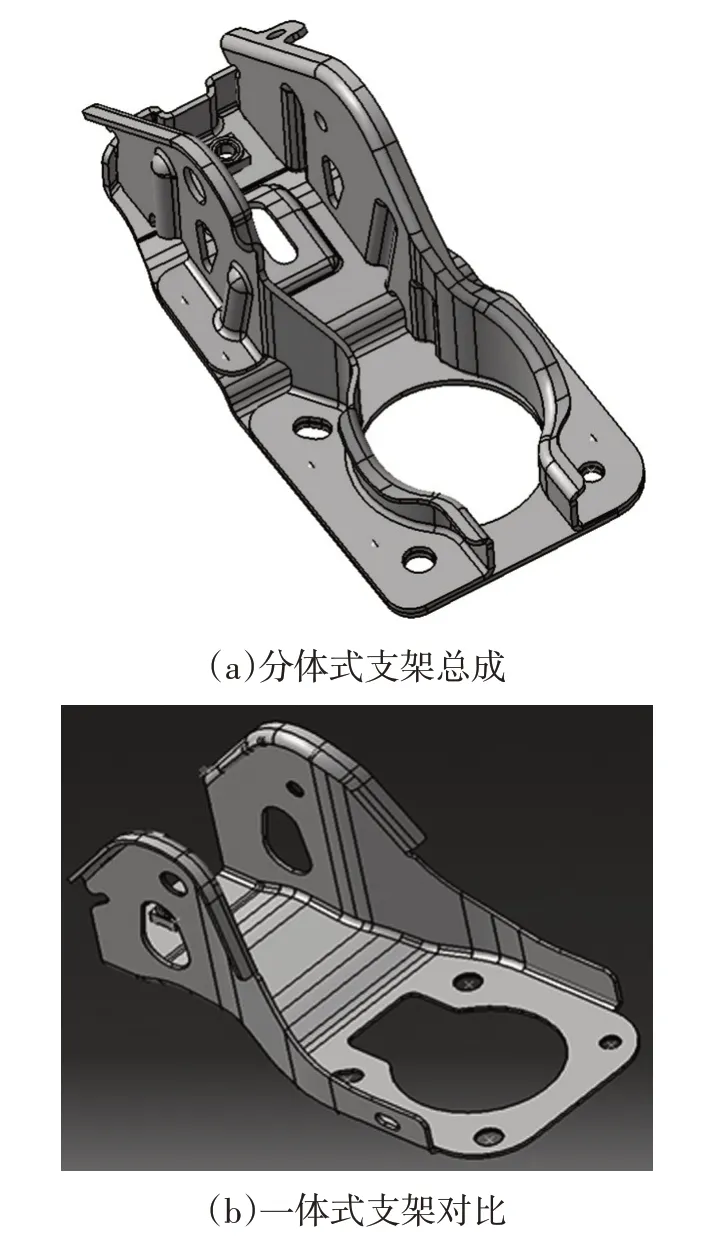

4.2 踏板支架輕量化

踏板支架一般采用底板、左支架、右支架、開關支架4 個件焊接組合,但是所有子件沖壓總工序較長,且各子件通過焊接聯接。通過結構優化,沖壓ATUOFROM 模擬分析,將底板、左支架和右支架合成一個件(圖6)。一體式支架大大提高材料利用率,縮短了沖壓工序,取消了焊接工序。不但降低制造成本,提升尺寸穩定性,結構強度也大幅提升。

圖6 分體式支架總成與一體式支架對比

4.3 其他零部件輕量化

制動離合踏板支架總成中,不但主體件有輕量化解決方案,同時各個零部件都有輕量化解決方案,如中心軸采用空心管替代,踏板片增加結構造型減薄料厚,中心軸螺母擰緊采用中空鉚接軸鉚接,高強度板應用等,每一個件都有減重空間可挖(圖7)。

5 輕量化效果驗證

產品輕量化是基于對材料特性、產品結構、產品性能要求、CAE 分析、工藝保證能力及試驗驗證保證能力提升基礎上,關鍵核心要求是保證產品品質不降低甚至得到相應的提升。如表2 所示,輕量化結構CAE 分析結果對比。

表2 踏板輕量化前后CAE比較 mm

從CAE 分析結果比較看踏板使用新材料和結構優化輕量化后,踏板的各項性能指標并沒有得到犧牲,而且有部分參數得到了提升。并且在實際試驗驗證和顧客駕駛車輛的踏板質感都有所提升。

制動離合踏板踏板運用新材料和新結構實現輕量化,同時簡化加工工藝,每個踏板成本較原來降低5%以上,為顧客創造收益和零部件供應商的競爭能力。

6 結束語

汽車輕量化技術要以創新需求為紐帶,以獲取汽車輕量化核心技術為長期戰略目標,大力發展新材料、新技術、新工藝、新產品。

在結構優化設計方面,汽車結構的尺寸優化、形狀優化和連續體拓撲優化已逐步發展成熟并得到廣泛應用,但汽車結構的多學科、多目標優化設計方法。

制動離合踏板運用增強塑料、對扣空心踏板臂、鋁合金一體化壓鑄的的輕量化解決方案,可以很好的在其他零部件上借鑒,如鋁合金的商用車懸置、鎂合金保險杠、長波纖水箱支架等,汽車零件輕量化可以相互借鑒和促進作用。