農(nóng)機(jī)輪盤零件的數(shù)控加工工藝分析*

孟曉華

(山西機(jī)電職業(yè)技術(shù)學(xué)院,山西 長治 046011)

0 引言

亞克力又稱為聚甲基丙烯酸甲酯(PMMA),是一種熱塑性好、抗老化性強(qiáng)的透明塑料制品,適合在各種環(huán)境中使用,尤其在建筑、家具、工藝品和車輛等領(lǐng)域得到廣泛應(yīng)用,不僅機(jī)械強(qiáng)度高,而且加工性能好,易成形。

本案例在數(shù)控加工工藝分析的基礎(chǔ)上,選用Siemens NX 加工模塊完成編程操作。NX 加工模塊不僅交互界面友好,而且具備用于鉆孔、攻絲和鏜孔等場合的點(diǎn)位加工編程功能,還可直接觀測刀具軌跡運(yùn)行情況,從而提升加工工藝優(yōu)化和編程操作效率。

1 任務(wù)分析

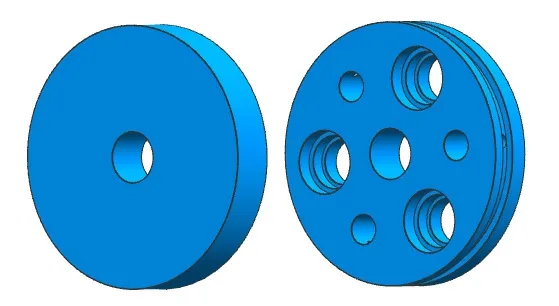

農(nóng)機(jī)輪盤零件毛坯及零件模型如圖1 所示,要求采用圖2 所示的德馬吉DMU50 五軸加工中心對該零件上的軸向階梯孔、通孔、環(huán)形槽、徑向沉孔等特征全部進(jìn)行加工,獲得圖3 所示的加工效果,進(jìn)一步驗(yàn)證數(shù)控加工工藝分析、數(shù)控加工工藝卡編寫及編程策略應(yīng)用等任務(wù)完成的正確性[1-4]。

圖1 毛坯及零件模型

圖2 DMU50 五軸機(jī)床

圖3 加工實(shí)物

工藝分析及工序卡編寫如下。

1)毛坯:毛坯規(guī)格確定為Φ163 mm×48 mm,中間Φ50 mm孔為預(yù)加工,作定位基準(zhǔn)用。

2)機(jī)床:德馬吉D M U 5 0 五軸加工中心(SIEMENS 840DSL系統(tǒng))主要參數(shù)如表1所示。該機(jī)床采用鑄鐵床身,具有高剛性、高穩(wěn)定性和高吸震性,使用性能良好,是世界技能大賽和全國職業(yè)院校技能大賽比賽用機(jī),在國內(nèi)院校及企業(yè)用戶中廣泛使用。

表1 德馬吉DMU50 五軸加工中心主要參數(shù)一覽表

3)裝夾:采用“三爪卡盤+芯軸+墊片+螺栓”的方式實(shí)現(xiàn)裝夾,既可以保證裝夾的穩(wěn)定性,又可有效提升裝夾效率。其中,三爪卡盤規(guī)格為Φ150 mm。

4)刀具:①用Φ12 立銑刀完成Φ260 mm 外圓、3 組階梯孔(Φ62.5 mm、Φ52 mm、Φ44 mm)、3 個(gè)Φ29.5 mm 通孔的粗銑加工;②用Φ6.8 鉆頭鉆沿周向均布的3 個(gè)Φ6.8 mm 通孔;③用Φ8 鍵槽銑刀銑3 個(gè)Φ14 mm 深8 mm 的沉孔和15 mm×7 mm 環(huán)形槽;④用Φ10 立銑刀精銑Φ260 mm 外圓、3 組階梯孔(Φ62.5 mm、Φ52 mm、Φ44 mm)和3 個(gè)Φ29.5 mm 通孔;⑤用Φ6 倒角刀對孔口、輪緣倒角;⑥用梳齒螺紋銑刀(螺距1.5 mm)配作螺紋。

5)工序:輪盤零件數(shù)控加工工序卡如表2所示。

表2 數(shù)控加工工序卡

2 編程過程

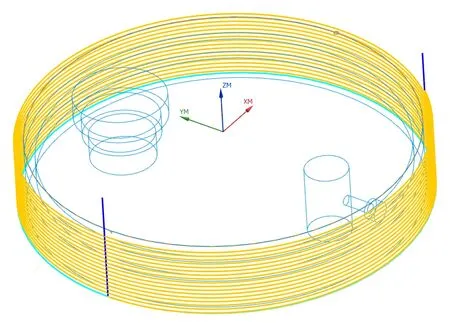

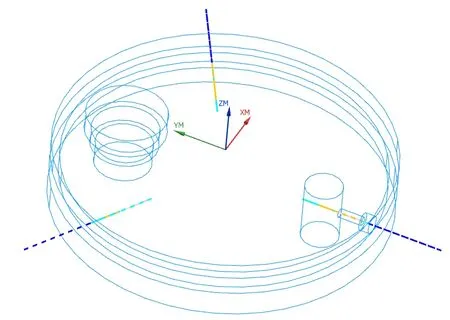

1)粗銑Φ260 mm 外圓、階梯孔(3×Φ62.5 mm、3×Φ52 mm、3×Φ44 mm)和3×Φ29.5 mm 通孔。設(shè)置工件坐標(biāo)系位于上部中心處,采用“平面銑PLANAR_MILL”策略,以“曲線/邊”模式選擇外圓邊線作為邊界,指定底部-0.5 mm 處為底面。切削模式設(shè)為“輪廓”,切削層設(shè)為“僅底面”,采用Φ12刀具以“沿形狀斜進(jìn)刀(斜坡角0.2°,高度0.5 mm,高度起點(diǎn)前一層,最小斜面長度10%)”方式下刀至加工平面后,開始繞外圓切削[5-6],刀路如圖4所示。采用上述相同策略和刀具,選擇階梯孔上邊線作為邊界,并指定上部孔底為加工平面。通過“跟隨周邊”方式以“螺旋(斜坡角2°,最小斜面長度5%)”進(jìn)刀類型切削至加工平面后,開始“向外”擴(kuò)展切削[7-9];對于階梯孔中部孔和下部孔,僅需在此基礎(chǔ)上變更邊界并指定相應(yīng)底面后便可得到,而對于通孔,由于其呈“小直徑、大深度”的特點(diǎn),加工必然出現(xiàn)排屑困難等問題,因此在基本策略不變的前提下通過合理分層實(shí)現(xiàn)通孔加工。將階梯孔上、中、下三部分刀路和通孔刀路分別進(jìn)行“變換”,獲得其他特征的加工刀路,如圖5所示。

圖4 Φ260 mm外圓粗銑刀路

圖5 階梯孔和通孔粗銑刀路

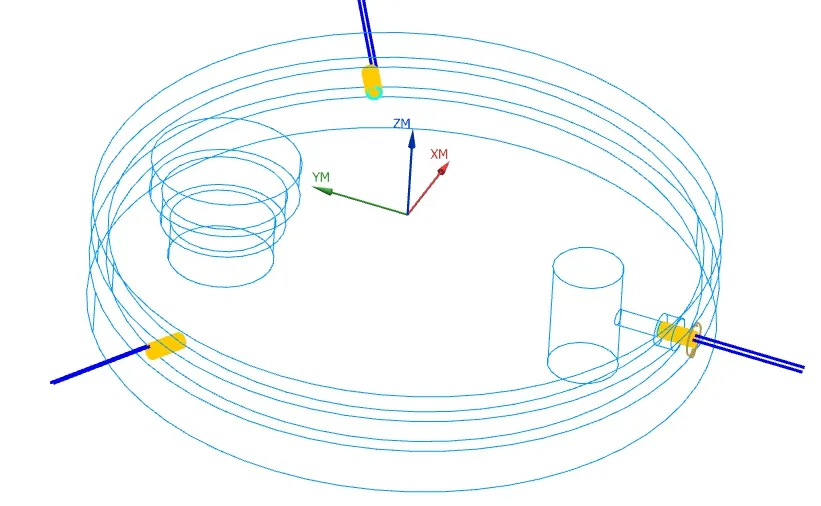

2)鉆沿周向均布的3×Φ6.8 mm 通孔。采用“定心鉆SPOT_DRILLING”策略和Φ6.8 鉆頭,按照“鉆,深孔”循環(huán)方式實(shí)現(xiàn)“機(jī)床加工周期”運(yùn)動輸出,考慮到鉆孔循環(huán)六大步驟及鉆尖影響,設(shè)置參數(shù)為“頂偏置5 mm、底偏置8 mm”“深度50 mm”。“變換”刀路,得到另兩處通孔鉆削刀路,如圖6所示。

圖6 Φ6.8 mm孔鉆削加工

3)銑3×Φ14 mm(深8mm)的沉孔和15 mm×7 mm 環(huán)形槽(四軸定向)。采用“平面銑PLANAR_MILL”策略,選擇孔邊線作為邊界并指定沉孔底為底面。由于孔徑較小且呈現(xiàn)徑向均布特征,需要更換為Φ8 立銑刀,按照“輪廓”模式切削并清根。進(jìn)刀按照“沿形狀斜進(jìn)刀(斜坡角1°,最小斜面長度10%,高度0.5 mm)”方式切削至底面后再沿孔周加工,其余兩孔刀路經(jīng)“變換”獲得。與前述相同策略不同的是,該操作必須將刀軸調(diào)整至孔底垂直方位,否則刀路無法正確生成。沉孔加工刀路如圖7所示。銑15 mm×7 mm 環(huán)形槽時(shí),則需選擇“可變輪廓銑VARIABLE_CONTOUR”策略用Φ8 立銑刀通過四軸定向方式加工,以“曲線/點(diǎn)”驅(qū)動方法選擇環(huán)形槽底中部輔助圓,按照“遠(yuǎn)離直線”方式設(shè)置刀軸遠(yuǎn)離零件軸線[10-12]。由于切削層較厚,需先以“插銷”方式從徑向沉孔中心處下刀后分多層完成槽中部大余量切除后,再以同樣策略切除槽壁少許余量。需要注意的是:槽壁加工時(shí),無論是左側(cè)還是右側(cè),均需選擇槽底和槽壁交叉圓作為驅(qū)動曲線。環(huán)形槽加工刀路如圖8 所示。

圖7 沉孔加工

圖8 環(huán)形槽加工

4)精銑Φ260 mm 外圓、3×Φ62.5 mm 孔、3×Φ52 mm 孔、3×Φ44 mm 孔和3×Φ29.5 mm 孔。選擇“平面銑PLANAR_MILL”策略。由于是精加工,無需進(jìn)行大量材料去除,每步僅需以“輪廓”切削模式在底部加工一周同時(shí)精光底和壁即可。不同之處在于,精銑Φ260 mm 外圓時(shí),進(jìn)刀和退刀均以“線性-相對于切削”方式進(jìn)行,而在精銑階梯孔和通孔時(shí),則均以“圓弧(半徑1.5 mm)”方式進(jìn)行,注意,銑削各階梯孔下孔、通孔和外圓時(shí)均需要將底面設(shè)置于底面下方0.5 mm 處,防止出現(xiàn)刀具切削不足的現(xiàn)象發(fā)生。加工刀路如圖9所示。

圖9 Φ260 mm外圓輪廓和軸向孔精加工

5)倒角(孔口、輪緣)和銑螺紋(配作)。孔口倒角時(shí),采用“固定輪廓銑FIXED_CONTOUR”策略。以“曲線/點(diǎn)”驅(qū)動方法選取全部孔口邊緣,更換刀具為D6×50L×90°倒角刀,進(jìn)退刀設(shè)置為“圓弧(半徑1 mm)-垂直于刀軸”,刀軸沿“+ZM”,通過變換刀路,形成其余三組相同刀路。輪緣倒角時(shí),由于是徑向加工,需要采用“可變輪廓銑VARIABLE_CONTOUR”策略。以“曲線/點(diǎn)”驅(qū)動方法選取輪緣為驅(qū)動組,進(jìn)退刀設(shè)置為“圓弧(半徑0.5 mm)-垂直于刀軸”,最大不同之處在于,刀軸需要以“遠(yuǎn)離直線”方式遠(yuǎn)離零件軸線,通過變換刀路,形成另外一側(cè)相同刀路。加工刀路如圖10 所示。對3×Φ62.5 mm 孔進(jìn)行螺紋銑削時(shí),則需要采用“螺紋銑THREAD_MILLING”策略。選擇階梯孔上孔作為特征幾何體,更換刀具為梳齒螺紋銑刀(螺距1.5 mm),以“牙數(shù)”控制螺紋銑削軸向步距,通過變換刀路,形成其余兩處相同刀路,刀路如圖11所示。

圖10 孔口倒角和輪緣倒角加工

圖11 螺紋銑削

3 結(jié)論

本研究對亞克力材質(zhì)的輪盤零件進(jìn)行了詳細(xì)數(shù)控加工工藝分析,按照工藝要求,研究了基于NX 平臺的數(shù)控加工策略使用,并在DMU50 五軸加工中心上展開實(shí)踐探索,經(jīng)檢查,零件尺寸、位置、形狀等誤差均在要求范圍內(nèi),零件表面質(zhì)量較好。因此,本加工工藝方法對于加工同類材質(zhì)產(chǎn)品具有一定借鑒意義。

- 南方農(nóng)機(jī)的其它文章

- 高職院校“嵌入式”校地合作鄉(xiāng)村振興人才培養(yǎng)模式內(nèi)容建設(shè)研究*

- 農(nóng)機(jī)專業(yè)合作社發(fā)展現(xiàn)狀與對策研究*

——以貴州省為例 - 農(nóng)機(jī)安全監(jiān)管的重要性及對應(yīng)的強(qiáng)化措施分析

——以云南省為例 - 高職院校技能競賽新項(xiàng)目培育實(shí)踐*

——以數(shù)控機(jī)床裝調(diào)與技術(shù)改造項(xiàng)目為例 - 灌區(qū)節(jié)水改造工程中農(nóng)田灌溉渠道防滲關(guān)鍵技術(shù)研究

- 大型農(nóng)業(yè)機(jī)械維護(hù)與保養(yǎng)技術(shù)的應(yīng)用