延遲焦化裝置全流程硫分布預測與硫腐蝕

黨建軍

(中海油惠州石化有限公司,廣東 惠州 516086)

延遲焦化裝置硫平衡對裝置生產評估及改造具有重要的意義。對裝置原料和產品進行硫平衡計算,只能得到原料和產品的硫含量數據,但不能得到所有管線中物料的硫含量數據。在硫平衡的基礎上,該研究通過PRO/Ⅱ軟件對裝置全流程硫分布進行模擬,得到裝置內所有中間物料的硫含量數據,從而繪制裝置內所有管線中介質的硫分布數據圖。根據全流程硫分布和溫度分布數據,確定裝置內重點腐蝕部位,為裝置的防腐蝕改造和日常監控提供理論依據。

1 裝置簡介

某煉油廠延遲焦化裝置采用兩爐四塔工藝,生焦時間為18 h,裝置由焦化、吸收穩定和公用工程三部分組成。裝置檢修前,通過測厚發現許多管線存在腐蝕減薄現象,最大減薄率為33%,說明裝置腐蝕狀況較為嚴重。

2 裝置標定數據

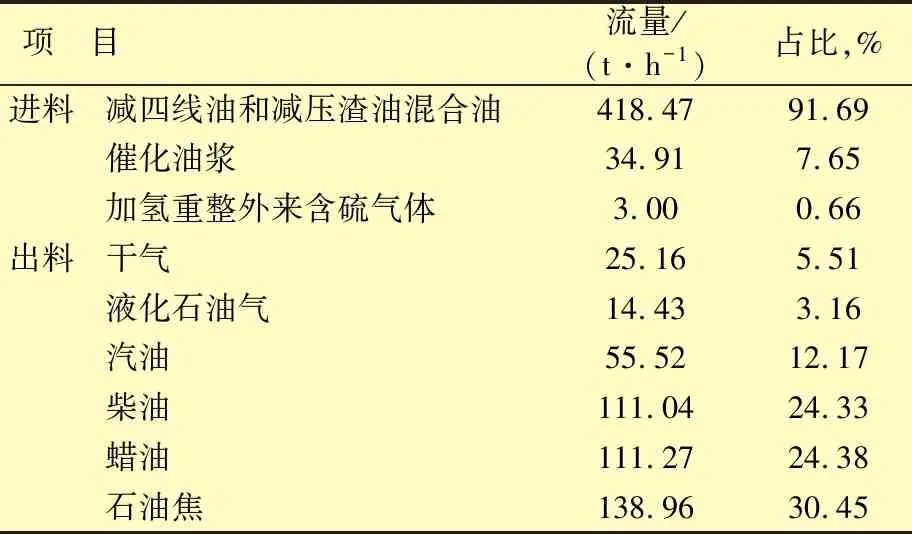

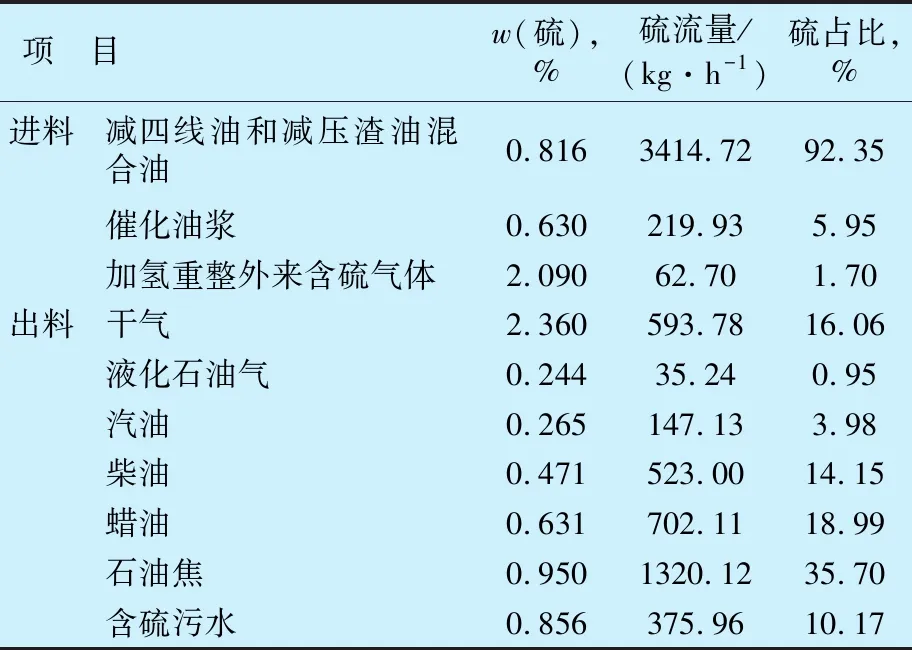

通過對裝置進行標定,得到物料平衡和硫平衡數據,分別見表1和表2。

表1 延遲焦化裝置物料平衡數據

表2 延遲焦化裝置硫平衡數據

由表2可以看出,延遲焦化裝置產品中硫主要分布在石油焦、蠟油和干氣中,尤其是石油焦中硫占比高達35.70%。

3 全流程硫分布模擬

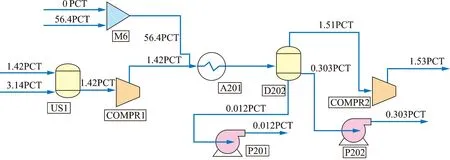

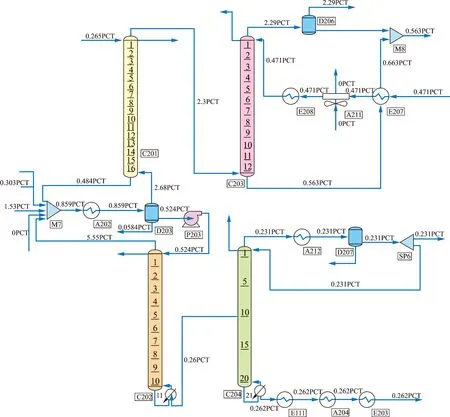

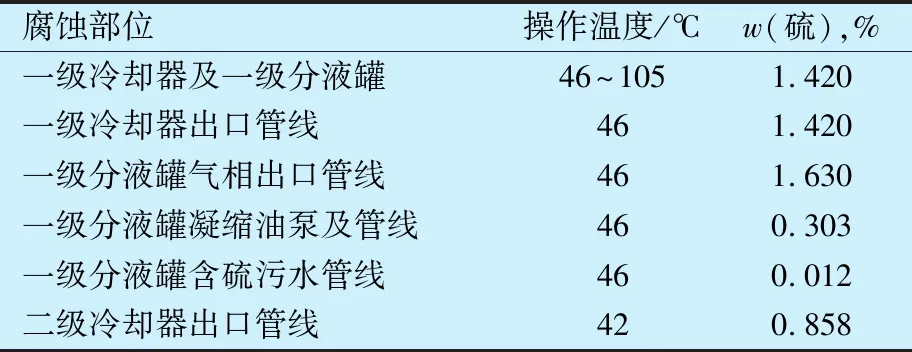

通過全流程硫分布模擬,得到整個裝置全流程物料的硫分布數據圖,其中焦化分餾系統、壓縮機系統和吸收穩定系統硫分布數據圖分別見圖1、圖2和圖3。圖中單位PCT為質量分數。

圖1 焦化分餾系統硫分布數據圖

圖2 壓縮機系統硫分布數據圖

圖3 吸收穩定系統硫分布數據圖

4 延遲焦化裝置硫腐蝕類型

延遲焦化裝置內的腐蝕類型主要是低溫濕硫化氫腐蝕、高溫硫腐蝕和高溫環烷酸腐蝕[1]。高溫硫腐蝕多為均勻腐蝕,控制較為容易,而濕硫化氫環境下的腐蝕則常以材料開裂破壞的形式表現出來,控制難度較大。

5 裝置低溫濕硫化氫腐蝕部位

5.1 濕硫化氫腐蝕環境定義

根據SH/T 3193—2017《石油化工濕硫化氫環境設備設計導則》,設備接觸的介質存在液相水,且具備下列條件之一時應稱為濕硫化氫腐蝕環境:

(1)在液相水中總硫化物質量濃度大于50 mg/L;

(2)液相水中pH值小于4,且總硫化物質量濃度不小于1 mg/L;

(3) 液相水中pH值大于7.6及氫氰酸(HCN)質量濃度不小于20 mg/L,且總硫化物質量濃度不小于1 mg/L;

(4)氣相中硫化氫分壓(絕壓)大于0.3 kPa[2]。

分餾塔頂冷凝系統、壓縮機系統和吸收穩定系統含硫污水中總硫化物質量濃度均大于50 mg/L,且氣相介質中硫化氫含量較高,氣相平衡分壓均大于0.3 kPa,因此分餾塔頂冷凝系統、壓縮機系統和吸收穩定系統中均存在濕硫化氫腐蝕環境。

目前主要采取降低硫含量、注入緩蝕劑和注水等措施來控制濕硫化氫腐蝕,例如在壓縮機一級與二級冷卻器入口注水、注緩蝕劑,在分餾塔頂空冷器入口注水,控制含硫污水pH值小于8.5,其總鐵質量濃度不大于3 mg/m3。

5.2 分餾塔頂冷凝系統

分餾塔頂冷凝系統的主要腐蝕類型為HCl-H2S-H2O腐蝕,主要腐蝕部位為分餾塔頂管線及頂部塔盤,具體部位見表3和表4。根據中國石化工藝防腐蝕管理規定,塔頂操作溫度要高于氣相中水露點溫度14 ℃以上。模擬計算的水露點溫度為97.8 ℃,操作溫度要控制在112 ℃以上,考慮到環境溫度變化,溫度要再提高10 ℃,因此實際操作溫度要控制在122 ℃以上,才能保證不產生液態水。在日常控制過程中,塔頂至空冷器部位無液態水,而空冷器至油氣分離罐部位及冷回流管線因操作溫度較低而存在液態水,且硫含量較高,極易發生低溫濕硫化氫腐蝕,腐蝕程度隨硫含量的增加而加重。

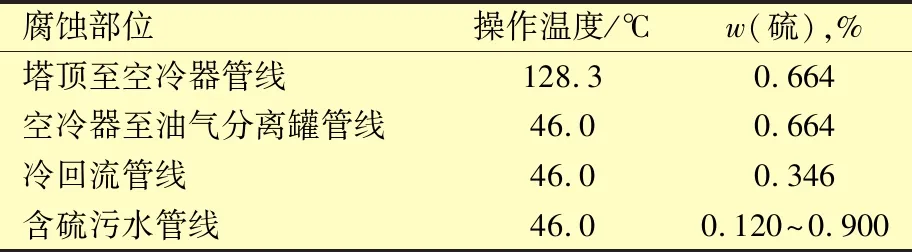

表3 塔頂冷凝系統腐蝕部位

表4 分餾塔頂部塔盤腐蝕部位

5.3 壓縮機系統和吸收穩定系統

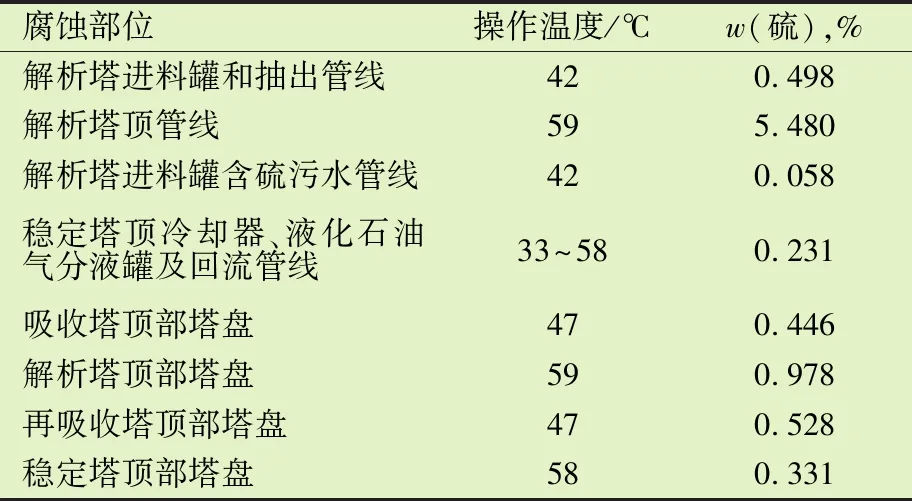

在延遲焦化裝置中,由于高溫和催化劑的作用,含氮化合物部分分解生成了易揮發的氨和氰化物[3]。氰化物存在于氣相中,當壓縮機系統和吸收穩定系統中有水存在時形成了HCN-H2S-H2O腐蝕環境。在CN-促進下,濕硫化氫腐蝕加劇。壓縮機系統和吸收穩定系統的主要腐蝕部位分別見表5和表6。

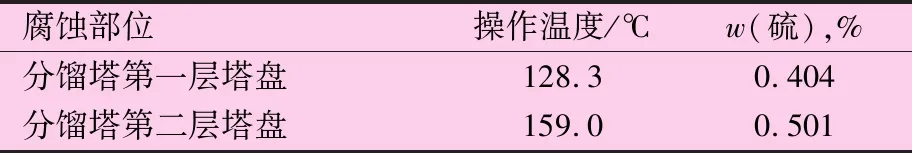

表5 壓縮機系統腐蝕部位

表6 吸收穩定系統腐蝕部位

6 裝置高溫腐蝕部位

延遲焦化裝置高溫腐蝕主要包括高溫硫腐蝕和高溫環烷酸腐蝕,腐蝕部位分布于焦炭塔、分餾塔蠟油抽出線、分餾塔底管線、加熱爐和進料線等高溫部位[4]。

6.1 高溫硫腐蝕部位

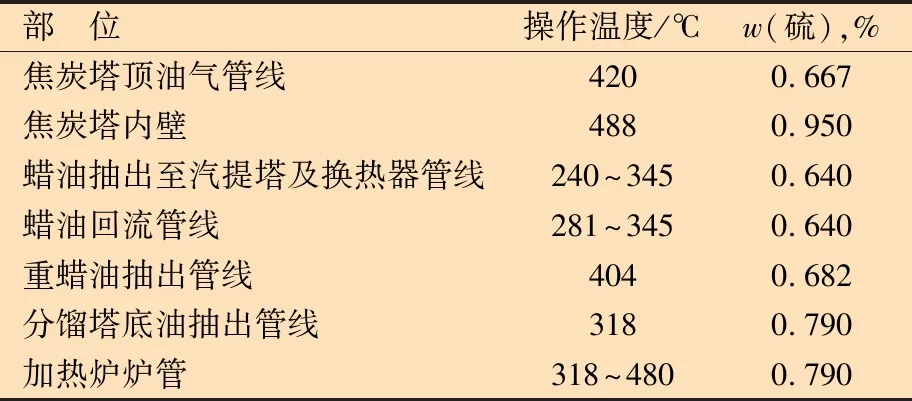

由于焦化加熱爐出口溫度較高,目前控制在493~507 ℃,減四線油、減壓渣油和催化油漿等混合原料經過焦化反應后,大量的腐蝕性較弱的硫醚和噻吩等非活性硫轉化為腐蝕性較強的硫化氫和硫醇等活性硫,使焦炭塔后工藝管線和設備的腐蝕加重,特別是分餾塔的蠟油和塔底油抽出管線腐蝕嚴重。高溫硫腐蝕主要是硫和硫化物對金屬的化學腐蝕,其主要腐蝕部位見表7。

表7 高溫硫腐蝕部位

6.2 高溫環烷酸腐蝕部位

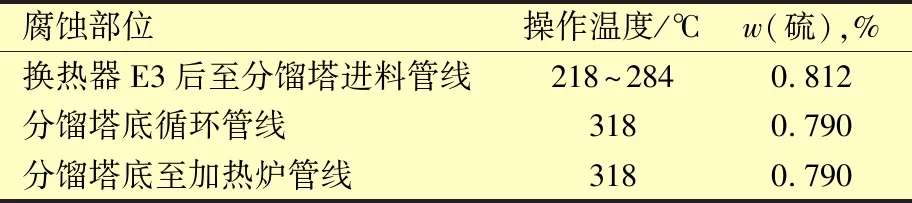

由于煉油廠原料中含有高酸原油,使煉油二次加工裝置也受到重大影響。目前延遲焦化裝置原料的酸值一般為1.2~1.6 mgKOH/g。環烷酸腐蝕一般發生在232~315 ℃溫度范圍內,相關試驗報道表明,當溫度在200 ℃以上時,溫度每升高55 ℃,碳鋼和低合金鋼的腐蝕速率增加兩倍[5]。當溫度超過400 ℃時,金屬腐蝕速率急劇降低,這是因為環烷酸發生熱分解后在金屬表面形成了一層保護膜,抑制了環烷酸腐蝕。焦化加熱爐出口溫度在500 ℃左右,爐內熱裂化反應能破壞環烷酸,且爐管內壁的焦炭層具有保護作用,因此爐管很少發生環烷酸腐蝕,環烷酸腐蝕主要集中在焦化原料進料換熱器至焦化加熱爐入口的設備和管線等部位,具體部位見表8。

表8 高溫環烷酸腐蝕部位

當焦化原料酸值超過1.5 mgKOH/g時,腐蝕速度明顯加快。根據中國石化《煉油工藝防腐蝕管理規定》實施細則,若焦化原料酸值大于1.5 mgKOH/g,且進料段高溫部位的溫度高于240 ℃,則其選材宜考慮316不銹鋼,同時加強設備和管線的定期腐蝕檢測與高溫部位檢查。根據酸值測定結果,目前減壓渣油的酸值最高值為1.59 mgKOH/g,已超過控制指標,建議將溫度在240~284 ℃范圍內的進料段材質由碳鋼升級為316不銹鋼。

7 結 論

(1)全流程硫平衡和硫分布對裝置的日常監控非常重要,通過工藝模擬繪制裝置全流程硫分布圖,并根據日常原料情況變化,及時模擬、預測和更新硫分布圖數據。

(2)根據硫分布圖,重點對硫含量比較高、介質流速比較大的腐蝕部位進行日常檢查、測厚和在線監測等工作,了解裝置日常腐蝕狀況,及時進行整改和操作優化,保證裝置安全生產。