某樞紐工程表孔壩段溫控仿真分析及溫控措施研究

任海平 崔建華 田龍斌 張偉

摘 要:以某樞紐工程表孔壩段為研究對象,模擬壩體混凝土施工過程,進行三維溫度場與溫度應力仿真計算,分析大體積混凝土溫度場與溫度應力分布規律,針對出現較大應力的部位提出溫控防裂措施建議。結果表明:壩體混凝土大部分區域最高溫度滿足設計允許最高溫度要求,各向應力均較小;下游面附近區域應力水平較高,應采取一定的溫控防裂措施;對于高程414.5 m臨時過流面及下游溢流面混凝土,建議加強保溫或盡可能提前澆筑上層混凝土等措施,避免裂縫產生。研究成果可為類似工程混凝土溫控防裂措施的制定提供參考。

關鍵詞:表孔壩段;溫度應力;仿真;防裂;溫控措施

中圖分類號:TV642.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標志碼:A

0 引 言

碾壓混凝土是一種干硬性貧水泥的混凝土,以低熱著稱,過去人們不太關注其溫度控制問題。但由于外界條件的復雜性,碾壓混凝土重力壩裂縫問題依舊突出,溫度應力是混凝土產生裂縫的主要原因。近幾十年來,國內外學者在大體積混凝土溫控防裂研究方面取得了顯著的成果[1-6],在碾壓混凝土筑壩技術方面,張國新[7]從碾壓混凝土的材料特性、施工特點、溫度場及溫度應力的變化特征入手,介紹了碾壓混凝土仿真分析方法和應注意的問題。邢坦等[8]通過對街需碾壓混凝土壩的溫控研究,提出一冷結束后應進行必要的控溫,且在入冬前對混凝土進行必要的中期降溫。任金珂等[9]通過多方案的比較分析,推薦內部通水、表面保溫的溢流壩溫控段優化方案,林鵬等[10]結合智能通水技術對低熱水泥碾壓混凝土壩適應性智能通水策略進行了研究。雷升云[11]研究了氣溫年變幅大等特殊氣候條件下的碾壓混凝土施工過程中溫控措施。黃艷梅[12]結合烏弄龍大壩研究了碾壓混凝土高壩大升層施工溫控技術。這些研究成果大大推動了碾壓混凝土壩溫控防裂技術的進步。但混凝土壩的抗裂性能受結構、材料、環境、施工等多種因素影響,溫控設計時,仍需根據現場情況及各種條件開展相關研究,提出有針對性的溫控措施,達到溫控防裂的目的。本文針對漢江上游某水利樞紐表孔壩段,結合工程現場的環境特點和施工安排,通過多方案的溫度場與溫度應力仿真對比,分析施工中各種溫控措施對壩體混凝土工作性態的影響,為混凝土施工溫控措施優化提供技術支撐。

1 計算模型及計算條件

1.1 計算模型

該工程表孔壩段共有4個壩段,從溫控不利角度考慮,選取寬度較大的10#壩段為研究對象,計算模擬范圍包括壩體和部分基礎,其中基礎在上下游及深度方向各模擬1.5倍壩高。壩段順水流向長度為46.05 m,壩段寬度為30.0 m,最大壩高為65.0 m,閘墩厚度為5.5 m,建基面高程為392.0 m,堰頂高程為425.0 m。計算模型見圖1。

溫度場計算中,基礎各側面、底面取絕熱邊界。混凝土與氣溫接觸的邊界,按第三類邊界條件處理。汛期及后期運行期,水面以下部位取為水溫邊界,其它部位取為氣溫邊界。應力計算中,基礎左右兩側面、基礎下游面取法向約束,基礎底面取三向約束。考慮到各壩段間設有橫縫,壩體兩側面取為自由面。

1.2 混凝土與基巖力學、熱學性能參數

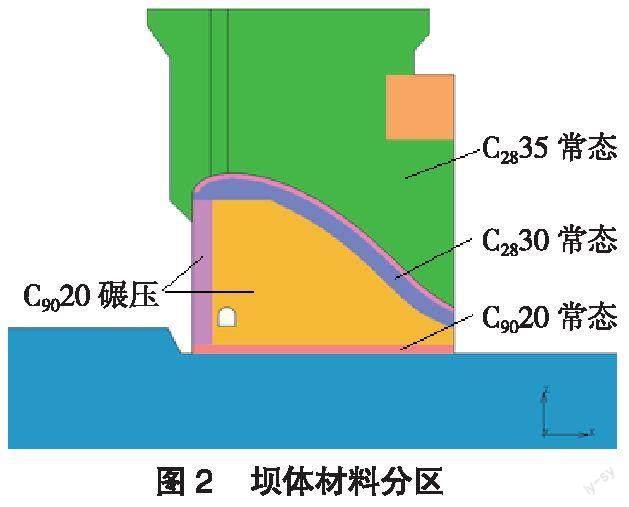

表孔壩段下部巖體為閃長巖微新巖體,基巖彈性模量取為27.5 GPa,泊松比取0.25,不計自重。壩體內部內部采用碾壓混凝土,在壩體建基面、上下游面、溢流面部位采用常態混凝土,形成一種“金包銀”的包裹剖面型式,壩體材料分區見圖2。

各類混凝土彈性模量采用表達式(1)擬合,擬合系數見表1。

式中:E0為混凝土最終彈模(GPa);t為混凝土齡期(d)。

各類混凝土絕熱溫升采用式(2)擬合,擬合系數見表2。

式中:θ(t)為混凝土絕熱溫升(℃);t為混凝土齡期(d)。

1.3 邊界溫度條件

根據壩址區附近氣象站年平均氣溫統計數值以及壩址區高程位置,計算得到壩址區年平均氣溫為15.2 ℃,1月份月平均溫度最低為2.9 ℃,7月份月平均溫度最高為26.5 ℃。根據2018—2019年壩址區實測河水溫度統計,結合類似工程經驗分析,得到壩址區江水年平均水溫為16.2 ℃,1月份月平均水溫最低為3.9 ℃,7月份月平均水溫最高為27.5 ℃。

1.4 施工措施

1.4.1 施工進度控制

表孔壩段混凝土于1月開始澆筑。當年5月底,混凝土全線澆筑至414.5 m;6月至10月,壩體度汛;第二年1月,繼續澆筑上部混凝土,其中溢流面高程418.0 m以下、418.0 m以上混凝土分別于4月中旬和下旬澆筑;第二年5月底,全線上升至446 m高程,汛期由表孔泄流度汛,壩體繼續澆筑;第二年7月底,表孔壩段全線澆筑至壩頂高程455 m。

1.4.2 澆筑溫度控制

11月至次年3月,澆筑溫度為12.2℃以下;4月、10月,澆筑溫度控制在18℃以下;5—9月澆筑溫度控制在22℃以下。

1.4.3 施工溫控措施

(1)水管布置。冷卻水管在混凝土內按蛇形并垂直水流方向布置,水管內徑為28.0 mm,壁厚2.0 mm。基礎約束區混凝土內埋設冷卻水管進行初期通水冷卻,冷卻水管間距一般為1.5 m×1.5 m,基礎強約束區水平間距加密至1.0 m,對于2.0 m以上層厚中間增加一層冷卻水管。

(2)保溫材料及保溫措施。夏季采用灑水降溫。冬季兩側采用2 cm厚聚乙烯泡沫板,澆筑層表面采用黑心棉。

2 計算方法

混凝土及基巖視為均質各向同性體。溫度場計算遵循固體熱傳導規律,采用常規方法求解[2],在空間上用有限元離散,在時間上采用向后差分的隱式差分格式。溫度應力的計算采用有限元法分時段進行計算,用初應變法考慮混凝土徐變效應[2]。計算中模擬大壩澆筑過程,各個澆筑塊的單元組根據澆筑順序依次生成。

3 混凝土溫度場及應力場時空分布規律

仿真計算中,澆筑溫度取擬定澆筑溫度,通水水溫取為12 ℃,通水流量取為1.0 m3/h,通水時長為14 d,不進行表面保溫。

3.1 壩體溫度場分布

圖3為下部大體積混凝土最高溫度。可知,墊層部位混凝土最高溫度為21.3 ℃,下部混凝土基本在23.0 ℃以下,繼續往上由于澆筑溫度及環境溫度的升高,混凝土最高溫度依次增大,中間高程處最高溫度約為27 ℃,高程414.5 m臨時過流面以下混凝土最高溫度約為29.5 ℃。堰頂下部以及下游結構混凝土部位溫度較高,最高溫度分別為31.7 ℃、38.0 ℃,主要原因是兩個部位的混凝土絕熱溫升相對偏高,而且高程414.5 m以下結構混凝土澆筑時,外界氣溫較高。壩體溫度場分布總體規律是碾壓混凝土區域溫度較低,滿足設計允許最高溫度,下游面常態混凝土區域溫度較高,后期降溫中過程可能會產生較大的應力。

圖4為對稱面各澆筑層中間點的溫度歷程。可知,各澆筑層中心點溫度變化規律基本一致。以高程401.0 m特征點為例,該澆筑層澆筑溫度為18 ℃,第4d達到最高溫度26.6 ℃,由于通水作用,溫度降低至23.0 ℃。之后由于上層混凝土的澆筑,溫度回升至25.2 ℃,后期降溫過程較為緩慢,準穩定溫度約為15.4 ℃。由于壩體尺寸相對較大,壩體內部混凝土降溫較慢,基本在第8~9年達到準穩定狀態,穩定溫度約在15.4 ℃。高程413.0 m接近高程414.5 m長間歇面,早期受氣溫影響波動較大,第二年1月受上部混凝土澆筑,溫度回升到21.0 ℃,后期由于接近溢流面邊界,受外界溫度變化影響,仍有小的溫度波動,變幅約0.9 ℃。

3.2 壩體混凝土應力場分布

圖5為壩體對稱面順流向和橫流向應力最大值云圖。可知,碾壓混凝土內部應力較小,順流向和橫流向拉應力最大值分別為1.07 MPa、1.10 MPa,高程414.5 m區域應力較大,兩個方向拉應力最大值分別達到2.72 MPa、2.10 MPa。壩體上游面、下游面處橫流向拉應力較大,最大值分別為1.82 MPa、2.27 MPa。這些應力較大部位存在一定的開裂風險,需進行必要的研究,提出相應的溫控措施。

圖6為壩體不同高程處特征點順流向應力歷程。可知,下部高程(高程392.8 m、401.0 m)特征點整個歷時過程應力均較小,后期隨氣溫年變化呈波動狀態。高程414.5 m(澆筑層頂面)混凝土應力較大,當年年底最大應力值達到3.0 MPa,該澆筑層中間部位應力最大值為1.83 MPa,后期由于上層混凝土的澆筑,層面處應力有明顯減小,中間部位應力最大值約為1.09 MPa,隨年氣溫變化波動。該部位產生較大應力的主要原因是當年10月汛期過后至第二年年初,表孔壩段未繼續往上澆筑,該時間段高程414.5 m層面一直祼露,屬施工長間歇,在年溫變化影響下,混凝土表面產生了較大的應力,超過混凝土的允許抗拉強度,有較高開裂風險,須對該層面應采取必要的溫控防裂措施。

4 溫控防裂措施影響研究

4.1 澆筑溫度的影響

分別計算擬定澆筑溫度、升高2℃、升高4℃時的壩體溫度場和溫度應力。可知,澆筑溫度升高時,壩體溫度場和溫度應力分布規律接近。當澆筑溫度升高2 ℃時,壩體內部溫度上升值在1.10~1.70 ℃。基礎約束區溫升值約為1.25 ℃,中間高程處溫升值約為1.36 ℃。當澆筑溫度升高4 ℃時,壩體內部溫度上升值在2.59~3.40 ℃。當澆筑溫度升高2 ℃時,壩體內部順流向和橫流向最大應力增加值均約0.1 MPa。當澆筑溫度升高4 ℃時,壩體內部順流向和橫流向最大應力增加值均約為0.2 MPa。

澆筑溫度每升高1℃,混凝土溫升值約為0.55~0.85 ℃,應力最大值增大約0.05MPa。說明澆筑溫度的升高會引起壩體溫度的升高,導致后期壩體內部各向應力的增大,施工過程中應盡量降低澆筑溫度。

4.2 通水冷卻的影響

相對于不通水情況,采用1.0 m3/h進行通水時,澆筑塊的溫升峰值降低值約為5 ℃,后期壩體內部溫度也相對較低。通水情況下,混凝土早期應力略有升高,后期應力較小。需要注意的是,如果初期通水流量較大、通水時間較長,會導致混凝土早期降溫過大,使得混凝土初期應力較大,增大初期開裂風險。

4.3 表面保溫的影響

高程414.5 m為長間歇面,在當年10月份之后對該表面進行保溫,可使混凝土表面溫度年變幅減小,從而混凝土內外溫差減小,順流向應力有明顯減小,最大值從2.47 MPa減小至1.93 MPa,減小值約為0.54MPa。同樣,對于下游面附近混凝土,在保溫情況下橫流向應力減小值約為0.60 MPa。發生氣溫驟降,溫降幅度為9 ℃時進行表面保溫,高程414.5 m表面溫度變幅從6.45 ℃減小為1.04 ℃,產生的順流向應力從1.63 MPa減小為0.67 MPa。可知,保溫是減小壩體表面附近大應力的有效手段,建議在冬季降溫前或氣溫驟降前對大壩裸露面進行必要保溫。

4.4 澆筑時間的影響

按照初步擬定的混凝土施工過程,高程414.5 m以上混凝土于第二年1月開始澆筑,高程414.5 m表面一直裸露,由于年氣溫變化的影響,冬季時表面附近會產生較大的應力。考慮將高程414.5 m以上混凝土開始澆筑時間提前至上年11月中旬,結果表明,當上層混凝土澆筑時間提前時,該處混凝土順流向應力由3.0 MPa減小至2.43 MPa,減小值約為0.57 MPa。同樣對于溢流面混凝土,按照最初擬定的混凝土施工過程,于4月上旬澆筑,受年氣溫變化影響,冬季混凝土表面橫流向應力接近3.0 MPa,應力水平較高,如將該部位混凝土提前至3月中旬澆筑,特征點橫流向最大應力減小值約為0.58 MPa,開裂風險明顯降低。

5 結 論

采用大型三維水工數值分析工具,對表孔壩段大體積混凝土結構溫度場和溫度應力時空分布規律以及各類溫控防裂措施對壩體應力的影響進行了仿真計算分析。主要結論如下。

(1)壩體大部分區域混凝土的最高溫度滿足設計要求。壩體內部應力相對較小,開裂風險較低。在高程414.5 m長間歇面以及下游面附近混凝土應力較大,應采取表面保溫、加大通水力度、適當改變混凝土澆筑時間等措施減小混凝土應力,降低開裂風險。

(2)澆筑溫度的升高會引起壩體溫度的升高,導致后期壩體內部各向應力的增大,施工過程中應盡量降低澆筑溫度。

(3)進行通水能夠有效降低混凝土溫升峰值,降低后期應力,但應適當控制通水流量及通水時長,避免早期開裂風險。

(4)保溫能有效降低壩體表面附近的應力,建議在冬季降溫前或氣溫驟降前對大壩裸露面進行必要保溫。

(5)條件允許情況下,可適當調整特定區域混凝土澆筑時間,降低混凝土開裂風險。

總體而言,壩體碾壓混凝土區域絕熱溫升較低,采取一定的通水措施即可滿足溫控要求,但對于溢流面、上下游面部位,出于防滲或抗沖磨等目的,通常采用高標號常態混凝土,對其溫控問題,仍需給予高度重視。

參考文獻:

[1] 郭之章,傅華. 水工建筑物的溫度控制[M]. 北京:水利電力出版社,1990.

[2] 朱伯芳. 大體積混凝土溫度應力與溫度控制(第二版)[M]. 北京:中國水利水電出版社,2012.

[3] 龔召熊. 水工混凝土的溫控與防裂[M]. 北京:中國水利水電出版社,1999.

[4] 宮照光,高鵬,周秋景,等. 某重力壩岸坡壩段上游面裂縫對工作性態影響分析[J]. 中國水利水電科學研究院學報,2014,12(3):332-336.

[5] 許平,朱伯芳,張國新,等. 某重力壩溫控仿真計算及上游面裂縫成因分析[J]. 水利水電技術,2004,35(11):77-80,86.

[6] 鄧世順,王振紅,汪娟,等. 大壩混凝土施工期溫控措施的時間和空間優化[J]. 人民黃河,2019,41(8):124-128.

[7] 張國新. 碾壓混凝土壩的溫度應力與溫度控制[J]. 中國水利,2007(21):4-6.

[8] 邢坦,胡文才,王振紅. 碾壓混凝土壩陡坡壩段施工期溫控防裂研究[J]. 人民黃河,2020,42(2):132-137.

[9] 任金珂,李守義. 某碾壓混凝土溢流壩段溫控計算分析[J]. 西安理工大學學報,2010,26(4):443-448.

[10] 林鵬,李明,劉科,等. 低熱水泥碾壓混凝土壩適應性智能通水策略研究[J]. 水利學報,2022,53(9):1028-1038.

[11] 雷升云.三河口大壩碾壓混凝土澆筑溫度的計算分析[J]. 陜西水利,2021(2):184-186.

[12] 黃艷梅. 碾壓混凝土大壩大升層施工溫控技術[J]. 四川水力發電,2021,40(1):21-24.

Temperature Control of Dam Concrete at Surface Sluice of a Hydropower Station:Simulation and Measures

REN Haiping1,CUI Jianhua2,TIAN Longbin1,ZHANG Wei1

(1. Sinohydro Bureau 12 Co.,Ltd.,Hangzhou 310004,China;2. Center for Information Technology,Changjiang River Scientific Research Institute,Wuhan 430010,China)

Abstract:The temperature field and temperature stress of dam concrete at the surface sluice of a hydrojunction project were computed by simulating the concrete construction process. The distribution regularities of temperature field and temperature stress of mass concrete were examined,and crack prevention measures were proposed for areas subjected to large stresses. Results indicate that the maximum temperature in most areas of the dam concrete stays within the maximum allowable design value,and stresses in all directions are small. However,due to high stress levels near the downstream face,specific temperature-controlled anti-cracking measures should be taken. To mitigate potential cracks,heat preservation or pouring the upper layer concrete as early as possible should be taken for the temporary and the downstream overflow surface at elevation 414.5 m. The findings offer a reference for designing temperature-controlled anti-cracking measures for concrete in similar projects.

Key words:surface sluice dam;temperature stress;simulation;crack prevention;temperature control measures