球磨法提高無機反射涂料黏結強度

李茂紅, 周杏芝, 梁 雷, 屈樹新, 王 平, 李福海

(西南交通大學a.土木工程學院;b.材料科學與工程學院,成都 610031)

0 引言

反射涂料涂覆于建筑物表面利用其內部反射顏料反射太陽光,有利于建筑節能并減小高鐵軌道板的溫度變形。其中,有機反射涂料存在有毒、耐久性差的問題[1]。高鐵軌道板涂料因承受高鐵列車高速運行產生的巨大風力和雨水沖淋作用,需具有較好的黏結強度[2]。且涂料黏結強度低將導致涂層易從基體上脫落下來[3]。因此,進一步提高黏結強度,有利于延長涂料使用年限,拓寬使用范圍。

常用的提高涂料/砂漿與基體黏結強度的方法,包括添加硅烷偶聯劑[4],添加納米材料[5],涂覆前對基質表面進行處理[6],涂覆后進行熱處理[7]。添加材料,會導致反射顏料的占比降低,不可避免地削弱涂料的太陽能反射率,若含有吸光基團削弱作用還會進一步加劇。基體預處理或熱處理,不方便施工操作或導致成本明顯增加。因此,上述方式的使用均有一定的局限性。

而球磨法可在不改變原材料種類和數量的情況下,提高建筑材料的力學強度。這主要是因為球磨機研磨可減小膠凝材料或其固化劑的顆粒尺寸及晶粒尺寸,從而提高膠凝材料的反應活性。如,采用球磨機研磨粉煤灰制備的地聚物比采用未經研磨粉煤灰制備的地聚物黏結強度高80%[8]。研磨使珍珠巖基砂漿的抗壓強度由未經研磨的21.3 MPa提高到研磨45 min后的37.2 MPa[9]。因此,球磨法是可以在不降低太陽光反射性能前提下,通過改善黏結組分性能,并增強反應活性來提高反射涂料黏結強度的可行方法。但目前未見采用球磨法提高涂料黏結強度的相關報道。

針對這一情況,本文研發了一種具有高太陽反射率、耐水的無機反射涂料,即水玻璃基反射涂料的基礎上進一步提高黏結強度[10]。該水玻璃基反射涂料以K2O·nSiO2為膠凝材料,AlPO4為固化劑,TiO2為顏料,加水拌合制得。本研究通過球磨法對無機反射涂料中的固化劑進行改性,希望進一步提高涂料的黏結強度。球磨后的固化劑采用X-射線衍射儀(X-Ray Diffractometer,XRD)、激光粒度儀(Laser Particle Size Analyzer,LPSA)、掃描電子顯微鏡(Scanning Electron Microscope,SEM)進行性能表征。同時,以球磨后的固化劑制備無機反射涂料,測試其黏結強度,并采用紅外光譜儀(Fourier transform infrared spectrometer,IR)、SEM、能譜儀(Energy Dispersive Spectrometer,EDS)表征其微觀組成結構,探索提高涂料黏結強度的相關機理。

1 材料制備與表征

1.1 原材料

試驗所用材料:K2O·nSiO2,模數3.3,波美度40,含量34%,山東優索化工科技有限公司;AlPO4,山東優索化工科技有限公司;TiO2,成都市科龍化工試劑廠。

1.2 AlPO4 的球磨及性能表征

本研究采用YXQM-1L 行星式球磨機(長沙米琪儀器公司)對AlPO4進行球磨,其轉速為300 r/min,球磨時間40 min;然后置于DZF-6050 真空烘箱(上海精宏公司)中50 ℃烘至恒重,記為M-AlPO4;采用mastersizer 2000 激光粒度儀(Malvern Panalytical 公司)表征M-AlPO4的顆粒尺寸分布及平均顆粒尺寸;采用X’Pert ProXRD(飛利浦公司)表征其晶相及晶粒尺寸,其掃描電壓為40 kV、電流為20 mA,λ =0.154 nm,掃描速度2°/min;采用JSM-7800FSEM(JEOL 公司)表征形貌,測試電壓為10 kV,放大倍數為2000倍。以AlPO4為空白對照。

1.3 涂料制備及性能表征

(1)涂料制備。涂料采用K2O·nSiO2、M-AlPO4、TiO2和水以1∶0.1∶1.25∶0.38 的比例共混,攪拌制備涂料,對應命名為C/M-AlPO4。并以AlPO4替代MAlPO4制作涂料,命名為C/AlPO4作空白對照。

(2)性能表征。涂料采用WDW-50 材料力學試驗機(鑫光公司)測試黏結強度;采用5700FTIR(尼高力公司)表征涂料的紅外官能團,樣品制作采用KBr壓片法;采用SEM 表征涂料斷面形貌;采用X-Max 80EDS(OXFROD公司)進行面掃描,獲取P 元素在涂料中的分布。

2 結果與分析

2.1 球磨AlPO4 性能

(1)XRD 分析。圖1 所示為AlPO4和M-AlPO4的XRD譜圖,二者均在26.41°、20.74°、49.64°、39.03°等處出現衍射峰,與卡片號為JCPDS 100423 的AlPO4特征峰對應。上述結果表明,球磨既未致使AlPO4發生晶相轉變,也未致使新相形成,與Marjanovic 等[11]的研究結果是一致的。采用Jade 軟件計算AlPO4在最強衍射峰26.41°處的半峰寬,并用如下謝樂公式計算[12]:

圖1 AlPO4 和M-AlPO4 的XRD

式中:D為晶粒尺寸;λ 為X-射線衍射波長,λ =0.154 nm;β為最強衍射峰的半峰寬;θ為布拉格角。計算獲得M-AlPO4的晶粒尺寸為47 nm,明顯小于AlPO4的晶粒尺寸68 nm[12]。M-AlPO4晶粒尺寸更小,說明其具有更低的結晶度,甚至部分無定型化,這將使其反應活性得到提高[13]。可推斷,研磨使M-AlPO4晶粒尺寸減小,利于反應活性提高。

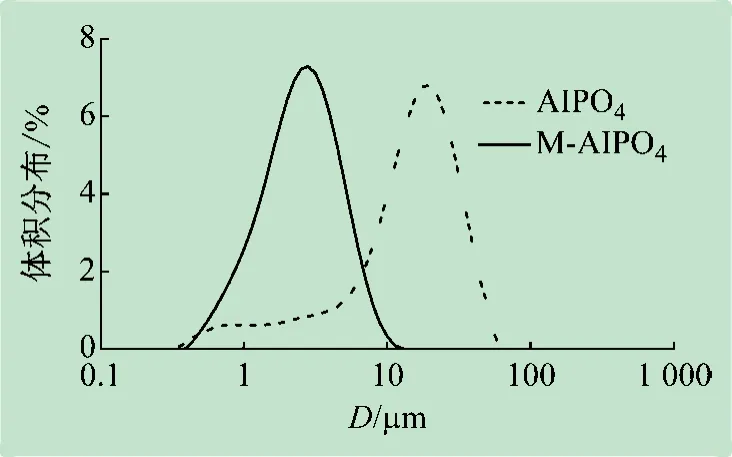

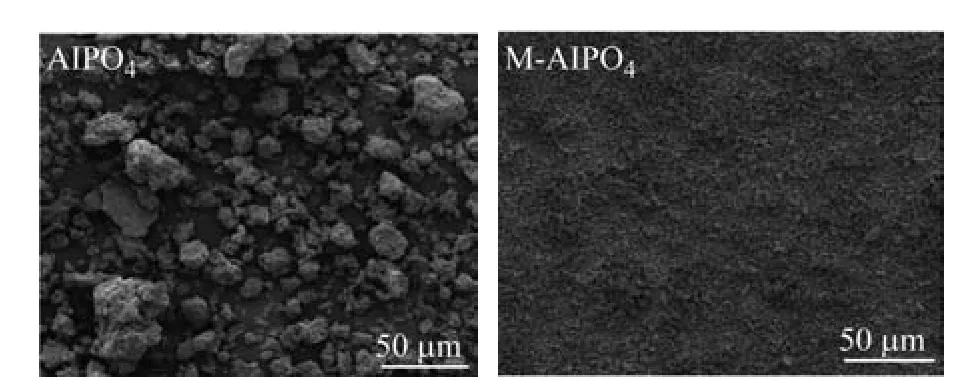

(2)激光粒度儀分析。圖2 所示為AlPO4和MAlPO4的顆粒尺寸分布曲線。由圖可知,AlPO4和MAlPO4的平均顆粒尺寸分別為2.7 和16.4 μm,表明球磨能明顯減小固化劑的平均顆粒尺寸。這是因為,球磨能產生大量能量碾壓AlPO4,而AlPO4呈脆性,因此易發生碎裂,致使顆粒尺寸減小。(3)SEM 分析。圖3 所示為M-AlPO4和AlPO4放大2000 倍的SEM 圖。由圖可知,2 種樣品呈現明顯差異,球磨后的M-AlPO4顆粒尺寸明顯小于未經球磨的AlPO4的顆粒尺寸,這也印證了激光粒度儀分析的結果。

圖2 AlPO4 和M-AlPO4 粒徑分布曲線

圖3 AlPO4 和M-AlPO4 的SEM

2.2 涂料性能及表征

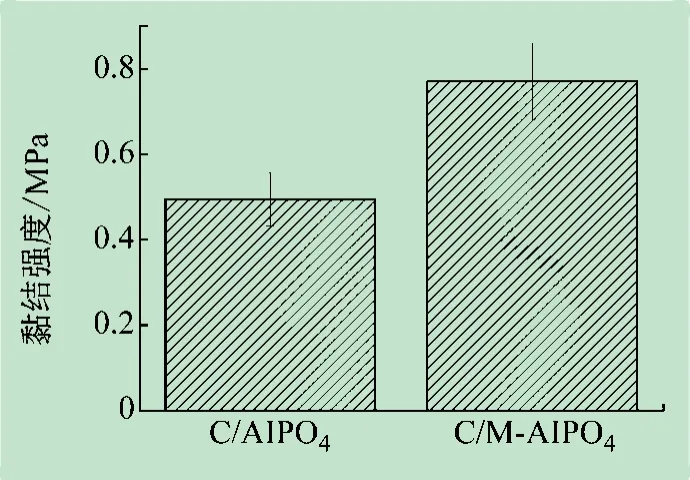

(1)黏結強度。圖4 所示為2 種涂料的黏結強度。C/M-AlPO4比C/AlPO4的黏結強度高57%,說明涂料固化劑的球磨能明顯提高涂料黏結強度,有利于耐久性的提高和使用范圍的擴大。而黏結強度提高的具體原因,還需進一步結合后面涂料的微觀組成、結構表征結果進行分析。

圖4 C/AlPO4 和C/M-AlPO4 的黏結強度

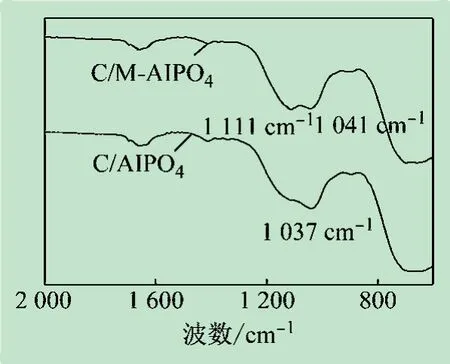

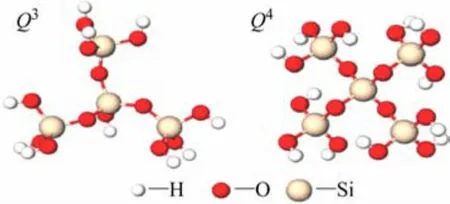

(2)FTIR 分析。圖5 所示為C/AlPO4和C/MAlPO42 種無機反射涂料在2000 ~600 cm-1波數范圍內的紅外吸收光譜圖。由圖可知,C/AlPO4在1037 cm-1附近出現吸收帶,而C/M-AlPO4的吸收帶則藍移至1041 cm-1附近。并且C/M-AlPO4在1111 cm-1附近新增了明顯的吸收帶。位于1037 ~1041 cm-1附近的吸收帶源于Q3的非對稱伸縮共振(Q3 表示中間硅原子通過Si-O鍵與3 個相鄰的硅原子相連)。位于1111 cm-1附近的吸收帶源于Q4的非對稱伸縮共振(Q4的結構為中間硅原子通過Si-O 鍵與4 個相鄰的硅原子相連)。其中,Q3中Si-O 的聚合程度小于Q4。Q3、Q4的分子結構如圖6 所示。根據上述分析,C/MAlPO4 中Si-O 的聚合程度高于C/AlPO4,即AlPO4 球磨后能更好地促進K2O·nSiO2凝結硬化,最終促進涂料黏結強度的提高[14]。Si-O 聚合程度的提高主要歸功于研磨減小了M-AlPO4的顆粒尺寸及晶粒尺寸。當制作涂料時,M-AlPO4與水接觸,溶解性提高,促進的化學解離反應,解離出更多的H+。從而降低涂料溶液的pH 值,提高K2O·nSiO2中Si-O聚合反應程度[15],從而提高涂料強度。

圖5 C/AlPO4 和C/M-AlPO4 的紅外光譜

圖6 硅酸鉀固化后Q3 和Q4 分子結構

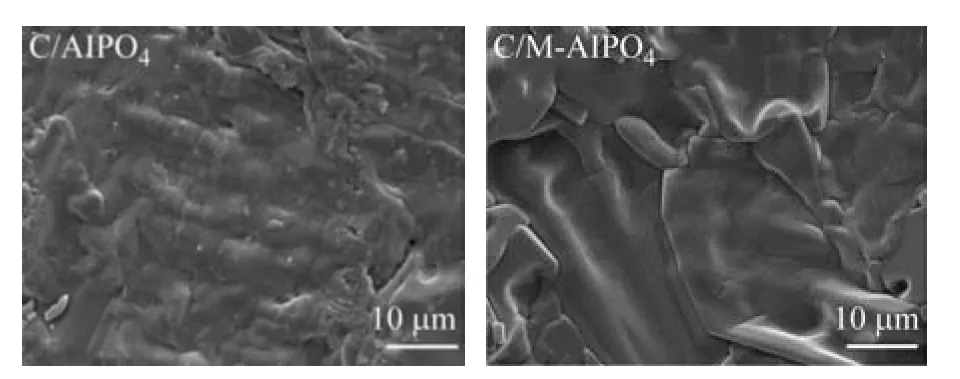

(3)SEM 分析。圖7 所示為C/AlPO4和C/MAlPO42 種無機反射涂層斷面的SEM 圖。由圖可知C/M-AlPO4涂層斷面相對C/AlPO4更平整均勻。Yuan等[14]發現在涂料制備過程中Si-O更高的聚合程度能減小收縮和孔隙,并形成更均勻、密實的涂層。類似地,上述紅外分析結果表明C/M-AlPO4中Si-O聚合程度更高,初步推斷這是提高C/M-AlPO4涂層平整均勻的原因之一。另外,M-AlPO4的顆粒尺寸和晶粒尺寸均比AlPO4小,更易均勻分散,這也是提高C/MAlPO4涂層斷面平整均勻的原因之一。

圖7 C/AlPO4 和C/M-AlPO4 的SEM

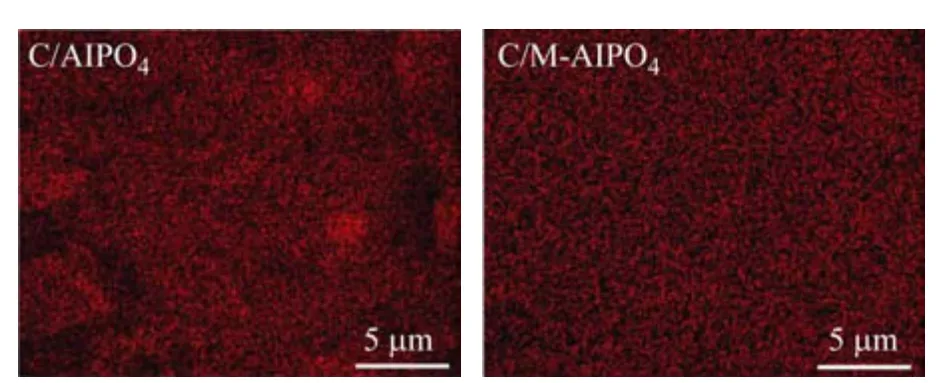

(4)EDS分析。圖8 所示為2 種涂料中P元素的EDS圖。其中,紅色亮點表示P 元素。由圖可知,C/M-AlPO4中P 元素分布更為均勻。原材料中,僅AlPO4含有P 元素,據此可推斷,M-AlPO4因研磨作用,提高了其在涂料中的分散均勻程度。同時有利于促進Si-O聚合物更均勻分布,從而提高涂料的黏結強度。這也印證了SEM 分析中關于M-AlPO4在涂料中分布更均勻的推斷。

圖8 C/AlPO4 和C/M-AlPO4 中P元素的EDS

3 結語

本文采用球磨機對涂料中的固化劑進行研磨,改善固化劑性能,通過實驗表征結果表明:①采用球磨機研磨的AlPO4作固化劑提高無機太陽反射涂料的黏結強度具有可行性;②研磨減小了AlPO4顆粒尺寸和晶粒尺寸;③研磨的AlPO4使涂料黏結強度提高;④AlPO4尺寸減小,增加其反應活性,促進涂料中Si-O更好地聚合和更均勻分布,最終使無機反射涂料更加密實。該方法是提高無機反射涂料黏結強度的有效方法,能拓寬該涂料的使用范圍和延長使用壽命。