高化學需氧量工業廢鹽炭化除雜及精制工藝研究

周兆安,李 俊,劉小文,周愛青,毛諳章

(1.廣東飛南資源利用股份有限公司,廣東肇慶 526233;2.廣東省工業固廢含銅污泥資源綜合利用工程技術研究中心,廣東肇慶 526233)

中國目前年產出工業廢鹽量超過2.0×107t[1],主要來自化工工業生產、濕法冶金、廢水處理、農藥生產等行業。根據工業廢鹽的成分,可將工業廢鹽分為單一鹽與混合鹽,其中以混鹽為主[2-3]。大部分工業廢鹽來源廣泛、成分復雜,且含有機物、重金屬等污染物質,2021年《國家危險廢物名錄》明確將工業廢鹽劃定為危險廢物[2]。由于工業廢鹽兼有資源屬性和污染屬性,如何在處理過程中消除其污染屬性,保留其資源屬性是人類面臨的重要挑戰。

廢鹽的資源化處理技術主要包括熱處理法[4-6]、洗鹽法[7-8]、制堿法[9]、電氧化法[10]等。其中,洗鹽法和制堿法受廢鹽組成及有機污染物的含量和類別影響較大,應用具有局限性,難以推廣[7,9]。電氧化法雖然具有反應迅速、易實現自動化等優點,但其處理效果易受反應溶液成分、電極板的材質及反應參數設置等影響,目前仍處于研發階段,難以在短期內實現工業化應用[10]。

熱處理法因適應性廣、資源化利用率高等優點,具有較好的推廣應用前景。但溫度的調控是熱處理法的關鍵點之一,若處理溫度過高則廢鹽會熔化[4],在應用過程中容易導致結圈、結塊和設備腐蝕等問題,不僅影響生產,而且會增加處理及精制過程的能耗[5,11];若處理溫度過低則有機物可能處理不徹底,殘留量較多,回收的鹽產品品質較差,產品附加值低[5]。

因此,本研究針對某高鹽高化學需氧量(COD)廢水處理產出的高有機污染物混合廢鹽,采用熱處理法,選用科學的調控工藝條件,確保廢鹽在不發生熔融燒結的前提下能實現有機污染物的高效去除,再通過常規凈化精制獲得高品質鹽產品,實現了資源的高效利用。該研究對此類環保廢鹽的工業化處理具有一定的指導意義。

1 實驗

1.1 實驗原料、試劑和儀器

1.1.1 實驗原料和試劑

原料和試劑:本文所用原料為某公司廢水零排放項目產出的高有機污染物雜鹽,其外觀呈棕黃色(白度為23.4%,質量分數為20%的鹽溶液色度為975.4度),主要成分如表1所示;實驗中使用的碳酸鈉、氯化鈣、氧化鈣、氫氧化鈉、濃硫酸等均為分析純;實驗用水為反滲透純水。

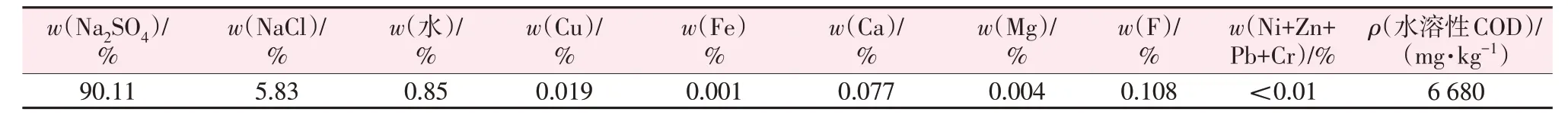

表1 廢鹽主要組成情況Table 1 Main compositions of waste salt

1.1.2 實驗儀器

儀器:KTL1300Q 型氣氛爐;Agilent 5100 ICPOES 型電感耦合等離子體發射光譜儀; DR3900 型多參數水質分析儀;DRB200 型消解器;PXSJ-216F型離子計;DX-2700 型X 射線衍射儀;WSB-2 型臺式數顯白度儀;722G型分光光度計;W05A型工業電子數碼顯微鏡。

1.2 實驗步驟及方法

稱取一定量的廢鹽于瓷坩堝內,控制好鹽層厚度,再將其置于氣氛爐內,根據實驗需要調整爐膛氣氛,并將其加熱至所需的溫度進行炭化反應,待反應結束,爐膛自然冷卻后將樣品取出,觀察記錄廢鹽外觀變化,將炭化后的廢鹽粉碎、混勻后取樣分析其白度,稱重水溶配成一定濃度鹽溶液,測定其水溶性COD、色度及其他污染因子濃度,并計算相關污染因子的變化情況或去除率情況。

1.3 計算分析

水溶性COD 或其他污染因子去除率η按下式計算:

式中:w1為炭化后廢鹽水溶性COD或其他污染因子的質量分數,%或mg/kg;m1為炭化后廢鹽的質量,g;w0為炭化前廢鹽水溶性COD 或其他污染因子的質量分數,%或mg/kg;m0為炭化前廢鹽的質量,g。

2 實驗結果與討論

2.1 廢鹽炭化的正交實驗

為了獲得廢鹽炭化過程中主要反應條件對炭化效果影響的顯著程度,本文選取了炭化反應氣氛、反應溫度、炭化時間和料層厚度4個因素,以炭化后廢鹽水溶性COD 去除率為考察指標,設計4 因素3 水平的正交實驗,其實驗結果及分析如表2和3所示。

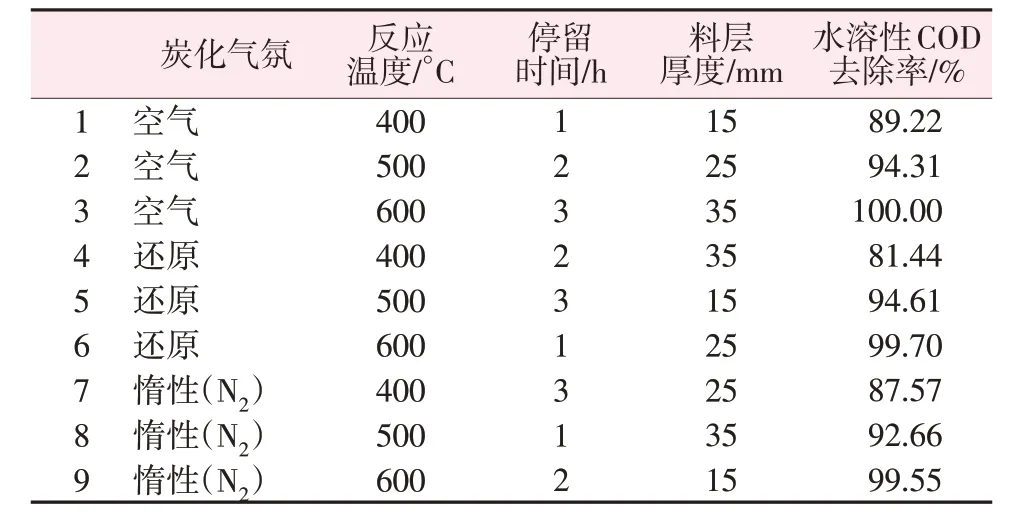

表2 廢鹽炭化正交實驗結果Table 2 Orthogonal test results of waste salt carbonization

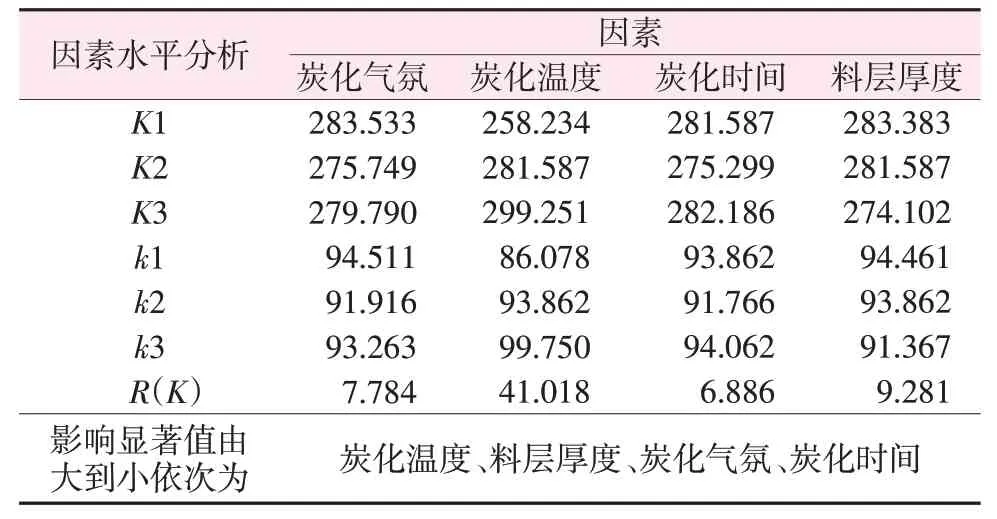

由表3數據不難看出對炭化效果影響最大的是炭化溫度,其次是料層厚度、炭化氣氛和炭化時間,因此針對影響顯著值順序開展單因素實驗。

表3 正交實驗結果分析Table 3 Analysis of orthogonal experiment results

2.2 廢鹽炭化過程

由正交實驗獲得的廢鹽炭化過程的主要反應條件對炭化效果影響開展相應的單因素實驗,以獲取廢鹽炭化優化工藝條件。

2.2.1 炭化氣氛的影響

由正交實驗結果可知,炭化溫度越高、炭化時間越長、炭化物料的料層厚度越薄都越有利于炭化去除COD,而炭化氣氛對廢鹽炭化效果影響的顯著值較小,且對比效果不太明顯。一般工業應用上最容易實現且成本最低的就是空氣氣氛,因此結合生產實際考慮優選的炭化氣氛為空氣。

2.2.2 炭化溫度的影響

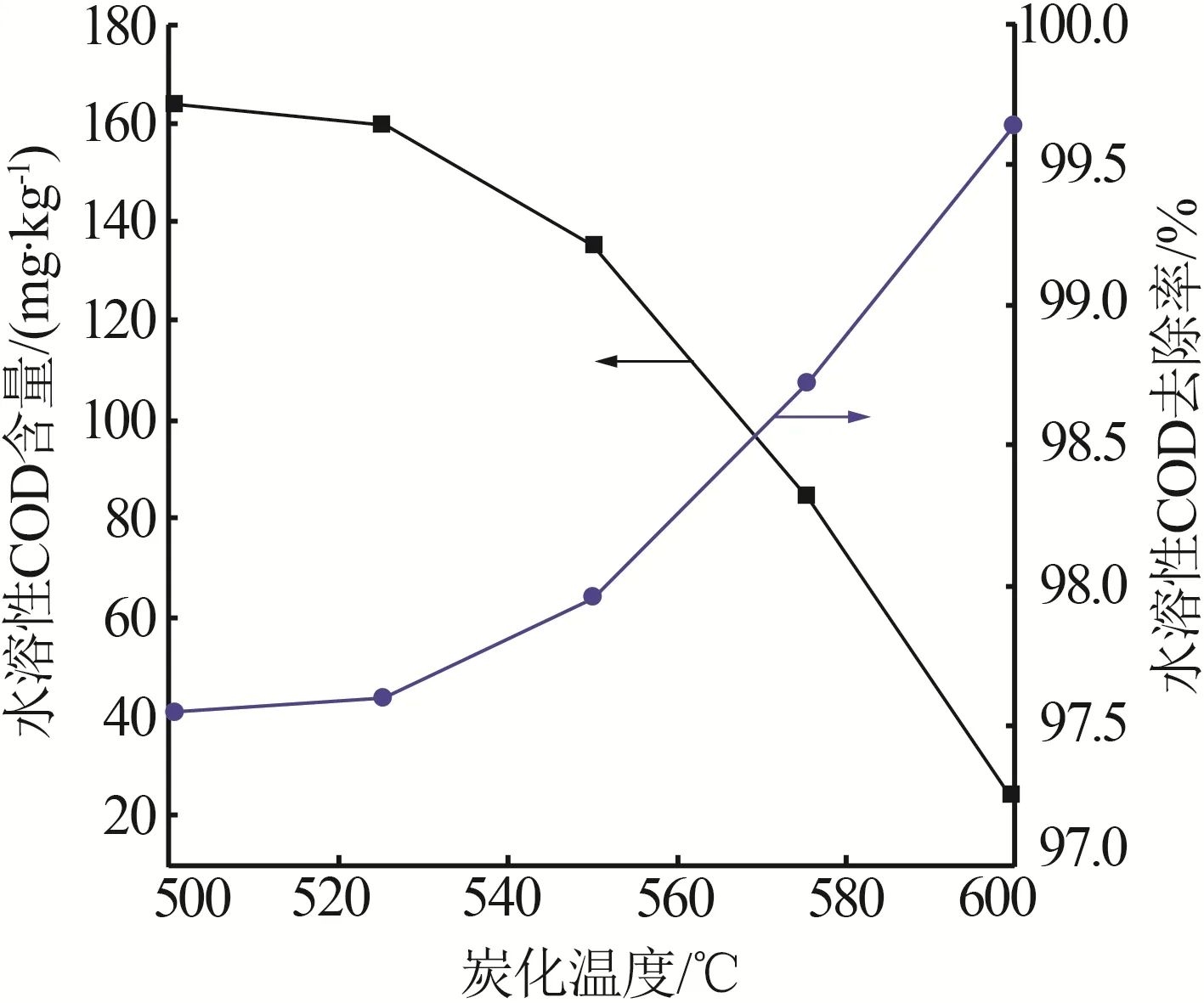

以空氣為氣氛、炭化時間為1 h、料層厚度為25 mm 為條件,考察不同炭化溫度對廢鹽中有機物去除效果及廢鹽炭化效果的影響,結果見圖1和表4。

圖1 炭化溫度對廢鹽中有機物去除效果的影響Fig.1 Effect of carbonization temperature on removal of organic matters in waste salt

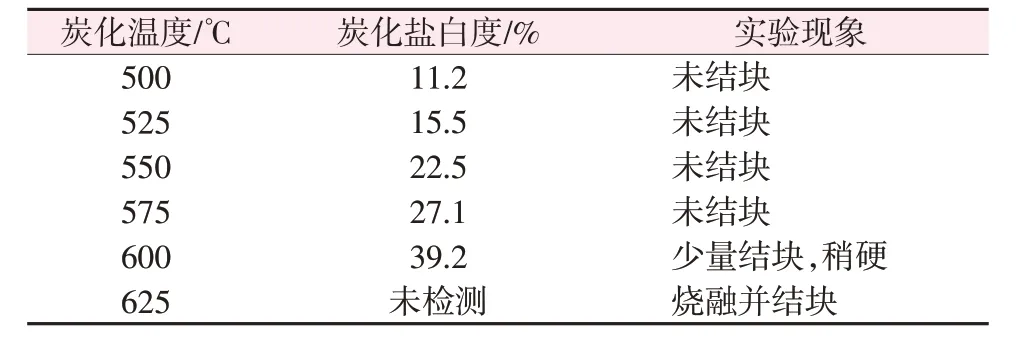

表4 不同炭化溫度對廢鹽炭化效果的影響Table 4 Effect of carbonization temperature on carbonization process

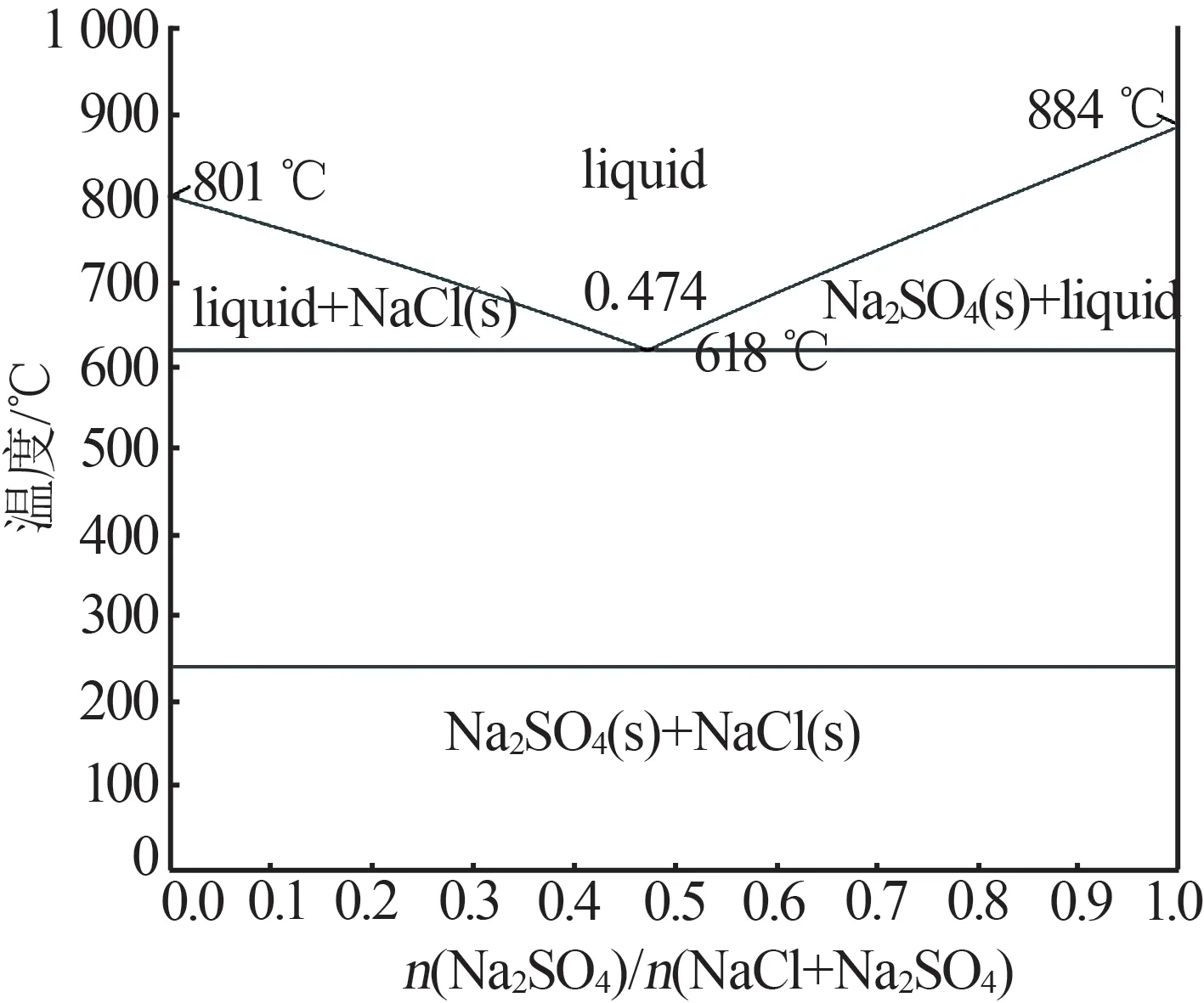

由表4 的實驗結果不難看出,由正交實驗確定的合適炭化溫度區間(500~600 ℃)內,炭化溫度對廢鹽中的有機物去除效果影響仍十分顯著,但溫度過高容易發生燒融結塊現象,這是因為理論上硫酸鈉與氯化鈉的最低共熔點為618 ℃(如圖2所示,數據來源于FactSage 軟件)。低溫時炭化鹽的白度低于原廢鹽,隨著溫度的升高而不斷升高。這主要是因為當炭化溫度較低時,有機物大量發生炭化產生單質C 附著于鹽表面導致其白度降低;當溫度升高時,有機物的分解和氧化更加徹底,炭化產生的單質C 量有所減少,白度也隨之增長。綜上結合炭化處理效果及實際生產考慮炭化溫度選擇575 ℃較為合適。

圖2 NaCl-Na2SO4二元熔鹽相圖Fig.2 Phase diagram of NaCl-Na2SO4 binary system molten salt

2.2.3 料層厚度的影響

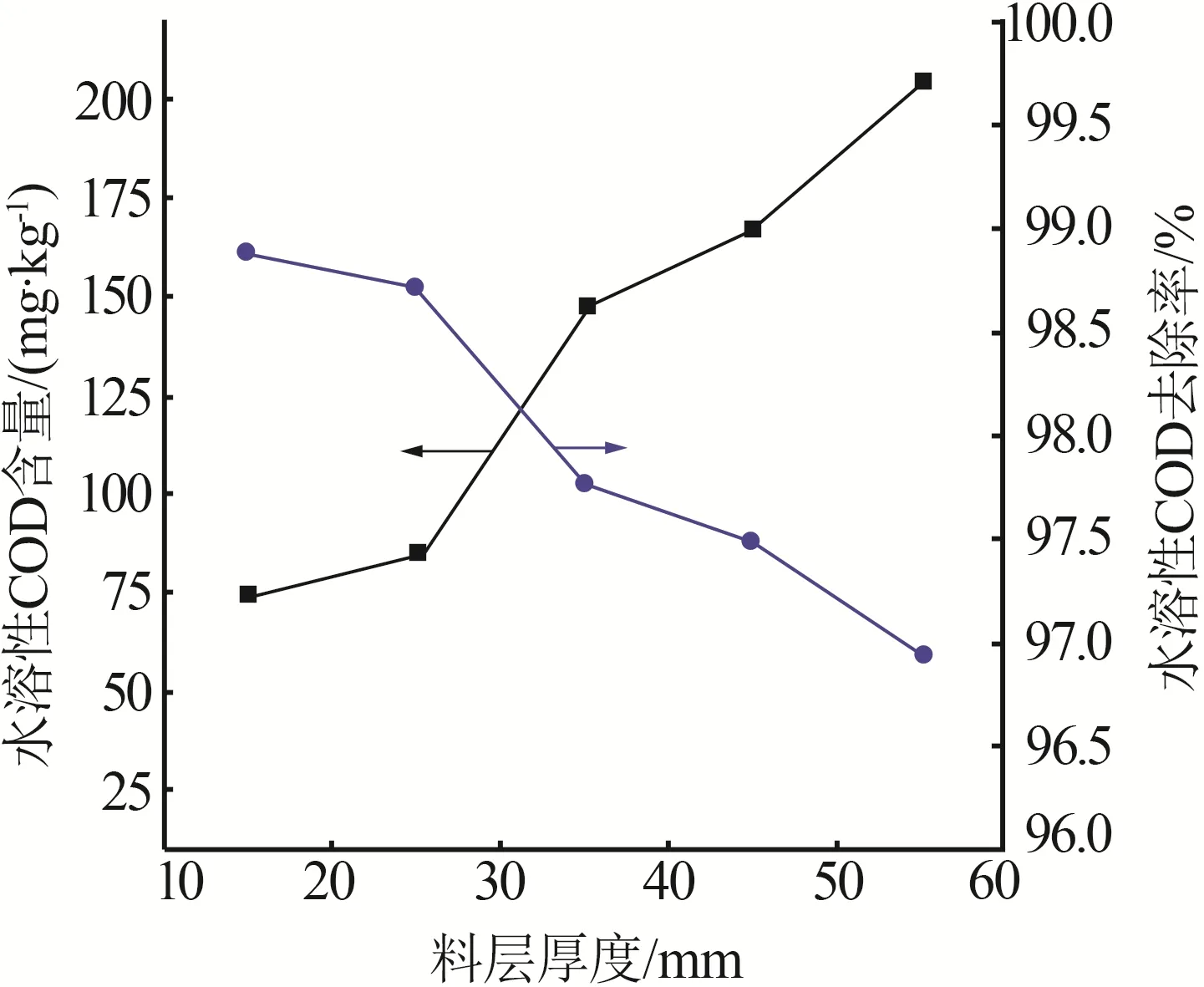

以空氣為氣氛、反應溫度為575 ℃、炭化時間為1 h為條件,考察不同料層厚度對廢鹽中有機物去除效果及廢鹽炭化效果的影響,結果如圖3 和表5所示。

圖3 料層厚度對廢鹽中有機物去除效果的影響Fig.3 Effect of waste salt layer thickness on removal of organic matters in waste salt

表5 不同料層厚度對廢鹽炭化效果的影響Table 5 Effect of waste salt layer thickness on carbonization process

由圖3 和表5 中的實驗結果可知,料層厚度對炭化效果具有一定的影響,當料層厚度由15 mm增加至55 mm 時,炭化產物中水溶性COD 含量由74.4 mg/kg 升至204.64 mg/kg,對應去除率由98.89%降至96.94%;當料層厚度大于25 mm 之后,炭化效率的下降速度較快。因此,綜合考慮處理效率和炭化效果,實驗過程中料層厚度選擇25 mm為宜。

2.2.4 炭化時間的影響

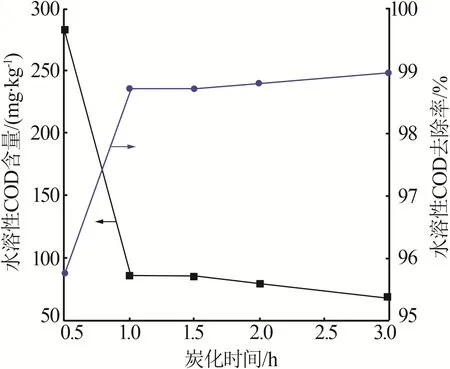

以空氣為氣氛、反應溫度為575 ℃、料層厚度為25 mm 為條件,考察不同炭化時間對廢鹽中有機物去除效果及廢鹽炭化效果的影響,結果如圖4和表6所示。

圖4 炭化時間對廢鹽中有機物去除效果的影響Fig.4 Effect of carbonization time on removal of organic matters in waste salt

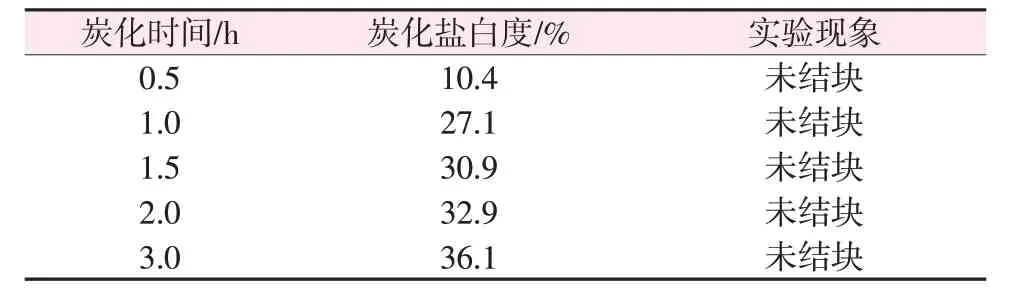

表6 不同炭化時間對廢鹽炭化效果的影響Table 6 Effect of carbonization time on carbonization process

由圖4和表6中的實驗結果可知,當炭化反應時間達到0.5 h時,水溶性有機物的去除率達到了95%以上,而1.0 h之后進一步延長炭化時間對有機物的去除效果影響甚微。綜上考慮,炭化時間選擇1.0 h為宜。

2.2.5 廢鹽含水量的影響

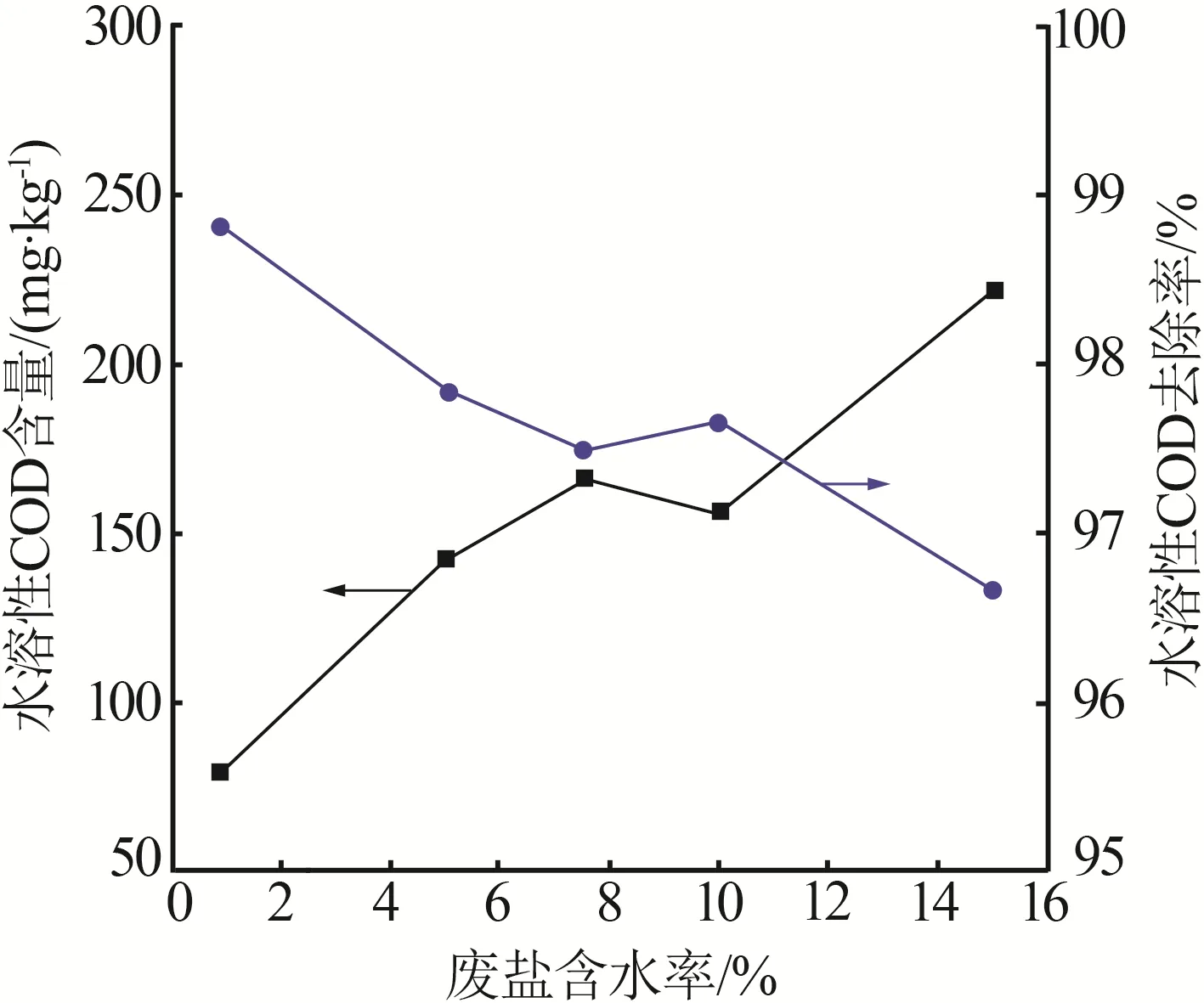

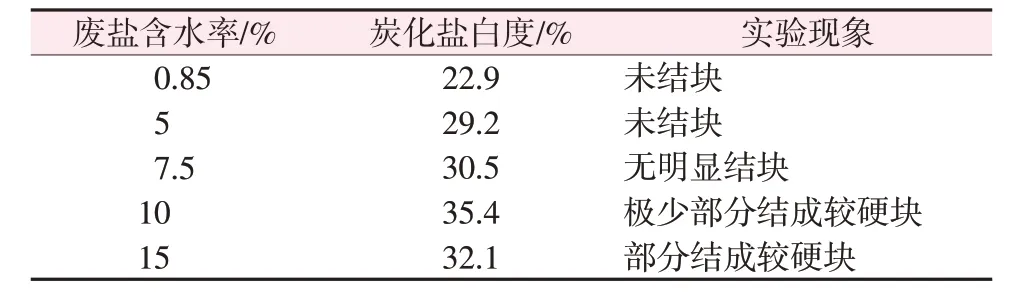

以空氣為氣氛、反應溫度為575 ℃、炭化時間為1.0 h、廢鹽原料100 g(料層厚度約為25 mm),實驗過程中通過均勻噴水并混料的方式改變廢鹽原料含水率(含水率不同料層厚度會有少量變化),考察廢鹽不同含水率對炭化過程有機物的去除效果及廢鹽炭化效果的影響,結果如圖5和表7所示。

圖5 廢鹽含水率對炭化過程有機物的去除效果的影響Fig.5 Effect of water content of waste salt on removal of organic matters in waste salt

表7 廢鹽含水率對廢鹽炭化效果的影響Table 7 Effect of water content of waste salt on carbonization process

由圖5和表7中的實驗結果可知,炭化去除有機物的效果隨著廢鹽含水率的增加而變差,其主要原因是廢鹽含水率較高時,物料的透氣性較差,炭化過程中部分有機物可能被包裹在廢鹽中得不到有效反應,尤其是當廢鹽含水率達到10%及以上時,能明顯發現炭化產物鹽會有一些被燒結成較硬且相對致密的塊狀物。因此實際生產過程中理想的炭化廢鹽原料應該是含水率適當低且分散性好的物料,既能保證上料過程不揚塵,又可以保持物料在炭化過程中有足夠的透氣性,防止炭化結塊,影響設備的正常運行。綜上考慮,合適的廢鹽含水率應不超過5%。

2.2.6 炭化優化條件實驗

通過單因素實驗確定廢鹽炭化的最佳工藝條件為:原始廢鹽水溶性COD 為6 680 mg/kg,含水率為0.85%時,采用空氣氣氛下炭化,炭化反應溫度為575 ℃,料層厚度為25 mm,炭化時間為1.0 h。在此優化條件下進行3 組平行實驗,廢鹽經炭化后平均減重約2.93%,水溶性COD 殘留量平均值為87.36 mg/kg,去除率為98.72%。

2.3 廢鹽的除雜及精制過程

2.3.1 廢鹽凈化

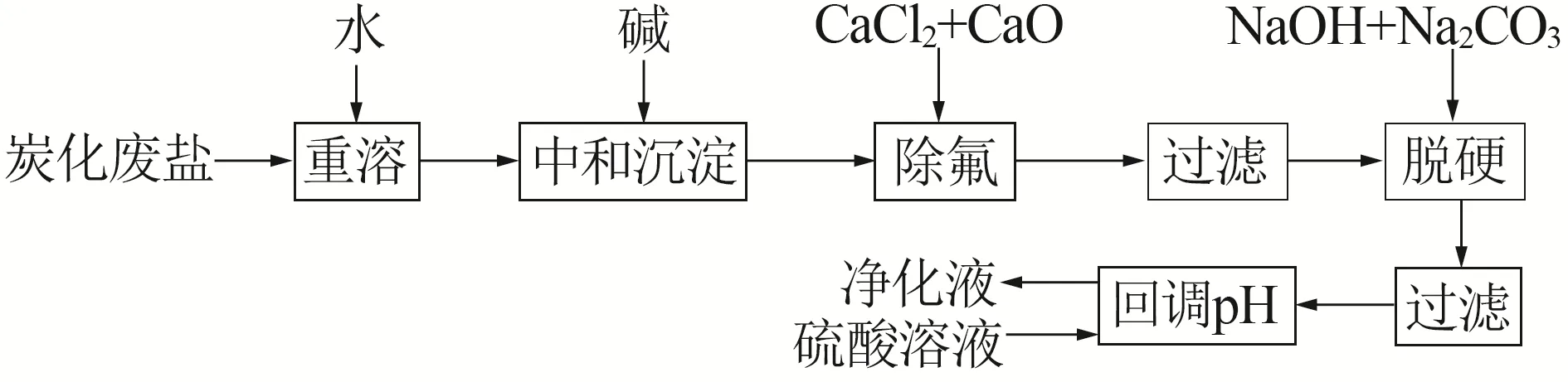

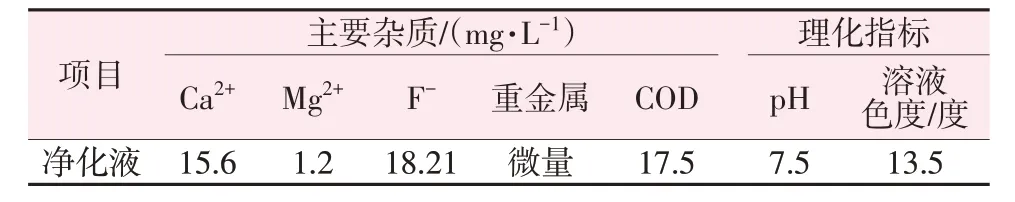

將優化條件下炭化后的鹽配成質量分數為20%的鹽溶液,采用如圖6 所示的常規凈化工藝流程進行除雜凈化即可得到凈化液,凈化效果如表8所示。

圖6 炭化廢鹽除雜及精制工藝流程圖Fig.6 Process flow diagram of impurity removal and refining of carbonized waste salt

表8 凈化后鹽溶液主要雜質及相關指標情況Table 8 Main impurities and relevant indicators of purified salt solution

2.3.2 鹽產品精制

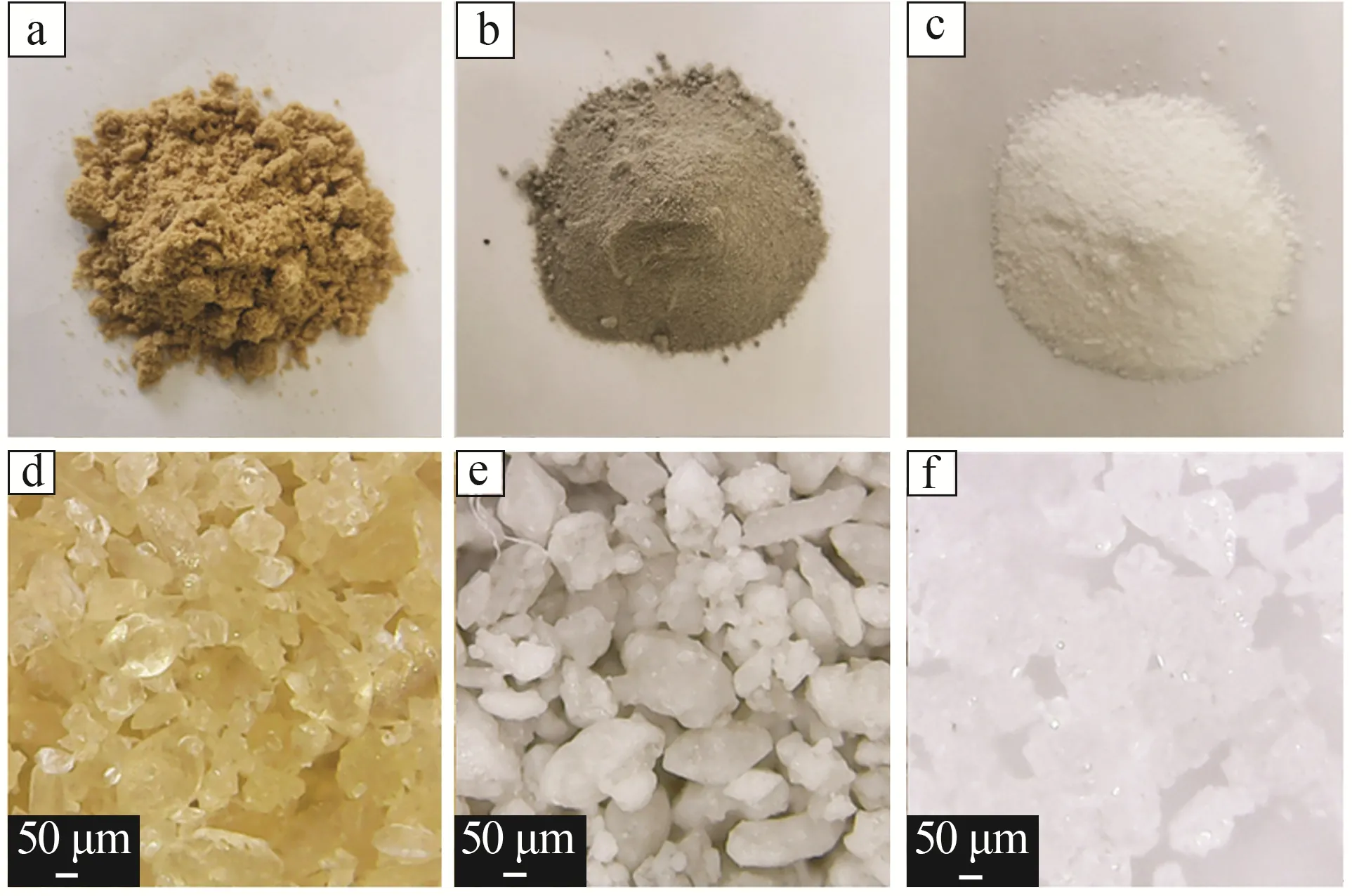

將2.3.1節凈化所得的溶液進行蒸發結晶,溶液蒸發濃縮至原體積的四分之一,由真空抽濾所得結晶鹽經烘干后得到回收硫酸鈉鹽,其前后對比如圖7 所示(圖7d~f 為采用普通工業數碼顯微鏡拍攝的放大150倍后樣品照片)。由圖7a~c可見,三者在外觀上存在明顯的差異,從圖7d~f的照片中不難看出原鹽晶體整體呈現透明晶體,但外面裹著一層棕黃色的雜質,而經575 ℃炭化過的廢鹽有機物基本被炭化,外觀上更黑,微觀表現為殘留部分炭裹著無機鹽,呈現灰白色;而回收鹽則是完全無色透明晶體狀。

圖7 原廢鹽(a、d),575 ℃炭化后廢鹽(b、e)及回收鹽(c、f)的實物照片Fig.7 Physical images of original waste salt(a,d),carbonized waste salt at 575 ℃(b,e) and recovered product(c,f)

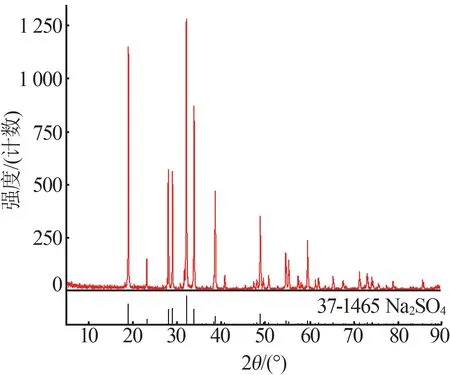

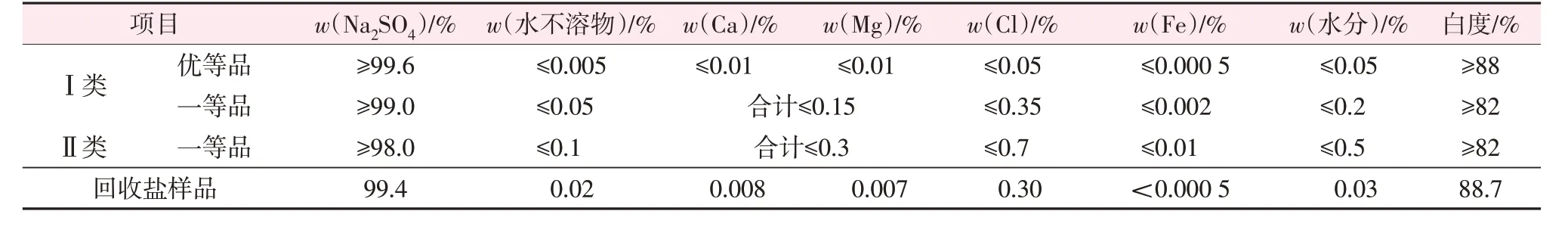

對回收鹽分別進行 X 射線衍射(XRD)分析和化學組成分析,其結果見圖8 和表9。由圖8 看出,回收無機鹽的 XRD 峰與 Na2SO4標準 PDF 卡片(37-1465)一致,說明回收產物為結晶良好的硫酸鈉。表9 為回收無機鹽產品質量指標與 GB/T 6009—2014《工業無水硫酸鈉》的對比。從表9 看出,回收無機鹽產品純度和白度均較高,質量符合國家標準Ⅰ類一等品要求。

圖8 回收鹽XRD譜圖分析Fig.8 XRD pattern of recovered product

表9 回收無機鹽產品指標Table 9 Indexes of recycled inorganic salt products

3 結論

1)實驗證明采用炭化法處理高COD 工業廢鹽工藝是可行的,該法對有機物的去除效果較好,配合凈化精制工藝可以實現廢鹽資源的高效綜合利用。

2)選取了炭化反應氣氛、反應溫度、炭化時間和料層厚度4 個因素進行廢鹽炭化正交實驗,以炭化后廢鹽水溶性COD去除率為考察指標,結果表明最顯著的因素為炭化溫度。

3)廢鹽炭化單因素實驗發現,在合適的溫度范圍內既能保證廢鹽炭化不結塊,又能實現有機物的有效去除,相較于高溫熔融處理法更節能、低碳。

4)廢鹽炭化及精制的優化條件為:當原始廢鹽水溶性COD 為6 680 mg/kg,含水率為0.85%時,采用空氣氣氛下炭化,炭化反應溫度為575 ℃,料層厚度為25 mm,炭化時間為1 h,炭化處理后鹽中水溶性COD 的殘留量為87.36 mg/kg,去除率可達到98%以上;質量分數為20%鹽溶液色度值由原料鹽的975.4降至13.5(凈化后液),精制所得的硫酸鈉產品滿足GB/T 6009—2014《工業無水硫酸鈉》Ⅰ類一等品標準要求,產品具有更高的附加值和市場競爭力。