提高山區酸氣管道清管效果技術研究

王小魏 袁銀春 李 怡 劉子熠 陳建國

(中國石化西南油氣分公司采氣二廠,四川 閬中 637400)

0 引言

在天然氣集輸管線運行過程中,因受到地勢起伏和運行參數的變化,管線容易在相對低點位置形成積液,甚至形成段塞流或者冰堵,長時間運行也會出現管道結垢、雜質黏附等情況[1]。管道中積液和污垢不僅會加劇管道的腐蝕,而且會造成上游管網和井站回壓增大,影響管線輸氣效率及氣井產能發揮[2]。因此,定期清管作業是保障輸氣管道安全平穩、經濟高效運行的重要措施。

清管作業主要分為新建管道投產清管和運行管道清管。前者一般采用清管器清除管道內的毛刺、焊條、石塊及鐵屑等遺留雜物,在管道用水進行強度試壓后,用清管器進行干燥、排水等作業。后者主要通過清管作業清除管道內的積水、沉積硫等污物,降低集輸管道的運行壓差,提高管網輸送效率[3]。同時酸氣管道開展批處理作業前,也需要對管壁進行充分清潔,并在管道內壁涂上一層0.1 mm的緩蝕劑保護膜,隔絕腐蝕介質和管道內壁接觸,保護金屬管道。因此確保酸氣管道清管效果、清除管道污垢、降低集輸管道運行壓差、提高管網輸送效率等對××氣田集輸管網的高效平穩運行具有重要意義。

1 現狀調查

××氣田共有35 段酸氣運行管道,除采用鎳基復合管和處在氮封狀態暫未投運的酸氣管道外,其余24 段酸氣管道均定期開展清管作業,清除管道內部雜質和各類沉積物,防止采出流體中H2S、CO2及腐蝕性地層水造成的各種腐蝕,提高管道輸送效率。

1.1 清管器使用現狀

輸氣管道中常用的清管器類型有泡沫清管器、直板式清管器、皮碗式清管器及智能清管器,每種清管器不同的形狀直接影響作用效果。目前××氣田主要采用直板型清管器開展清管作業。現場測得清管球的過盈量控制在4%左右,涂膜前球的過盈量控制在3.8%左右,涂膜后球的過盈量控制在2.3%左右。清管球與涂膜球過盈量及尺寸見表1。

1.2 清管器速度難以預測

清管作業質量取決于清管器的類型、運行的速度和推動介質的壓力。清管效果與清管器運行速度有很大關系,速度過快或過慢都可能造成清管器破壞或功能失效,導致清管效果不理想。

依據《天然氣管道運行規范》(SYT 5922—2012等標準,清管速度要求在3~5 m/s。實際清管過程中,清管器在管道內的運動是一個非穩態的過程。清管器在直管段內速度接近于氣流速度,但是隨著清管器前方積液和雜質的增多,阻力不斷增大,清管器兩端的壓差逐漸增大;當清管器進入彎頭等位置時,阻力更大,速度隨之減小,甚至停止,這時后方氣體的逐漸積聚,推動力不斷增大,又使得清管器速度慢慢增大。

同時受上游井站調產影響,目前××氣田各段酸氣管道清管初始速度控制主要通過調整上游氣量實現,現行的清管公式對于氣液兩相流動的酸氣管道不能準確給出清管運行氣量范圍,實際清管速度差異較大,存在因氣量不足而卡球的安全風險。

1.3 清管后清管效果不佳

清管作業后管道內污物、積液被清出,管段運行壓差減小,管網輸送效率提高,因此可通過清管前后管段壓差變化判斷清管效果。定義參數“壓差降低程度”來表示清管前后管段壓差變化,計算公式如式(1)。

據統計,2022年××氣田各段酸氣管線平均壓差降低程度為1%~50%,所有管段平均壓差降低程度為19.9%。根據實際清管收球情況,部分管段積液、污物較多,清管壓差降低程度較低。

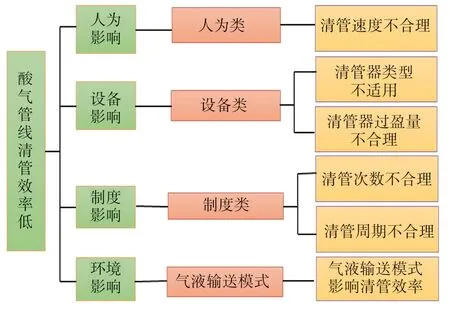

2 原因分析

通過全面總結分析,酸氣管道清管效果差的原因包括:清管器運行速度控制得不合理、清管器類型不適用、管道氣液輸送模式影響、清管器的過盈量不合理、清管次數不合理及清管周期不合理等。經過分析調查,將酸氣管道清管效果差的原因分為四類:一為操作類、二為設備類、三為方法類、四為工藝類。原因分析如圖1所示。

圖1 山區酸氣管道效率低原因分析

通過一系列的試驗,確定了影響山區管道清管效果的主要因素有三個,分別是清管器運行速度控制得不合理、清管器類型不適用和清管器的過盈量不合理;非主要因素有三個,分別是管道氣液輸送模式影響、清管次數不合理和清管周期不合理。對三個主要因素影響的分析如下。

一是清管器運行速度控制得不合理。山區集輸管網在地勢低點更易積聚液體或其他污物,同時受力和前后壓差變化使得清管器在管道內的運動是個非穩態的過程。清管效果與清管器運行速度有很大關系,速度過快或過慢,都可能造成清管器破壞或功能失效,導致清管效果不理想。若清管器的運行速度過慢,易造成清管器走走停停,使管道內的水等雜質回流,甚至卡頓;若速度過快,容易對清管器和管壁造成較大的磨損,縮短管道的使用壽命,同時過快的速度還會增大管道的震蕩,破壞集輸管道及其附屬設備的穩定[4]。

二是清管器類型不適用。清管器種類有很多,按結構和形狀主要分為球型清管器、皮碗清管器、直板清管器、聚氨酯泡沫清管器等類型。不同清管器結構與運行時的受力情況不同,相同條件下清管效果差異很大[5]。

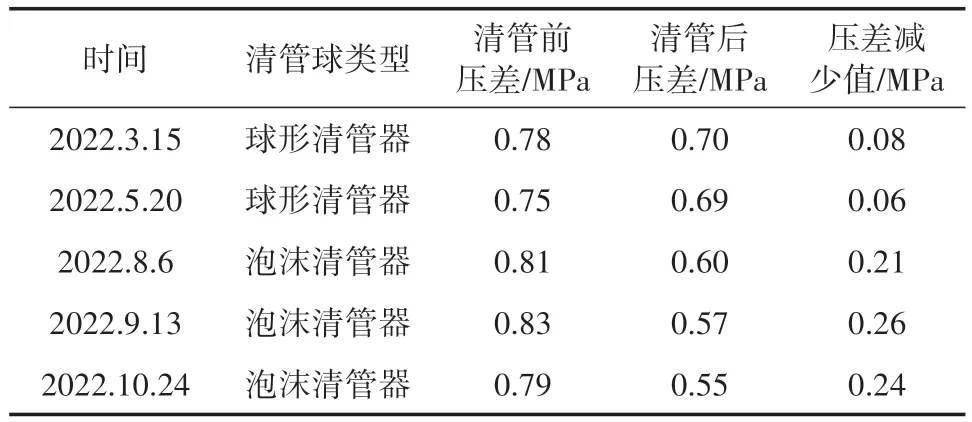

考慮到集輸管網的安全平穩運行,未在××氣田酸氣管道開展球形清管器清管試驗。參考LG-X1至YB-X2 酸氣管線球形清管器、泡沫清管器清管過程,對比清管效果。LG-X1 至YB-X2 清管前后壓差見表2,可以看出,使用泡沫清管器清管后管網壓差減少值明顯大于使用球形清管器的壓差減少值。相同條件下,泡沫清管器的清管效果明顯好于球形清管器。

表2 LG-X1至YB-X2清管前后壓差表

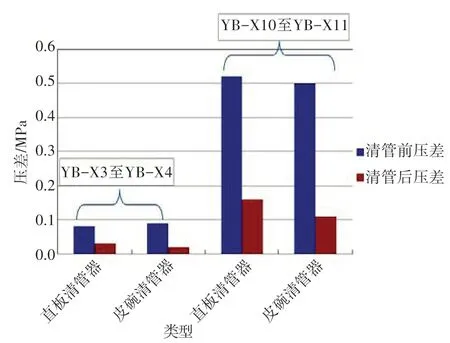

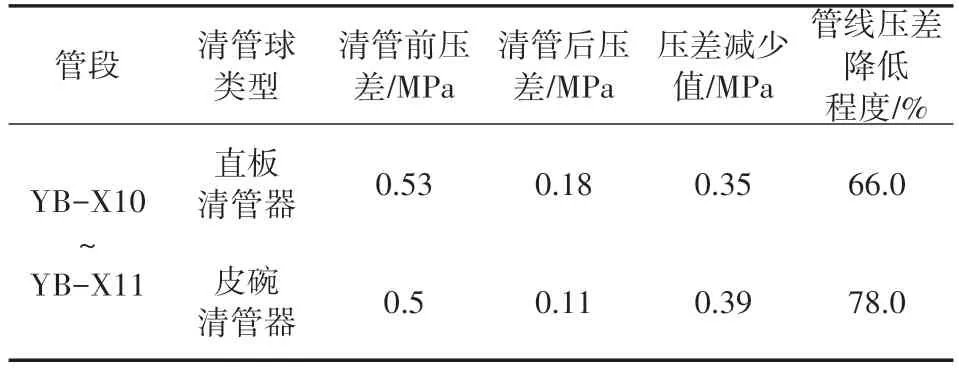

直板清管器、皮碗清管器清管效果對比如圖2所示。在YB-X3 至YB-X4、YB-X10 至YB-X11 兩段酸氣管道對比直板清管器、皮碗清管器清管效果。可以看出使用皮碗清管器壓差減小值大于直板清管器清管,YB-X3至YB-X4使用皮碗清管器管線壓差降低程度為77.8%,使用直板清管器管均壓差降低程度為62.5%,皮碗清管器清管效果更好。

圖2 直板清管器、皮碗清管器清管效果對比

三是清管器的過盈量不合理。在對管道進行清理的過程中,清管器與管道之間的過盈配合,形成密封以隔絕前后流體,由此清管器與管道內壁之間產生接觸力,在清管器前后造成壓力差,該壓力推動清管器運行。若清管器與管道內壁之間存在間隙,會使流體在清管器前后壓差的驅動下進入間隙,從而影響管壁與清管器之間的相互作用。過盈量過小時,球在過彎頭時易卡球,過盈量過大時,會造成球兩端壓差過大,易造成上游井站憋壓關斷,因此清管器的過盈量至關重要。

3 對策制定

3.1 清管速度優化

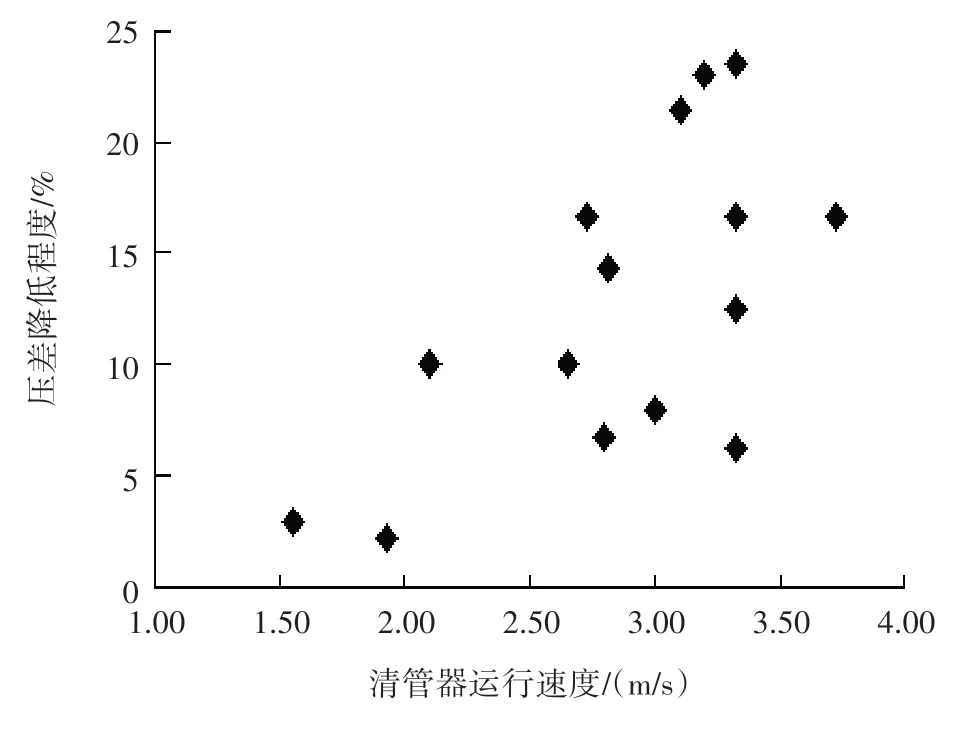

利用單因素法,在相同的清管條件下,采取不同的清管運行速度,得到最合理的清管器運行速度。YB-X5 總站清管后管段壓差變化如圖3 所示,試驗結果表明:當清管器運行速度從1 m/s 上升至3.5 m/s 時,清管前后壓差降低程度顯著增大;當清管器運行速度大于3.5 m/s時,清管前后壓差減少值隨清管速度的增長的趨勢逐漸平緩。

圖3 YB-X5總站清管后管段壓差變化

3.2 清管器類型優選

在YB-X10 至YB-X11 酸氣管線分別使用直板清管器、皮碗清管器進行清管試驗。直板清管器、皮碗清管器清管效果對比見表3,使用直板清管器管線壓差降低程度為66%,使用皮碗清管器管線壓差降低程度為78%,相同條件下使用皮碗清管器的清管效果更好,僅考慮清管效果的情況下,皮碗清管器的清管效果更好。考慮到直板清管器可雙向移動,清管過程中卡堵可能性小,皮碗清管器相較于直板清管器更易卡堵和損壞,在實際清管過程中,應根據管線實際情況優選清管器類型。

表3 直板清管器、皮碗清管器清管效果對比

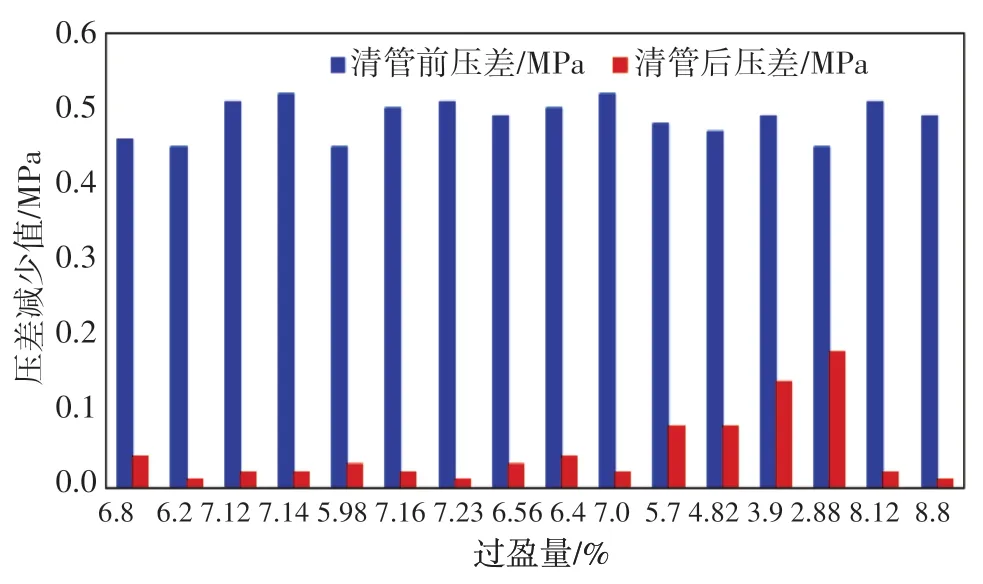

3.3 清管器過盈量優化

利用單因素法,控制清管器過盈量在2.5%~9%,分別在相同的清管條件下,采用不同過盈量的清管器,得出最合理的清管器過盈量。試驗結果表明:在清管條件保持不變的情況下,隨著清管器過盈量的增大,清管效果變好,當過盈量小于5%時,清管后壓差仍然大于0.1 MPa。且過盈量越低,壓差越大,甚至達到0.2 MPa。當過盈量從7%上升至8%時,清管前后壓差減少值隨過盈量的增長的趨勢逐漸平緩(見圖4)。過盈量超過8%后,發球端的壓力由6.52 MPa 上漲至7.55 MPa,壓力上漲過大,存在氣井關斷風險。因此,推薦最優氣液比5%~8%之間。

圖4 不同過盈量的清管壓差

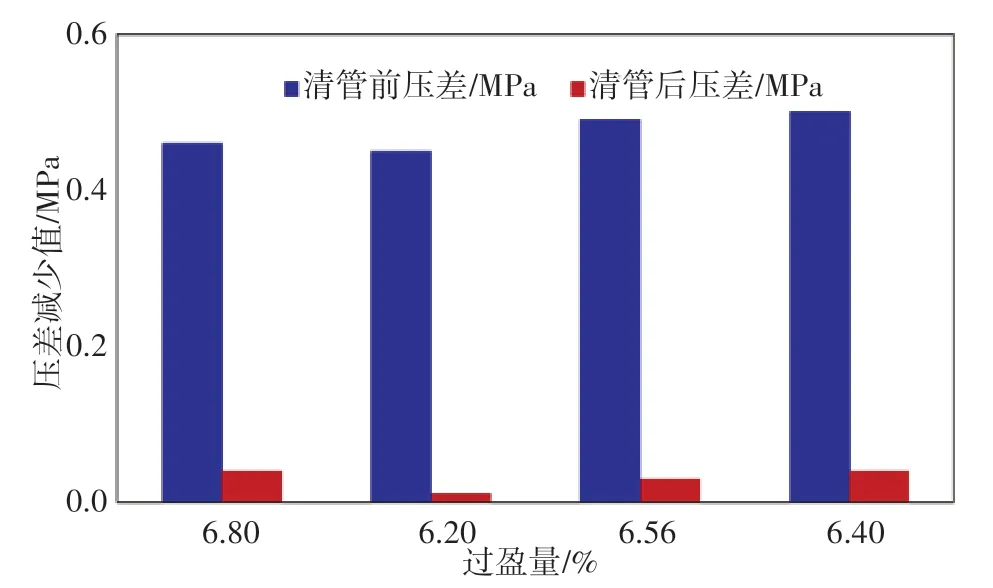

清管器過盈量優化后,采用過盈量為6%的清管器開展清管試驗,4 次的清管試驗結果顯示清管后壓差減少0.44 MPa,平均清管效率為93.7%(見圖5)。

圖5 不同過盈量的清管壓差

4 效果評價

通過優化控制清管速度、優選清管器類型、優化清管器過盈量等措施,管線壓差降低程度由50%提高至78%,管線平均壓差降低程度由19.9%提高至43.2%。酸氣管道清管效果的提高減少了管道中積液,降低集輸管道運行壓差,提高管網輸送效率,延緩了積液段管道腐蝕,對××氣田集輸管網的高效平穩運行具有重要意義。

5 結論

通過對××氣田酸氣管道清管作業過程中清管器卡堵、清管器速度難以預測、清管后清管效果不佳等清管現狀和原因進行分析,對清管器運行速度進行預測與控制,對清管器類型、清管次數、清管器過盈量等參數進行優化,使得清管器盡可能將管道中污物清理干凈,從而降低管段運行壓差,提高管網輸送效率。最終實現將管線壓差降低程度提高20%以上,顯著提高酸氣管道清管效果。