某輕客低速轟鳴分析與改進?

陳慈龍 徐高新 郭 峰 謝 政 萬 松

(1 江鈴汽車股份有限公司 南昌 330001)

(2 江西省汽車噪聲與振動重點實驗室 南昌 330001)

0 引言

在競爭日益激烈的汽車市場上,隨著客戶對乘坐舒適的要求越來越高,NVH 性能越來越重要。車輛良好的振動、噪聲表現是產品的亮點,能提升車輛的品質和產品競爭力;而振動噪聲大的車輛易被顧客抱怨,嚴重的問題甚至會導致廠家失去市場。

轟鳴聲是低頻壓耳的噪聲,一般頻率在20~100 Hz。其中動力總成NVH 最主要的激勵來源于發動機,發動機的功率扭矩提升會加大發動機的激勵。而隨著顧客對動力性能的要求越來越高,動力性和NVH 性能兩者會產生沖突,需要從業者以整車NVH的思路匹配調教。

針對轟鳴噪聲,王東[1]主要在源頭方面對扭振激勵進行分析優化。閆亮[2]通過在車身上增加一個支持支架,從而提升懸置動剛度,優化了懸置接附點到車內的噪聲傳遞函數(Noise transfer function,NTF),從而解決了92 Hz的轟鳴問題。郭錦鵬等[3]、蘇永雷等[4]通過車身風擋橫梁下板空調進風口處進行結構優化,增加兩個加強板,以提高其剛度和模態頻率,從而使風擋橫梁下板模態避開聲固耦合頻率區域。Oka 等[5]、Gupta 等[6]關注與車身模態耦合的優化。以上6 種優化方式僅針對激勵源或車身局部改進進行優化,且局限在部分零件的單獨研究,未對轟鳴的詳細機理進行系統分析。本文針對某輕客加速轟鳴問題進行了詳細診斷分析,通過分析傳遞路徑和車身貢獻量,最終提出了徹底解決轟鳴噪聲問題的方案。

1 車輛結構及問題概述

1.1 車型結構及參數介紹

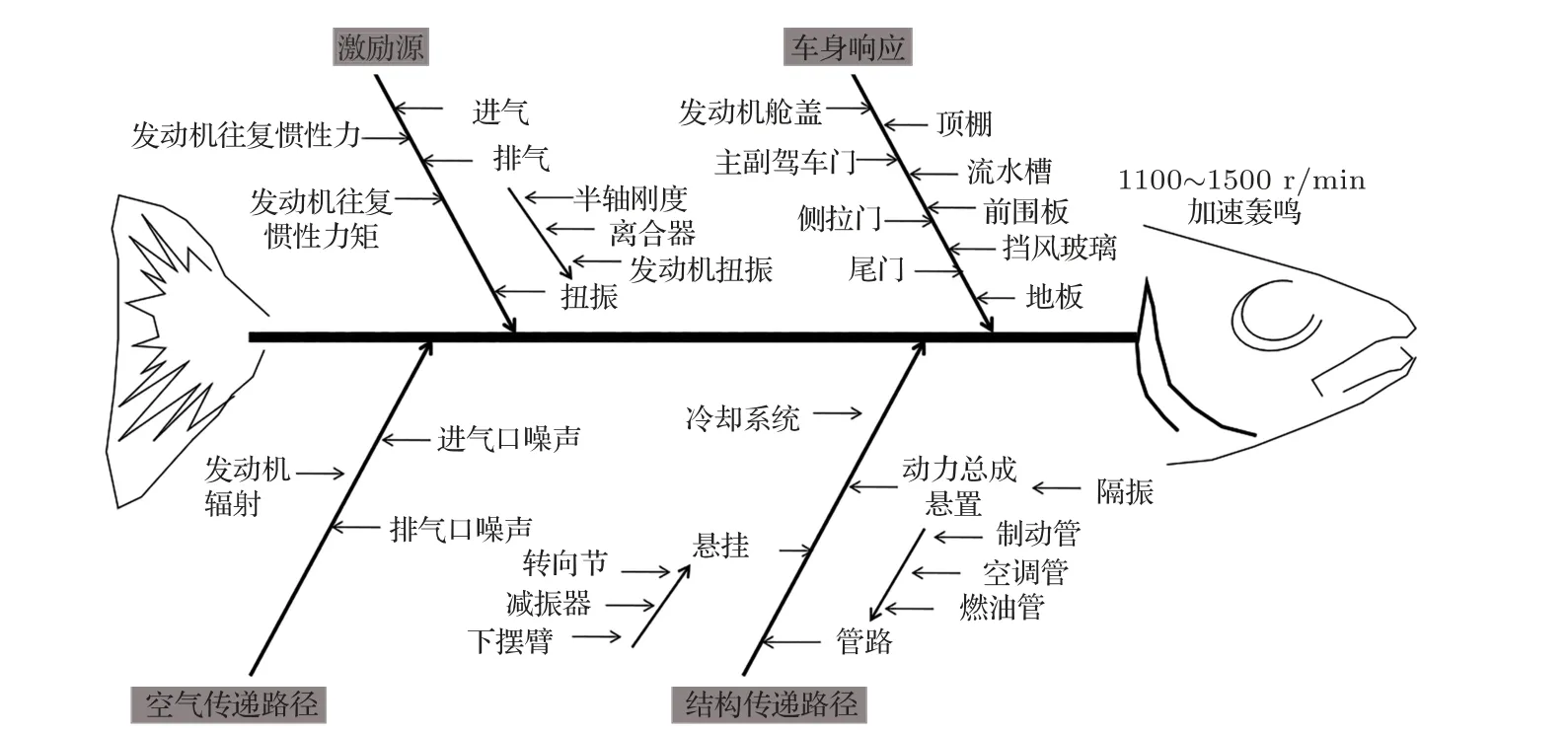

表1 動力系統、車身懸掛結構簡介Table 1 Introduction to power system and body suspension structure

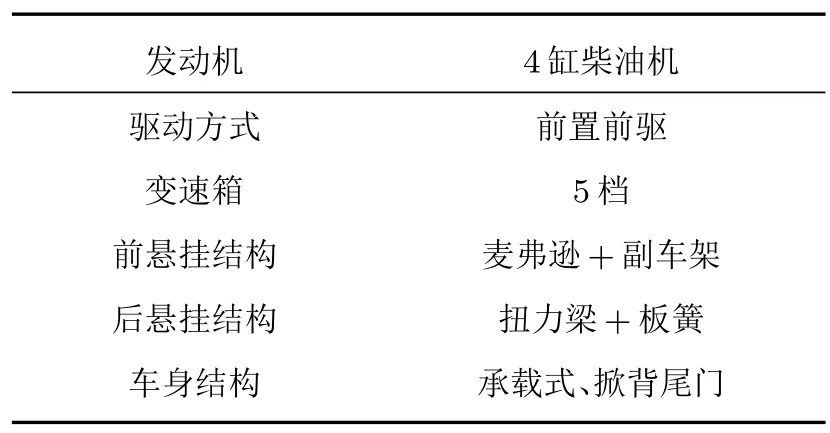

1.2 問題描述

整車在2 檔、3 檔、4 檔、5 檔在1350 r/min 轉速區間加速行駛時車內存在明顯轟鳴聲,檔位越高越明顯,主觀不可接受。經測試確認為發動機點火2階噪聲,轟鳴聲頻率為40~50 Hz。圖1 為前排實測的車內噪聲,其中實線表示總聲壓級,虛線表示發動機點火階次噪聲。可看出在1100~1500 r/min 轉速區間,低頻的點火噪聲階次占主要能量。

圖1 加速工況車內前排噪聲曲線Fig.1 Wide open throttle acceleration interior noise

2 問題診斷

2.1 問題分析

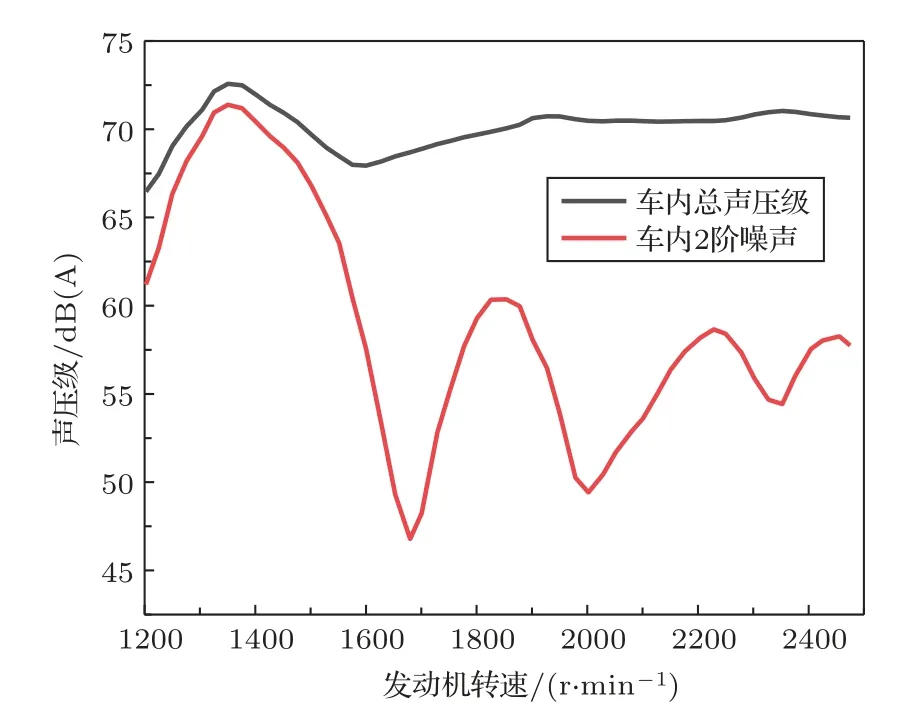

對于多輸入-多路徑-多響應的低頻率轟鳴問題,詳細分析傳遞路徑,使用“源頭-傳遞路徑-響應”分析理論。依據該理論,梳理問題的關鍵影響因子,并繪制出魚骨圖,詳見圖2匯總分析。

圖2 轟鳴影響因子魚骨圖Fig.2 The key influence factor of booming issue fishbone diagram

2.2 問題排查

2.2.1 激勵源機理分析

該問題階次是發動機點火階次,首先排查與發動機點火特征相關的激勵源。測試發動機在懸置主動端的振動,幅值大小符合該排量柴油發動機正常大小水平,且與標桿車相當,動力總成懸置系統隔振水平合理。進氣系統和排氣系統一端與發動機連接,另一端與車身相連,減少發動機的低頻振動通過進氣、排氣系統傳遞到車身非常關鍵。通過測試空氣濾清器安裝點的振動,沒有發現對應的振動特征,斷開空氣濾清器與車身的連接沒有改善。測試排氣系統傳遞到車身的吊鉤力,在問題頻率區間滿足設計目標,在40~50 Hz 區間沒有排氣系統一階彎曲、扭轉模態,拆除排氣吊耳使排氣系統與車身斷開連接,問題沒有改善。綜上可判斷激勵源發動機振動沒有異常,懸置系統、進氣系統和排氣系統的結構傳遞路徑沒有貢獻。

測試進氣口、排氣口噪聲在問題頻率區間均沒有對應峰值,對進氣口和排氣口進行絕對屏蔽,車內噪聲沒有優化,且測試發動機輻射噪聲的線性度好,排除了發動機、進氣口和排氣口空氣輻射傳遞的貢獻。

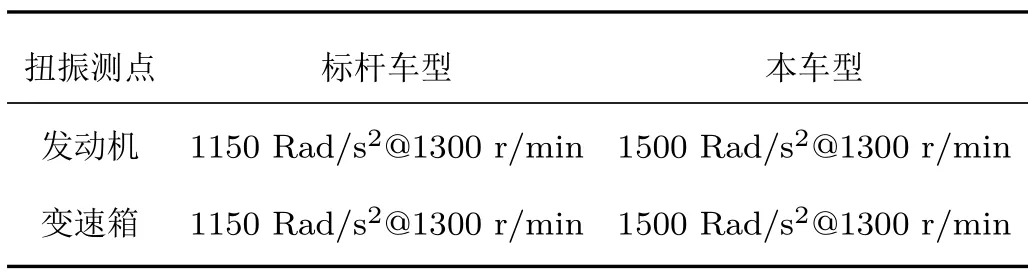

除氣缸內氣體壓力產生的激振力、活塞連桿往復運動的慣性力外,扭轉振動也是發動機的重要振動類型。基于搭載發動機的實測缸內壓力數據,動力傳動系統一維扭振激勵響應仿真計算發動機扭振。由表2 可知,實測發動機、傳動軸處扭振激勵相對標桿車型差30%。

表2 傳遞系統扭振分析對比Table 2 Driveline torsional vibration analysis

本車型傳動系統的扭轉共振點在2100 r/min,而轟鳴問題轉速處在離合器的非共振區,根據隔振原理,此轉速頻率段激勵頻率比共振頻率小于1,是受彈性剛度件控制區域,即離合器主簧剛度,故該轉速區間離合器無有效隔振也沒有明顯放大發動機輸出扭轉振動激勵。通過嘗試將離合器的主減振彈簧剛度從23 Nm/(?)降低至19 Nm/(?)、使用主減振阻尼上下極限值15~30 Nm 離合器,都不能大幅度有效降低傳動軸處的扭轉振動激勵。理論分析匹配雙質量飛輪將扭振共振點降低至怠速轉速激勵以下,可有效改善動力系統扭振激勵,但本項目的時間和成本受限,須從傳遞路徑和車身響應方面優化車內轟鳴聲問題。

2.2.2 傳遞路徑分析

通過對動力總成懸置降動剛度、斷開進氣、排氣系統與車身的連接,均對車身振動和問題噪聲沒有改善。考慮動力系統的扭轉振動激勵偏大,對傳動軸與車身之間的傳遞路徑進行分析。測試發現前懸掛轉向節處的振動明顯偏大且與問題區間對應。轉向節處X向振動達0.98 g,明顯大于其他動力總成懸置、排氣、冷卻系統的振動。

式中:mn為應力響應譜的n階矩;Sσ(ω)為應力響應譜;H為傳遞函數;S(ω)為波能譜;σ為短期海況瑞利分布均方差;f0為平均跨零頻率。

對懸掛系統進一步分析,進行工作變形模態(Operational deflection shape,ODS)測試。轟鳴發生時,懸掛受傳動軸扭振激勵,前懸掛整體前后X向運動,伴隨以擺臂與副車架前安裝點為中心繞Z軸扭轉。

通過對減振器塔頂Top Mount 橡膠襯套降低剛度、擺臂加質量和擺臂襯套降剛度措施,均無明顯效果,判斷在轉向節之后向車身的傳遞路徑沒有主導的貢獻路徑。

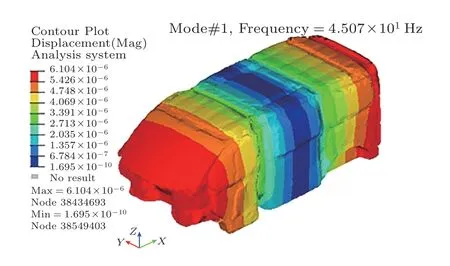

2.2.3 車身響應分析

通過CAE分析,懸置和懸掛與車身接附點到車內40~50 Hz 的NTF 超通用目標值。由圖3 可知,進一步分析發現車內縱向1 階聲腔模態45.1 Hz 與問題頻率相近,顏色深的區域代表聲壓高。因為車內聲腔不規則和座椅的影響,與簡化計算方法結果有約3%誤差[7]。聲腔簡化計算方法對快速分析工程問題有較大實際運用意義。

圖3 聲腔模態CAE 分析陣型Fig.3 CAE modal shape of sound cavity

對可能與聲腔模態相關的部件進行快速優化方案疊加確認,依據單變量因素遞減方法,對前風擋下橫梁加強對NTF 優化效果較明顯,前圍鈑金、尾門下部左右兩邊內板、駕駛艙左右門底部內板加強優化效果次之。

3 優化方案研究

根據源-傳遞路徑-響應分析原理,可從3 方面優化問題,一般在工程開發中會綜合選取時間最短、成本最低的高性價比方案。降低發動機扭矩可降低傳動軸的扭轉振動激勵,但會惡化加速動力性能,開發雙質量飛輪可完全解決激勵問題,但開發周期長且成本高;大幅度變更懸掛襯套參數對動態性能和耐久性能影響較大。綜合研究分析,可通過在轉向節增加動力吸振器、前圍凸筋加強、前風窗下橫梁和尾門增加復合車身解決方案(Composite body solutions,CBS)[8],以完全解決該噪聲問題。

3.1 結構傳遞路徑優化

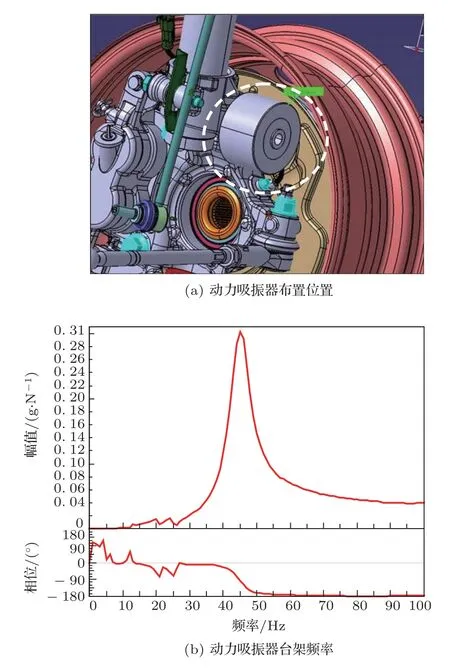

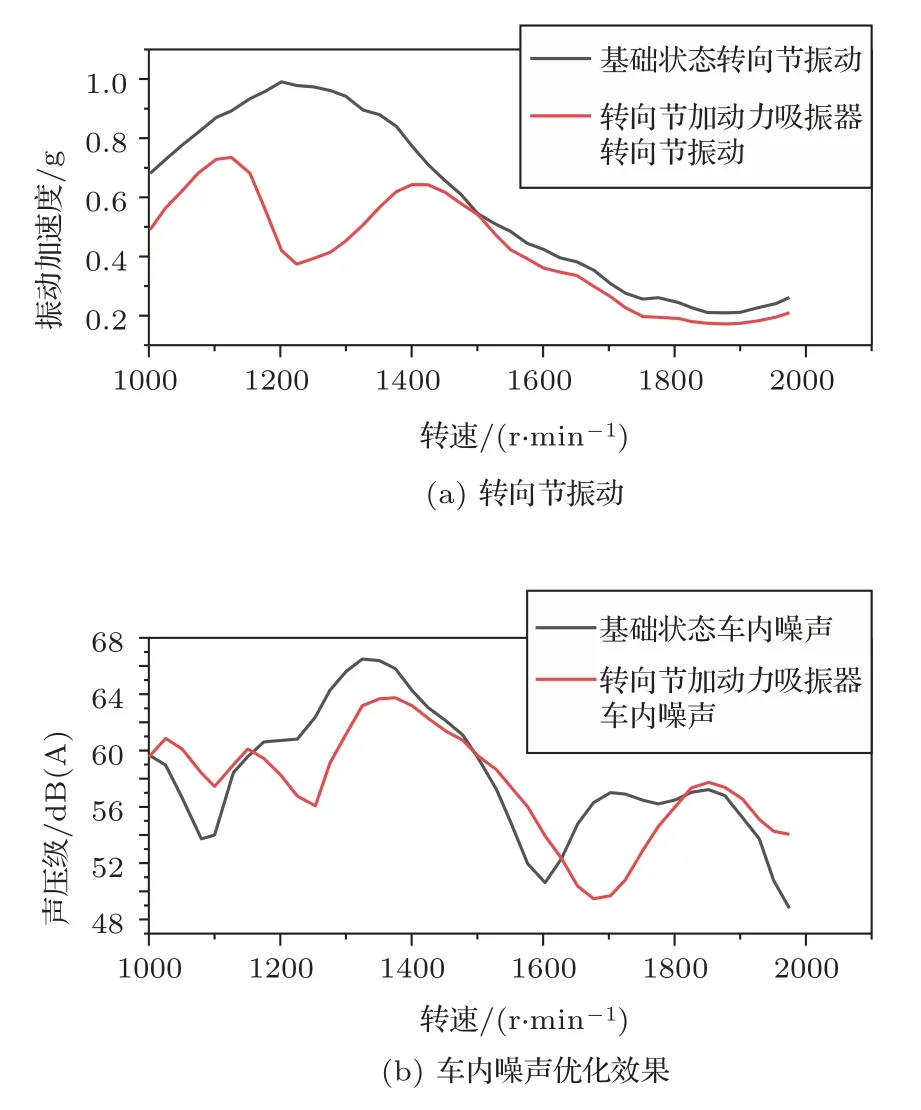

因為傳動系的扭振振動激勵前懸掛的前后運動模態,小幅度調整懸掛的Top Mount橡膠剛度和下擺臂加質量均對振動傳遞沒有明顯優化。在乘用車路噪優化中,梁新華等[9]采用在多連桿后懸掛彈簧托臂加裝動力吸振器優化了120 Hz 的路噪問題。由圖4 可知,根據實際NVH 要求和布置邊界,選取吸振器參數:質量為1.5 kg,軸向臺架頻率為45 Hz的圓柱形動力吸振器。圖4(a)白色圈內所示為本車型在前懸掛轉向節處安裝重1.5 kg 的整車X方向動力吸振器。由圖5 可知,轉向節處的X向振動從0.99 g優化至0.74 g,車內噪聲優化2.8 dB(A)。

圖4 轉向節動力吸振器安裝示意及臺架頻率Fig.4 Installation position of steering knuckle damper and the rig test data of the damper

圖5 轉向節加動力吸振器優化效果Fig.5 Optimization effect of steering knuckle fit damper

3.2 車身響應優化

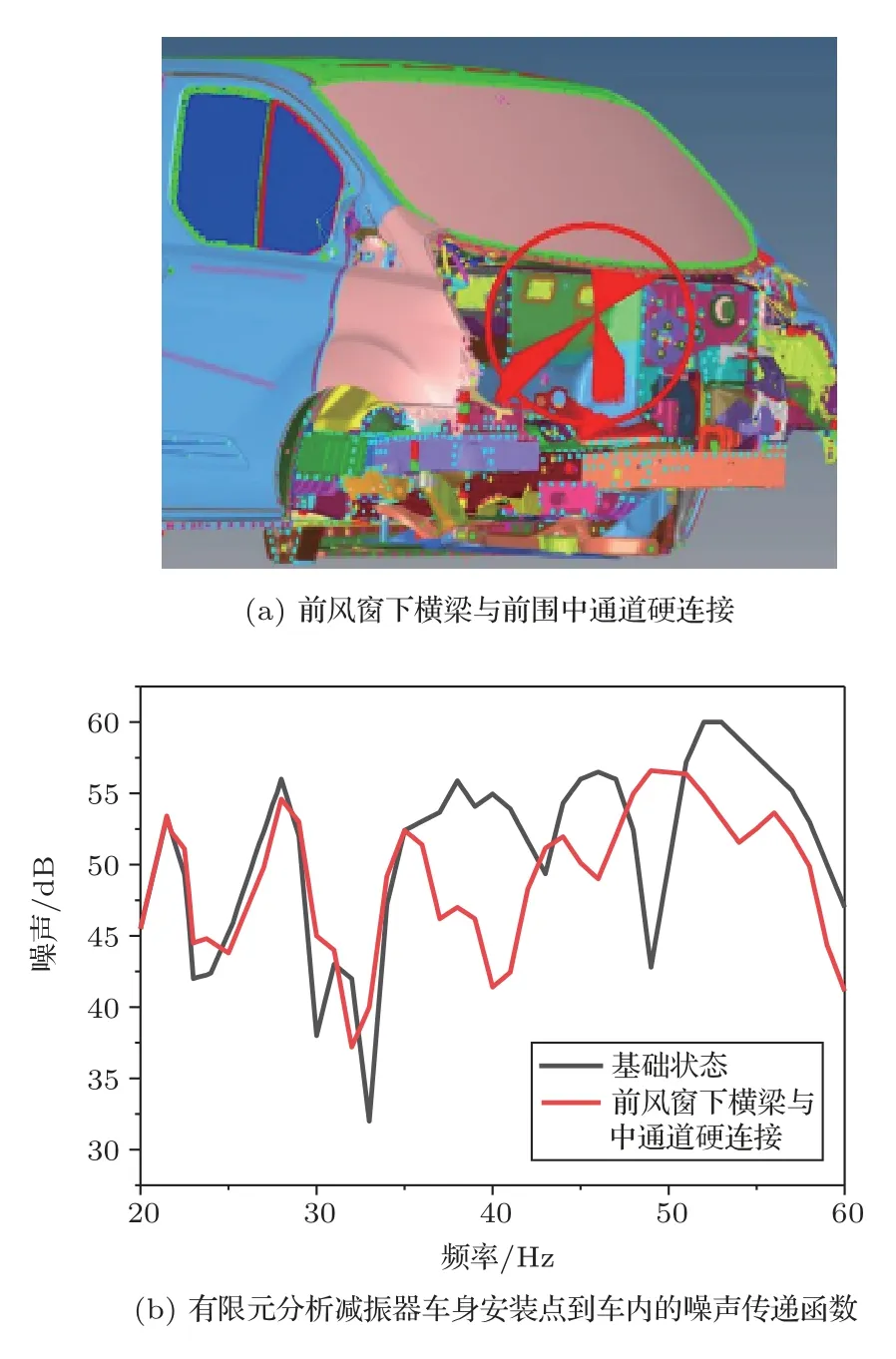

根據噪聲傳遞原理,下車體的振動會通過關鍵接附點傳遞到車身,其中車身面板模態與聲腔耦合往往會造成嚴重的低頻轟鳴聲。經識別,本問題的關鍵點是減振器安裝點。通過有限元法分析前減振器車身安裝點到車內的噪聲傳遞函數,如圖6 所示,重點分析與1 階聲腔模態振型相關的前圍和尾門,在前風窗下橫梁與前圍中通道硬連接,噪聲傳遞函數優化明顯。進行實車驗證確認前風窗下橫梁和尾門有X向模態,前圍板受迫響應。可通過對前圍板進行凸筋處理、對前風窗下橫梁和尾門進行增加CBS加強。CBS一般是由熱膨脹結構粘膠與工程化骨架組成,骨架材料可選工程塑料、碳纖維、合金金屬,通過熱膨脹結構膠粘接于車身空腔截面,能夠提升車身剛度,兼顧降低重量。采用工程塑料結構的CBS 還具有開發周期快的優點[10]。CBS 可作為快速加強車身結構件的有效方案。

圖6 前風窗橫梁優化Fig.6 FEA analysis on the cross beam of windshield

3.2.1 前風窗下橫梁和前圍板

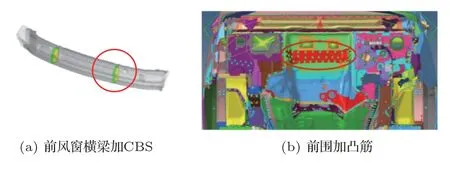

實車測試前風窗下橫梁存在45 Hz 附近有對應頻率頻響函數(Frequency response function,FRF)峰值和對應NTF 峰值,前圍處沒有FRF 頻率是受迫響應。圖7(a)為在前風窗下橫梁增加CBS 工程塑料結構,圖7(b)為在前圍加凸筋加強。由圖8 可知,在前風窗下橫梁和前圍兩處加強車內2 階噪聲最高優化4 dB(A)。

圖7 前風窗橫梁加CBS 和前圍加凸筋Fig.7 CBS added to the cross beam of windshield and convex reinforcement added to the cowl panel

圖8 前風窗下橫梁加CBS 和前圍凸筋車內2 階噪聲優化效果Fig.8 Interior 2nd order noiseoptimization effect of adding CBS to the lower cross beam of windshield and cowl panel with convex rib reinforcement

3.2.2 尾門CBS

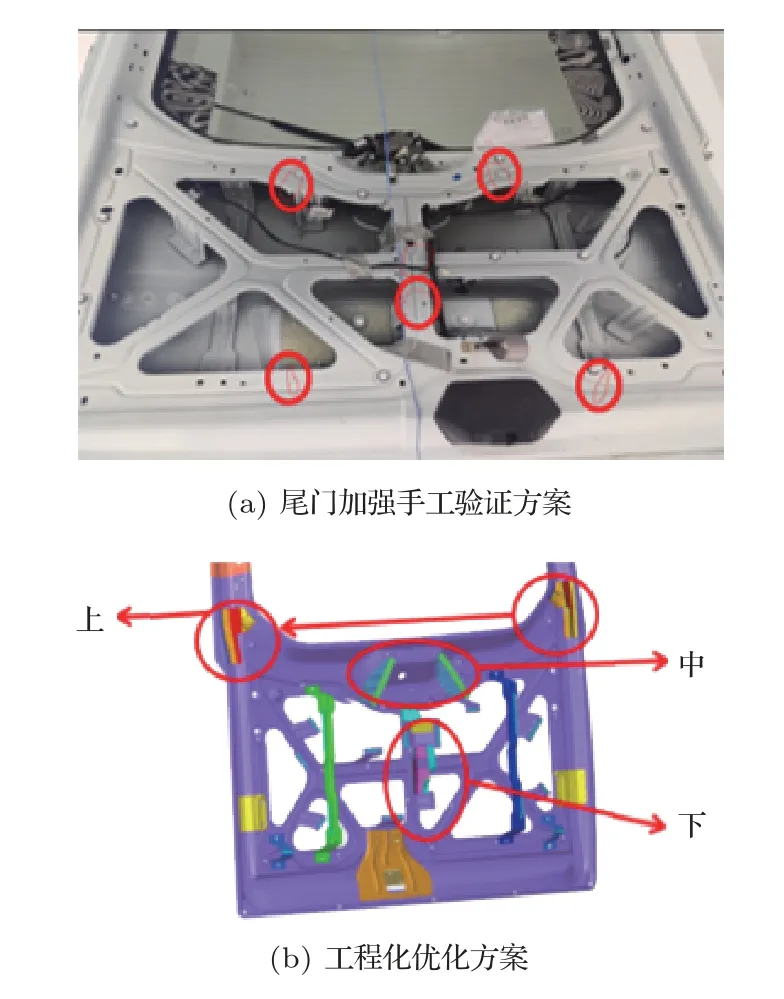

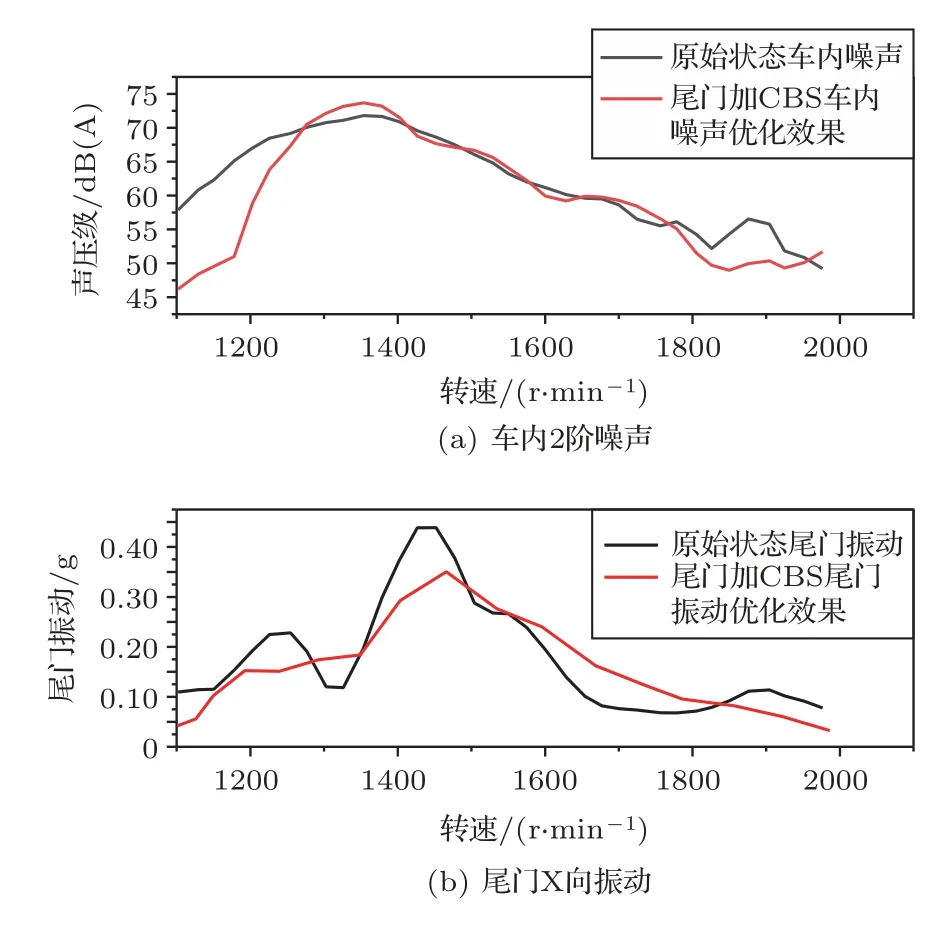

測試尾門的模態陣型,圖9 為在44 Hz 處有內板的局部呼吸模態。圖10為通過在模態陣型敏感處尾門內外板之間增加CBS連接。由圖11可知,增加CBS 方案后,車內噪聲在1200 r/min 以下優化2~3 dB(A)。

圖9 尾門模態陣型Fig.9 Tailgate modal shape

圖10 手工方案和工程化方案Fig.10 Manual scheme and engineering scheme

圖11 尾門CBS 方案優化效果Fig.11 Optimization effect of tail gate with CBS

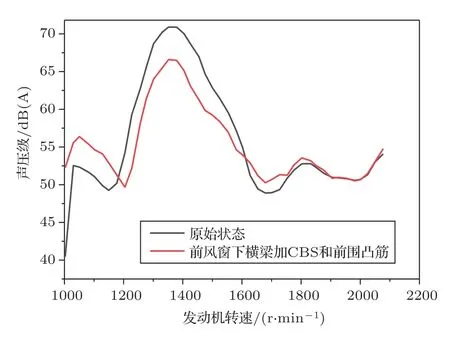

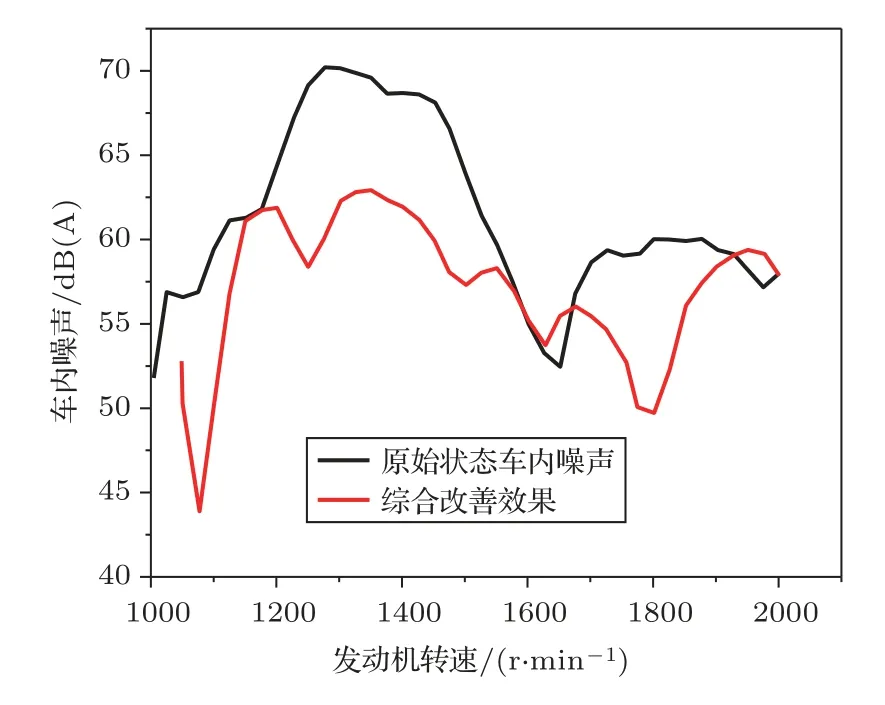

3.3 綜合優化效果驗證

綜合路徑方面前懸掛轉向節動力吸振器和響應處車身優化方案,整體主觀優化明顯,評估可接受,客觀數據優化7 dB(A),詳見圖12。

圖12 綜合優化方案改善結果Fig.12 Improvement results of comprehensive optimization scheme

4 結論

本文對整車加速工況低頻轟鳴聲根本原因進行路徑和響應分析,綜合測試和CAE分析手段確認問題根本原因為扭振激勵前懸掛前后運動模態,通過懸掛系統傳遞至前風窗橫梁和尾門并與車廂縱向1 階聲腔模態耦合造成車內轟鳴。在結構傳遞路徑和車身響應方面提出優化方案,通過在轉向節加動力吸振器和車身前風窗下橫梁和尾門加CBS 解決了該問題,為后續該類車型的NVH 前期開發和問題解決提供了參考。