超聲滾壓對18CrNiMo7-6 滲碳鋼殘余應力的數值模擬與試驗研究*

吳魯紀 呂永鑫 張亞龍

(①鄭州機械研究所有限公司,河南 鄭州 450000;②華南理工大學機械與汽車工程學院,廣東 廣州 510640)

國家自然科學基金委員會發布的《機械工程學科發展戰略報告(2021—2035)》中明確提出“高速重載傳動元件的高可靠性設計和長壽命服役”的相關研究為未來5~15 年重點和優先發展領域[1]。面向2030 年的《中國機械工程技術路線圖》指出,開展齒輪抗疲勞設計及相關技術研究是突破齒輪抗疲勞制造難題的重要途徑。中國工程院趙振業院士[2]認為齒輪抗疲勞制造的核心是強化改性。因此,改善齒輪疲勞裂紋失效對于突破傳動齒輪服役壽命短的技術瓶頸具有重要意義。

超聲滾壓是應用于齒輪強化的成熟技術,是將高頻超聲振動與靜壓力相結合,對齒輪表面進行往復滾壓加工,產生劇烈的塑性變形,從而在其表層產生殘余壓應力。劉懷舉等[3]認為改性層存在的殘余壓應力可部分抵消交變載荷產生的拉應力,延緩裂紋擴展以提高齒輪疲勞壽命。但過大的殘余壓應力可能導致齒輪變形,造成早期失效;殘余壓應力過小,則不能充分抑制疲勞失效。誘導出大小合適、分布合理的殘余壓應力場是改性層性能調控的重要內容。屈盛官等[4]利用應力衍射儀獲取了超聲滾壓齒輪試樣深度方向的殘余應力值,揭示了超聲滾壓后殘余應力的分布規律。劉立波[5]探究了超聲振幅對42CrMo 表面完整性的影響,研究發現,當靜壓力不變的情況時,殘余應力隨著超聲振幅的增加呈現先增加后減小的趨勢。殘余應力的提升歸因于振幅通過超聲變幅桿等裝置轉化為動態沖擊力作用于工件表面,在靜壓力的聯合作用下實現了塑性變形。可見,研究超聲滾壓對殘余應力分布的影響規律具有重要影響。

綜上所述,國內外學者對超聲滾壓加工進行了大量的研究,然而極少有人針對滲碳淬火后的18CrNiMo7-6 齒輪鋼進行超聲滾壓表面強化研究。本研究通過改變靜壓力、超聲振幅和超聲頻率等超聲滾壓強化參數,利用數值模擬和試驗驗證的方法,研究滲碳淬火后的18CrNiMo7-6 齒輪鋼深度方向殘余應力的變化規律,為實現殘余應力的精準調控奠定基礎。

1 研究方案

1.1 超聲滾壓試驗方案

高束能GS30C 超聲滾壓設備和CA6140 數控機床相結合,實現對試樣表面進行超聲滾壓強化加工,如圖1 所示。超聲滾壓設備安裝在車床的刀架上,通過控制滾壓頭的滾壓深度,獲取相應的靜壓力;輸出的超聲振幅和超聲頻率則由超聲滾壓設備改變相應的諧振電流與諧振電壓獲取。超聲滾壓加工參數見表1。

表1 超聲滾壓加工參數表

圖1 超聲滾壓設備

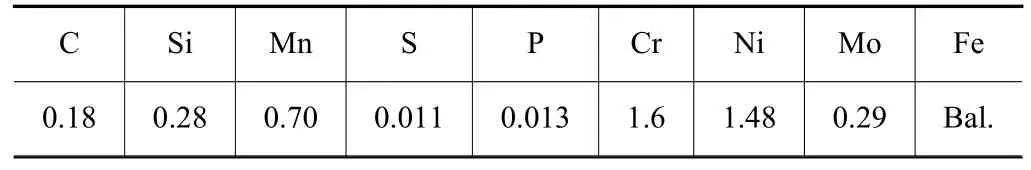

18CrNiMo7-6 滲碳鋼具有良好的力學性能,廣泛應用于高速、重載齒輪等關鍵部件,其化學成分見表2[6]。

表2 18CrNiMo7-6 合金鋼化學成分表(%)

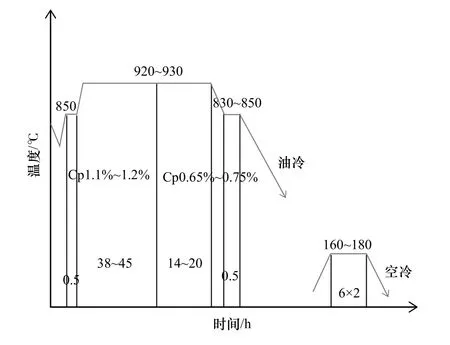

該材料的滲碳過程[6]如圖2 所示,滲碳溫度為920~930 ℃,強滲期碳勢控制在1.1 %~1.2 %,強滲時間為38~45 h,擴散期碳勢為0.65 %~0.75 %,擴散時間為14~20 h,然后隨爐降溫,降溫至830~850 ℃保溫0.5 h 出爐。試樣直接放入60 ℃油淬火,淬火時間為30 min;在160~180 ℃回火6 h,出爐空冷。

圖2 18CrNiMo7-6 鋼滲碳處理工藝曲線

1.2 數值模擬方案

在超聲滾壓過程中,材料表面會產生較大的塑性變形,在不同的應變速率下,材料的屈服應力和屈服極限都會發生改變。因此選擇一個準確的本構模型可以快速響應超聲滾壓過程中材料的彈塑性問題十分重要。而Johnson-Cook 模型能夠很好地表征與描述大變形和高應變速率的工況[7-9]。材料的屈服極限 σ見式(1)。

考慮到實際超聲滾壓過程中冷卻劑始終作用于接觸區域,可以假設在實際工況下接觸區域的宏觀溫度對材料的性能沒有影響。因此本文不考慮Johnson-Cook 模型中的溫度軟化項,簡化后的Johnson-Cook 模型由式(2)表示[11]。

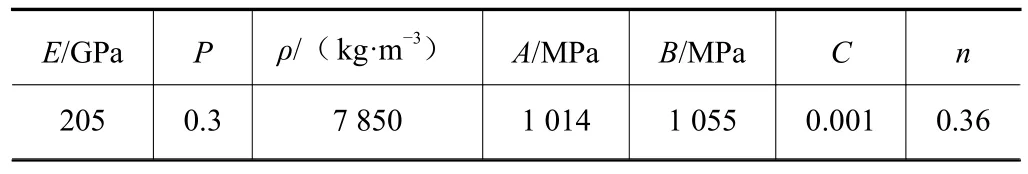

18CrNiMo7-6 滲碳鋼Johnson-Cook 本構參數見表3。

表3 18CrNiMo7-6 滲碳合金鋼Johnson-Cook 本構參數

1.3 殘余應力測試方案

超聲滾壓后,使用PROTO X 射線衍射儀對表面的殘余應力進行測量,如圖3 所示。殘余應力測量的基本原理是基于布拉格定律,計算公式見式(3)。

圖3 PROTO X 射線衍射儀

衍射晶體間距d通過測量衍射角 2θ來計算,然后根據彈塑性理論推導出殘余應力的測量公式,見式(4)。

2 結果分析與討論

2.1 試驗結果分析

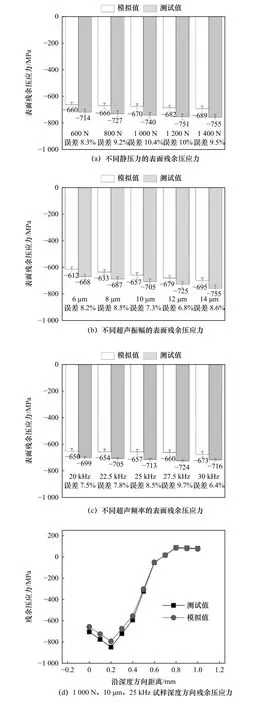

超聲滾壓后,殘余應力指標主要包括表面殘余壓應力、最大殘余壓應力和殘余壓應力場深度。通過PROTO X 射線衍射儀測量滲碳淬火后的18CrNiMo7-6齒輪鋼試樣和超聲滾壓強化加工后試樣的表面殘余壓應力。未滾壓試樣表面殘余壓應力為-510 MPa,不同靜壓力、超聲振幅和超聲頻率的表面殘余壓應力如圖4 所示。靜壓力為600~1 400 N的表面殘余壓應力測試值分別為-714 MPa、-727 MPa、-740 MPa、-751 MPa 和-755 MPa,與模擬值的誤差分別為8.3%、9.2%、10.4%、10%和9.5%;超聲振幅為6~14 μm表面殘余壓應力測試值分別為-668 MPa、-687 MPa、-705 MPa、-725 MPa 和-755 MPa,與模擬值的誤差分別為8.2%、8.5%、7.3%、6.8%和8.6%;超聲頻率為20~30 kHz 表面殘余壓應力測試值分別為-699 MPa、-705 MPa、-713 MPa、-724 MPa 和-716 MPa,與模擬值的誤差分別為7.5%、7.8%、8.5%、9.7%和6.4%,驗證了超聲滾壓模型的可靠性。分析誤差的主要原因是網格的劃分方式和滾壓頭與試樣表面之間的摩擦系數,同時設定滾壓頭為解析剛體對超聲滾壓模擬結果有一定影響[12]。

圖4 表面殘余壓應力測試

對1 000 N、10 μm、25 kHz 試樣進行深度方向殘余應力檢測,如圖4d 所示,其中,-0.1 mm、-0.2 mm、-0.3 mm 和-0.4 mm 殘余壓應力測試值分別為-739 MPa、-813 MPa、-693 MPa 和-565 MPa,對應的模擬值分別為 -725 MPa、-793 MPa、-674 MPa和 -555 MPa。殘余壓應力在次表層測試值與模擬值變化規律一致,且最大殘余壓應力均位于次表層-0.2 mm處,進一步驗證了超聲滾壓模型的可靠性。

2.2 數值模擬結果

2.2.1 靜壓力對殘余應力的影響

靜壓力對殘余應力的影響如圖5 所示。當靜壓力為600 N、800 N、1 000 N、1 200 N 和1 400 N 時,表面殘余壓應力分別為-660 MPa、-666 MPa、-670 MPa、-682 MPa 和-689 MPa,表面殘余壓應力雖隨著靜壓力的增大而逐漸增大,但增大的幅度不顯著。當靜壓力為600 N、800 N、1 000 N、1 200 N 和1 400 N 時,最大殘余壓應力分別為-844 MPa、-879 MPa、-894 MPa、-927 MPa 和-1 037 MPa,最大殘余壓應力隨著靜壓力的增大逐漸增大,其中600~1 200 N 的最大殘余壓應力位于距試樣表面0.2 mm處;當靜壓力為1 400 N 時,最大殘余應壓力位于距試樣表面0.4 mm 處。殘余壓應力場深度也隨著靜壓力的增大而增大,當靜壓力由600 N 增加至1 400 N時,相對應的殘余壓應力場深度分別為0.67 mm、0.71 mm、0.75 mm、0.78 mm 和0.81 mm。在超聲滾壓過程中在表面施加一定的靜壓力可以有效地賦予試樣表面殘余壓應力[13]。靜壓力越大,滾壓頭對試樣表面的滾壓力越大,對試樣表面的沖擊力越大,超聲滾壓強化加工對試樣表面造成的塑性變形越大,試樣表層其產生的殘余壓應力也相應地增長。從微觀組織方面,隨著滾壓力的增加試樣表面的碳化物晶粒尺寸逐漸降低。由于碳化物的塑性相對于鐵素體較差,塑性變形優先出現在鐵素體組織中并形成位錯,碳化物晶粒尺寸越低,所形成的位錯密度越大,從而使得試樣表層的殘余壓應力越大[12]。

圖5 不同靜壓力對殘余應力的影響

2.2.2 超聲振幅對殘余應力的影響

超聲振幅對殘余應力的影響如圖6 所示。當超聲振幅為6 μm、8 μm、10 μm、12 μm 和14 μm 時,試樣表面殘余壓應力分別為-612 MPa、-633 MPa、-657 MPa、-679 MPa 和-695 MPa,最大殘余壓應力分別為-677 MPa、-734 MPa、-793 MPa、-857 MPa和-894 MPa,最大殘余壓應力隨著超聲振幅的增大逐漸增大,最大殘余壓應力均位于距試樣表面0.2 mm 處,殘余壓應力場深度分別為0.56 mm、0.58 mm、0.67 mm、0.71 mm 和0.75 mm。由此可以看出,經超聲滾壓強化加工后,試樣表面殘余壓應力、最大殘余壓應力和殘余壓應力場深度均隨著超聲振幅的增加而增加。超聲振幅越大,超聲滾壓加工對試樣表面所造成的塑性變形越大,對試樣表面的沖擊總量增大,表面碳化物細化效果越好,超聲滾壓強化加工后其試樣表面產生的殘余壓應力越大。

圖6 不同超聲振幅對殘余應力的影響

2.2.3 超聲頻率對殘余應力的影響

超聲頻率對殘余應力的影響如圖7 所示。當超聲頻率為20 kHz、22.5 kHz、25 kHz、27.5 kHz 和30 kHz 時,試樣表面殘余壓應力分別為-650 MPa、-654 MPa、-657 MPa、-660 MPa 和-673 MPa,最大殘余壓應力分別為-784 MPa、-790 MPa、-793 MPa、-807 MPa 和-817 MPa,最大殘余壓應力均位于距試樣表面0.2 mm 處,殘余壓應力場深度分別為0.671 mm、0.675 mm、0.670 mm、0.671 mm 和0.673 mm。由此可以看出,經超聲滾壓強化加工后,試樣表面殘余壓應力和最大殘余壓應力隨著超聲頻率的提高,僅有輕微的增長趨勢,殘余壓應力場深度則與超聲頻率沒有顯著的規律。超聲滾壓過程中超聲頻率的提高實質是試樣表面同一位置受到相同沖擊力的多次沖擊產生變形,工件表面因塑性變形引起的加工硬化作用減弱,引起試樣表面材料的包辛格效應[14]。因此超聲頻率對殘余壓應力的影響相對較弱。

圖7 不同超聲頻率對殘余應力的影響

3 結語

以18CrNiMo7-6 滲碳鋼為研究對象,采用數值模擬與試驗研究相結合的方法,研究了靜壓力、超聲振幅和超聲頻率等超聲滾壓強化加工參數對試樣表面殘余應力的影響,得到的主要研究結論如下:

(1)超聲滾壓模型表面殘余壓應力模擬值與測試值誤差在6.3 %~10.4 %,殘余壓應力在次表層測試值與模擬值變化規律一致,且最大殘余壓應力均位于次表層-0.2 mm 處,驗證了超聲滾壓模型的可靠性。

(2)18CrNiMo7-6 滲碳鋼經超聲滾壓強化加工后試樣表面殘余壓應力得到了由-510 MPa 提高到-612~-695 MPa,最大提高了36.3 %;最大殘余壓應力最大為1 037 MPa;殘余應力場深度可達0.81 mm,試樣殘余壓應力得到了顯著提升。

(3)試樣表面殘余壓應力、最大殘余壓應力和殘余壓應力場深度隨著靜壓力和超聲振幅的增加而增加,超聲頻率則對殘余壓應力場僅有輕微的影響。