電極材料對直流短電弧銑削Ti2AlNb 加工性能影響的實驗研究*

尹先和 周建平 許 燕

(新疆大學機械工程學院,新疆 烏魯木齊 830047)

Ti2AlNb 合金是新一代航空發動機關鍵材料,具有低密度、高比強度、抗蠕變和抗氧化等優異特點[1],適用于制造航空發動機壓氣機盤、整體葉盤和機匣等關鍵部件,使其成為航空發動機用、很有前途的輕質高溫結構材料。Ti2AlNb 合金加工性能差,利用傳統加工方式制備Ti2AlNb 合金材料零部件面臨低效率、高成本等一系列問題,嚴重制約其工程應用[2]。

短電弧放電加工是指在一定比例的氣液混合工作介質下,利用工件、工具電極之間產生的受激發短電弧放電群組來蝕除難以加工導電材料的一種電加工方法,有非接觸式加工、無視宏觀切削力、加工不受材料物理特性限制等特點,有效解決了傳統切削加工方式的弊端[3],為加工Ti2AlNb 的高效加工提供了解決方案。實驗證明,放電加工過程中不同的電極材料最終決定了工件不同加工效率和表面質量[4]。因此,如何選擇電極材料以改善表面質量、提高材料去除率并同時降低工具電極損耗已成為短電弧的關鍵點之一。本研究中使用直流短電弧探究了不同電壓和電極材料條件下對Ti2AlNb 的加工影響,進而為后續短電弧加工Ti2AlNb 工藝理論和方法提供良好的數據支撐。

1 實驗設置及加工原理

1.1 實驗原理

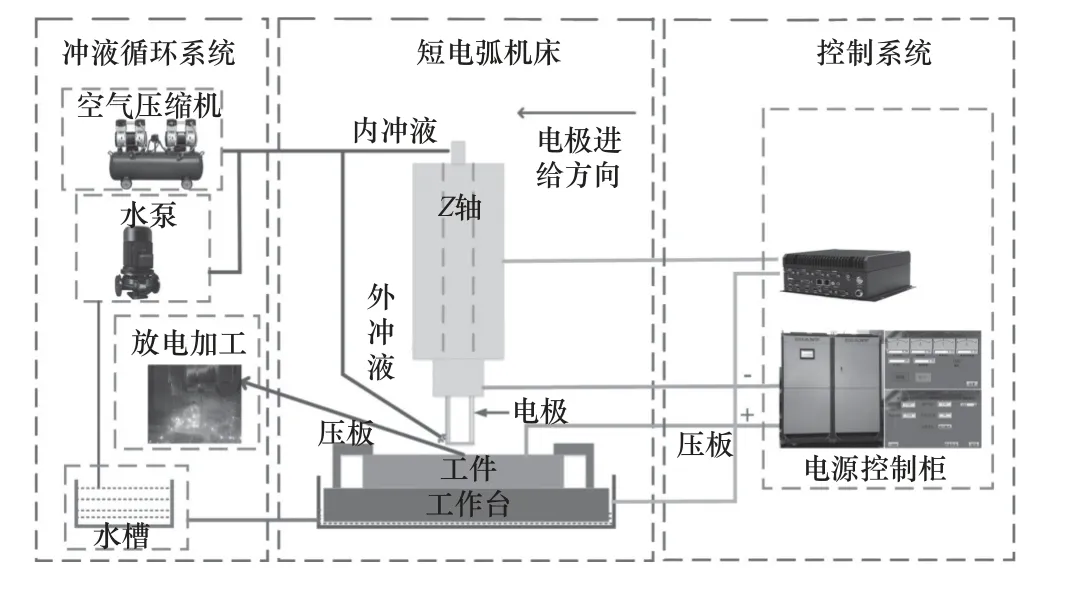

短電弧加工采取低電壓高電流的方法,電壓通常低于40 V,電流通常在100~1 500 A,是一種具有高效率、低成本和低噪聲的特種加工技術[5]。短電弧加工原理如圖1 所示,旋轉工具電極隨著Z軸緩慢下降,工件與工具電極之間的距離不斷縮減,帶有一定壓力的水汽混合介質依靠工具電極中心孔和外接竹節噴管流入工具電極和被加工工件之間的放電間隙,利用工具電極之間產生的激發放電群來熔化材料,完成對工件表面的加工。同時,電壓會在兩電極之間形成一個強電場,帶電粒子在強電場的作用下快速移動,從而獲得一定能量,分別對正極和負極產生高速轟擊作用,形成氣化區、熔融區和熱影響區,如圖2 所示。

圖1 短電弧加工原理圖

圖2 現場加工和放電通道原理圖

1.2 實驗條件

(1)實驗設備:五軸短電弧數控銑床,直流電源,超景深三維顯微鏡(VXH-6000),掃描電子顯微鏡(GeminiSEM460),顯微硬度計(MHVS-1000AT)。

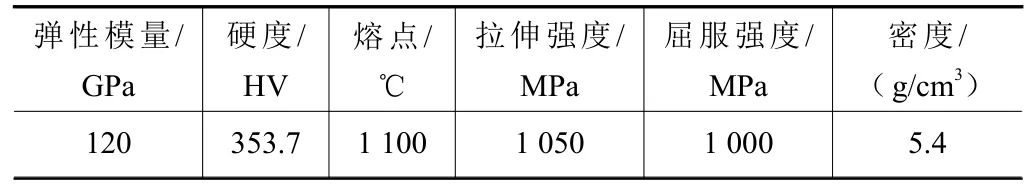

(2)實驗工件材料:30 mm×30 mm×8 mm 的Ti2AlNb,其物理性能見表1。

表1 Ti2AlNb 工件物理性質

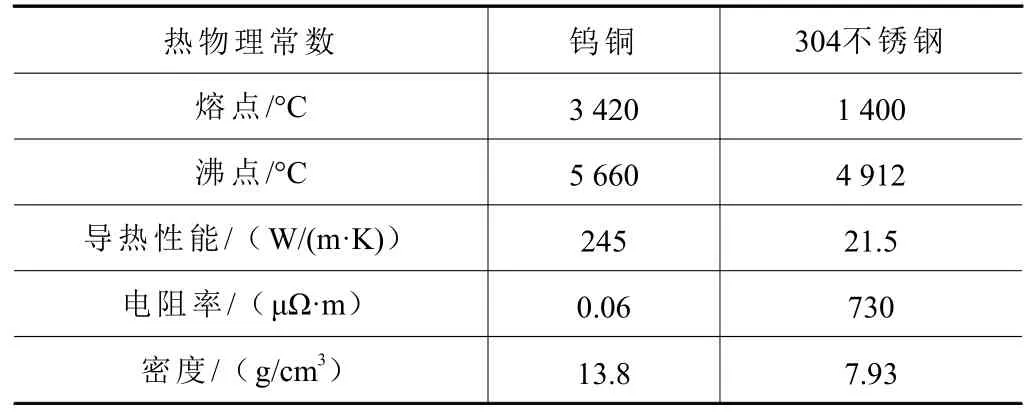

(3)工具電極:鎢銅、304 不銹鋼電極,內徑為6 mm,外徑12 mm。兩種電極材料物理性質見表2。

表2 電極物理性質

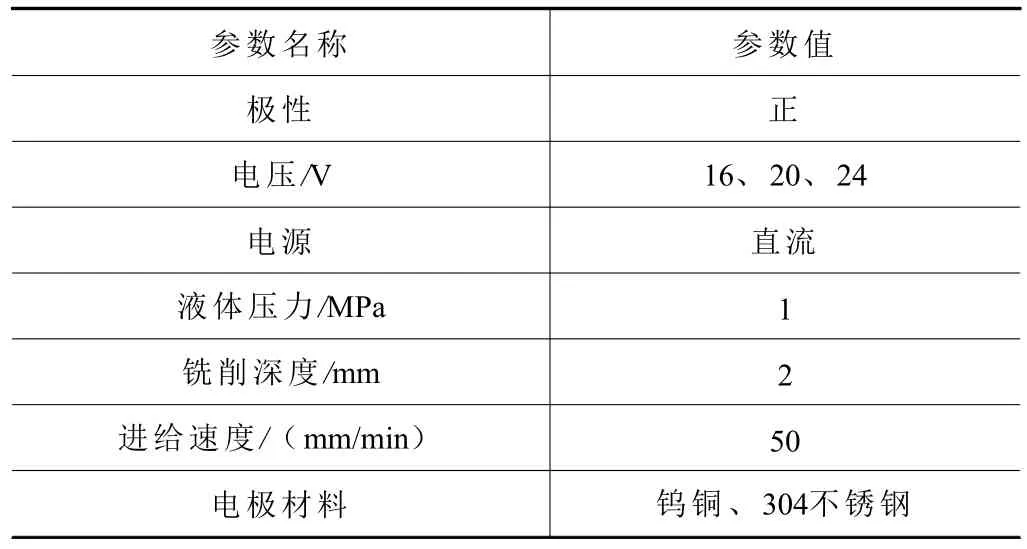

1.3 實驗參數設置

為了探究不同電極材料對短電弧加工Ti2AlNb的影響規律,進行3 組電壓參數下不同電極材料加工實驗,詳細工藝參數見表3。

表3 短電弧銑削Ti2AlNb 實驗參數

MRR(單位mm3/min)和RTWR的計算公式如下:

Mwi和Mwj是加工前后工件的質量,g;Mei和Mej是加工前后工具電極的質量,g;ρw是工件的密度,g/cm3;ρe是工具電極的密度,g/cm3;t為工作時間,min。

2 實驗結果與分析

2.1 MRR 分析

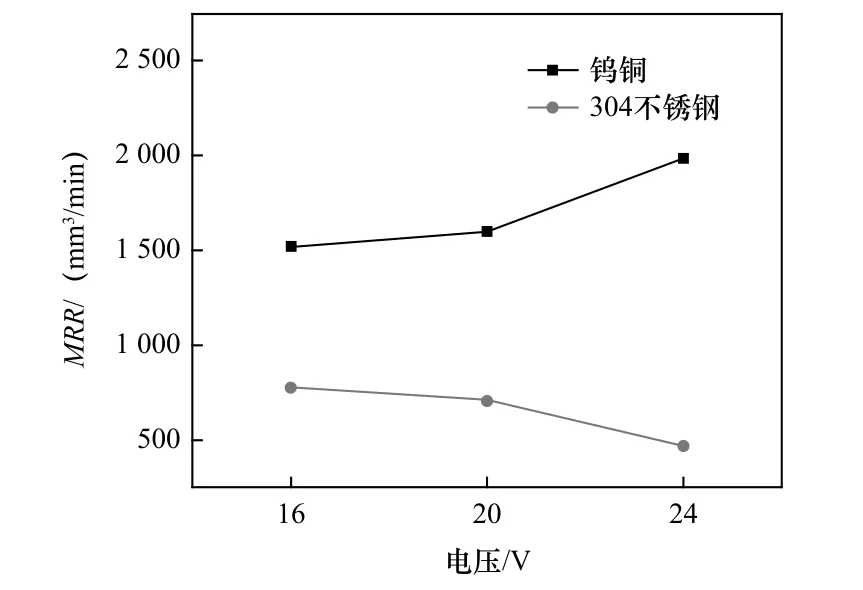

圖3 所示為電壓變化對兩種電極材料加工工件MRR 的影響。電壓為16 V 時,由于電壓比較低,電弧產生的能量有限,為保證放電過程的穩定性,電極進給速度取低值,因此兩種電極的MRR 的差別較小。隨著電壓的增加,鎢銅電極的MRR 有顯著的增加趨勢。電壓為24 V 時,鎢銅電極的MRR達到最高,這是因為鎢銅合金具有高導電性、高導熱性等優點[6],隨著大功率能量的輸入,在高壓高溫高電流下,鎢銅電極內的金屬離子運動劇烈,兩極之間的介質擊穿變得更容易,單位時間內更多的負電荷粒子進入放電通道,導致鎢銅合金電極的放電過程能量更高,工件材料熔化或氣化更快,提高加工效率[7]。相反,由于304 不銹鋼的高電阻率和低導熱性,造成加工后工件的實際銑削深度達不到預定的深度,MRR 顯著下降。

圖3 電壓與MRR 關系

2.2 RTWR 分析

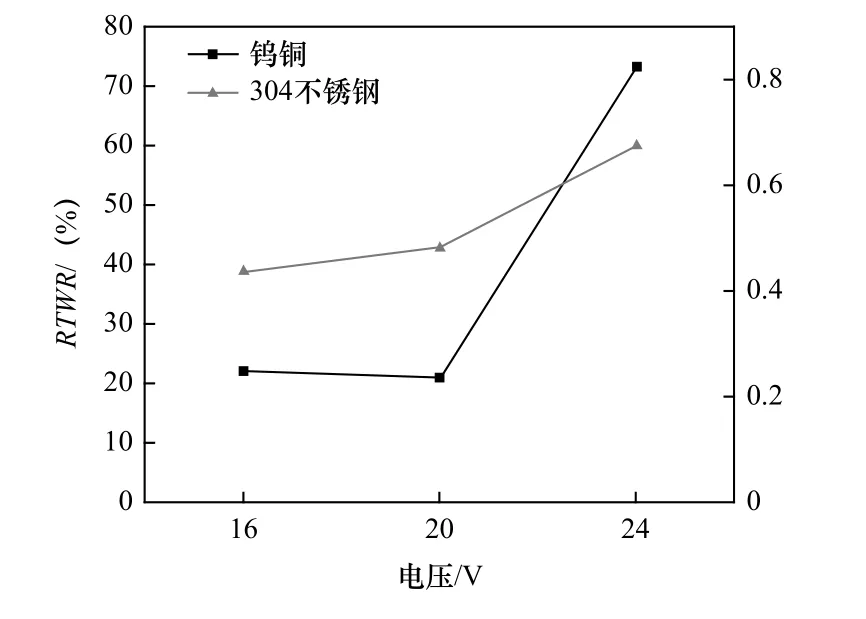

圖4 所示為不同電壓下對兩種電極材料RTWR的影響,隨著電壓的不斷升高,304 不銹鋼和鎢銅工具電極的RTWR 也隨之增大,這是因為304 不銹鋼在加工過程中,放電效果差,加工區域無法及時去除,工具電極與加工區域發生碰撞和摩擦,導致工具電極磨損。在24 V 電壓下,鎢銅電極的RTWR達到最高,這主要是因為鎢銅電極的導熱系數高、高導熱系數使得放電間隙中的熱量快速傳遞到電極和工件,電極損耗增加。

圖4 電壓與RTWR 關系

2.3 工件表面形貌及微觀形貌分析

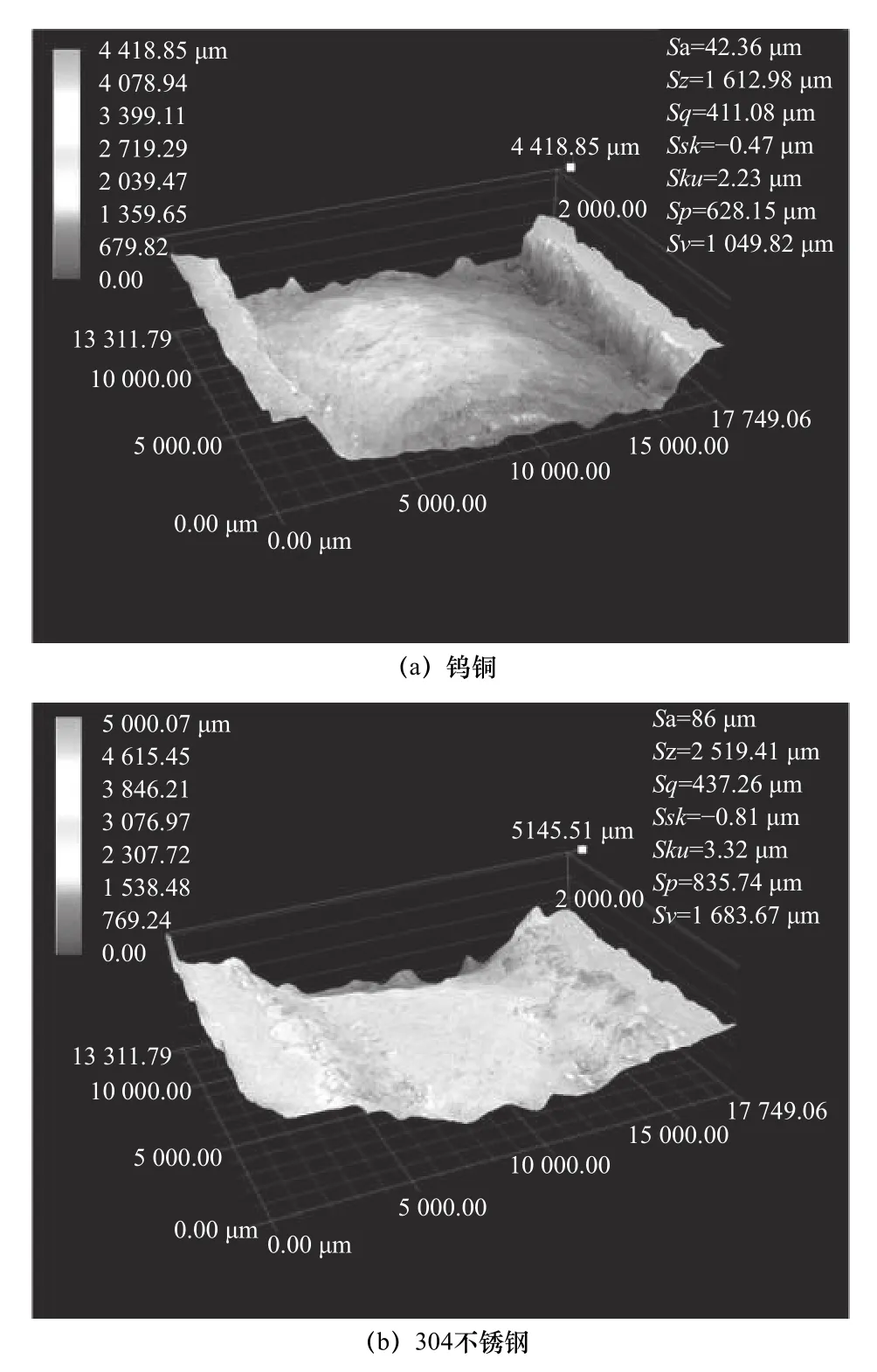

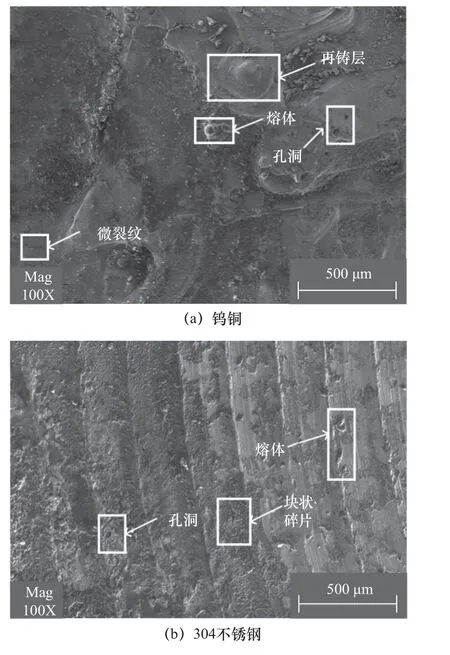

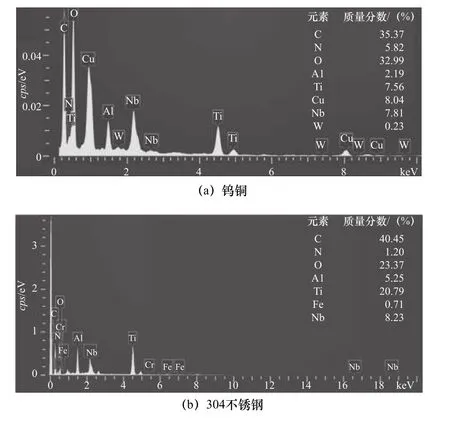

圖5a 所示為電壓為14 V 時使用鎢銅工具電極加工后工件的三維表面形貌,Sa 和Sz 分別為42.36 μm和1 612.98 μm,工件表面質量較好,放電點分布均勻,放電痕跡較淺。產生這些效果的原因是鎢銅合金具有較高的導熱率、傳熱系數,這限制了放電通道的膨脹和放電通道半徑的壓縮,從而在工件表面上產生了較小的表面凹坑。圖5b 所示為304 不銹鋼電極加工后工件的三維表面形貌,Sa 和Sz 分別為86 μm 和2 519.41 μm,工件表面質量較差。這是由于304 不銹鋼電極的電阻率相對較大,極間等效電阻增加,放電效果不理想,蝕除材料無法及時排除,容易在沖液作用下冷卻堆積在工件表面。兩種不同工具電極材料在24 V 電壓下加工后工件表面微觀形貌如圖6 所示,兩種電極材料加工后的工件表面形成了微裂紋、熔體和再鑄層等微觀組織。由于SEAM 加工過程溫度的快速變化而產生的局部熱應力超過工件的屈服極限,從而引起工件表面局部產生微裂紋。圖7 所示為兩種電極材料加工后工件表面的EDS 能譜圖。工件表面的主要元素是C、O和Ti,以及相應的電極材料的金屬元素。鎢銅電極和304 不銹鋼電極加工后工件表面的C 元素含量均有提高,而304 不銹鋼電極加工的工件表面 C 含量明顯增多,這是因為304 不銹鋼電極加工時放電通道中的帶電粒子到達工件表面或工具電極時會產生高速碰撞,電極材料在高速高溫沖擊下后發生遷移、熔化和擴散,電極材料中的C、Ti 和O 等元素在高溫下容易發生化學反應形成氧化物和碳化物,附著在工件表面。

圖5 不同電極加工工件的三維表面形貌

圖6 不同電極加工工件的微觀形貌

圖7 不同電極加工工件能譜圖

2.4 截面輪廓尺寸

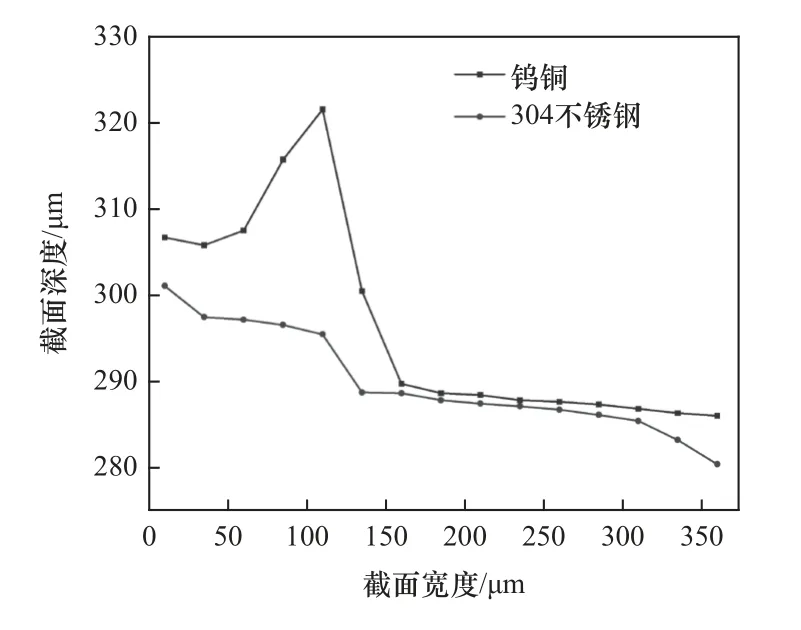

為了進一步深入研究不同電極材料損耗對加工工件尺寸精度的影響,按照電極的進給方向將加工區域分為進口處和出口處,并在已加工區域中間深度的位置測量寬度。圖8 所示為電壓為24 V 時鎢銅和304 不銹鋼電極加工下工件的橫截面輪廓尺寸圖。進口和出口兩個橫截面輪廓中間深度的寬度尺寸絕對差異分別為134 μm 和5 750 μm。從以上數據可以看出,鎢銅電極材料放電加工的工件截面尺寸精度更好,而304 不銹鋼電極加工的工件尺寸精度較差,一方面是由于放電加工過程中存在電極損耗,另一方面主要是由于SEAM 過程,不同電極材料的導電率也不同,鎢銅電極由于自身的高導電率和高傳熱能力,放電過程電極損耗非常小,主要來自端面損耗,適當地對鎢銅電極進行軸向補償可以保證良好的工具尺寸,有利于保持高效放電加工。304 不銹鋼電極的主要損耗是邊角損耗,因為其高電阻率,加工中產生的熱能無法及時蝕除工件加工區域,電極與待加工區域發生干涉,發生機械磨損,電極實際銑削區域的深度和寬度逐漸變小,達不到預定的深度和寬度,導致尺寸精度差。

圖8 不同電極加工工件截面尺寸

2.5 截面顯微硬度

圖9 所示為兩種不同電極材料在24 V 電壓下進行SEAM 加工后的工件截面顯微硬度。鎢銅和304 不銹鋼電極加工下的工件表面硬度隨著表面深度增加硬度逐漸降低,304 不銹鋼電極加工的截面硬度最低,最大硬度為301 HV,這是因為不銹鋼電極加工后工件截面重鑄層含有大量的硬脆氧化物,容易形成脆性TiC。鎢銅電極加工的工件表面硬度均有大幅提升,硬度在熱影響層達到最高,最高值為321.4 HV,這是因為工件在熱變形后,表面原始組織中的粗大晶粒得到充分細化,形成細小晶粒分布于晶界下阻礙晶粒進一步長大,獲得細晶強化效果。隨著表面深度的增加,組織獲得的能量減少,晶粒發生粗化,硬度逐漸降低。

圖9 工件截面顯微硬度

3 結語

本研究中使用直流電源和兩種不同的電極材料在Ti2AlNb 上研究了SEAM 的材料蝕除性能,主要結論總結如下:

(1)采用鎢銅和不銹鋼作為工具電極進行SEAM 加工時,不銹鋼電極由于放電效果差,與工件發生直接接觸,未能完成SEAM 加工;而鎢銅電極由于放電效果好,加工表面質量高,更適合Ti2AlNb的SEAM 加工。

(2)隨著電壓升高,MRR 逐漸升高,在24 V 時,鎢銅電極的MRR 達到最高,最高為1981 mm3/min,是304 不銹鋼電極材料蝕除率的4 倍,且鎢銅電極的RTWR 最低,相對電極損耗僅為0.82%。

(3)EDS 分析表明,SEAM 后,工件表面附著了大量碳、氧和金屬元素,表明工件材料、工具電極材料和導電介質三者在該加工過程中發生了滲碳和氧化。

(4)鎢銅和304 不銹鋼電極加工的工件表面硬度均有大幅提升,隨著截面深度的增加,硬度值逐漸降低。