基于多目標的SPFRAG 車床床身結構優化設計*

喬雪濤 曹 康 李優華 周世濤 盛 坤 張洪偉

(中原工學院機電學院,河南 鄭州 450007)

隨著科技的飛速發展,制造業對加工也有了更高的要求。而加工精度越來越高、新型難加工材料越來越多,則要求機床應具有更優越的性能。

為提高機床的加工精度,通常應用新型材料制造床身和優化床身結構兩種方法[1]。

Wang T 等[2]提出采用碳纖維聚合物混凝土制造機床基礎件;于英華等[3]提出以玄武巖纖維樹脂混凝土材料用于機床基礎部件;任秀華等[4]提出采用鉬纖維混凝土制造機床基礎件;徐平等[5]提出采用鋼纖維樹脂礦物復合材料制造機床床身;Kono D等[6]采用鋼纖維和碳纖維混雜增強復合材料制造機床主軸;STUDER 公司[7]采用人造花崗巖制造GRANITAN S-100 車床。郭瑞蘭等[8]采用灰色理論對機床床身進行了優化設計;Liu S H 等[9]對龍門機床橫梁進行了結構優化;薛會民等[10]利用尺寸優化和拓撲優化技術相結合對研球機床床身進行了輕量化設計;郭壘等[11]利用尺寸靈敏度分析法對某加工中心滑鞍與立柱進行了靜剛度優化;李政等[12]對珩齒機床身結構進行了尺寸優化,提高了床身的抗振性能并減輕了機床質量。

以優化床身結構提高整機綜合性能的方法已經相對成熟,并且取得了一定的效果,但很難從根本上提升機床性能,現階段潛力也已開發至極限[13]。采用優良的新型材料能夠從根本上改善機床總體性能,因此本課題組研發了一種性能優越的鋼-聚丙烯纖維人造花崗巖復合材料(SPFRAG),其性能較鑄鐵具有較高的阻尼性、抗腐蝕能力以及較低的熱導率等。

本文使用SPFRAG 制造車床床身,并采用中心復合實驗設計,利用Kriging 插值法建立響應面模型,基于多目標遺傳算法完成床身優化設計,以期能夠從根本上提高床身性能。

1 SPFRAG 材料制備及性能測試

1.1 SPFRAG 材料的組成

SPFRAG 所使用的黏合劑為工業級E-44 雙A型環氧樹;固化劑為650 聚酰胺樹脂固化劑;稀釋劑為C12-14 烷基縮水甘油醚稀釋劑(AGE);增韌劑為鄰苯二甲酸二丁酯(DBP);脫模劑為二甲基硅油;偶聯劑為KH550 硅烷偶聯劑,其閃點為104 ℃、分子量為221.4、含量≥97%、化學結構式為H2NCH2CH2CH2Si(OC2H5)3;鋼纖維直徑為0.5 mm、抗拉強度為3 000 MPa,聚丙烯纖維直徑為0.35 mm、抗拉強度為700 MPa(鋼纖維與聚丙烯纖維質量比為30:1);骨料選用濟南青花崗巖,其主要化學成分為SiO2、Al2O3、CaO 等;輔助填料選用云母粉與硫酸鎂的混合物(質量比為2∶1)。

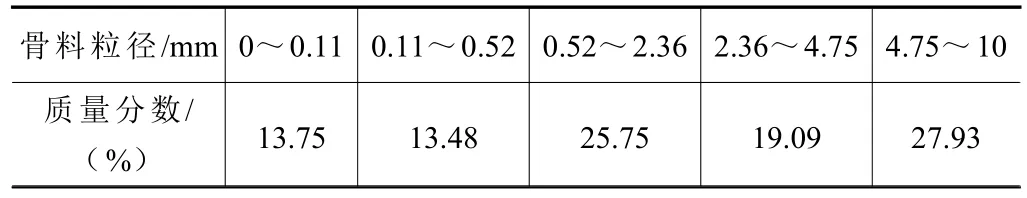

通過破碎機將濟南青花崗巖破碎制得不同種粒徑骨料并將骨料分為5 個連續級,各級配骨料粒徑及所占比質量分數見表1。

表1 各級骨料所占質量分數

骨料、粘接劑、填料和纖維分別占人造花崗巖質量分數為80%、11%、7.3%、1.7%[14]。

1.2 SPFRAG 試樣制備

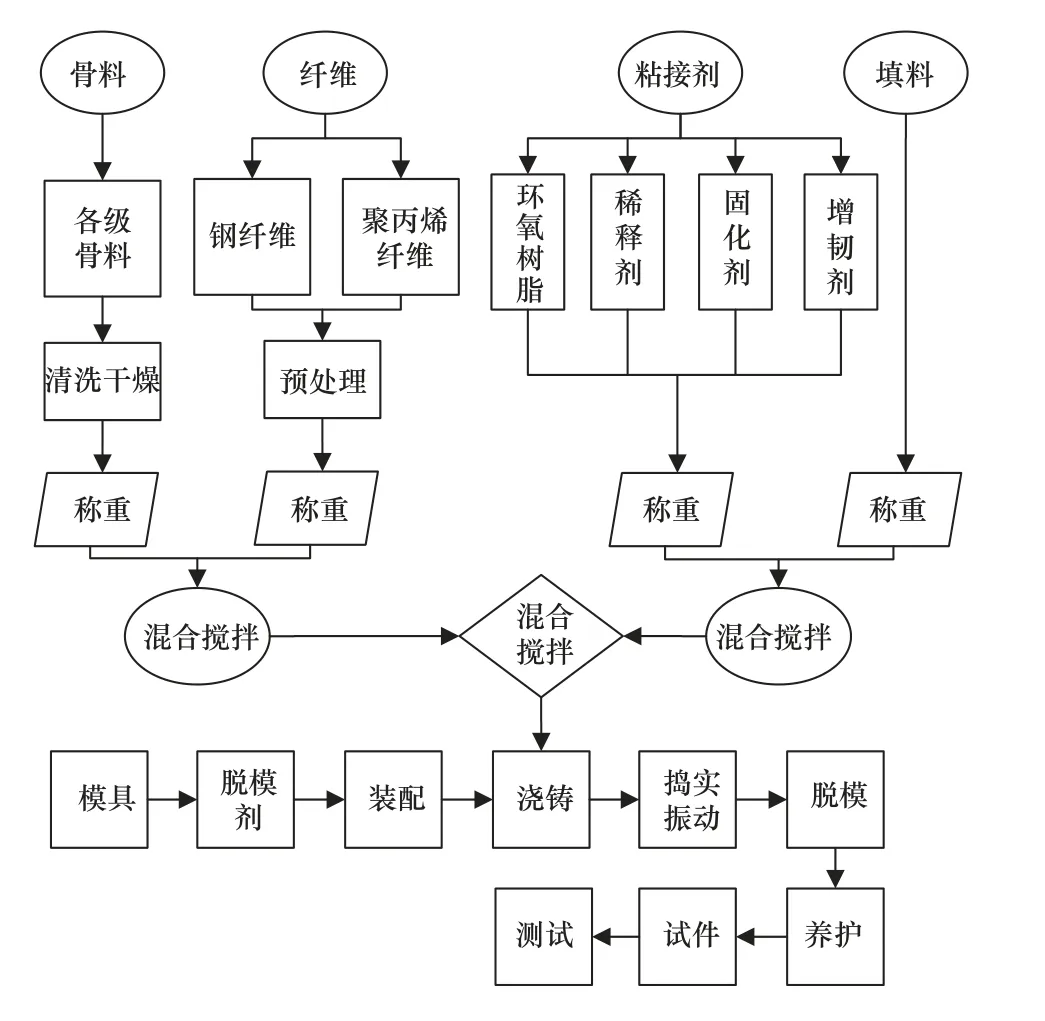

首先將濟南青花崗巖破碎,使用篩孔大小不同的篩子篩選出各級粒徑,并在清水中沖洗防止雜物摻入,通過烘干機將其水分去除;然后分別將環氧樹脂、稀釋劑、固化劑混合并攪拌2 min,并加入增韌劑制成粘接劑;其次將各級骨料、粘接劑、填料、鋼纖維和聚丙烯纖維放入攪拌機進行攪拌至各組分混合均勻;最后將攪拌均勻的流體混合物緩慢倒入至內表面均勻涂抹脫模劑的模具中,壓實后放在振動臺上振動5 min,室溫養護48 h 后將試件與模具分離,28 天后方可對其進行性能測試。其制備流程如圖1 所示。

圖1 SPFRAG 試件制備流程圖

1.3 SPFRAG 試件性能測試

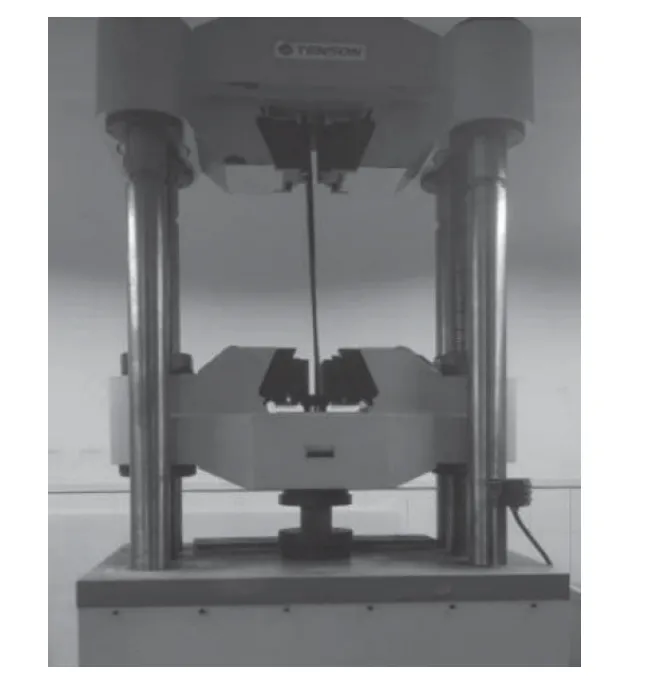

制備抗壓強度試件尺寸:100 mm×100 mm×100 mm;抗彎強度試件尺寸:100 mm×100 mm×400 mm。根據GB/T 50 081-2019《普通混凝土力學性能試驗方法標椎》,利用伺服壓力試驗機WAW-2000(圖2)對試件進行力學性能試驗,壓力機加壓速度為(1 500±100)kN/s,直至試件破壞為止。

圖2 WAW-2000 萬能伺服壓力機

試件抗壓強度:

式中:fcc為試件抗壓強度,MPa;P1為試件所受載荷,N;A為試件所受載荷面積,mm2。

試件抗彎強度:

式中:Rf為試件彎曲強度,MPa;P2為試件所受載荷,N;L為兩支點距離,mm;H為試件截面高度,mm;B為試件界截面寬度,mm。

將試件每3 個分為一組進行測試,取其結果平均值作為最終值。若其平均值超過3 個樣本結果中任意一個的15%,則舍棄該組數據。最終測試得到試塊抗壓強度為136.8 MPa,抗彎強度為31.5 MPa。

2 床身有限元分析

2.1 床身有限元模型建立

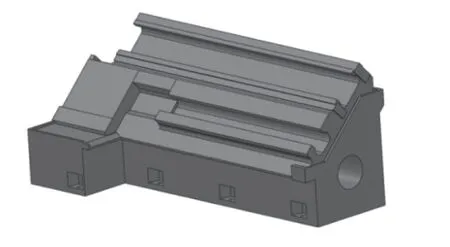

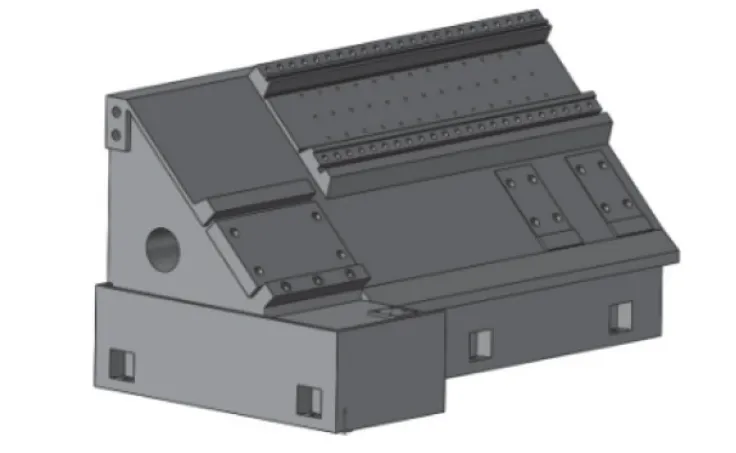

床身采用45°斜床身結構,由鑄鐵材料制造而成,利用三維軟件建立車床床身實體模型,如圖3 所示。

圖3 床身模型

將床身實體模型導入至有限元軟件進行網格劃分。為避免因局部過度尺寸使網格畸形,提高網格質量和計算效率,應忽略凹槽、倒角、細小螺紋等微小結構。選取材料類型:鑄鐵密度為7.28 g/cm3,泊松比為0.27,彈性模量為130 GPa;SPFRAG 密度為2.51 g/cm3,泊松比為0.25,彈性模量為46 GPa[15],其中鑄鐵材料床身質量為2 911.5 kg。

2.2 床身靜力學分析

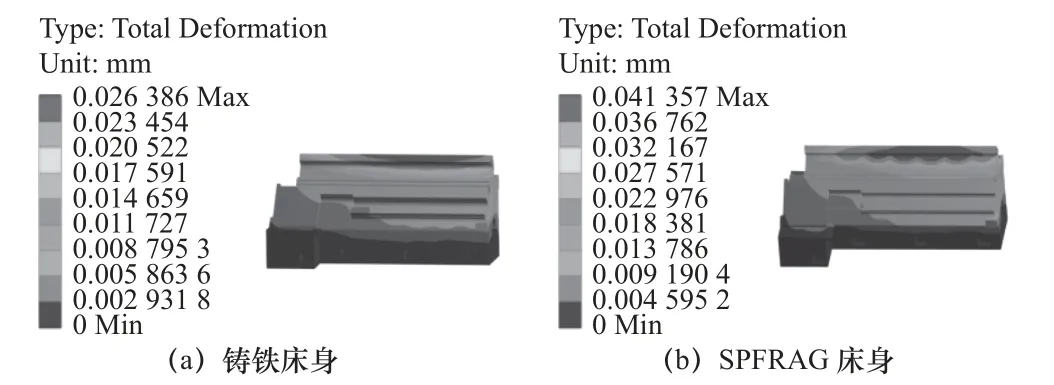

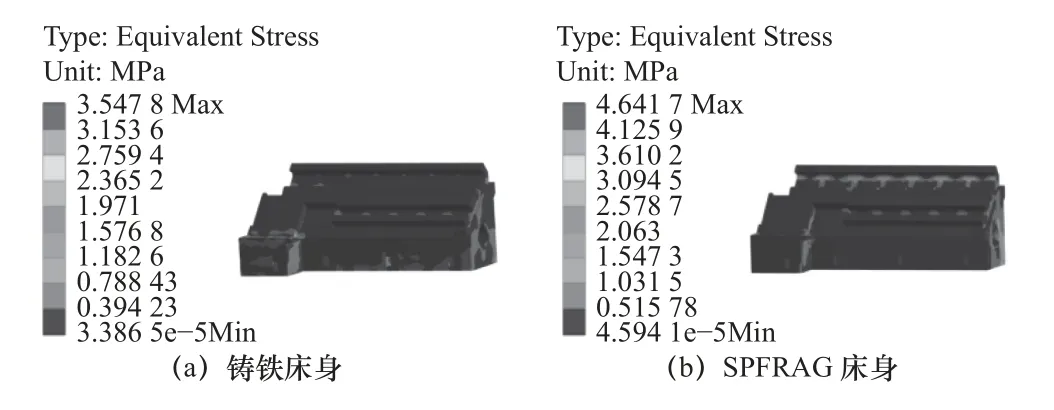

根據車床床身實際工況,受自身重力影響,并且承受一定的外部載荷。本文對床身在7 顆地腳螺栓處分別施加x、y、z這3 個方向上的位移約束,以及軸向力Fx=2 400 N、徑向力Fy=1 500 N、主切削力Fz=5 000 N 和其他重要零部件質量所產生的壓力,其中刀塔部分的質量大約是262 kg、主軸箱部分的質量大約是350 kg、尾座部分的質量大約是200 kg。經過有限元靜力學求解計算分別得出鑄鐵和SPFRAG 床身總位移變形和等效應力云圖,如圖4 和圖5 所示。

圖4 總位移變形云圖

圖5 等效應力云圖

由圖4 和圖5 可知,在相同床身結構與載荷下,鑄鐵床身最大總位移變形量和等效應力分別為26.39 μm、3.55 MPa;SPFRAG 床身最大總位移變形量和等效應力分別為41.36 μm、4.64 MPa,明顯高于鑄鐵床身。

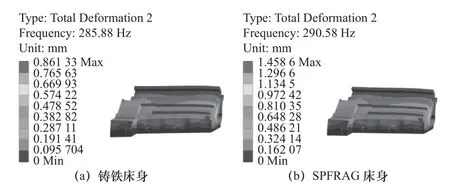

2.3 床身模態分析

車床在工作中會一直受到約束和外載荷,因此模態分析是研究有預應力的模態屬性。機械結構一般先產生低階振動,并且低階振動也是結構的主要振動形式[16],因此分別對鑄鐵床身和SPFRAG 床身分析前兩階固有頻率與振型,結果如圖6 和圖7 所示。

圖6 一階振型云圖

圖7 二階振型云圖

由圖6 和圖7 可知,鑄鐵床身與SPFRAG 床身一階固有頻率分別為245.23 Hz、249 Hz,且振型均表現為繞著z軸的振動;二階固有頻率分別為285.88 Hz、290.58 Hz,且振型均表現為沿x軸的振動。

2.4 床身諧響應分析

由模態分析結果可知床身振型的主要方向是沿著x與z軸方向,因此對該兩個方向進行諧響應分析。為使諧響應分析結果能夠將模型的前兩階頻率全部包含,設置分析的頻率范圍為0~600 Hz,對每個坐標軸分量各施100 N 激振力,分析結果如圖8所示。由圖8 可知,鑄鐵床身x軸與z軸最大振幅分別為0.58 μm、1.71 μm;SPFRAG 床身x軸與z軸最大振幅分別為1.04 μm、2.87 μm,遠遠大于鑄鐵床身。

圖8 頻率響應

綜上所述,若以同樣的結構用SPFRAG 材料代替鑄鐵制造床身,在相同的工作載荷下則其靜、動態力學低于鑄鐵床身,且最大位移變形位置出現在上導軌處。因此需要對SPFRAG 床身重新進行結構設計與多目標優化使其滿足車床要求。

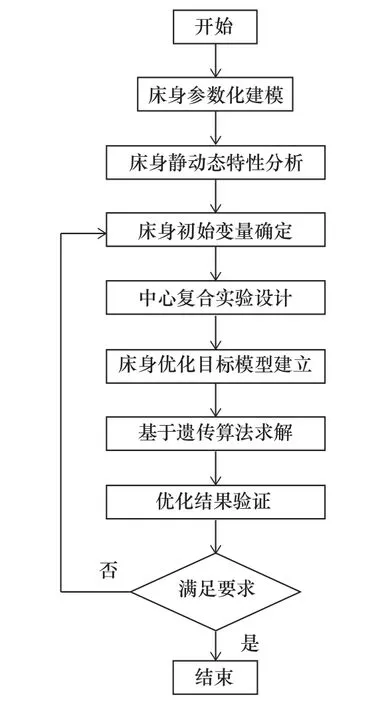

3 SPFRAG 床身結構設計及多目標優化

根據上述床身分析結果對其進行結構優化設計,首先利用三維軟件對其進行參數化建模,并運用有限元軟件對其進行靜動態分析,得出床身性能參數。然后確定床身重要尺寸作為初始輸入變量,采用中心復合實驗設計生成實驗樣本點,構建床身性能優化數學模型。最后基于多目標遺傳算法對其進行求解,得出床身最佳優化參數。具體流程如圖9 所示。

圖9 床身優化流程

3.1 SPFRAG 床身結構設計

為滿足車床對SPFRAG 床身的性能要求,并根據上述對其進行的有限元仿真分析結果,基于鑄鐵床身結構重新設計,如圖10 所示。

圖10 SPFRAG 床身結構圖

3.2 SPFRAG 床身多目標優化

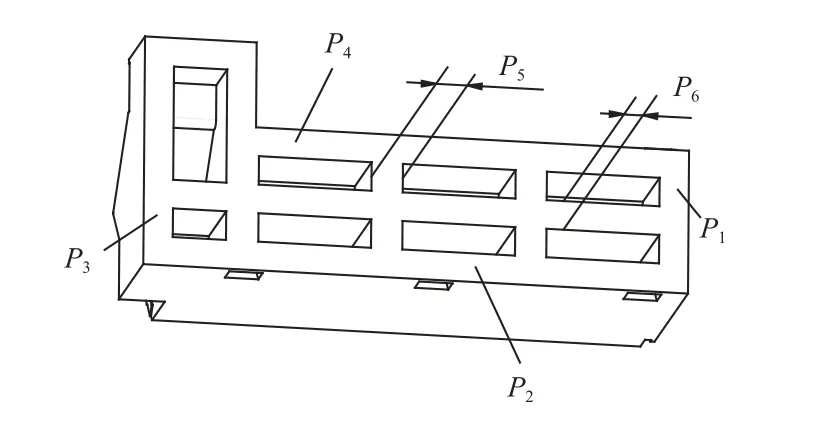

床身是機床重要的基礎部件,其性能直接影響著整機的整體性能。為提高床身性能并減輕其質量,本文定義6 個輸入變量,分別是P1床身右側壁厚度、P2床身后方壁厚度、P3床身左側壁厚度、P4床身前方壁厚度、P5床身z軸方向筋板厚度和P6床身x軸方向筋板厚度(圖11);4 個輸出變量,分別是SPFRAG 床身質量、最大總位移變形量、最大等效應力和一階固有頻率。依據實際經驗對各個設計變量取值與分析范圍設定,見表2。

圖11 SPFRAG 床身設計變量

表2 設計變量初始值與分析范圍 mm

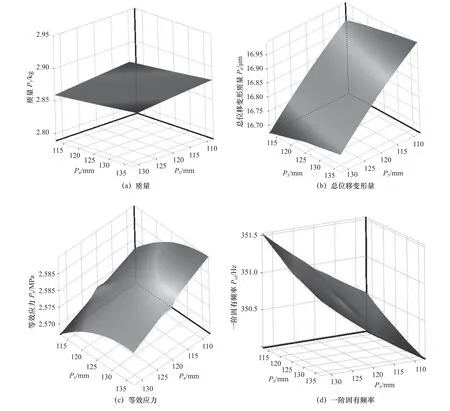

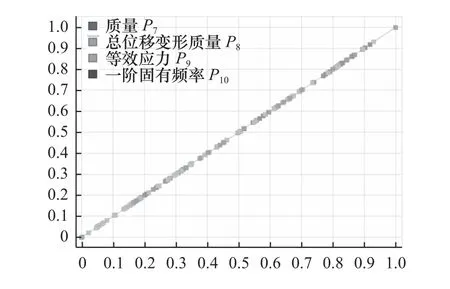

本文采用中心復合實驗法[17]對設計變量和目標函數進行實驗設計,共計可得出46 組實驗數據。利用Kriging 插值法構建各設計變量與床身模型性能的響應曲面以及擬合度曲線,如圖12 和圖13 所示。

圖12 設計變量響應曲面

圖13 擬合度曲線

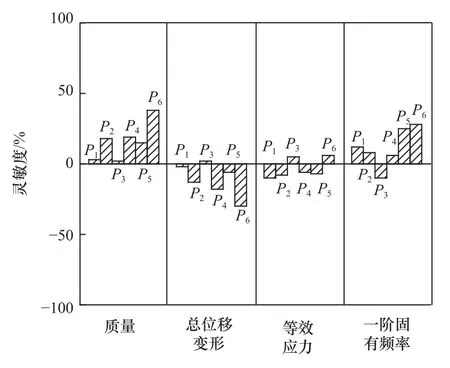

床身各性能指標與輸入尺寸參數變化之間的靈敏度,如圖14 所示。由圖可知每一個變量對床身模型性能的影響權重。

圖14 靈敏度分析

基于上述分析結果,以SPFRAG 床身質量不高于鑄鐵床身為約束條件;以一階固有頻率高于鑄鐵床身、最大總位移變形量和最大等效應力最小為優化目標,建立相應的數學模型:

式中:f1(P)為SPFRAG 為床身一階固有頻率;f2(P)為SPFRAG 床身總位移變形量;f3(P)為SPFRAG床身等效應力;m(P)為SPFRAG 床身質量;m0為初始條件下鑄鐵床身質量。

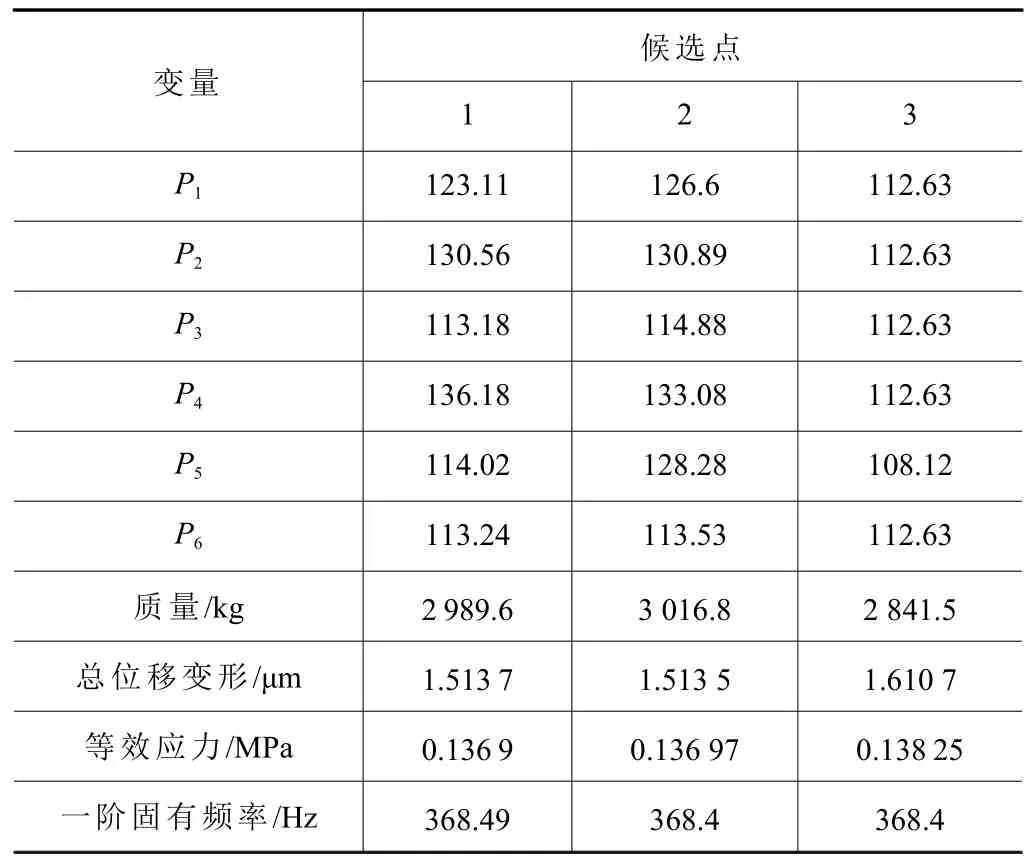

基于多目標遺傳算法[18]對優化模型進行求解,最終篩選出3 組最佳多目標優化解集見表3。

表3 最佳多目標優化解集

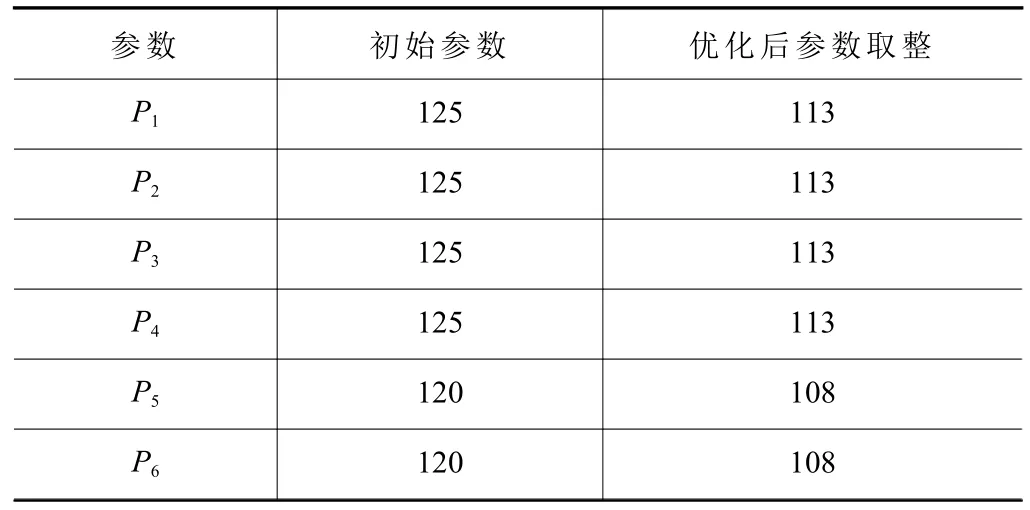

經過星級對比后,選取第三組優化尺寸進行取整,將得到最終的參數設計方案,見表4。根據優化后的尺寸對SPFRAG 床身重新建立模型,并利用軟件計算出其質量為2 720.9 kg,比鑄鐵床身減少了190.6 kg。

表4 優化前后尺寸參數對比

4 優化結果分析

4.1 靜力學分析

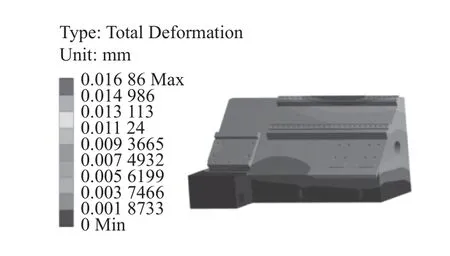

利用ANSYS Workbench 有限元軟件對復合優化后的SPFRAG 床身進行靜力學分析,設置與鑄鐵床身相同的邊界條件,結果如圖15 與圖16 所示。其中最大總位移變形量為16.86 μm,最大等效應力為2.58 MPa,分別比鑄鐵床身減小了36.11%和27.32%,證明了SPFRAG 床身的靜態性能得到了提升。

圖15 總位移變形云圖

圖16 等效應力云圖

4.2 模態分析

利用軟件分析優化后的SPFRAG 床身前兩階固有頻率和振型,結果如圖17 所示。由圖可知優化后的SPFRAG 床身前兩階振型和鑄鐵床身相同,一階固有頻率與二階固有頻率分別為350.7 Hz 和467.18 Hz,較鑄鐵床身分別提高了43.01%、63.42%。

圖17 振型云圖

4.3 諧響應分析

根據模態分析結果,對優化后的SPFRAG 模型進行諧響應分析。分析時邊界條件與鑄鐵床身相同,其求解結果如圖18 所示。由圖可知,經過優化后的SPFRAG 床身在x軸方向最大振幅為0.14 μm,較鑄鐵床身減小了75.86%;在z軸方向最大振幅為0.32 μm,較鑄鐵床身減小了81.28%。證明了經過多目標優化后的SPFRAG 床身具有更好的減振性能。

圖18 頻率響應

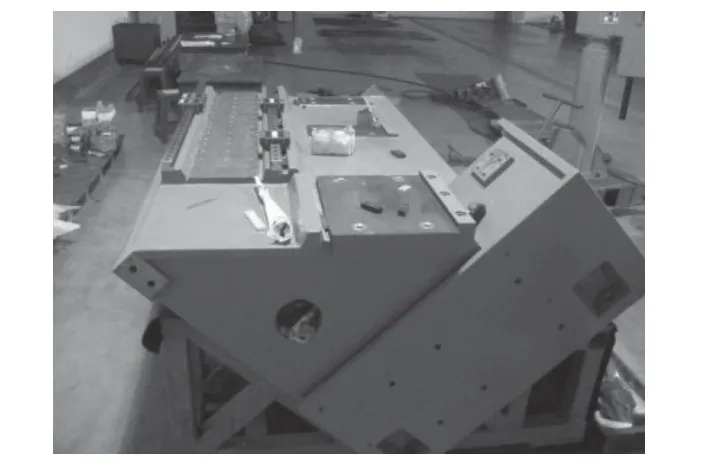

根據前期優化設計分析結果,制作了SPFRAG車床床身實體,如圖19 所示。

圖19 床身實體

利用力錘敲擊床身作為激勵,并在床身表面設置傳感器,利用動態信號測試分析儀測試床身固有頻率,其結果與理論模型對比值見表5。

表5 車床床身的固有頻率對比

由表5 可知,通過實驗檢測得到的床身實體固有頻率與理論模型存在著微小的誤差,這是因為試驗時的誤差所導致,其誤差均在允許的范圍內。

5 結語

為改善機床的性能,以某臥式車床床身為基礎,證明了SPFRAG 代替鑄鐵的可行性。

(1)根據有限元軟件的分析結果對SPFRAG床身結構進行了合理設計,采用遺傳算法對床身進行了多目標優化,其質量較鑄鐵床身減輕了190.6 kg,實現了輕量化設計。

(2)SPRAFG 床身最大等效應力與總位移變形量分別為2.58 MPa 與16.86 μm,較鑄鐵床身減小了27.32%與36.11%,證明了其具有更好的靜態特性。

(3)SPFRAG 床身前兩階固有頻率分別為350.7 Hz 和467.18 Hz,較鑄鐵床身分別提高了43.01%、63.42%;x軸與z軸方向上的最大頻率響應幅值分別為0.14 μm、0.32 μm,較鑄鐵床身分別減小了75.86%、81.28%,驗證了其具有更好的抗振性能。