基于BGA 封裝的X 波段延時組件設計

徐世文

(中國電子科技集團公司第三十八研究所,安徽 合肥)

引言

BGA(Ball Grid Array)稱為球柵陣列封裝,是由日本IBM 公司與CITIZEN 公司于20 世紀90 年代初合作研制的[1]。BGA 封裝是在PGA 和QFP 的基礎上發展的,基于PGA 的陣列布置,將插針改換為焊球,同時基于QFP 的表面貼裝工藝,采用回流焊技術,具備成品率高、散熱性能好、射頻性能穩定等特點[2]。目前BGA 封裝已廣泛應用于高端IC 芯片封裝,是微電子高密度、小型化主流發展趨勢[3-4]。另外,通常的組件采用傳統磚塊式設計,已無法滿足彈載、星載、無人機載對體積、重量的苛刻要求,急需開發輕量化、高集成、芯片化組件。

本文針對相控陣雷達系統對于組件輕量化、高集成的需求,提出了一種基于BGA 封裝的X 波段延時組件。其剖面厚度低于3 mm,重量小于2 g,與傳統磚塊式組件相比,顯著降低了整機的重量和體積。本文將從系統組成、仿真設計、實物測試等幾個方面進行詳細介紹。

1 系統組成

射頻方面,延時組件考慮尺寸因素,采用兩塊延時芯片來搭1λ/2λ/4λ/8λ 的延時路徑,另外選用收發放大芯片來補償整個組件的收發增益要求。控制方面采用集成波控和電源調制的控制芯片。整個延時組件的組成框圖如圖1 所示。

圖1 延時組件組成框圖

延時組件采用陶瓷BGA 的封裝方式,射頻及低頻控制端口均為BGA 焊球,陶瓷基板選擇氧化鋁高溫共燒陶瓷HTCC。電子封裝材料需要能與HTCC 基板熱膨脹系數相匹配,且滿足高熱導率,高抗拉強度,同時也要重量輕,機加和密封性能好。目前常用的封裝材料有可伐、鋁合金、鈦合金和硅鋁合金等,可伐和鈦合金優勢在于結構強度高,能與陶瓷熱膨脹匹配[5]。綜合考慮成本下選擇可伐合金做圍框和蓋板材料。

2 仿真設計

2.1 射頻傳輸線設計

由于延時組件表層芯片的射頻端焊盤與底部BGA 焊球不在同一個豎直方向,因此決定在HTCC 基板中用一段帶狀線來調整射頻傳輸的路徑。另外BGA焊球大小也跟射頻傳輸性能息息相關,因此也將其建模在整體模型中,仿真模型如圖2 所示。紫色的部分為射頻傳輸路徑,由表層微帶、鍵合金絲、垂直過渡、帶狀線、BGA 焊球組成。表層微帶線寬基于50Ω 阻抗計算。部分仿真結果如圖3 和圖4 所示。圖3 顯示了不同帶狀線的寬度對射頻傳輸路徑的影響,從結果來看寬度為0.1 mm 時回波損耗最小,寬度為0.18 mm時回波損耗最大。考慮組件可靠性,寬度越小的帶狀線在實際生產或者使用過程中斷裂的風險越大,綜合考慮判斷,設計選擇0.16 mm 寬的帶狀線。圖4 顯示了在不同半徑0.2 mm~0.3 mm 之間的焊球大小與射頻回波損耗的關系,球徑越大,回波損耗越大,但均滿足回波損耗小于-20 dB。從工藝方面考量,BGA 球直徑越小,其可靠性越差,處于組件邊緣的焊球在高低溫工作時容易受到熱應力的作用而開裂。因此設計上BGA 焊球選擇半徑為0.3 mm。在8~12 GHz 頻段范圍內,不同條件的約束下,整個射頻傳輸路徑回波損耗小于-20 dB,滿足設計指標要求,為下一步工程化提供了理論仿真上的支持。

圖2 仿真布局

圖3 不同帶狀線寬度與回波損耗的關系

圖4 不同焊球大小與回波損耗的關系

2.2 熱學仿真

延時組件作為有源組件,在系統運行時熱量的積累或許會引起組件本身射頻性能的改變。在設計時我們對延時組件進行了熱學仿真。延時組件底部采用HTCC 基板,基板內通過高密度金屬化通孔接地改善熱導率。圍框和蓋板采用可伐合金,內部芯片用導電膠粘接到HTCC 基板。熱學仿真結果如圖5 所示。仿真結果表明,達到穩態條件時,組件內最高溫度56.6 ℃。各芯片溫度均滿足降額溫度指標要求。

圖5 延時組件溫度分布云圖

2.3 力學仿真

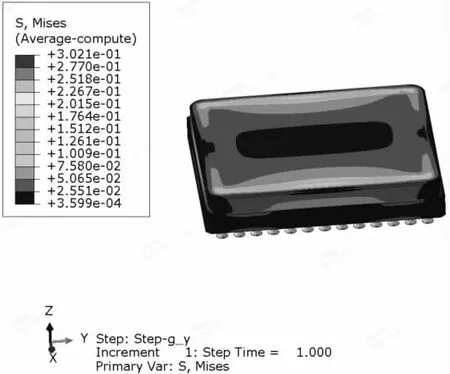

延時組件不僅要求具備良好的射頻性能,結構上的可靠性在設計時也需要著重考慮,來滿足復雜的實際工作情況,因此對其進行了力學分析。延時組件有限元模型如圖6 所示。進行力學分析時,焊膏底面全約束。結構蓋板使用4J42 可伐合金,圍框使用4J29 可伐合金,基板為HTCC。焊膏為錫鉛合金Pb37Sn63,焊球為高鉛合金10Sn90Pb。

圖6 有限元模型

由于隨機振動頻率范圍為20~2 000 Hz,正弦掃描試驗頻率范圍為5~100 Hz 而結構的基頻為7 360.1 Hz,其響應在此頻段不發生放大,因而隨機振動和正弦掃頻試驗的載荷可以認為是準靜態載荷,具體計算結果見加速度響應分析。為了分析隨機振動和正弦掃頻響應結果,分別對結構的X、Y、Z 方向施加105 g 加速度過載計算,由于篇幅原因,只列出延時組件X 方向的最大變形云圖(見圖7)和最大應力分布云圖(見圖8),其他兩個方向的結果可以見表1。

表1 加速度過載下各部件整體最大應力值(MPa)和變形值(mm)

圖7 延時組件X 方向最大變形云圖

圖8 延時組件X 方向最大應力分布云圖

由表1 可知,結構的最大變形為7.92e-4mm;最大應力為3.01 MPa。其中,單機結構的最大應力為3.01 MPa,位于蓋板和圍框的焊接區域,對應Z 向加速度過載工況;焊料部分的最大應力為0.31 MPa,位于焊球與焊膏的連接位置,對應X 向加速度工況。該應力水平均遠小于材料強度極限,表明結構在加速度過載作用下有較大的安全余量。

為驗證延時組件在氣密性檢測時結構的剛強度是否滿足要求,需要進行充壓載荷分析。1 個大氣壓下組件的應力如圖9 所示。

圖9 1 個大氣壓下延時組件的應力分布云圖

充壓工況下,結構的最大變形為4.06e-2mm;最大應力為155.40 MPa,位于蓋板和圍框的焊接位置。其中,蓋板的最大應力為155.40 MPa;圍框的最大應力為56.22 MPa;基板的最大應力為21.94 MPa。該應力水平均遠小于材料允許的強度,表明結構在充壓工況下有較大的安全余量。

3 實物測試結果

延時組件實物測試結果如圖10~圖13 所示。從測試數據得知,延時組件實測接收增益大于7 dB,輸出功率大于12 dBm,延時相位誤差小于13°,延時寄生調幅小于0.78 dB,滿足系統對延時組件的指標要求。

圖10 接收增益曲線

圖11 輸出功率曲線

圖12 延時精度曲線

圖13 延時寄生調幅曲線

4 結論

本文針對輕小型化相控陣雷達系統的應用需求,提出并研制了一種基于BGA 封裝的X 波段延時組件,集成了延時和收發放大的功能,體積重量較傳統磚塊式組件顯著降低,為未來高集成系統提供有力支撐。