抽汽熔鹽蓄熱技術在煤電靈活性改造中的應用研究

周信華,鄭禎晨,胡遠慶

(中國電建集團河南省電力勘測設計院有限公司,河南 鄭州)

引言

在“雙碳”目標背景下,我國正加快新型能源體系建設,新型電力系統正面臨深刻變革,風電、光伏等新能源將持續大規模發展,儲能因可實現在時間和空間維度上的能量轉移,受到行業廣泛關注,呈現爆發式增長。儲能技術主要包括機械儲能(抽水蓄能、壓縮空氣儲能等)、儲熱(熔鹽蓄熱、熱水蓄熱等)、電氣儲能(電容器儲能、超導儲能等)和化學儲能(鋰離子電池、液流電池、鈉離子電池儲能等)等[1]。近年來,我國儲能產業政策逐步完善,技術裝備研發、示范項目建設日益加快,儲能產業呈現技術、應用場景、功能需求全面多元化的發展趨勢。其中,抽水蓄能技術當前經濟性最優、應用最成熟、規模化開發條件最好,已進入裝機快速增長階段;鋰離子電池儲能正進入快速發展迭代階段;儲熱技術正處于加速規模化應用階段,熱水蓄熱、固體電蓄熱等技術已在煤電靈活性改造中得到較多應用,熔鹽蓄熱正在加速由光熱發電向煤電靈活性改造、清潔供熱等多場景商業化應用邁進;壓縮空氣儲能正在開展100 MW~350 MW 等級工程示范[2]。

隨著煤電發展定位逐漸明確,我國煤電正加速向基礎保障性和系統調節性電源并重轉型,將作為新型電力系統調節能力的重要組成部分,其深度調峰能力面臨更高的要求[3]。目前,我國煤電靈活性改造已取得了諸多工程應用,主要為鍋爐靈活性改造(制粉系統、燃燒器系統改造等)、汽輪機靈活性改造(切除低壓缸、高低旁聯合供熱等)以及熱電解耦改造(熱水蓄熱、固體電蓄熱等)等方面,但整體靈活調節能力尚有不足,仍需進一步提升深度調峰能力。

近年來,抽汽熔鹽蓄熱技術正在加快開展有關示范應用,因具備大規模應用的技術條件和產業基礎、長時間儲能和深度調峰的優勢,在煤電靈活性改造中具有廣闊的應用前景。基于此,本文系統分析了抽汽熔鹽蓄熱技術的應用原理、應用場景、技術指標以及適應性等內容,結合工程實例,對抽汽熔鹽蓄熱技術的方案設計、主要工藝參數以及技術經濟評價進行詳細介紹,將進一步促進其在煤電靈活性改造中的應用推廣。

1 抽汽熔鹽蓄熱技術概況

1.1 基本應用原理

抽汽蓄熱技術,主要是指在熱電廠常規“鍋爐-汽輪機”熱力系統外增設儲熱系統,采用熱電機組的主蒸汽、再熱蒸汽或各級抽汽等蒸汽作為熱源,以高溫儲熱介質形式儲存熱能,根據系統調峰需要,將所儲存的熱能釋放到機組熱力循環中,實現熱電解耦,以滿足機組深調和頂峰需求。抽汽蓄熱儲熱系統可采用高溫液態熔鹽等直接儲熱,也可采用混凝土等固體儲熱方式、相變儲熱方式等。由于熔鹽儲熱系統較為成熟,已在化工行業、光熱發電行業經過多年驗證,系統可靠性高,具備良好的應用經驗和產業基礎,且熔鹽具有液態溫度范圍廣、儲熱溫差大、儲熱密度高、熱穩定性好等優點,能很好地匹配大型煤電機組儲熱和放熱,因此,目前抽汽蓄熱調峰技術主要采用熔鹽作為儲熱介質,如圖1 所示。

圖1 抽汽熔鹽蓄熱調峰技術

1.2 主要應用場景

采用不同的熱源和不同的放熱途徑時,抽汽熔鹽蓄熱技術可以排列組合出不同的技術方案。本文重點介紹抽汽熔鹽蓄熱耦合煤電深調應用場景,如圖2 所示。系統分為煤電機組主機模塊、熔鹽儲熱耦合模塊(充熱、儲熱、放熱子模塊),包括高溫熔鹽儲罐、低溫熔鹽儲罐、換熱器和輔助泵等設備[4]。在機組參與電網調峰需要降低出力時,保持鍋爐負荷不變,通過抽取部分主蒸汽和再熱蒸汽進入儲熱模塊,低溫熔鹽經換熱器吸熱后變為高溫熔鹽儲存于高溫熔鹽儲罐中,蒸汽放熱后返回機組相應的熱力系統接口,完成充熱過程;在機組參與電網調峰需要增加出力時,仍然保持鍋爐負荷不變,從機組的相應熱力系統接口抽出部分蒸汽或給水進入儲熱模塊,高溫熔鹽經換熱器放熱后變為低溫熔鹽返回低溫熔鹽儲罐,蒸汽或給水吸熱后返回機組相應的熱力系統接口,完成放熱過程[5]。上述充熱和放熱過程循環發生,以滿足機組深度調峰需求。

圖2 抽汽熔鹽蓄熱耦合煤電深調應用

1.3 技術指標分析

1.3.1 調節靈活性

主要體現在深度調峰、快速調頻、安全爬坡、熱電解耦等方面,可在機組現有調峰下限的基礎上進一步降低出力約10%,使機組負荷調節范圍達到20%~100%Pe 甚至更寬,AGC 調頻能力得到大幅提升,負荷爬坡率安全提升1%~2%Pe/min,并能夠實現各級供熱參數的長時間熱電解耦。

1.3.2 經濟合理性

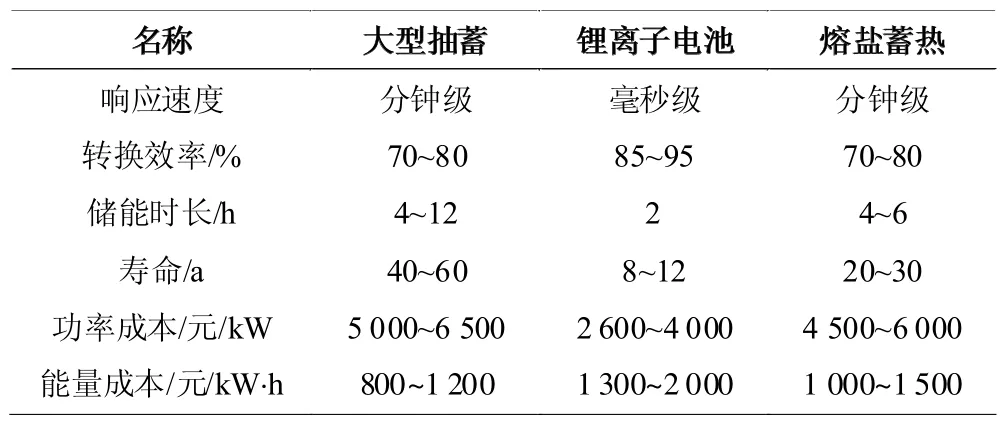

主要體現在儲能效率高、儲能時間長、單位成本低等方面。熔鹽儲熱溫度可以達到500 ℃以上,綜合能源轉換效率約為70%~80%左右,與大型抽水蓄能基本相當。儲能時長與熔鹽儲罐容量有關,一般可達到單日4~6 h,屬于長時間儲能范疇。單位功率成本約為4 500~6 000 元/kW,與大型抽水蓄能基本相當,高于鋰離子電池;單位能量成本約為1 000~1 500 元/kW·h,介于大型抽水蓄能與鋰離子電池之間,參數情況對比如表1 所示。

表1 三種儲能技術性能參數情況對比[6]

1.3.3 運行安全性

鍋爐始終運行在最低穩燃負荷以上,汽輪機低壓缸末級葉片運行工況得到改善,避免深度調峰引起輔機運行不穩定,提高系統的運行安全性。

1.4 適應性分析

在煤電機組靈活性改造方面,抽汽蓄熱技術具有更多的適應性。一是相比于熱水蓄熱技術儲熱溫度低、不能實現工業蒸汽熱電解耦,抽汽熔鹽蓄熱技術儲熱溫度高,能適應更多供熱應用場景。二是相比于電化學儲能主要用于輔助火電機組AGC 調頻場景,抽汽熔鹽蓄熱技術可為系統提供可靠的轉動慣量和穩定電壓能力[7]。三是相比于電蓄熱技術適用于低參數采暖供汽,抽汽熔鹽蓄熱技術采用儲存蒸汽熱量的方式,能源轉換效率更高,可擴展到大容量高參數工業供熱等應用場景。

同樣,抽汽蓄熱技術也存在一些局限性。相比于常規煤電深度調峰技術,抽汽熔鹽蓄熱技術投資相對較高,仍處于示范階段,在應用場景和商業運行模式方面仍需實踐探索;另外,熔鹽在低溫條件下存在凝固凍堵風險,在高溫下會腐蝕管道和循環輸送設備,甚至會發生高溫分解,一定程度上限制了其推廣應用。

2 抽汽熔鹽蓄熱技術工程實例

近年來,我國已有部分煤電機組開展抽汽熔鹽蓄熱技術示范的前期工作,但仍未有投運的工程實例。據悉,某電廠2×660 MW 燃煤供熱機組擬采用抽汽熔鹽蓄熱技術進行深度調峰靈活性改造,正在開展可行性研究工作,項目有關情況如下:

2.1 深度調峰方案

經綜合比選,該項目采用抽汽熔鹽蓄熱深度調峰技術方案,調峰時段將機組產生的主蒸汽、再熱蒸汽通過新增的高、低旁路將蒸汽引至換熱器內兩級加熱熔鹽,將機組多余的熱量儲存于高溫熔鹽儲罐內,非調峰時段將高溫熔鹽儲罐的熱量用于產生蒸汽供應工業供汽及熱網加熱用汽,旨在實現兩臺機組全年深度調峰由40%(264 MW)提升至25%(165 MW)以下,同時滿足1 400 MW 的供熱負荷及200 t/h 的工業供汽。

2.2 主要工藝參數

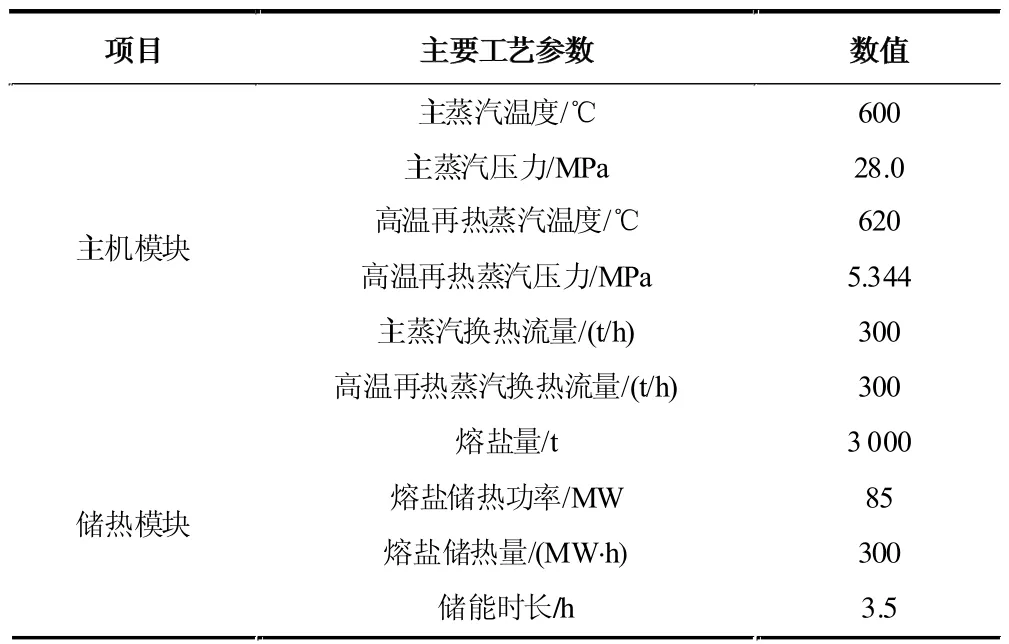

該項目抽汽汽源為主蒸汽、高溫再熱蒸汽,采用的熔鹽介質為硝酸鹽混合物,熔點為115 ℃,使用溫度范圍280~570 ℃,具有良好的傳熱和儲熱特性(導熱系數0.47 W/m·K、比熱1.47 J/g·K、密度1.98 g/cm3),選用高溫、低溫熔鹽儲罐均為3 300 m3,熔鹽使用量3 000 t,額定儲熱功率為85 MW,儲熱量為300 MW·h。主要工藝參數如表2 所示。

表2 抽汽熔鹽蓄熱系統主要工藝參數

2.3 技術經濟評價

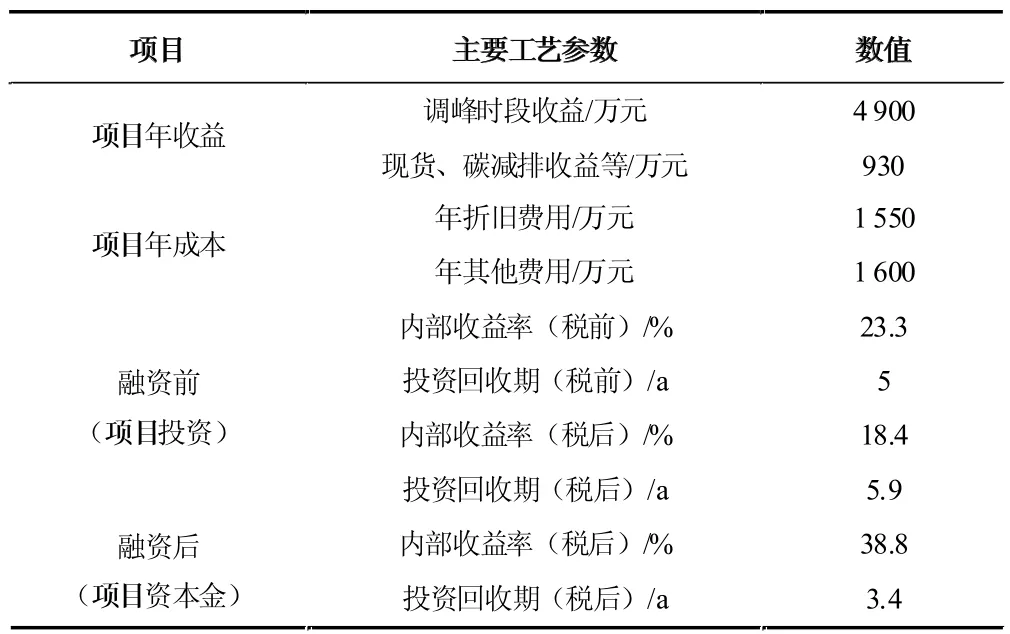

該項目靜態總投資2.5 億元,其中設備購置費占比近70%,單位功率成本2 941 元/kW,單位能量成本833 元/kW·h,考慮調峰收益,項目投資回收期5.9年,具有較好的經濟性。主要經濟指標如表3 所示。

表3 抽汽熔鹽蓄熱系統技術經濟評價

3 結論

綜上所述,抽汽熔鹽蓄熱技術具有技術成熟、靈活調節、經濟可靠、運行安全等諸多優勢,能夠實現長時間儲能、靈活調峰和熱電解耦,大幅提升煤電機組調節能力,降低系統中其他儲能的裝機需求,在煤電機組靈活性領域具有廣闊應用前景。