1 000 MW超超臨界二次再熱鍋爐吹管方案比較與優化

楊 博,王 林,劉 輝,牛 佩,高景輝

(西安熱工研究院有限公司,陜西 西安 710054)

近年來,大容量、高參數的超超臨界二次再熱機組逐漸成為我國電力供應的主力機組[1-3]。二次再熱鍋爐受熱面眾多,蒸汽管路系統阻力大,在基建調試過程中,常常出現鍋爐蒸汽吹管系數不達標、吹管過程偏低的問題[4-6],這極大地影響了機組的建設質量與后期的運行安全。

某電廠擴建工程計劃建設2臺1 000 MW超超臨界二次再熱機組。3號鍋爐采取降壓法吹掃,吹管過程中過熱器吹管系數1.1左右,且通過提高吹管壓力至9.2 MPa左右未得到明顯提高。經分析后認為,超高壓主氣門嚴重節流、臨吹門選用內徑與上游管道內徑相同以及臨吹門前存在直角彎頭是系統阻力增大、蒸汽泄放不暢的主要原因。4號鍋爐臨時吹管系統在分析結論基礎上,將超高壓主氣門排除在臨吹體系之外(后期以人工清理方式保證清潔度),并將母管上的單個臨吹門,改為兩支管上分別布置臨吹門,顯著提高了“臨吹門/主蒸汽管通流面積比”,并將支管與母管匯接的直角彎頭布置到了臨吹門后。上述措施極大地減少了臨吹門前的阻力,有效提高了過熱器的吹管壓降比值,保證了4號鍋爐蒸汽吹管過程安全高效,質量合格。相關經驗可供后續同類型機組參考。

1 機組概況

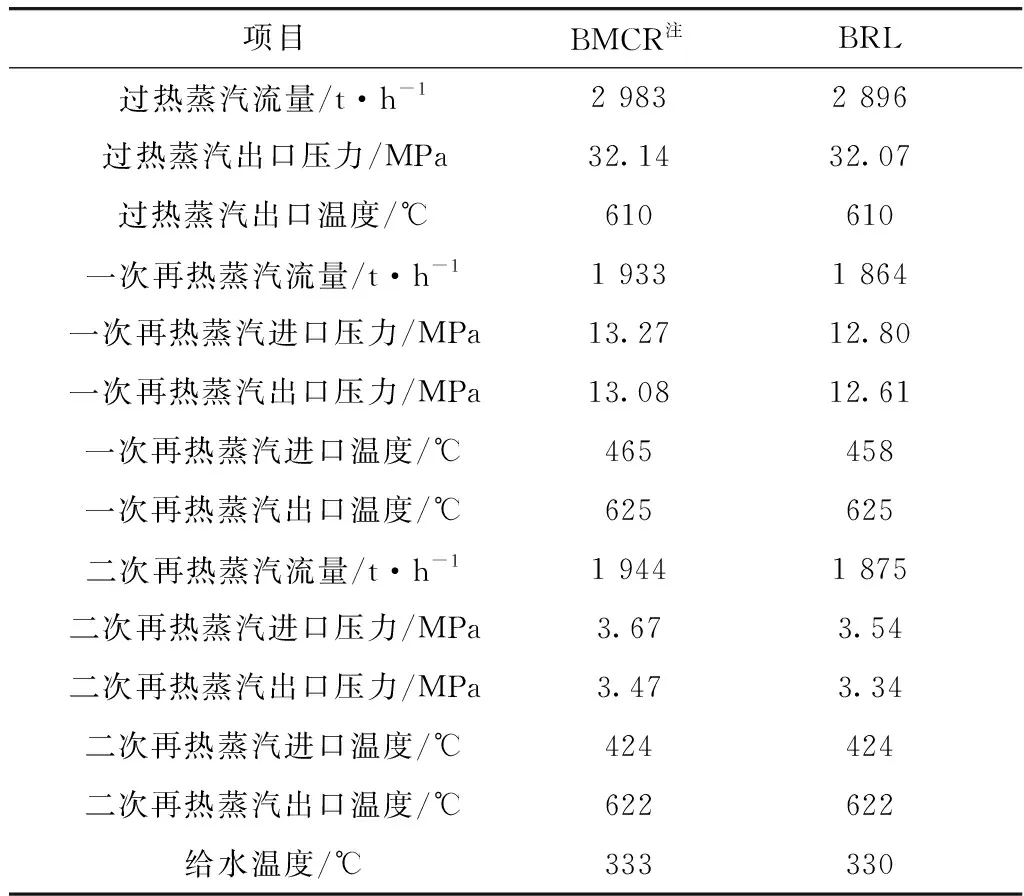

某電廠二期擴建工程計劃建設2臺1 000 MW等級的超超臨界二次再熱機組,工程選用了上海鍋爐廠生產制造的SG-2983/32.14-M7054型超超臨界壓力直流鍋爐,其主要設計參數如表1所示。

表1 鍋爐主要設計參數

鍋爐外形為塔式爐,以角式切圓方式組織燃燒,共配置6套冷一次風正壓直吹式制粉系統,點火裝置選用等離子高能點火器。

1.1 鍋爐給水及蒸汽流程

給水系統水側流程:給水管路→分級省煤器→主省煤器(或經水側旁路,不經過兩級省煤器)→水冷壁進口集箱→螺旋段水冷壁→水冷壁中間集箱→垂直段水冷壁→水冷壁出口集箱→啟動分離器。分離出的水進入貯水箱→疏水擴容器→冷凝水箱→凝汽器或排至機組排水槽。

過熱蒸汽系統蒸汽流程:汽水分離器→匯合集箱→過熱器一級減溫器→低溫過熱器→過熱器二級減溫器→高溫過熱器→汽輪機超高壓缸。

一次再熱蒸汽系統蒸汽流程:汽輪機超高壓缸排汽→低溫再熱器冷段管道→再熱器事故減溫器→低溫再熱器入口集箱→低溫再熱器→低溫再熱器出口集箱→微量噴水減溫器→高溫再熱器入口集箱→高溫再熱器→高溫再熱器出口集箱→熱段管道→汽輪機高壓缸。

二次再熱蒸汽系統蒸汽流程:汽輪機高壓缸排汽→低溫再熱器冷段管道→再熱器事故減溫器→低溫再熱器入口集箱→低溫再熱器→低溫再熱器出口集箱→微量噴水減溫器→高溫再熱器入口集箱→高溫再熱器→高溫再熱器出口集箱→熱段管道→汽輪機中壓缸→汽輪機低壓缸。

1.2 煙氣流程

爐膛上部沿著煙氣流動方向依次分別布置有低溫過熱器、高溫過熱器、一、二次高溫再熱器、一二次低溫再熱器、主省煤器。鍋爐上部的爐內受熱面全部為水平布置,具有自疏水特性[7-9]。受熱面在爐膛中的具體布置情況如圖1所示。

圖1 鍋爐受熱面布置

2 三號鍋爐吹管

2.1 吹掃方案

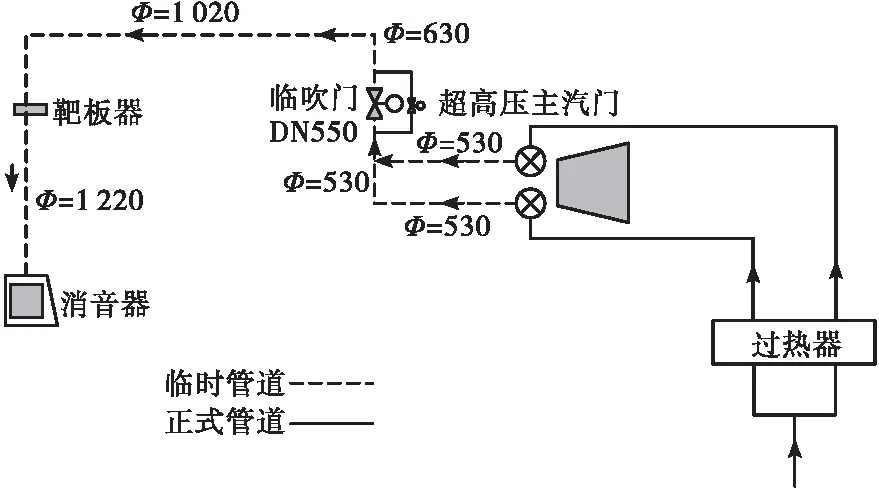

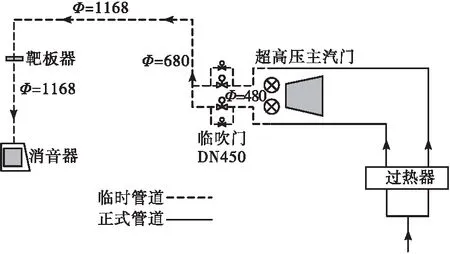

本次吹管分2個階段進行,采用降壓吹管方式。超高壓主汽門、高壓主汽門、中壓主汽門均安裝了假閥芯,接入到臨吹系統中參與吹掃。臨吹門采用單個閥門-母管布置形式,規格為DN550mm。

第1階段單獨吹掃過熱器。過熱器出口至超高壓主汽門均為原有的正式管道。臨時管道從2個超高壓主汽門假閥芯處引出,以直角彎頭形式匯合成1路管,再經臨吹門后接到排汽母管。第1階段的臨吹系統布置如圖2所示,各段臨時管的管徑在圖2中進行了標注。

圖2 3號鍋爐過熱器單獨吹掃系統

第2階段過熱器與一、二次再熱器串聯吹掃。過熱器吹掃合格后,從臨吹門后斷開管路,利用臨時管從汽輪機17 m平臺向下穿行連接至8 m平臺上的一次再熱器冷段管道。再利用臨時管路將高壓主汽門后管道與二次再熱器冷段管道相連。中壓主汽門后接臨時管路連接至排汽母管。臨吹系統具體布置形式如圖3所示,各段臨時管的管徑在圖3中作了標注。

圖3 3號爐過熱器與再熱器串聯吹掃系統

2.2 吹掃結果

3號鍋爐第1階段吹管的典型參數如表2所示。

表2 過熱器單吹參數

第2階段過熱器與再熱器串聯吹掃的典型參數如表3所示。

表3 過熱器與再熱器串聯吹掃參數

2.3 質量評價

評價鍋爐吹管有效性的指標為吹管系數,具體定義為:吹掃工況和BMCR(鍋爐最大連續蒸發量)工況下蒸汽的動量之比[10-12]。由于蒸汽的比容和流量難以測量,工程實踐中利用受熱面的壓降比近似代替吹管系數,以快速評估吹掃效果。壓降比的計算公式如下:

K′=ΔPblow/ ΔPBMCR

式中:K′為壓降比值;ΔPblow為吹掃工況下的某一受熱面的進出口壓差,MPa;ΔPBMCR為鍋爐最大蒸發量工況下的某一受熱面的進出口壓差,MPa。

現場應用壓降比簡化公式時,需滿足《DL/T 1269—2013火力發電建設工程機組蒸汽吹管導則》(簡稱《吹管導則》)中的具體要求,即降壓吹管時,過熱器的壓降比應不小于1.4,才能保證吹掃的效果[13-15]。

從表2和表3來看,3號鍋爐2個階段的所有吹掃,過熱器壓降比在1.1左右。為了提高壓降比值,3號鍋爐將臨吹門開啟前的過熱器出口壓力,從7.2 MPa逐步提高至9.2 MPa,過熱器吹管壓降比從1.00提高到了1.21。繼續提高過熱器的出口壓力,雖然還能提高壓降比值,但面臨著極大的安全風險。《吹管導則》要求,主汽至臨吹門前臨時管道公稱壓力不小于10 MPa。為保留足夠的安全裕度,過熱器出口蒸汽壓力無法繼續提高。3號鍋爐第1階段臨吹門開啟前過熱器壓力達到9.2 MPa,第2階段臨吹門開啟前過熱器的壓力達到9.5 MPa,僅給臨時管道保留了0.5 MPa的安全裕度。即便如此,第2階段吹管過熱器的壓降比最大也僅有1.07。

3 總結與分析

3號鍋爐過熱器的壓降比值,不管是在過熱器單吹階段,還是在過熱器與一、二次再熱器串聯吹掃階段,吹管系數均偏低,由此斷定,臨吹系統的阻力偏大。在未接一二次再熱器時,過熱器出口壓力提高至9.2 MPa,吹管系數為1.2左右,故分析得出系統阻力增大的管段,應在臨吹門之前,而非臨吹門之后。從圖2及圖3可知,臨吹門前臨時管道有以下阻力增大點:

(1)超高壓主汽門。本次吹管將超高壓主汽門安裝假閥芯,連入了吹管臨時系統中,這帶來了很大的管網阻力。超高壓主汽門與超高壓調閥及補氣閥共用一個閥殼(如圖4所示),閥殼內裝有主蒸汽永久濾網。超高壓主汽門中濾網、腔室、直角彎三者緊密銜接,產生了疊加效應,對蒸汽的流動造成了嚴重阻礙。

(2)臨吹門。主蒸汽管道規格為Φ579 mm×118 mm,兩根管道的通流面積為184 708.9 mm2;臨吹門的規格為DN550mm,假設其為圓形管道,計算通流面積為237 462.5 mm2。利用臨吹門與2根主蒸汽管的通流面積之比,來評估臨吹門通暢性:

圖4 超高壓主汽門內部結構

C=S/(S1×2)

式中:C為臨吹門/主蒸汽管通流面積比;S為臨吹門以公稱直徑計算的通流面積;S1為單根主蒸汽管的通流面積。

經計算,3號鍋爐臨吹門/主蒸汽管通流面積比為C3=1.286。大量現場實踐表明,C值越大,臨吹門內出現阻塞流的概率越低,吹管系數也更容易達到吹掃要求。

(3)臨吹門前直角彎。3號爐吹管方案中,臨吹門布置在母管上,上游2根支管以直角方式與該母管相連,蒸汽流經2個直角彎頭時,也會造成較大的動量損失。

4 四號鍋爐吹管

基于3號鍋爐吹管阻力分析結論,對4號鍋爐的超高壓主汽門、臨吹門、直角彎頭等部分進行了針對性的阻力優化。

4.1 吹掃方案

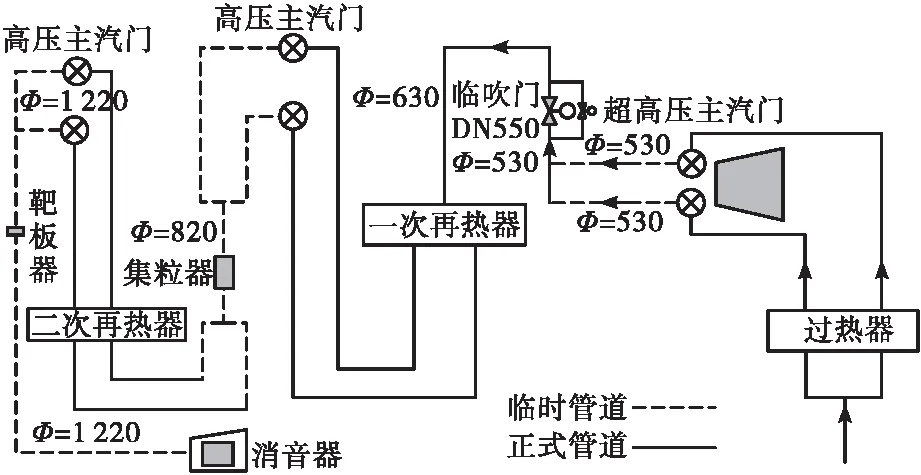

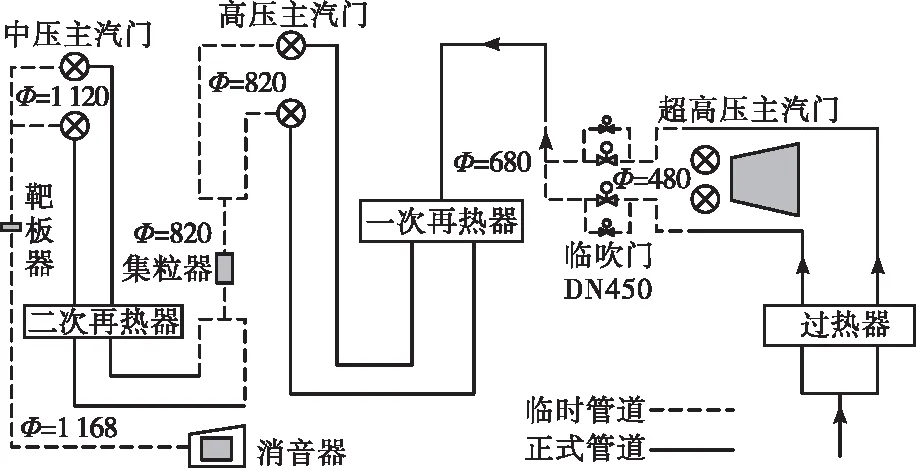

本次吹管分2個階段,采用降壓方式。超高壓主汽門因阻力過大,被排除在吹管體系外(后期以人工清理方式保證清潔度),不參與吹管過程。高壓主汽門、中壓主汽門通過安裝假閥芯的方式,參與蒸汽吹掃。臨吹門采用2個閥門-支管布置形式,臨吹門規格為DN450 mm。

第1階段為過熱器單獨吹掃。臨時管道從汽機房8 m層主蒸汽管道(主蒸汽管與超高壓主汽門斷開連接)上引出,通過布置在8 m層的2個臨吹門控制,臨吹門后管道接入排汽母管的三通口處(8 m層),經過Φ1 168 mm的臨時管路、靶板器、排汽母管、消音器后排大氣。汽機房17 m層的排汽母管用于過熱器與再熱器聯合吹掃,汽機房8 m層的排汽母管用于過熱器單吹,二者匯合至同一根立式排汽母管(在汽機房8 m層設有匯合用三通接頭)。第1階段吹掃時需把17 m 排汽母管利用臨時堵板封閉隔離,在第2階段則將8 m處排汽母管隔離。第1階段的臨吹系統布置如圖5所示。

圖5 4號爐過熱器單獨吹掃系統

第2階段為過熱器與一二次再熱器串聯吹掃。第1階段過熱器單獨吹掃合格后,將臨吹門后管路重連,從汽機房8 m層向下穿入5 m層處與一再冷段管道相連,蒸汽經高壓再熱器后從高壓主汽門假閥芯后通過,經過Φ820 mm的臨時管路、集粒器后與二再冷段管道相連。蒸汽經二次再熱器后從中壓主汽門假閥芯后通過,經過Φ1 168 mm臨時管路、靶板器、排汽母管、消音器后排大氣。第2階段的臨吹系統布置如圖6所示。

圖6 4號爐過熱器與再熱器串聯吹掃系統

4.2 吹掃結果

4號爐吹掃有效性仍然以受熱面壓降比來評估。第1階段吹掃的典型參數如表4所示。

表4 過熱器單吹參數

4號爐第2階段吹掃典型參數如表5所示。

4.3 質量評價

由圖6和表5可知,4號鍋爐各受熱面的壓降比值較3號鍋爐改善明顯。第1階段吹管時,臨吹門開啟前過熱器出口壓力4.0 MPa,過熱器的吹管壓降比就達到了1.00。繼續提高壓力至7.0 MPa,過熱器壓降比可達到1.45。

表5 過熱器再熱器串聯吹掃參數

第2階段過再熱器系統聯合吹掃時,臨吹門開啟前過熱器出口壓力8.2 MPa,過熱器吹管的壓降比達到1.49,后續的吹掃采用過熱器出口壓力8.5 MPa進行,此壓力下的過熱器吹管壓降比穩定維持在1.50以上,一次再熱器壓降比超過4.0,二次再熱器壓降比超過2.6,臨吹系統各處的吹管系數均大于1.0,充分保證了4號鍋爐的吹掃質量。

4號鍋爐臨吹系統直接將超高壓主汽門排除在外,顯著減少了臨吹門前的管路阻力。選用的2個DN450mm的臨吹門,計算得到其通流總面積為317 925 mm2,兩根管道的通流面積為184 708.9 mm2,故臨吹門/主蒸汽管通流面積比為1.721,是3號鍋爐臨吹門的1.34倍,明顯具有更低的通流阻力。此外,采用臨吹門支管布置形式,將母管匯接的直角彎頭設計到了臨吹門后,也有利于降低臨吹門前的管路阻力。經過上述針對性優化,4號鍋爐吹管系數改善明顯,實現了高效率高質量吹掃。

5 結 語

近年來高參數大容量的超超臨界二次再熱機組逐漸成為我國新建火電工程的主力軍。在基建調試期間,出現了多臺機組鍋爐吹管系數偏低的問題。本文以某電廠2臺同型號的1 000 MW超超臨界二次再熱鍋爐為研究對象,對3號鍋爐吹管系數偏低問題進行了原因分析,比較了2臺機組在采取超高壓主汽門假閥芯與不經過超高壓主汽門、臨吹門采取單門與雙門不同布置形式與安裝位置等條件下,鍋爐吹管系數的變化情況。相關調試經驗可為后續同類型機組制定吹管方案、優化吹管工藝等提供參考。