信息化熱處理車間方案設(shè)計

劉 越

(天津卓朗科技發(fā)展有限公司,天津 300457)

熱處理車間通過各種熱處理設(shè)備對金屬工件進行特殊處理以達到不同的性能,熱處理車間對器械制造業(yè)來說至關(guān)重要,尤其是軍工、航天、船舶等涉及特殊金屬材料的行業(yè)。現(xiàn)有大多數(shù)熱處理車間設(shè)備數(shù)量與種類眾多,環(huán)境比較惡劣、車間信息化程度不高,設(shè)備狀態(tài)監(jiān)控不及時,設(shè)備數(shù)據(jù)與產(chǎn)品品質(zhì)數(shù)據(jù)無法追溯,管理與生產(chǎn)維護人員無法及時得知車間整體狀況與設(shè)備狀態(tài)。一個信息化的車間能夠很好地改善上述情況,并能極好地提高生產(chǎn)效率。

1 PMC系統(tǒng)

生產(chǎn)監(jiān)控(production monitoring &control,簡稱PMC)系統(tǒng),主要作用是生產(chǎn)過程中設(shè)備的實時監(jiān)控。顯示設(shè)備狀態(tài)、元器件運行情況、傳感器參數(shù)和報警信息以及參數(shù)記錄和追溯。

1.1 數(shù)據(jù)采集

車間各種設(shè)備的PLC型號各不相同,上位機軟件很難直接采集數(shù)據(jù),首先通過以太網(wǎng)將PLC設(shè)備、工控機和服務(wù)器連接到車間的同一局域網(wǎng)絡(luò),然后需要通過OPC軟件(如KEPServerEX6)將各個設(shè)備的數(shù)據(jù)采集上來以供PMC系統(tǒng)和其他系統(tǒng)使用。如果現(xiàn)有車間設(shè)備plc和控溫儀表沒有通信功能則需增加相應(yīng)的通信模塊。

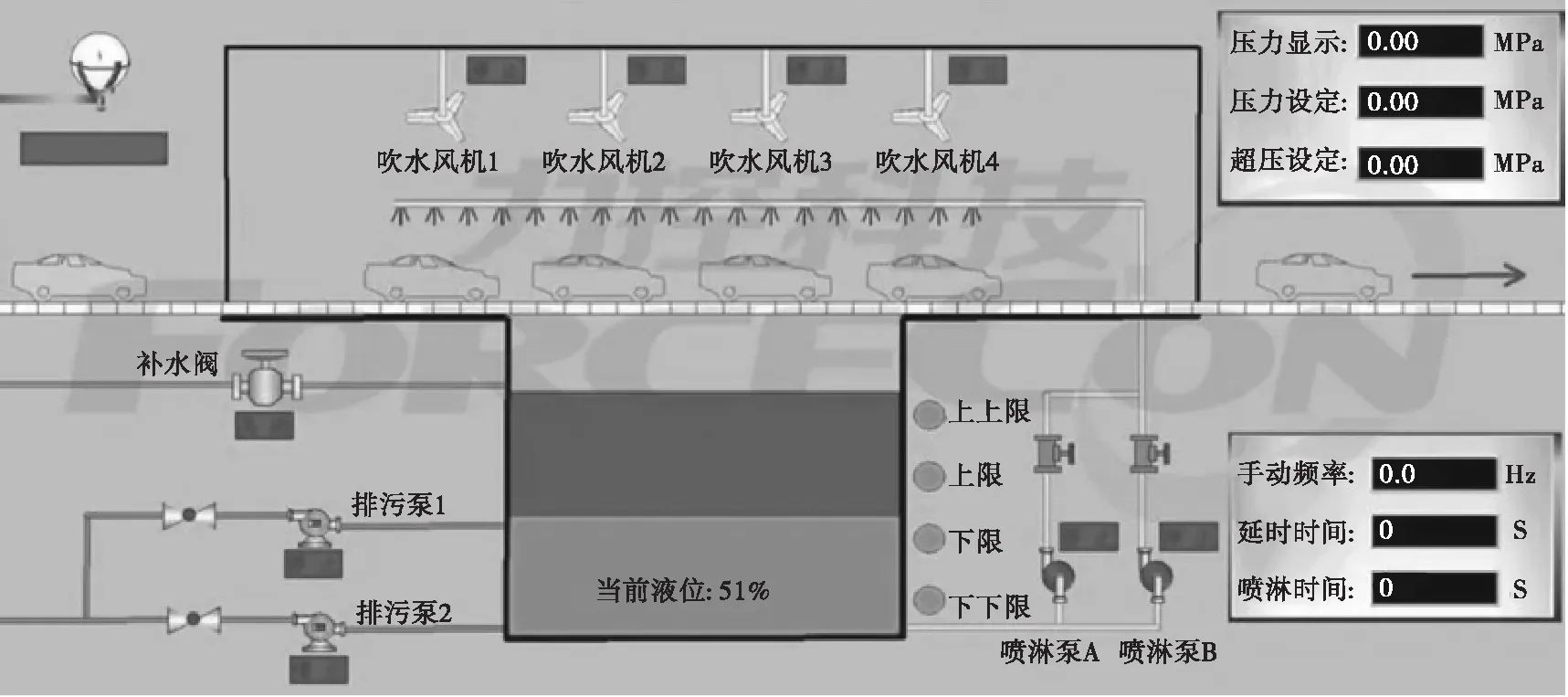

1.2 生產(chǎn)監(jiān)控畫面

生產(chǎn)畫面可分為三級(見圖1),一級畫面為車間總覽,將車間的整體布局在畫面中體現(xiàn)出來,各個設(shè)備分布盡量與現(xiàn)實分布一致,通過顏色來區(qū)分各個設(shè)備的運行情況,如紅色代表設(shè)備出現(xiàn)故障或報警,綠色代表正常運行。點擊設(shè)備進入其相應(yīng)的二級畫面,二級畫面則顯示設(shè)備的具體運行情況,如各個傳感器的信號,電機的運行情況與運行頻率,加熱器的運行情況與輸出百分比,儀表的當(dāng)前溫度與設(shè)定溫度等。畫面下方則顯示設(shè)備的實時報警欄,以便觀察設(shè)備的具體報警信息。二級畫面中增加三級畫面的跳轉(zhuǎn)按鈕,三級畫面則顯示設(shè)備的具體參數(shù),如儀表PID值,當(dāng)前運行的工藝曲線、儀表送檢時間、爐溫均勻性測試時間與參數(shù)、電能表數(shù)據(jù)等。通過三個等級的畫面內(nèi)容使維修管理人員能在中控室把控車間設(shè)備的整體運行狀況。為了方便車間人員查看,也可在車間內(nèi)增加客戶端以方便查詢。可以通過不同的賬戶來管理不同的權(quán)限,相應(yīng)權(quán)限的賬戶只能做相應(yīng)的操作,防止誤操作的情況發(fā)生。

圖1 PMC系統(tǒng)生產(chǎn)監(jiān)控畫面

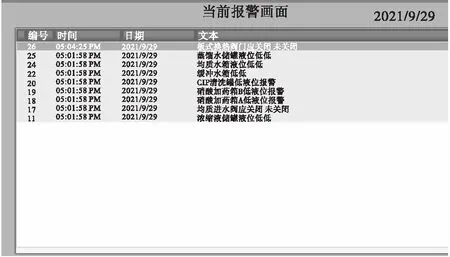

1.3 實時報警

通過實時報警控件的配置,來實現(xiàn)在畫面上對設(shè)備報警信息的實時監(jiān)控(見圖2)。配置報警時應(yīng)做好篩選功能,相應(yīng)畫面內(nèi)的報警控件只顯示對應(yīng)設(shè)備的報警信息。報警信息需要分級別提示,可用顏色區(qū)分顯示,如重要故障、輕微故障與警告等。也可以在報警的備注中寫出報警發(fā)生時的處理方式,以便中控室人員提示現(xiàn)場維修與操作人員迅速處理現(xiàn)場狀況。實時報警在每個二級畫面之外需要做一個單獨的總體報警頁面,能顯示整個車間的所有報警信息,并做好篩選按鈕,通過不同的按鈕篩選不同設(shè)備的報警信息,方便查詢。也可以做好確認按鈕,點擊單條報警確認,則此報警顏色改變?yōu)椴煌伾?表示已經(jīng)確認過此報警信息。

圖2 報警信息畫面

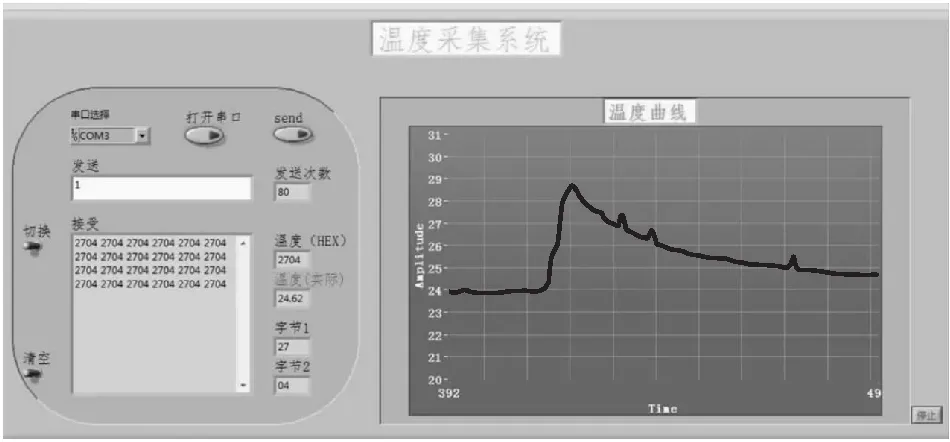

1.4 歷史報警與重要設(shè)備參數(shù)存儲

為了做到數(shù)據(jù)可追溯,需要將報警信息歸檔記錄,同時還要需將一些重要的設(shè)備參數(shù)歸檔記錄,如控溫儀表的溫度,溫度記錄儀的溫度與風(fēng)機的轉(zhuǎn)速等(見圖3)。一旦設(shè)備出現(xiàn)問題或者工件品質(zhì)出現(xiàn)問題后,可通過相應(yīng)的報表追溯相應(yīng)時間段的數(shù)據(jù)。如數(shù)據(jù)需保存更長的時間則可以將數(shù)據(jù)上傳到數(shù)據(jù)庫中,并定期備份數(shù)據(jù)庫數(shù)據(jù)防止數(shù)據(jù)庫損壞數(shù)據(jù)丟失,以便實現(xiàn)長達幾年或十幾年的數(shù)據(jù)追溯。

圖3 PMC系統(tǒng)溫度記錄曲線

1.5 加熱工藝曲線集中管理

工藝曲線是工件質(zhì)量的關(guān)鍵,它控制著設(shè)備如何升溫以及加熱時長,熱處理車間小型的熱處理設(shè)備一般都是選擇智能溫控儀表來控制加熱,這類儀表的工藝曲線設(shè)定一般比較復(fù)雜,像溫度、升溫時間、保溫時間、斜率等參數(shù)非常容易出錯,一旦出錯,將給工件品質(zhì)帶來嚴重影響。

在上位機軟件中開發(fā)相應(yīng)的功能來集中管理,讓參數(shù)設(shè)置界面變得簡潔、直觀。可通過按鈕來控制儀表選擇本地模式還是遠程模式,本地模式則可以通過儀表本身設(shè)置參數(shù),而遠程模式則需通過上位軟件來設(shè)置參數(shù),可做到靈活切換。工藝員可提前將不同工件所需要的工藝曲線參數(shù)提前設(shè)置好存儲起來,并上傳到數(shù)據(jù)庫中以防止本地數(shù)據(jù)丟失,這樣當(dāng)設(shè)置時,可直接通過工件名稱篩選出相應(yīng)的工藝曲線參數(shù),能直接下發(fā)到儀表或PLC中。工藝發(fā)生更改時也可以隨時調(diào)整存儲的工藝曲線參數(shù),這需要具有相應(yīng)修改權(quán)限的賬戶才可以。

當(dāng)設(shè)備啟動和關(guān)閉時則觸發(fā)相應(yīng)的腳本記錄當(dāng)前設(shè)備執(zhí)行的工藝曲線名稱、參數(shù)與運行時間,并將數(shù)據(jù)存儲到數(shù)據(jù)庫中。這樣結(jié)合溫度曲線的記錄就能清楚地得知生產(chǎn)工件時設(shè)備具體的運行情況。

1.6 設(shè)備參數(shù)智能分析提示

通過后臺數(shù)據(jù)分析來得出相應(yīng)的結(jié)論,用來提示管理維修人員設(shè)備可能存在什么問題,或?qū)l(fā)生什么問題,以便提前檢查并處理。防止設(shè)備問題變得越來越嚴重,使工件品質(zhì)受到影響。例如當(dāng)每次升溫時,爐溫都會超過設(shè)定溫度5 ℃以上,或者在保溫階段的溫度曲線波動較大,則提示設(shè)備PID參數(shù)不是最佳請做自整定或重新調(diào)整PID參數(shù)。當(dāng)2個加熱區(qū)以上的設(shè)備運行時,某加熱區(qū)顯示溫度超過設(shè)定值且加熱器不工作,而相鄰加熱區(qū)加熱器功率輸出較高時則提示相鄰加熱區(qū)密封性可能出現(xiàn)問題。這些分析提示可以幫助維修人員及時解決設(shè)備存在不易察覺的問題。采集分析的數(shù)據(jù)需要排除偶然情況,多次得出相同結(jié)論時才會提示。可以在PMC畫面中開發(fā)單獨的提示頁面,用來顯示這些信息。

1.7 量具數(shù)據(jù)上傳系統(tǒng)

針對硬度檢測和尺寸測量等器具,開發(fā)對應(yīng)的接口如藍牙或者無線網(wǎng)等對接平板電腦,用專用的APP將工件名稱和所對應(yīng)的參數(shù)直接上傳到數(shù)據(jù)庫中記錄。在PMC畫面中開發(fā)查詢界面以方便查詢數(shù)據(jù)。

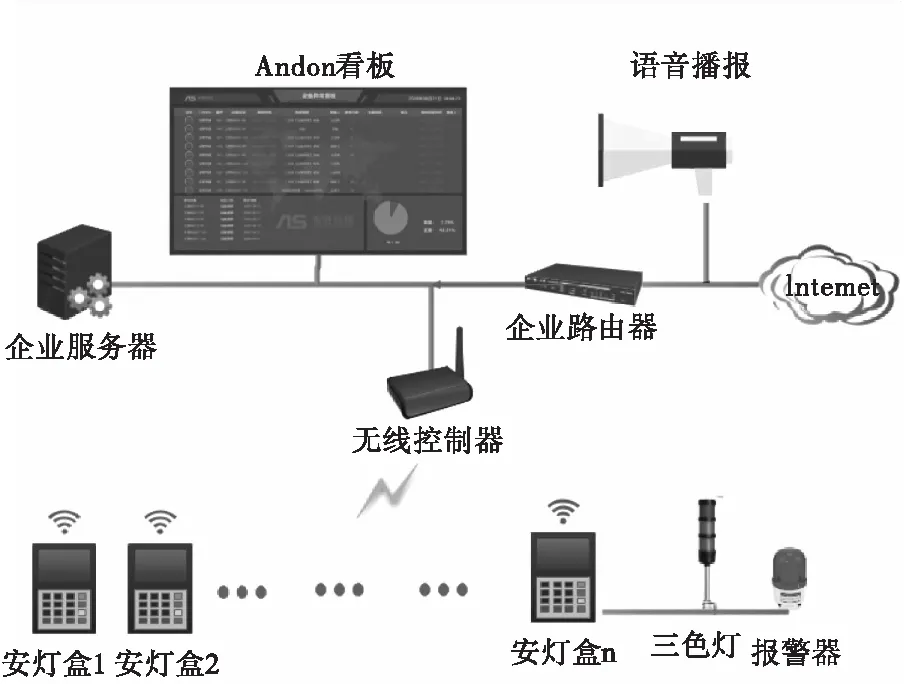

2 Andon系統(tǒng)

Andon系統(tǒng)[1]作為精益生產(chǎn)制造管理的一個核心工具, 在制造過程中出現(xiàn)品質(zhì)問題,或設(shè)備問題時能立即通過LED屏幕和聲音廣播將信息傳遞出去,使管理人員和維修人員迅速了解車間所發(fā)生的狀況,并快速解決問題,保證生產(chǎn)平穩(wěn)進行,提高生產(chǎn)效率。

Andon系統(tǒng)作為生產(chǎn)全過程組織的一個輔助工具,能實現(xiàn)快速的信息傳遞、申請呼叫、實時顯示、統(tǒng)計分析等,就工序作業(yè)、設(shè)備狀態(tài)、質(zhì)量問題、供應(yīng)物料情況等過程進行實時的信息傳遞和管理,對生產(chǎn)全過程構(gòu)成支撐(見圖4)。

圖4 Andon系統(tǒng)架構(gòu)圖

2.1 無線呼叫系統(tǒng)

車間可采用無線呼叫系統(tǒng),無線呼叫系統(tǒng)包括無線按鈕盒、無線柱燈和無線主機,其中無線按鈕盒采用紐扣電池供電,可在相應(yīng)的工位配置無線柱燈做報警提示,無線呼叫系統(tǒng)通過無線主機采集、發(fā)送按鈕盒和柱燈數(shù)據(jù),并通過OPC軟件直接與PLC進行數(shù)據(jù)交互,相比于傳統(tǒng)的按鈕盒與警燈,無線按鈕盒和無線柱燈省去了供電電纜與PLC的輸入輸出電纜和PLC的IO模塊,施工布局簡單,按鈕盒可隨身攜帶。當(dāng)生產(chǎn)中出現(xiàn)問題時,可及時通過無線按鈕盒進行呼叫,無線柱燈亮起做工位提示,廣播系統(tǒng)做出聲音報警,同時LED屏顯示出報警信息。

2.2 廣播系統(tǒng)

廣播系統(tǒng)包括音樂軟件、音樂板卡、功放、喇叭和網(wǎng)絡(luò)話筒。廣播系統(tǒng)功能包括實時報警系統(tǒng)和定時播放系統(tǒng)。實時報警系統(tǒng)通過音樂廣播軟件實時監(jiān)控按鈕盒呼叫情況,并及時做出語音提示,如某工位出現(xiàn)設(shè)備問題,操作員按下呼叫按鈕后,軟件檢測到信號,通過音樂板卡將要播放的音頻文件的內(nèi)容傳給功放,驅(qū)動現(xiàn)場喇叭發(fā)出語音報警提示,提醒維修人員迅速處理。定時播放系統(tǒng)可在軟件中設(shè)定不同的時間需要播放的提示音,如中午11∶30播放吃飯?zhí)嵝?下午17∶00播放下班提醒等。可在軟件中設(shè)置多條方案以滿足不同季節(jié)的不同作息時間。網(wǎng)絡(luò)話筒能通按鍵選擇對不同區(qū)域進行喊話。音樂板卡和網(wǎng)絡(luò)話筒均通過以太網(wǎng)與軟件的服務(wù)器進行通信,節(jié)省了信號線與音頻線。

2.3 LED屏顯示系統(tǒng)

LED屏主要分為生產(chǎn)LED屏與展示LED屏,生產(chǎn)LED屏顯示車間的生產(chǎn)信息、呼叫報警信息、設(shè)備報警信息、產(chǎn)品品質(zhì)問題、展示LED屏顯示車間的總體狀況、播放宣傳視頻和幻燈片等。發(fā)屏軟件能設(shè)置息屏?xí)r間,自動控制LED屏的開啟與熄滅,同時具有一鍵熄屏功能,能將所有LED屏立即熄滅。

可根據(jù)設(shè)備種類的不同放置多個生產(chǎn)LED屏(見圖5),正常生產(chǎn)時,生產(chǎn)LED屏顯示車間的生產(chǎn)信息,如工件完成數(shù)量,今日計劃數(shù)量,正在處理數(shù)量,合格數(shù)量與不合格數(shù)量、產(chǎn)品合格率等。也能同時顯示工件的質(zhì)量問題等以作提示。生產(chǎn)信息與品質(zhì)問題間隔固定時間輪顯。當(dāng)有按鈕呼叫時,LED屏切換到報警信息顯示畫面,顯示當(dāng)前的報警呼叫。當(dāng)2個以上報警種類同時出現(xiàn)時,做優(yōu)先級處理,例如設(shè)備呼叫與品質(zhì)呼叫同時出現(xiàn)時,設(shè)備呼叫優(yōu)先級高優(yōu)先顯示,設(shè)備1的設(shè)備呼叫與設(shè)備2的設(shè)備呼叫同時顯示時,由于優(yōu)先級一樣,故兩個報警間隔固定時間輪顯。

圖5 Andon系統(tǒng)LED屏

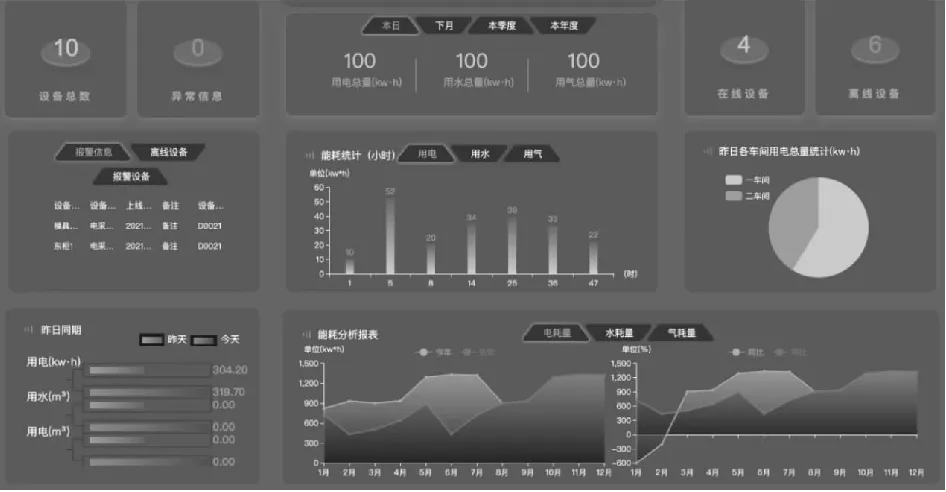

3 能源管理系統(tǒng)

熱處理車間作為能源消耗大戶,循環(huán)水、燃氣、電能、壓縮空氣的用量監(jiān)控是非常有必要的。能源管理系統(tǒng)能生成各種能源報表,通過能源計劃,能源監(jiān)控,能源統(tǒng)計,能源消費分析,重點能耗設(shè)備管理,能源計量設(shè)備管理等多種手段,使管理者對能源成本比重,發(fā)展趨勢有準(zhǔn)確的掌握。通過能源系統(tǒng)對車間能源做出合理規(guī)劃,對能源消耗較大的重點設(shè)備做出節(jié)能改進,減少能源系統(tǒng)運行成本,使車間能夠穩(wěn)定,高效地運行(見圖6)。

圖6 能源管理系統(tǒng)

3.1 控制系統(tǒng)網(wǎng)絡(luò)架構(gòu)

能源管控系統(tǒng)為三層網(wǎng)絡(luò)架構(gòu),即系統(tǒng)管理層、網(wǎng)絡(luò)控制層、現(xiàn)場設(shè)備層。

系統(tǒng)管理層通過以太網(wǎng)將全廠能源采集子站中的數(shù)據(jù)及站房內(nèi)各PLC系統(tǒng)地址信息讀取至能源管控系統(tǒng)中并進行處理,用于能源管控系統(tǒng)上位軟件進行分析及畫面展示,實現(xiàn)統(tǒng)一監(jiān)控及管理。

網(wǎng)絡(luò)控制層是整個能源管控系統(tǒng)的核心,在整個系統(tǒng)中起著“承上啟下”的作用。采集現(xiàn)場各控制系統(tǒng)及計量儀表的數(shù)據(jù),并上傳至能源管控系統(tǒng)服務(wù)器。

現(xiàn)場設(shè)備層負責(zé)現(xiàn)場數(shù)據(jù)采集及執(zhí)行功能,設(shè)備包括:系統(tǒng)PLC、控制器、水計量表、電能表、壓縮空氣計量表、天然氣計量表等。

3.2 數(shù)據(jù)采集與分析

3.2.1 表計臺賬管理

統(tǒng)計表計的基本信息:編號(建立編號規(guī)則)、名稱、規(guī)格型號、精度等級、量程、生產(chǎn)廠家、工作電源等信息。統(tǒng)計表計的使用狀態(tài):投入運行時間、使用單位、負責(zé)人、安裝位置、用途等信息;統(tǒng)計表計的檢定信息:檢定周期、檢定時間、有效期等信息。表計信息查詢支持表計多維度篩選、查詢需求。

3.2.2 計量數(shù)據(jù)維護

系統(tǒng)對錯誤數(shù)據(jù)剔除,針對采集到的異常數(shù)據(jù)(如干擾導(dǎo)致的量級異常、負數(shù)、斷電等情況出現(xiàn)數(shù)據(jù)異常等)進行邏輯判斷,進行規(guī)避;斷電或其他原因丟失的數(shù)據(jù),可續(xù)傳,確保數(shù)據(jù)完整性;異常數(shù)據(jù)和丟失數(shù)據(jù)的記錄統(tǒng)計,以報表形式展現(xiàn)。

3.2.3 報表

能源管控系統(tǒng)提供下列報表類型,能源消耗及統(tǒng)計報表,包括各分類分項(按單體、按介質(zhì))能耗數(shù)據(jù)的逐日、逐月、逐年的報表,重點設(shè)備各相關(guān)能耗指標(biāo)統(tǒng)計報表,車間級電量峰、谷、平分時間段統(tǒng)計報表。

3.2.4 異常報警

能耗值、流量、溫度、電壓、電流、功率等數(shù)值超限時發(fā)出數(shù)值超限報警,系統(tǒng)畫面做出報警提示,并且進行語音提示。同時提供完整的報警事件查詢功能,允許根據(jù)不同的組合條件對報警信息進行篩選查詢。

3.2.5 能源實時監(jiān)控

根據(jù)能源網(wǎng)絡(luò)的流向關(guān)系,實時監(jiān)測能源數(shù)據(jù);用2D圖形展示一次能源、二次能源的消耗量(瞬時量、累積量;電介質(zhì)顯示其電流值),系統(tǒng)通過實時趨勢曲線和歷史趨勢曲線來展示實時數(shù)據(jù)動態(tài)和歷史數(shù)據(jù)。

3.2.6 能源能耗分析

對應(yīng)能耗用量分析出用能成本,分類(水、電、氣)、分項(生產(chǎn)、生活)、分區(qū)(如退火設(shè)備區(qū)、淬火設(shè)備區(qū)等)以報表形式展示。同時對能源平衡性進行分析,包括各類能源介質(zhì)的平衡現(xiàn)狀分析和跑冒滴漏、其他原因?qū)е碌哪茉串惓p失分析。對能耗及成本進行預(yù)測,并與實際值進行比對。對電能質(zhì)量進行綜合分析,如供電電壓偏差、電力系統(tǒng)頻率偏差、三相電壓不平衡度和電網(wǎng)諧波等。從而改善電能質(zhì)量,降低配電線損,提高用電設(shè)備運行可靠性。

4 結(jié) 語

車間信息化管理可在現(xiàn)有自動化設(shè)備基礎(chǔ)上進行改造,整合利用現(xiàn)有資源降低成本。信息化的熱處理車間能極大提高生產(chǎn)效率,減少人力資源成本,使異常問題處理更加高效,降低設(shè)備損耗,提高資源綜合利用率,降低生產(chǎn)能耗,實現(xiàn)產(chǎn)品數(shù)字化、標(biāo)準(zhǔn)化制造,提高企業(yè)的核心競爭力。