基于ADP1071-2的高效率超薄反激變換器

任永宏,紀 飛,楊利軍,黃燁琳

(中國電子科技集團公司第五十八研究所,江蘇無錫 214035)

反激變換器由于電路拓撲結構簡單、副邊無濾波電感、體積小、成本低等優點,在小功率隔離電路中被廣泛應用[1]。傳統反激變換器多采用基于Si 材料的功率器件和繞線式變壓器來實現,但是Si 材料在高頻下較大的開關損耗限制了變換器工作頻率的提高,限制電源高功率密度的實現;繞線式變壓器由于體積大、漏感大,會增大主功率管的電壓應力,降低反激變換器的轉換效率,同時也會增加系統散熱設計的難度。

GaN 晶體管作為第三代半導體器件的典型代表,具有禁帶寬度大、電子遷移率高、臨界擊穿電場高、飽和電子速度高、介電常數小等優點[2-4]。這些優點使GaN 器件在相同電壓應力下與Si 器件相比,具有更小的柵極寄生電容、更低的導通電阻,因此其開關速度更快、驅動和開關損耗更低,有助于提高變換器的轉換效率及功率密度。

磁性元器件的體積和質量在開關電源中占據相當大的比例,因此減小其體積成為提高變換器功率密度的一種關鍵方法[5]。印制電路板平面變壓器以PCB 繞組代替傳統導線繞組而實現平面結構,省去了傳統變壓器的骨架,可以降低變壓器的高度。此外,平面變壓器減少了高頻時由集膚效應和鄰近效應產生的渦流損耗,可增大PCB 繞組的電流密度,提高變壓器的功率密度[6-9]。

本文采用ADP1071-2 控制芯片,應用PCB 平面變壓器和GaN 晶體管,設計了一臺3.3 V/10 A 的高效率超薄反激變換器。以實驗樣機為例,詳細分析了主電路參數的設計方法,給出選型依據和計算公式,可作為工程應用參考。

1 反激變換器設計方案

ADP1071-2 是由美國ADI 公司推出的一款集成了同步整流功能的電流模式反激控制器,其內部集成了兩路ADI 公司的專有iCoupler 隔離器,一路隔離器用來將副邊產生的電壓環路補償信號傳輸到原邊,另一路用來將原邊產生的同步整流驅動信號傳輸到副邊。兩路隔離器取代了傳統隔離電源中常用的光耦器件和隔離驅動變壓器,降低了系統設計的復雜性和成本,減少了元器件數量,并提高了系統的可靠性和功率密度。

該芯片工作電壓范圍4.7~60 V,可調頻率范圍50~600 kHz。內部集成了1 A 的原邊和副邊驅動器,且原、副邊驅動信號留有固定的死區時間,能夠滿足一般反激變換器的設計需求。除此之外,還具有可調斜坡補償、軟啟動、最大占空比限制、輸入欠壓保護、輸出過壓保護、逐周期限流保護、頻率同步和過溫保護等功能。

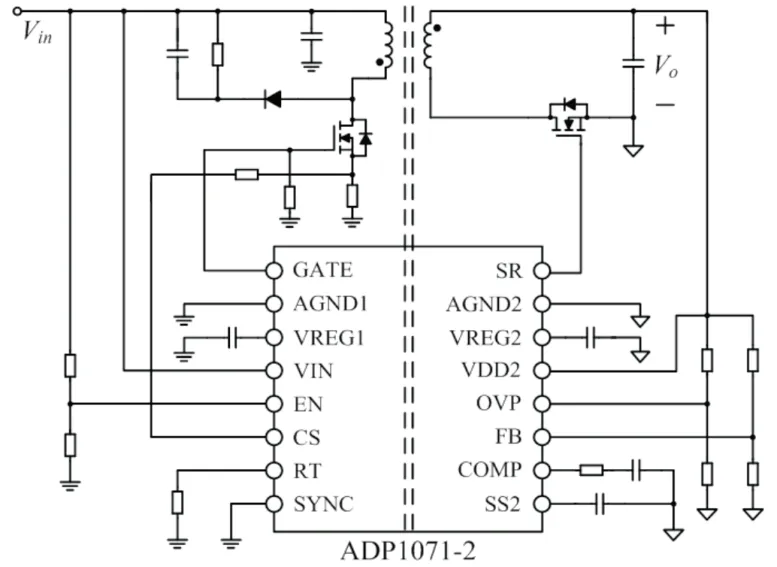

基于ADP1071-2 控制的反激變換器電路如圖1 所示。輸出電壓經過采樣電路后送到芯片副邊FB 引腳,經過內部運算放大器比較產生誤差放大信號,再通過芯片內部隔離器送到原邊,作為內部PWM 比較器的反向輸入端,與正向輸入端的經過斜坡補償的原邊電流采樣信號進行比較,獲得PWM驅動信號,控制原邊功率管和副邊同步整流管的導通和關斷,從而實現輸出電壓的調節。

圖1 基于ADP1071-2控制的反激變換器電路圖

2 高效率超薄反激變換器參數設計

2.1 變換器關鍵參數要求

變換器輸入電壓范圍15~50 V(DC),額定輸入電壓28 V,額定輸出電壓Vo=3.3 V,滿載輸出電流Io=10 A,開關頻率fs取500 kHz。

反激變換器根據變壓器磁通是否連續分為斷續工作模式(DCM)和連續工作模式(CCM)。當輸出功率相同時,CCM模式下原邊和副邊的電感電流峰值和有效值更小,功率管的損耗也更小,因此本文設計的反激變換器工作于CCM 模式。

2.2 平面變壓器設計

2.2.1 確定匝比和原邊感量

最低輸入電壓Vin_min=15 V 時,對應最大占空比Dmax取0.57,由反激變換器CCM 模式下輸入輸出電壓關系計算出變壓器原邊與副邊的匝比n為:

變壓器的初級電感Lm為:

式中:Pin_max為最大輸入功率;KRF為電感電流紋波系數,此設計取KRF=0.32。

對應初級電感的電流紋波ΔI和電流峰值Ipk分別為:

2.2.2 計算匝數和氣隙

根據AP 法選取TDK 公司的平面磁芯PC95ER14/4.5/9,磁芯材料為PC95,磁芯高度約4.5 mm,其有效磁芯截面積Ae為22.7 mm2,磁路長度le為15.4 mm,100 ℃時飽和磁密Bs為0.41 T。

選取磁芯最高工作磁密Bm=0.26 T,則變壓器原邊匝數Np為:

原邊匝數取整為Np=6,根據變壓器匝比n計算出副邊匝數Ns=1。

反激變壓器需要增加氣隙以提高磁芯的能量儲存能力,其所需氣隙長度δ為:

2.2.3 PCB 繞組設計

變壓器原邊和副邊繞組的電流有效值Ip_rms和Is_rms分別為:

取PCB 繞組的電流密度J=30 A/mm2,設計PCB 繞組的銅厚h0=0.07 mm(2 盎司)。

對于原邊繞組,根據所選磁芯的窗口寬度,考慮每層PCB 繞3 匝,取線徑dp=0.8 mm,則原邊繞組所需層數為:

對于副邊繞組,考慮每層PCB 繞1 匝,取線徑ds=2.6 mm,則副邊繞組所需層數為:

為了保證繞組結構的對稱性,原邊和副邊繞組層數各取4 層,此外原邊和副邊的輔助繞組各取1 層,共10 層PCB。相同繞組不同層間使用過孔進行連接,且采用交錯排布方式進行繞制以減小變壓器的交流等效電阻和漏感[6-9],從而減少變壓器的繞組損耗,減小由漏感造成功率管關斷瞬間的電壓尖峰,緩減吸收電路壓力,提高變換器的效率。

由于設計的PCB 繞組寬度略小于磁芯窗口寬度(2.95 mm),因此只需保證PCB 繞組厚度小于窗口高度即可。已知磁芯窗口高度1.7 mm,選取PCB 繞組的板厚為1.5 mm,滿足設計要求。

2.3 原副邊功率管選型

2.3.1 原邊功率管

反激變換器在原邊功率管關斷瞬間,由變壓器漏感與功率管輸出電容諧振造成的電壓尖峰加在原邊功率管的漏極,為此需增加鉗位電路來吸收電壓尖峰。通常設計鉗位電壓Vclamp為2~3 倍的副邊反射電壓[10],此處取2.5 倍,對應原邊功率管所承受的電壓應力為:

工作于CCM 模式的高頻反激變換器,原邊功率管存在硬開關,其關鍵損耗為開關損耗、導通損耗和驅動損耗。GaN晶體管由于柵極電荷小、開關速度快、導通電阻低,非常適用于此應用場合。根據以上分析,本文選取的GaN 晶體管型號為EPC 公司的EPC2034,其漏源擊穿電壓VDS_max為200 V,通態電流ID為48 A,導通電阻RDS(on)為10 mΩ,門極電荷QG為8.8 nC,密勒平臺電荷QGD為1.8 nC。

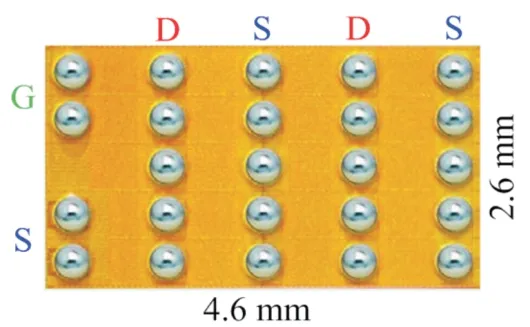

EPC2034 采用球陣列封裝(BGA 4.6×2.6),如圖2 所示,其源極S 和漏極D 交錯分布,器件尺寸非常小,可以最大限度地減小引線電阻和寄生電容,有利于提高工作頻率,提高系統功率密度。在實際應用中,柵極驅動器的合理設計和布局對于GaN 晶體管的性能發揮和可靠工作起著至關重要的作用,驅動器與GaN 晶體管之間的布局應當盡可能地緊湊,盡量減小驅動回路的寄生電感,同時合理設置驅動電阻,以減小過高dv/dt和di/dt給器件帶來的不利影響,確保GaN 晶體管可靠地開通和關斷[11-12]。

圖2 EPC2034封裝圖

2.3.2 副邊同步整流管

為了提高反激變換器效率,ADP1071-2 芯片內部集成了副邊同步整流功能,其驅動信號與原邊功率管驅動互補,且留有固定的死區時間(原、副邊驅動信號前沿死區時間約30 ns,后沿死區時間約52 ns)。

考慮到同步整流管的關鍵損耗為導通損耗,且由于死區時間固定不可調,因此在選型時除了關注較低的導通電阻外,還需重點考慮選擇柵極驅動電荷較低的MOS 管,保證驅動速度足夠快以防止原、副邊功率管共通。

副邊同步整流管所承受的電壓應力為:

根據以上分析,本文選取的副邊同步整流管型號為英飛凌公司的BSC015NE2LS5I。

2.4 輸出濾波電容設計

輸出濾波電容的容值大小由允許的輸出電壓紋波來決定,而輸出電壓紋波通常由開關過程中電容的充放電和其等效串聯電阻(ESR)的壓降兩部分構成,其計算公式為:

此外,輸出濾波電容通過的紋波電流有效值Ic_rms為:

若取輸出電壓紋波為輸出電壓的1%,即ΔVo=33 mV,根據公式(11)、(12),樣機中輸出濾波電容采用10 顆47 μF/16 V的陶瓷電容并聯使用。

3 實驗結果分析

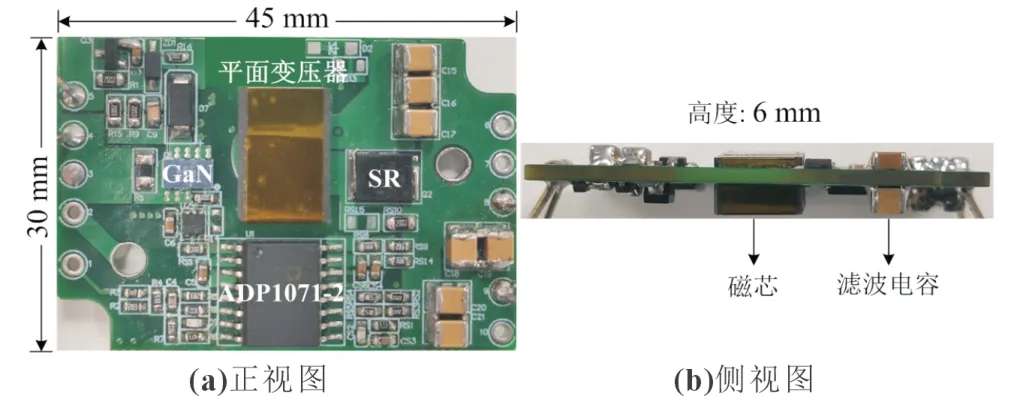

根據上述理論分析和主電路參數設計方法,研制了一臺33 W 的高效率超薄反激變換器,實驗樣機尺寸為45 mm ×30 mm×6 mm,質量約18 g,如圖3 所示。

圖3 反激變換器實驗樣機

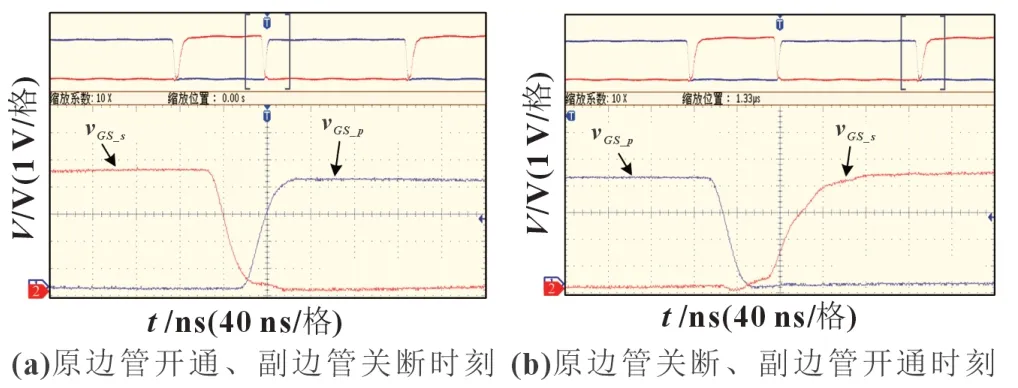

圖4 為最低輸入電壓15 V、滿載10 A 輸出時原邊功率管和副邊同步整流管的驅動電壓波形vGS_p、vGS_s。從波形中可以看出原、副邊驅動的前沿死區時間約10 ns,后沿死區時間約40 ns(由于功率管的開關延時,其死區時間會低于ADP1071-2芯片設定的死區時間)。波形中測量vGS_p的占空比為57%,與理論設計結果一致。

圖4 原邊功率管和副邊同步整流管的驅動電壓波形

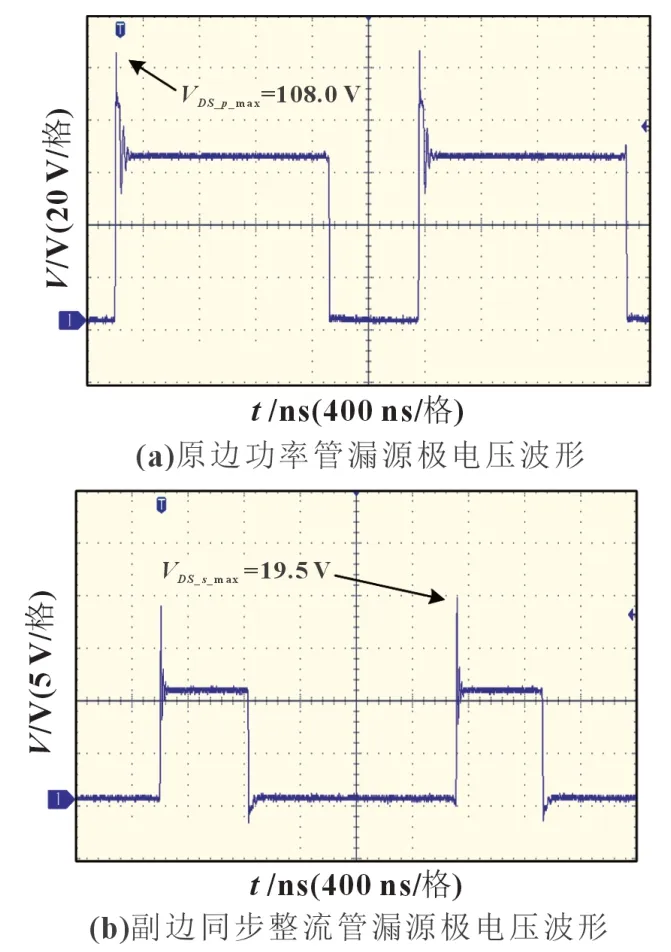

圖5 所示為最高輸入電壓50 V、滿載10 A 輸出時原邊功率管和副邊同步整流管的漏源極電壓波形vDS_p、vDS_s。波形中測 量vDS_p、vDS_s的電壓峰值VDS_p_max、VDS_s_max分別為108、19.5 V,滿足鉗位吸收電路設計結果和器件電壓應力降額,驗證了器件選型和設計方法的正確性。

圖5 原邊功率管和副邊同步整流管的漏源極電壓波形

圖6 給出了在最低、最高及額定輸入電壓下,不同負載電流時的效率曲線,從圖6 中可以看出最高效率達到88%以上。在全輸入電壓和全負載范圍內,輸出電壓在3.302~3.306 V,調整率小于0.5%,滿足設計要求。

圖6 效率曲線

4 結論

本文結合設計指標選用ADP1071-2 控制芯片,應用平面變壓器和GaN 晶體管設計研制了一臺3.3 V/10 A 的高效率超薄反激變換器。闡述了平面變壓器磁芯選取、匝數計算和PCB 繞組的詳細設計方法,給出了原邊GaN 晶體管、副邊同步整流管和輸出濾波電容的參數選型分析。實驗樣機滿載效率可達88%,厚度僅為6 mm,質量僅18 g,比功率高達4 kW/L,滿足輕薄、高效率、高功率密度、開關電源綠色化的發展要求。