基于支持向量機的多回路關口電能表在線監測方法研究

陳龍瑾,邢菁,吳達雷,戚斌,陳育培

(海南電網有限責任公司電能計量中心,海口 570100)

0 引 言

電能計量作為電力系統核心技術之一,其技術的優劣衡量著供電企業的管理水平,并將直接影響企業的經濟效益;電能表作為電能計量的重要單元,其可靠性運行對供電企業和電力用戶都存在重要意義,因此,通過科學有效的技術和管理手段保證其正常穩定運行是十分必要的[1]。

傳統電能表在運行周期內采用到貨抽檢、出庫全檢、定時巡檢、周期校驗及抽檢的方式來保證電能表的可靠性運行和準確計量,但其存在監測時差性,評估維度較少等缺點;同時,因不具備對電能表進行實時動態性能追蹤及周期性評價的功能,故障隱患將不能夠及時排除,最終帶來計量異常甚至用戶安全隱患。

隨著智能電網的興起及發展,國家電網公司于2009年發布了智能電能表制造、檢驗、運行等系列標準;至此,智能電能表得到了廣泛的推廣及應用。當前,智能電能表已具備了計量、實時監控、自動控制及數據處理等功能,在一定程度上規避了傳統電能表帶來的用電風險。但是,現今智能電能表依舊不具備在線監測功能,只能依據簡單的參數計算進行邏輯控制[2-3];考慮到電網整體需要面對峰谷用電管理、用電負荷預測及調度、危險及復雜工況的追蹤及排查,因此,對電能表進行實時在線監測分析將十分重要[4]。

近年來,對電能表的在線監測有了大范圍的研究。文獻[5-6]中采用決策樹算法,主要利用計量裝置歷史運行數據作為特征,實現對計量裝置進行狀態評估。文獻[7-8]以用戶歷史用電數據作為樣本數據,采用數據挖掘手段對收集的樣本數據進行特征提取,建立了用電異常識別模型,從而實現用電異常診斷。文獻[9-12]分析了現有技術手段下,電能計量裝置維護、管理中存在的一些問題,以及電能計量裝置在線監測系統的研究現狀,進一步介紹了計量裝置在線監測系統設計的總體結構。文獻[13-14]建了一種基于負控終端的電子式電能表遠程在線檢測系統。提出了對電子式電能表在特定負荷下實施在線檢測的機制。所搭建系統可檢測出電子式電能表的電能計量性能是否處于正常范圍。

但經研究發現,監測系統均缺乏統一的通信標準以及系統架構,采用的樣本數據均來自于用戶歷史數據,數據準確性不高,同時,受制于監測環境的復雜性、監測設備的廣泛性、通信標準及故障特征的多樣性,致使電能表的在線監測一直不能進行大范圍的有效推廣。

綜上,文中首先搭建了以多回路關口電能表、采集器、集中器、配變監測計量終端等電能計量自動化設備整體智能檢測平臺;以綜合評價、現場工況智能分析為目標,模擬搭建了多個電能表異常工況模型,提出了一種基于支持向量機算法(SVM)的多回路關口電能表在線監測方法。通過對電能表數據的采集與處理,利用數據挖掘技術,實現電能表運行工況的分析和診斷,確定電能表是否處于正常運行狀態。

1 多回路關口電能表故障模型的搭建

現實中,電能表發生異常時所產生的特征信號經常會被多種電磁波信號所干擾,這將直接影響收集數據的質量,同時,電能表故障種類較難收集完全且在復雜工況下數據采集極為困難;這些因素將致使數據分析難度增加并間接影響著監測系統的準確性。為了保證采集數據的高質量,同時,驗證監測系統的有效性,搭建典型的電能表故障模型將十分必要。

文中利用某公司的809CJ系列裝置三相電能測試柜的功能,通過調整輸出三相電流、電壓信號到該模型中,建立并模擬和電能表連接形成主要的計量二次回路,搭建形成基本的硬件測試和分析模型。

基于此,針對電能表運行過程中各種不同的異常狀況,文中進一步將三相試驗電壓設定固定值的條件下,通過調整三相電流相序的不同接入方式,實現對電能表電流回路的故障模擬。因電流相序的變化對電能表計量有功功率的影響變化最為明顯,通過對其進行一定范圍的異常模擬,能更多的為之后的小波包能量譜特征分析提供數據支持。試驗條件如表1所示。其中,三相試驗電壓均設為57.7 V,三相試驗電流均設為1 A,樣本個數均為6,包括訓練樣本和試驗樣本,對應的訓練樣本數據均為5個。根據工作經驗分析得到,采用每個訓練樣本包含2 min的有功功率信息為最佳,當樣本訓練時間超過2 min時將加大模型的復雜度,且過長的數據亦有可能導致模型陷入凸優化,失去模式識別性能。

表1 電能表故障缺陷模型試驗條件

試驗中,電流反向的模擬通過調整電流通道輸入輸出接線,使電流輸入信號接入該系統電流輸出端,將該系統電流輸入端接809CJ裝置三相電能測試柜的輸出端中進行實現。電流相序錯誤的模擬通過調整三相電能測試柜A、B、C相的不同接法,如電流ACB:使C相與B相電流互換、電流BAC:使A相與B相電流互換以及電流BCA:三相電流互換來實現。

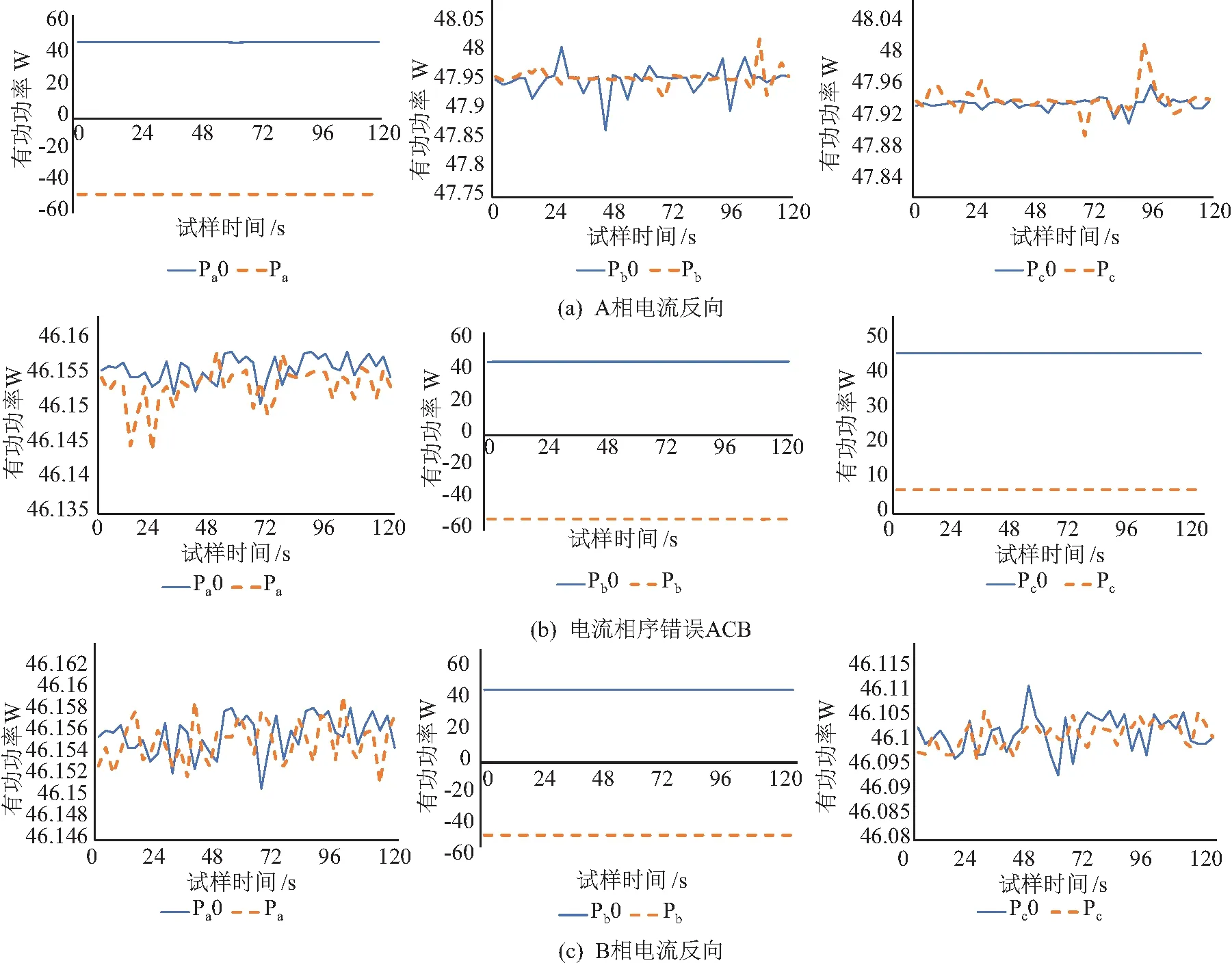

基于上述試驗條件進行,得到的6類電能表故障缺陷模型三相有功功率時域圖,如圖1所示。

圖1 電能表故障缺陷模型三相有功功率時域圖(部分)

其中,Pa0、Pb0、Pc0為正常運行狀態下的三相有功功率時域分布;Pa、Pb、Pc為故障缺陷模型下的三相有功功率時域分布,不同故障缺陷對應的三相有功功率時域信號相差較大,為基于SVM的模式識別提供了基礎。

2 基于SVM的電能表故障模型的模式識別

文中構建了基于SVM算法的多分類SVM模型,將提取的特征參數歸一化后轉化為特征向量輸入給SVM模型進行參數化訓練,最終實現電能表實時狀態在線監測的功能。

經試驗及研究發現,樣本數據特征提取是影響SVM性能優劣的重要因素[13]:特征提取不理想,SVM的訓練參數必定達不到一個理想的狀態。因此,故障模型樣本數據的特征提取將對狀態監測性能產生十分重要的影響。

2.1 基于小波包能量譜的故障模型特征參數提取

經上文分析可知,在測試過程中,不同的電能表故障缺陷會產生不同特征的三相有功功率時域圖譜,為更好的表征不同電能表故障缺陷有功功率的差異性,需對其進行特征參數的提取;考慮到樣本數據即三相有功功率時域信號表征為頻率高、奇異值多且向量維度高的特點,同時,考慮到系統噪聲的影響,采用常用的小波分析及傅立葉分析將不能很好的反應電能表故障缺陷時域信號特征;基于此,通過參考大量的文獻并結合工程實踐的可行性,文中采用基于時頻分析的小波包分析法對時域信號進行特征提取。

小波包分析的特征之一就是對時頻信號進行多尺度、多分辨率分析其具備多尺度分解和多分辨的優點[15]。而能量分析是實現信號多頻段拆解的重要手段,小波包能量譜可反應電能表各種故障缺陷有功功率信號中各個頻帶中狀態信號的能量大小,因此文中選取小波包能量譜作為多關口電能表故障缺陷有功功率信號的特征向量。

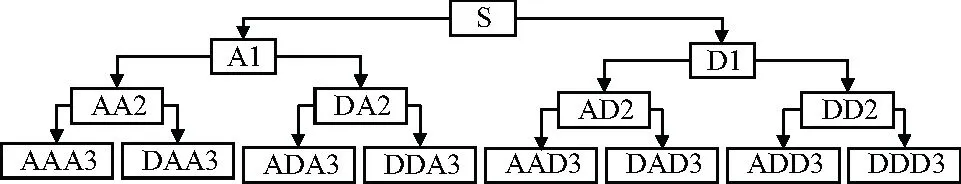

如圖2所示,為3層小波包分解樹結構圖,分解關系為:

圖2 3層小波包分解樹結構圖

S=AAA3+DAA3+ADA3+DDA3+AAD3+DAD3+ADD3+DDD3

(1)

式中,A為低頻部分;D為高頻部分;末尾的序號為小波包分解的層數(即尺度數),為3層。

(2)

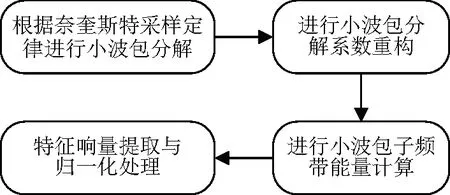

現對經高速示波器所采集到的一組多關口電能表A相電流反相故障缺陷三相有功功率時域信號進行小波包分解,提取小波包能量譜特征參數[16-18],詳細步驟如圖3所示。

圖3 小波包能量譜特征提取步驟

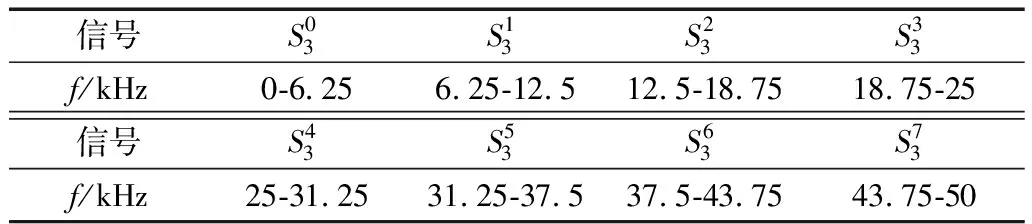

根據奈奎斯特采樣定律通過50 kHz/s采樣速率為對電流反相故障缺陷時的三相有功功率時域信號經小波包三層分解,得出對應不同子頻帶的小波包分解系數,得到的8個子頻帶如表2所示。

表2 50 kHz采樣信號小波包三層分解后子頻帶

可得特征向量x可以表示為:

x=(x1,x2,x3,…,x80)

(3)

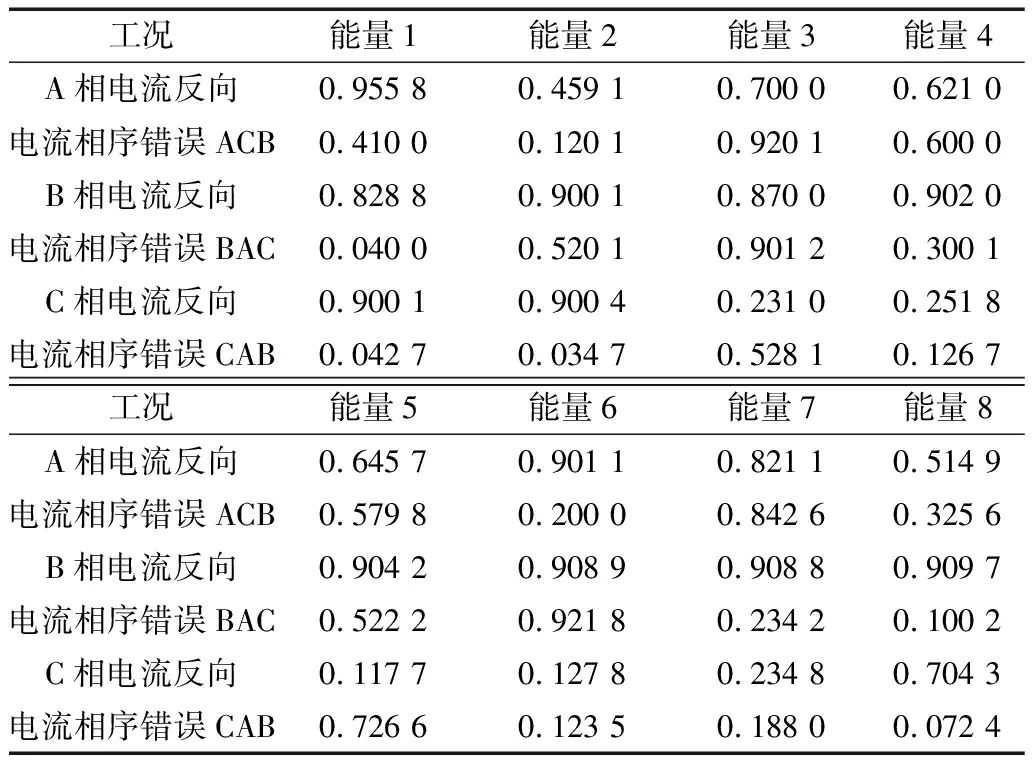

對每個頻帶歸一化后的能量譜值如表3所示(部分),即可表示出A相電流反相故障缺陷時的特征向量。從而可得SVM輸入層具有5×8=40個輸入量(5為缺陷模型對應的樣本數量)。進一步的對所得40個輸入特征量進行歸一化處理后,即可用于下一步的模型識別。

表3 電能表故障缺陷電流信號特征向量(部分)

2.2 基于SVM的電能表故障缺陷模型模式識別

支持向量機(Support Vector Machines, SVM)是與相關的學習算法有關的監督學習模型,可以分析數據,識別模式,用于分類和回歸分析[19]。給定一組訓練樣本,每個標記屬于兩類,一個SVM訓練算法建立了一個模型,分配新的實例為一類或其他類,使其成為非概率二元線性分類。

經研究發現,除了進行二元線性分類,SVM可以使用所謂的核技巧,它們的輸入隱含映射成高維特征空間中有效地進行非線性多分類[19]。這將非常適用于文中所涉及的電能表多類故障缺陷模式識別。

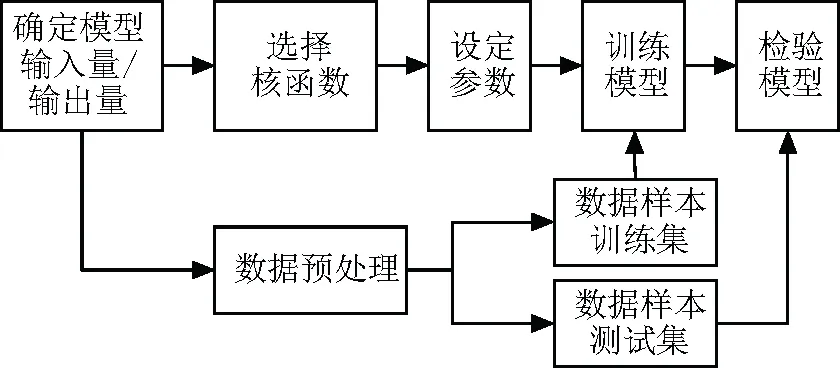

基于此,文中建立了基于SVM的電能表故障缺陷模式識別模型流程圖,如圖4所示。

圖4 基于SVM電能表故障缺陷模式識別模型流程圖

針對圖4所示,具體可描述為:通過模型的輸入量、輸出量的控制,結合模型內部的數據處理和分析,實現對缺陷模型的訓練和檢驗,確認模型有效性。

故障模型的輸入量即為經小波包能量鋪分析歸一化后得到的6類故障缺陷的40個特征向量。模型的輸出量為O可以表示為:

(4)

式中O1為正常狀態;O2…O7分別為電能表的故障缺陷,具體故障缺陷如表3所示。

文中采用Matlab2019b實現SVM的電能表故障缺陷模式識別[19],同時,文中將訓練樣本數和試驗樣本數進行5:1分配,模型的核函數采用在模式識別領域較為卓越的RBF核函數,RBF核函數中核寬函數g和懲罰系數c對模式識別性能有較大的影響[20-24],文中在Matlab2019b中采用cross validation的方法得到bestc=0.5,bestg=1,bestacc=98.876 4%;接近98%的準確率證明了該模型的有效性。

文中通過LabVIEW2012b結合Matlab2019b混合開發上位機在線監測系統。

3 監測系統的有效性驗證

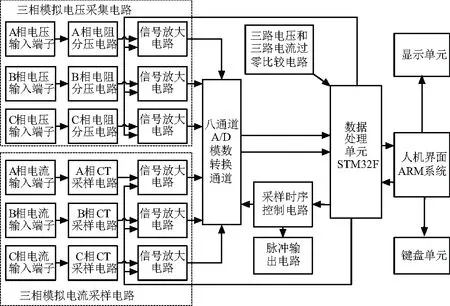

3.1 監測系統的搭建

為驗證SVM的電能表故障缺陷模型識別的有效性。文中通過搭建多回路關口電能表在線監測系統設計如圖5所示。系統分別開發有采集單元、通信單元、數據處理單元及上位機顯示單元,采集電能表三相電壓及三相電流數據,通過計算得到三相有功功率時域信號作為輸入進行數據分析;在采集單元中分別通過三相的模擬量采樣方案,用分壓電阻和信號放大器分別對A、B、C三相電壓進行采集,用電流互感器和信號放大器分別對A、B、C三相電流進行采集;內部8通道的轉換電路用于實現對不同相別的模擬量進行轉換并提供給數據處理單元;為更好的控制三相電壓、三相電流的精度和準確的相位,采用過零比較電路實現;系統內部各模塊和電路之間采用RS485通信,提供統一切換控制,并通過485線纜傳輸采樣相應電壓、電流等數據[25]。上位機模塊采用LabVIEW2017b結合MATLAB2019b的混合編程技術,通過LabVIEW開發系統顯示、分析、存儲功能,并將基于Matlab開發的模式識別模型生成m文件內置于LabVIEW中作為監測系統的決策機構,最終將開發完成生成的exe文件安裝于PC機中作為上位機監測系統。

圖5 多回路關口電能表在線監測系統框圖

3.2 試驗環境的搭建

綜上研究,文中基于SVM的多回路電能表在線監測系統搭建和試驗環境如圖6所示。電能表的6類故障缺陷模型由809CJ系列裝置的電能測試柜模擬實現的,使用該系統分段存儲技術采集各模型的三相電流、電壓等瞬時量信號,并通過RS485通信將采集到的數據上傳至上位機進行模式識別,識別結果將在上位機監測系統的顯示界面進行明顯的錯誤類別提示。

圖6 電能表故障缺陷在線試驗環境

3.3 試驗與結果輸出

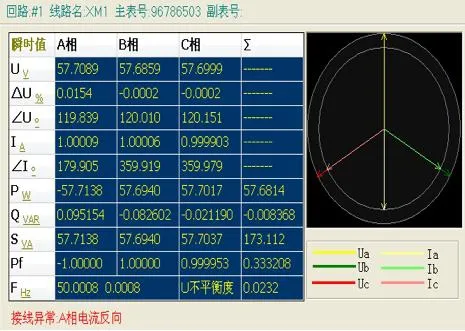

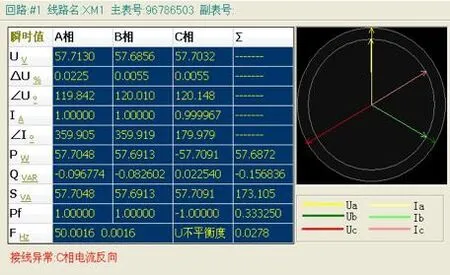

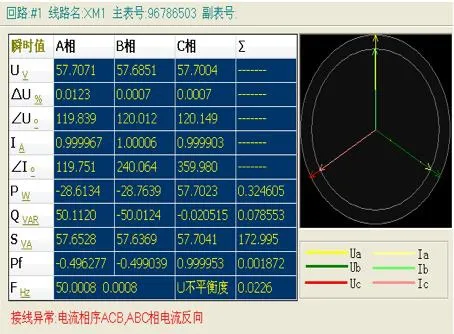

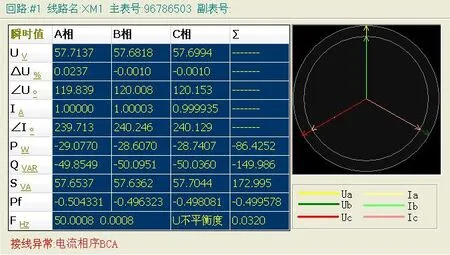

根據表1的實驗條件和對應介紹的模擬接線方法,分別進行6類電能表故障缺陷的模擬試驗并通過誤差識別模型在監測系統中識別,識別結果如圖7~圖12所示。其中圖7~圖9通過單相電流的反向接線模擬試驗,在該系統中實時展示電壓、電流信號和向量關系,并準確識別并輸出了單相反向異常告警信息。圖10~圖12通過電流相序的變換接線模擬試驗,均能在該系統中準確識別并輸出告警信息。結果驗證了基于支持向量機的多回路關口電能表在線監測技術能準確識別故障類型可靠準確。

圖7 A相電流反向模式識別

圖8 B相電流反向模式識別

圖9 C相電流反向模式識別

圖10 電流相序錯誤ACB模式識別

圖12 電流相序錯誤BCA模式

3.4 應用效果

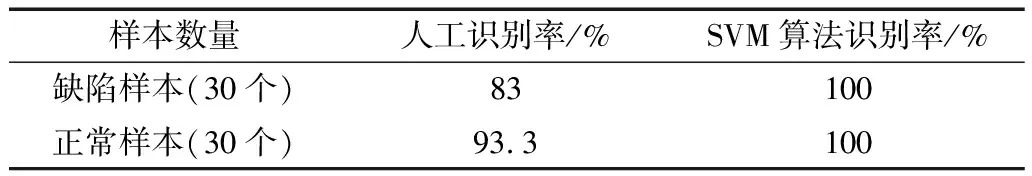

結合上述試驗輸出結果,進一步的通過增加樣本試驗數量,缺陷樣本為30個,正常樣本為30個。通過工作人員根據肉眼觀察數據分析的方式進行樣本識別并記錄分析結果,同一時刻該系統在相同試驗條件下,通過SVM算法識別并輸出結果。人工識別與基于SVM算法的在線監測系統之間的識別率如表4所示。

表4 識別率對比

數據顯示SVM算法識別率高于人工識別方式,能在實際應用中提升故障識別準確性。論證了基于SVM的監測方法能實時、準確的識別故障類型,是可行且有效的。

4 結束語

文中通過對多回路關口電能表電流故障的多種缺陷模型的搭建,收集了電能表多種故障缺陷模型的電壓及電流數據,通過采樣計算得到三相有功功率時域信號,對其進行小波包能量譜分析并歸一化操作后得到了各模型的特征向量;同時,文中基于SVM搭建了電能表故障缺陷模式識別模型,定義了模型的輸入及輸出;基于以上研究,對監測系統的總體架構及其主要功能模塊進行了研究設計,確定了采用LabVIEW和MATLAB軟件平臺混合開發上位機系統。最后,對監測系統進行了驗證,基于SVM的多回路關口電能表在線監測系統有著較為準確的診斷性能,可提高運行中電能表的故障判別和性能診斷,并具備著較好的應用前景。