某升降器電機安裝結構的優化設計

成淑儀 肖強

摘 要:本文章從某車型玻璃升降器電機安裝結構優化設計實例,概述了玻璃上升過程中產生誤防夾的機理,就目前升降器電機安裝結構存在的問題提出了解決辦法,為升降器電機安裝結構的設計開發提供最佳實踐。

關鍵詞:電機 安裝結構 異響 誤防夾

1 前言

汽車玻璃升降器是由電機驅動或手動驅動,通過傳動機構驅動汽車車窗玻璃沿玻璃導軌上升或下降,能按要求停留在任意位置,并能控制保持玻璃在車身內的姿態的裝置。

上汽通用五菱汽車股份有限公司某車型在開發階段發現升降器電機安裝螺釘與絲輪罩安裝可靠性差,使用一段時間后有電機偏轉及晃動風險,導致異響問題。本論文基于典型的繩輪式玻璃升降器電機安裝結構,展開分析和研究。

2 繩輪式玻璃升降器簡介

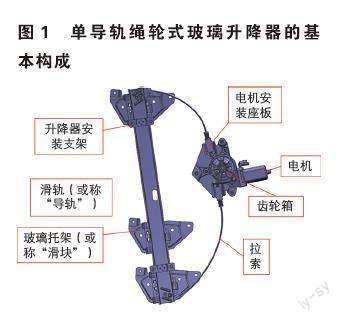

繩輪式玻璃升降器由滑塊沿運動軌跡運動對玻璃升降進行控制,滑塊通過符合玻璃運動軌跡的導軌進行導向,并與繞絲輪連接,即可通過電機驅動。滑塊與繞絲輪通過柔性的鋼絲繩連接,車窗玻璃安裝在升降器的滑塊上。單導軌繩輪式玻璃升降器的基本構成如圖1所示。

電動玻璃升降器的動力傳輸機構主要由繞絲輪、絲輪罩、電機螺釘、電機及控制器組成,驅動機構的原理圖如圖2所示。

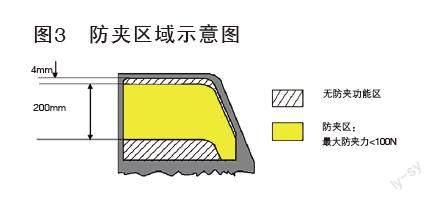

為了保證安全,防夾升降器應滿足GB 11552《乘用車內部凸出物》的相關規定,對防夾區域的規定如圖3所示。對具有一鍵上升功能的升降器,距離車窗頂端開口從200mm到4mm范圍內,必須有防夾功能且防夾力不超過100N。

3 某車型繩輪式玻璃升降器安裝結構設計問題分析

3.1 升降器電機安裝結構設計方式

某車型的繩輪式玻璃升降器電機通過3個螺釘連接安裝座板,參考圖4刨視圖,安裝座板包括絲輪罩及升降器導軌,電機安裝螺釘需要通過多層連接結構。

裝配時,先將電機放置在定位工裝上,要求電機孔與工裝定位銷對齊,再將機構放置在定位工裝上,要求電機安裝孔位與線輪罩孔位對齊,將線輪罩安裝螺釘、導軌安裝螺釘放入工裝定位孔內,并按照順序打入電機螺釘。

3.2 升降器電機安裝結構失效模式

電機安裝螺釘與絲輪罩連接結構是比較常見的設計,某車型升降器結構在多次運行并在上止點位置堵轉較長時間后,電機安裝螺釘扭矩衰減,導致異響及誤防夾問題,其中誤防夾故障率為1.1%。

3.3 失效原因分析

3.3.1 誤防夾影響因子分析

經分析,在玻璃上升過程中,當系統阻力突然變大時,在防夾區域內速度變化率跌落達到了門限值,從而觸發防夾。車窗誤防夾的影響因子共26個,涉及9個子零件,如表1所示。

后側門升降系統阻力急劇增大導致發生誤防夾問題,系統阻力變異的強關聯項有輥壓窗框、總裝導槽、玻璃導槽密封條、 C柱外飾板、升降器總成。

根本原因分析結論:

1.B/C柱上下導軌X/Y向段差大且窗框導軌變形;

2.玻璃導槽密封條截面不符合設計要求;

3.C柱總裝導槽與三角飾板錯位;

4.C柱外飾板內陷且支撐玻璃導槽底部翻邊高度不足;

5.升降器電機安裝螺釘與絲輪罩安裝可靠性差。

3.3.2 升降器誤防夾故障現象分析

對5臺故障車升降器進行數據測量及分析得:電機軸偏心0.5mm以上時,車輛會發生誤防夾。

使用示波器采集故障件升降器的電流波形,發現電流曲線兩處存在突跳;與正常升降器互換升降器機構或者電機后,運行一段時間,曲線正常,未發現故障。拆解發現故障件絲輪罩底部變形1.2mm,故障件電機在上下止點堵轉時最大偏轉量2.8mm。

3.3.3 絲輪罩與絲輪配合尺寸分析

絲輪罩設計要求φ(42.4+1.0)mm,絲輪設計要求φ(41.4±0.5)mm,二者配合單邊間隙為0.25mm~1.25mm,鋼絲φ1.5mm,實測均符合設計要求。

破壞性拆解故障件發現繞絲輪偏心及絲輪罩變形,但排查庫房及耐久試驗后的升降器絲輪罩未發現變形現象。

3.3.4 電機安裝螺釘安裝可靠性分析

電機安裝螺釘偏短,且無光桿定位導向及防松法蘭,由于螺釘與絲輪罩有間隙,在堵轉狀態下持續受力有導致扭矩衰減的風險。當電機偏轉時,電機軸與絲輪罩同軸度一致性變差,使得繞絲輪偏心,產生異常受力,從而導致絲輪罩變形及電機軸偏心。裝配工藝要求電機安裝螺釘鎖緊扭矩≥5N.m,松動扭矩≥2N.m,排查庫房及耐久試驗后的升降器絲輪罩未發現扭矩衰減現象。

3.3.5 結論

在升降系統阻力正常的的情況下,模擬客戶用車情況,對舊升降器堵轉一個月后,升降器電機軸偏心0.19mm,未發生誤防夾情況,后續再運行2500次,也未發現誤防夾。由于系統各零件尺寸及裝配工藝不合,導致整個升降器系統阻力變異是車輛發生誤防夾的主要原因。

通過以上論證可以得出,為了保證升降器電機軸與絲輪罩同軸度,需要基于該升降器電機安裝結構進行設計優化。

4 升降器系統的改進措施

4.1 升降器系統阻力變異的改進措施

根據原因分析,本車型可采用的改進措施為:

1.側門輥壓窗框模具增加整形模塊,消除裝配造成的穩定誤差;

2.整改B柱玻璃導槽密封條倒刺長度符合設計要求;

3.總裝更改C柱導軌裝配工藝。先預緊導槽上方螺母(導槽可以擺動),待玻璃裝配完畢后,再打緊下方螺栓,最后打緊上方螺母;

4.后側門C柱外飾板支撐玻璃導槽底部翻邊加高4mm,翻邊長度加長7.3mm,安裝柱高度增加0.2mm。

5.升降器電機安裝螺釘長度由20mm改為27mm,增加防松法蘭,增加光桿長度到7.5mm(如圖5所示);

6.升降器絲輪罩與電機安裝位置增加定位導向凸臺,更容易保證電機不偏轉。絲輪罩底部增加加強筋并提高制造精度。

4.2 絲輪罩強度分析及實車驗證

在電機軸施加1000N的負載支撐,絲輪罩強度CAE分析圖示如圖6所示,更改后絲輪罩強度得到了提升。

實車驗證要求升降器多次運行并在上止點位置堵轉240小時后,電機軸安裝后絲輪與絲輪罩同軸度<0.2mm,絲輪罩無變形。措施實施后,未再收到該問題反饋,此次更改既提高了感知質量,而且避免售后問題及維修成本。

5 結束語

本文針對某車型升降器電機安裝結構失效模式進行了分析,找到了根本原因,并淺析了相應優化措施。裝配問題盡量通過結構設計的創新來提高安裝的可靠性,新增驗證工況從而避免問題的重復發生,提高開發效率。