基于數字孿生的電機定轉子車間設計

黃勝 張國富 趙子龍

摘 要:基于數字孿生技術,可以實現電機生產的高質量化和高效率化。同時,還可以兼顧多規格、小批量的柔性化生產模式,以滿足企業在市場環境中的需求。因此,將傳統制造模式轉變為數字孿生制造是電機制造業發展的必然趨勢。本文針對某公司的實際情況,提出了基于數字孿生的電機定轉子車間設計,以提高產品質量和效率,為電機行業的智能化改造和生產優化提供參考價值。

關鍵詞:電機定轉子 數字孿生 車間設計

1 引言

隨著工業4.0和中國制造2025的不斷深入推進,電機產品設計和生產正逐漸向定制化生產模式轉變。越來越多的電機企業追求產品創新、低成本制造,以迎合用戶需求并實現產能優化。為解決實際問題,越來越多的企業采用數字孿生技術,數字化轉型正在席卷制造業[1-2]。

2 數字孿生車間介紹

數字孿生車間是在新一代信息技術和制造技術的驅動下實現物理車間和虛擬車間之間雙向真實映射與互動的系統。它實現了物理車間、虛擬車間和車間服務系統的全要素、全流程、全業務數據的集成和融合[3-4]。數字孿生車間系統主要包括生產要素管理、生產活動計劃和生產過程控制等,在物理車間、虛擬車間和車間服務系統之間迭代優化,以實現車間生產和管控的最優[5]。

3 基于數字孿生的電機定轉子智能車間設計

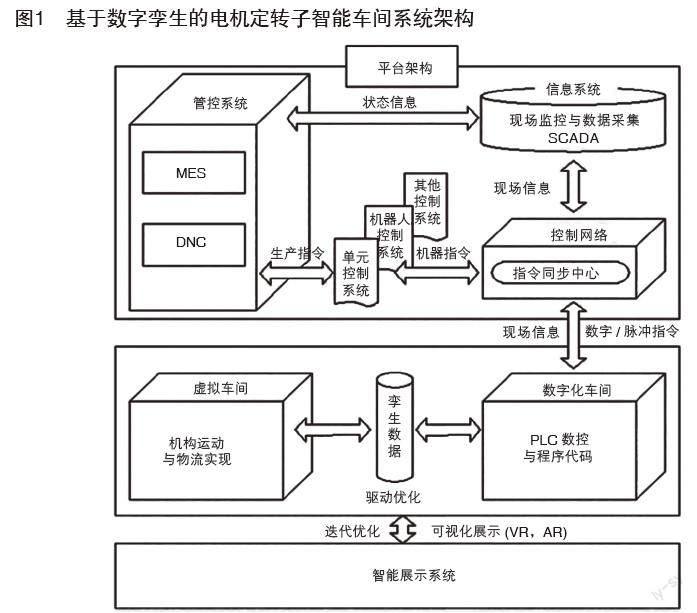

3.1 基于數字孿生的電機定轉子智能車間系統架構

基于數字孿生的電機定轉子車間系統的系統架構和運行流程如圖1所示。它主要由信息系統、仿真系統和智能展示系統組成。信息系統包括制造執行系統(MES)、分布式數字控制(DNC)過程控制系統和現場監控與數據采集(SCADA)系統,用于下達車間生產指令和采集現場數據[5]。

3.2 定轉子智能制造生產線

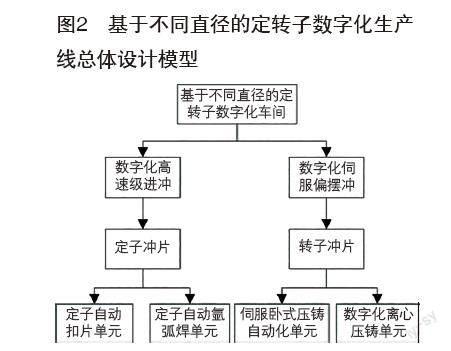

3.2.1 總體設計模型

數字化定轉子沖片車間負責電機定轉子的沖片沖制、定子鐵芯的扣片或焊接以及轉子鐵芯的鑄鋁等加工工序。總體設計模型如圖2所示。

通過數字化定轉子沖片車間,根據產品的電機直徑,建設了數字化高速沖流水線單元(直徑50mm至300mm)、數字化整卷伺服偏擺沖壓流水線單元(直徑300mm至450mm)和轉子自動化澆鑄數字化車間。數字化定子疊裝單元根據產品直徑大小,建設了定子自動扣片單元(直徑50mm至300mm)和定子自動氬弧焊單元(直徑300mm至450mm)。轉子自動化澆鑄數字化車間根據產品直徑大小,建設了伺服臥式壓鑄自動化流水線單元(直徑30mm至90mm)和轉子自動氬弧焊單元(直徑90mm至270mm)。此外,結合車間智能管理系統,實現了車間級的智能化和信息化管理。

3.2.2 工程設計模型

(1)數字化高速沖流水線設計模型

數字化高速沖流水線單元將配備630T伺服數控高速精密沖床1臺、六關節機器人1臺、90°伺服旋轉抓手2套、伺服高速油壓機2臺、在線檢測系統2套、三通道伺服輸送線2套、平板板鏈輸送線2條、雙工位下料倉1套,總控單元2套。

將機械手用于數字化高速沖流水線,以轉移沖床所加工的定轉子鐵芯工件,實現定轉子鐵芯的碼垛裝箱,以提升產品質量,并避免碰傷和刮傷。采用埃夫特六關節機器人具有安裝使用靈活、效率高和運動速度快等特點,非常適合與各種機床組成柔性自動化生產線,以提高效率、節約人力。

(2)數字化整卷伺服偏擺沖流水線設計模型

數字化整卷伺服偏擺沖流水線單元將配備整卷伺服偏擺沖送料機1臺、250T伺服高性能寬臺面沖床1臺、63T伺服高性能沖床2臺、20KG機器人3臺、沖片接料裝置3套、沖片視覺分離裝置1套、沖片伺服收料裝置2套、中轉料道3套。

機械手將用于數字化整卷伺服偏擺沖流水線,以轉移沖床所加工的定轉子沖片,實現定轉子沖片的分離,以提升產品質量,并避免碰傷和刮傷。采用埃夫特ER20機器人具有安裝使用靈活、效率高和運動速度快等特點。

(3)數字化定子自動扣片流水線設計模型

數字化定子自動扣片流水線單元將配備伺服自動扣片機2臺、伺服送料機2套、伺服平板板鏈線2套、50KG六關節機器人1臺、總控單元2套。

(4)數字化定子自動氬弧焊流水線設計模型

數字化定子自動氬弧焊流水線單元將配備伺服自動化氬弧焊機2臺、下拉式氬弧焊工裝2套、50KG六關節機器人1臺、伺服橫架機械手2套、總控單元4套。

(5)數字化離心澆鑄流水線設計模型

數字化離心澆鑄流水線單元將配備自動溫控天然氣熔鋁爐1臺、中頻溫控加熱爐1套、上下料伺服機械手2套、伺服離心澆鑄機1臺、伺服給湯機1臺、切澆口伺服油壓機1臺、雙工位下料倉1套、總控單元3套。

(6)數字化臥式自動壓鑄流水線單元

數字化臥式自動壓鑄流水線單元將配備280T臥式伺服壓鑄機1臺、自動溫控天然氣熔鋁爐1臺、伺服給湯機1臺、50KG六關節機器人1臺、多軸伺服鉸孔機1臺、自動溫控冷卻線1套、隔板收集裝置1套、24頭雙控伺服噴霧機1套、伺服板鏈線2套、轉子鐵芯定位裝置1套、轉定位總控單元3套。

3.2.3 工藝流程及布局模型

(1)數字化高速沖流水線工藝流程

硅鋼片條料通過伺服高速送料機送入數控高速精密沖床(配高速級進模),沖壓后輸送出定子鐵芯和轉子鐵芯。然后,定子鐵芯和轉子鐵芯通過90°伺服旋轉抓手轉移到伺服高速油壓機,進行二次冷壓。冷壓后的定子鐵芯和轉子鐵芯再由90°伺服旋轉抓手轉移到在線厚度檢測工位進行產品檢測。檢測完成后,產品進行分揀并有序排列在裝箱三通道伺服輸送線上。當數量達到一定程度時,由六關節機器人進行碼垛操作。

(2) 數字化整卷伺服偏擺沖流水線工藝流程

硅鋼片卷料通過伺服偏擺送料機送入伺服高性能寬臺面沖床進行沖壓(配合定子復合模),沖出定子沖片和轉子葵花片沖片。隨后,視覺分離裝置將沖片分離,定子沖片直接進行碼垛。葵花片通過機器人1置于中轉料道上,由機器人2送入63T伺服高性能沖床進行切廢葉(切邊)沖制出轉子圓片(然后由機器人取出)。原片經過中轉料道送至機器人3工位,由機器人送入63T伺服高性能沖床進行槽型沖制,轉子沖片進行碼垛。

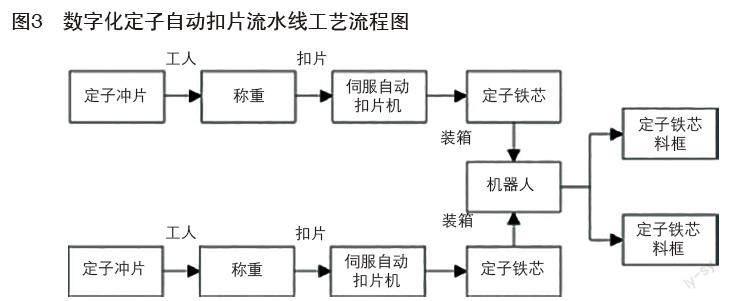

(3)數字化定子自動扣片流水線工藝流程

數字化定子自動扣片流水線工藝流程如圖3所示。首先,工人會將定子沖片稱重后放入疊壓工裝中,并且設備會自動將其送入扣片區。接下來,上下油缸將定子沖片鎖緊,然后自動進行扣片操作。扣片完成后,液壓系統會被松開,使定子鐵芯自動送到下料工位,而下料機器人則會負責將其裝箱碼垛。

(4)數字化定子自動氬弧焊流水工藝流程

數字化定子自動氬弧焊流水工藝流程如圖4所示。定子沖片同樣會被工人稱重后放入氬弧焊工裝中,并且設備也會自動將其送入氬弧焊焊接區。然后,上下油缸會鎖緊定子沖片,使其可以進行自動氬弧焊(6-8槍)操作。焊接完成后,液壓系統會被松開,將定子送到下料工位。隨后,下料機械手會自動將其下料至工位。

(5)數字化離心澆鑄工藝流程

數字化離心澆鑄工藝流程是這樣的:首先,人工將要澆鑄的轉子鐵芯放在進料鏈板線的相應工裝上。接著,轉子鐵芯會進入中頻加熱爐,經過均勻加熱后達到澆鑄要求。然后,上下料機械手從轉子加熱爐上抓取疊片,并將其放入離心澆鑄機模具內。接著,澆鑄機會合模,自動給湯機澆鋁液。完成后,上下料機械手會將澆鑄完成的轉子從離心澆鑄機模具內取出,并放置在鑄鋁轉子輸送線上。隨后,機械手會將鑄鋁轉子從輸送線上抓起,并送入專機。專機會切去澆口,并進行裝箱處理。

(6)數字化臥式自動壓鑄工藝流程

轉子鐵芯框會被放入指定位置,然后六關節機器人1會抓取鐵芯,并將其排列到排列區。接著,機器人2會抓取轉子鐵芯,并將其放入壓鑄模內。臥式壓鑄機合模后,會給湯機倒鋁液倒壓射室,然后進行鑄鋁操作。開模后,機器人2會進入抓取鋁轉子,然后將其放到冷卻區。與此同時,噴霧機會進入模具噴脫模劑,以便順利脫模。噴霧機退出后,機器人2會重復以上動作。機器人1的動作則是從鐵框內取出轉子鐵芯,并將其放到排列區,然后取隔板,換真空吸盤。

4 結語

基于數字孿生的電機定轉子車間設計采用了沖片沖制、定子鐵芯扣片和焊接以及轉子鐵芯鑄鋁的工藝。該車間改造項目已成功入選工信部超高效永磁電機及控制系統智能制造綜合標準化與新模式應用項目。引入數字化技術后,該車間具備了工作狀態反饋、制造數據采集和數據交互等數字化能力。同時,該車間具有較強的柔性制造能力和兼容性,有效提高了電機定轉子的生產效率和質量,為電機生產企業的數字化和智能化生產提供了有參考價值的解決方案。

項目基金:湖南省教育廳科學研究項目《電機智能制造生產線及關鍵工藝設備的設計與研究》(編號22C0903)。

參考文獻:

[1]周濟.智能制造是“中國制造2025”主攻方向[J].企業觀察家,2019(11):54-55.

[2]鄔知衡,黃媚.電機行業智能制造綜合管理系統的設計與實現[J].自動化應用,2021(09):84-86.

[3]張政,趙旭宇.數字孿生驅動數字化轉型與創新[J].通信企業管理,2020(11):56.

[4]常笑,賈曉亮,劉括. 數字孿生與設計知識庫驅動的飛機裝配生產線設計及應用[J].航空制造技術,2020,63(20):20.

[5]石浩,楊祖偉,張佳欣.基于數字孿生的電機智能車間研究與應用探索[J].電機與控制應用,2021,48(05):105-112.