基于深度學習的零件質量缺陷檢測在制造業中的應用研究

黃成榮

摘 要:主要介紹了基于深度學習技術的零件加工質量缺陷檢測在制造業中的應用。傳統的零件檢測方法存在檢測精度不高、人工干預較多等問題,而基于深度學習技術的零件加工質量缺陷檢測方法可以有效地解決這些問題,提高產品質量和生產效率。文章以曲軸生產過程中兩側孔內部鐵屑殘留的檢測為例,詳細介紹了基于YOLOv5深度學習框架的自動化視覺檢測系統方案。該系統使用PLC觸發軟件控制相機拍攝兩側孔內部圖像,通過深度學習模型識別孔內是否存在鐵屑殘留,并將結果展示并保存在界面上,最終反饋給PLC合格與不合格信號。采用深度學習模型,可以快速、準確地完成檢測任務,并且能夠進行追溯和分析。文章還對比了傳統目視檢查方案和基于深度學習的檢測方案的優缺點,并提出了硬件工裝設計和優化建議。總體來說,基于深度學習的目標檢測技術在制造業領域具有高效性、準確性、靈活性和可靠性等優勢,能夠幫助企業提高生產效率、降低成本,并且提高產品質量和安全性。該研究為零件目標檢測領域的深入應用提供了借鑒和參考,也為其他工業自動化、智能安防和自動駕駛等領域的應用提供了啟示。

關鍵詞:深度學習 零件目標檢測 YOLOv5 零件加工質量缺陷 制造業

1 前言

零件加工質量缺陷檢測是制造業中一個重要的問題,對于提高產品質量和生產效率具有關鍵作用。但是,傳統的零件檢測方法往往需要大量的人工干預,且存在檢測精度不高的問題。近年來,深度學習技術的快速發展為零件目標檢測提供了新的機遇。基于深度學習技術的零件加工質量缺陷檢測方法可以減少人工干預,提高檢測精度,加速零件加工流程,從而提高生產效率[1]。

2 簡介

作為目標檢測領域的主流方法,YOLOv5在實時性和準確率等方面的表現十分出色。YOLOv5官方代碼中,給出的目標檢測網絡中一共有4個版本,分別是YOLO5s、YOLO5m、YOLO5l、YOLO5x四個模型。

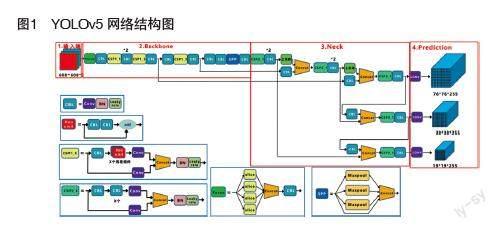

圖1展示了YOLOv5目標檢測算法的整體框圖。對于一個目標檢測算法而言,我們通常可以將其劃 分為4個通用的模塊,具體包括:輸入端、Backbone、Neck、Prediction。

輸入端:輸入端表示輸入的圖片。該網絡的輸入圖像大小為608*608,該階段通常包含一個圖像預處理階段,即將輸入圖像縮放到網絡的輸入大小,并進行歸一化等操作。

在網絡訓練階段, YOLOv5使用Mosaic數據增強操作提升模型的訓練速度和網絡的精度;并提出了一種自適應錨框計算與自適應圖片縮放方法。

Backbone:基準網絡通常是一些性能優異的分類器種的網絡,該模塊用來提取一些通用的特征表示。

Neck:Neck網絡通常位于基準網絡和頭網絡的中間位置,利用它可以進一步提升特征的多樣性及魯棒性。

Prediction:用來完成目標檢測結果的輸出。針對不同的檢測算法,輸出端的分支個數不盡相同,通常包含一個分類分支和一個回歸分支。YOLOv5利用GIOU_Loss來代替Smooth L1 Loss函數,從而進一步提升算法的檢測精度。[2,3]。

目前,基于深度學習的目標檢測技術已經取得了重大突破,如YOLO、Faster R-CNN等算法已成為業界主流。近年來,國內外學者們對基于深度學習的自動化視覺檢測系統也做了大量研究。例如,中國的九州通公司提出了一種基于深度學習的零件目標檢測系統,該系統可以實現對復雜零件的檢測,提高了生產效率和產品質量。美國的Stratom公司開發了一種能夠自動化檢測衛星部件的目標檢測系統,可以大幅提高檢測效率和準確性。總的來說,目前基于深度學習的自動化視覺檢測系統已經得到了廣泛應用和深入研究。

3 基于深度學習的零件目標檢測應用案例

3.1 背景

在曲軸生產過程中,需要加工左右兩側深孔,并且在加工螺紋的過程中會產生大量的鐵屑。這些鐵屑需要經過清洗機清洗,但是由于清洗不徹底,很容易留下一些鐵屑殘留。目前,通常采用下線員工進行目視檢查兩側孔是否有殘留鐵屑。然而,這種方法存在許多缺點,容易漏檢和錯檢,從而導致質量缺陷。

3.2 現有技術方案存在的缺陷:

1)目視檢查的連續性較低,員工容易疲勞導致漏檢和錯檢;根據實際應用數據顯示,員工目視檢查的連續時間一般不超過30分鐘,之后漏檢和錯檢率就會顯著增加。

2)目視檢查數據無法追溯,無法做到品質管理及分析;傳統的目視檢查方法無法完全記錄零件的檢測結果和圖片,難以實現精確追溯和分析。

3)曲軸孔較深,目視檢查不充分,容易造成質量缺陷逃逸;由于孔深或角度等限制,員工無法充分地檢測孔內是否有殘留鐵屑,容易造成某些質量缺陷逃逸,影響產品質量穩定性。

4)員工目視檢查需要檢測兩端孔,浪費時間,人機工程不友好,人力成本高;員工需要同時檢查兩端孔,效率低下,且長時間的視覺工作對員工的身心健康也會產生消極影響。

3.3 基于深度學習的零件目標檢測方案

針對現有技術方案存在的缺陷,我們開發了基于Python和深度學習框架的自動化視覺檢測系統,該系統能夠有效地解決上述問題。具體的方案如下:

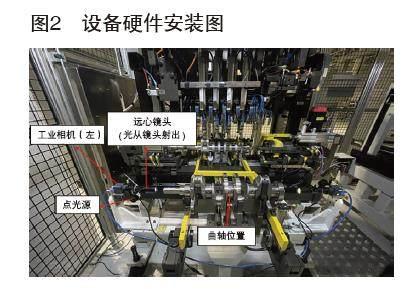

1)自主設計合適的硬件工裝:我們選擇了具有良好光學性能的同軸遠心鏡頭和點光源進行設計,這樣可以清晰地拍攝曲軸兩端孔內部特征,解決了兩端孔較深給檢查帶來的困難。

2)采用YOLOv5檢測檢測孔鐵屑:我們采用YOLOv5目標檢測算法,該算法具有快速、準確的特點,并且能夠處理小目標,非常適合進行零件目標檢測[4]。

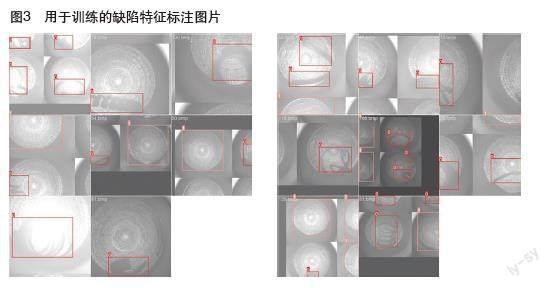

首先需要先下載好YOLOv5深度學習框架代碼,根據不同的場景收集相應的缺陷圖片,本例主要是收集曲軸孔存在鐵屑的圖片,圖片數據集越多越好,然后使用專門標注軟件labelimg進行圖片標注,步驟如下:

①首先新建文件夾,其中JPEGImages用來存放你要用于訓練的照片,照片最好按序命名,Annotations用于存放標注完的標簽。

②用labelimg打開JPEGImages文件夾內圖片,在圖中框選出需要識別的特征,并且輸入該特征的標記(即名稱)。

③將結果保存到Annotations文件夾,這時在文件夾可以看到一個XML文件,用于后續模型訓練。

模型訓練完后,系統調用相機SDK獲取曲軸孔照片后,將照片保存到本地進行存檔和識別。接著,系統讀取剛剛獲取到的照片,首先對照片進行一些圖像處理,然后調用訓練好的模型,識別曲軸孔內是否存在鐵屑,并輸出合格或不合格信號。采用深度學習模型,可以快速、準確地完成檢測任務。

4)提升傳統檢查方式:新檢測系統能夠將檢測結果和圖片自動統計并保存下來,便于后續進行零件精確追溯和不良品分析;同時,也避免了目視檢查的漏檢和錯檢問題,顯著提高了產品的合格率和質量穩定性,降低了人力成本和質量風險。

3.4 效果

1)該系統通過機器視覺取代員工目視檢查,降低了員工操作節拍,提高生產自動化率。

2)零件質量缺陷探測能力提高,從PFMEA分析,探測能力由目視檢查7提高為100%視覺檢查4,有效降低了由于零件錯裝導致的質量風險;

3)使用了深度學習框架,根據該運用場景,訓練相應的模型,使得識別結果更加迅速、準確,基于深度學習的視覺檢測技術已經廣泛應用于生產現場中,提高了生產效率的同時,也降低了視覺應用成本,擁有良好的應用前景。

4 總結

在制造業中,基于深度學習的目標檢測具有以下優勢:

1)高效性:相比傳統的目標檢測方法,基于深度學習的方法可以更快地處理大量數據,減少人工干預,提高生產效率。

2)準確性:基于深度學習的方法可以有效地避免誤判和漏檢,提高檢測的準確性。

3)靈活性:基于深度學習的方法可以適應各種不同場景和應用需求,無需人工調整參數或重新訓練模型。

4)可靠性:基于深度學習的方法可以自動化處理大量數據,并且可以在長時間使用后保持穩定性和精度。

因此,在制造業中使用基于深度學習的目標檢測技術可以幫助企業提高生產效率、降低成本,并且提高產品質量和安全性。

本篇論文通過對零件目標檢測領域的深入研究,提出了一種基于深度學習的自動化檢測方案。該方案可以顯著提高檢測效率和準確性,實現自動化檢測和數據統計,有望在制造業等領域得到廣泛應用。此外,在具體實現方面,本文提出了數據收集和預處理、模型選擇和訓練、圖像處理和目標檢測、結果展示和反饋等四個主要步驟,給出了詳細的技術路線和實驗結果。最后,針對一些特殊零件檢測任務,還提出了相應的硬件工裝設計和優化建議,有一定的借鑒意義。

參考文獻:

[1]王鑫.基于深度學習的旋轉機械故障識別[J].裝備制造技術,2021(09):229-232.

[2]陳露萌,曹彥彥,黃民,謝鑫鋼.基于改進YOLOv5的火焰檢測方法[J/OL].計算機工程:1-17[2023-03-29].

[3]黎學飛,童晶,陳正鳴,包勇,倪佳佳.基于改進YOLOv5的小目標檢測[J].計算機系統應用,2022,31(12):242-250.

[4]于志斌,胡泓.基于YOLO算法與機器視覺的晶圓片表面缺陷檢測研究[J].新型工業化,2021,11(12):114-117.