新能源混動架構乘用車NVH性能匹配優化技術研究

郭楊 劉虎

摘 要:新能源乘用汽車混動架構車型在整車NVH性能開發匹配過程中主觀評價存在整車啟停抖動及敲擊等問題。本文針對此問題點,從懸置隔離率,扭轉減振器不同的剛度、阻尼、配合間隙及控制策略等方面介紹了新能源乘用車混動架構整車匹配調校過程中,影響整車啟停抖動及敲擊產生的因素并主要通過懸置隔振、扭轉減振器的匹配、控制策略優化組合方案來解決該問題的方法。

關鍵詞:新能源 混動架構 柔性連接器 NVH性能 匹配

1 引言

近幾年以來,全球新能源汽車銷量取得了飛躍式的發展,傳統車企也逐步從燃油車向新能源方向轉型升級,國內主流汽車廠和新勢力車企都已大力布局混合動力汽車、純電動等新能源汽車。其中當前最新的、主流的混合動力方案從單個國內市場輻射至全球。該混合動力方案發電系統發動機相關附件都用電來供電如電子水泵、電動壓縮機、空調系統等,該套混合動力方案減輕發動機負載發動機工作區相比傳統燃油發動機工作區更高效,從另外一方面來提高發動機整體的效率,可持續在高熱效率區工作發電,可持續為電池包和驅動電機提供電能;降低整車油耗、降低碳排放性能。其該架構產品銷量飛躍上升,得到了國內外市場消費者認可。

新能源汽車本文以混合動力架構為例,在傳統動力系統發動機加變速器的組合方案基礎上將變速器進一步架構調整成電混系統即發動機加電混系統組合方案,其中電混系統主要包括發電機、驅動電機、以及雙電機的集成式電子控制器、離合器、減速器等,當離合器分離的時候發動機輸出通過齒輪可以直接驅動輪端輸出動力,也可以讓驅動電機通過減速器直接驅動輪端輸出動力。將多合一的電混系統集成加發動機組成混合動力系統,將該混合動力系統匹配搭載到整車上,有傳統發動機NVH問題也有電機NVH問題、以及整套動力系統架構發動機與電機之間匹配不佳所帶來新的NVH問題,相比傳統燃油車其整車NVH性能匹配調校相關工作給NVH工程師帶來前所未有的具有極大挑戰也是對NVH工程師專業能力的考驗。

本文結合某新能源乘用車混合動力車型在樣車開發匹配調校過程階段,主觀評價整車存在啟停抖動及動力系統敲擊問題,并對能引起該問題的機理進行詳細分析,并對其混合動力系統架構懸置系統懸置前期仿真布置到懸置臺架整車試驗驗證NVH性能隔振率要求、扭轉減振器影響NVH性能的關鍵參數及其匹配、控制策略優化等方法進行介紹。

2 懸置系統NVH性能

懸置系統其關鍵性作用是承載支撐整車混合動力系統、抑制混動系統內部反作用力的外力造成對混動的動態位移、減少因混動系統只身的振動傳遞到車身端。這其中涉及到懸置系統各個懸置布置位置及布置方式有很重要的關聯性,需在項目前期仿真設計階段通過仿真方法,輸入混動系統質心、轉動慣量、主慣性軸等參數仿真計算優化,使在空間坐標軸X、Y、Z? 3方向平動以及繞X、Y、Z 3方向轉動,共6各方向上自由空間內各個方向上解耦,提高各個方向上解耦率滿足設計開發要求,混動系統上懸置系統各個懸置安裝位置并結合整車車身端位置,可確定懸置系統各個懸置的在車身端與動力端的位置,懸置系統安裝位置確定通過優化各個懸置剛度、阻尼等參數調整,仿真計算出解耦率及其6個方向上的混動系統缸體模態固有頻率。并滿足設計開發要求解耦率及混動系統缸體模態固有頻率6個自由度模態分布。

通過前期設計階段懸置系統在混動系統上的布置數據、供應商將按照混動懸置系統設計開發要求臺架試驗測試各個懸置系統剛度、阻尼是否滿足設計要求,一般要求懸置系統樣件3套,分別是前期設計值樣件以及在設計值基礎上±偏差15%樣件各一套、將臺架試驗合格件搭載到樣車階段整車上摸底試驗驗證調校懸置系統是否滿足隔振要求以及確定NVH更優樣件的剛度、阻尼,同步將該剛度、阻尼參數樣件需滿足疲勞耐久可靠性等性能要求,一般在隔振率在20-25dB,同步校核試驗結果與前期設計階段仿真差異,若混動懸置隔振率較差不能起很好的隔振要求,使得混動系統在整車狀態下瞬態工況下如啟停產生抖動及敲擊等問題會通過懸置系統路徑將激勵源放大,從而使整車NVH問題惡化。

混動系統架構懸置隔振率對整車NVH性能匹配調校過程中起著很關鍵性的作用,也是降低混動系統激勵源通過懸置系統路徑傳遞到整車NVH上重要的有效優化方法。

3 柔性連接器結構

本文某新能源乘用車混合動力車型樣車搭載為扭轉減振器,扭轉減振器是混合動力系統總成上連接發動機與電混系統的零部件,由彈簧組件、摩擦片、碟形簧片、盤轂、減振環、減振壓板、從動盤等構成,具有減振、限扭的作用。為達到更好的減振及衰減效果,扭振減振器往往搭配一個單質量飛輪使用。

4 扭轉減振器參數匹配

在開發設計前,需根據混動系統參數進行初步選型或根據項目需求新開發扭轉減振器匹配,為達到更好的NVH減振效果,同時需滿足疲勞耐久可靠性性能試驗需求,在整車樣車調校階段扭轉減振器工程實踐中往往需要對不同剛度、阻尼、配合間隙、啟動和停機控制邏輯等參數進行不同溫度環境下NVH工程師與控制策略優化相關工程師一起匹配聯調。

4.1 扭轉減振器剛度匹配

一般而言,小剛度的扭轉減振器NVH隔振性能更好,為了達到更好的瞬態工況如啟停性能,扭轉減振器剛度的設計會從整個動力輸出傳動系統層面全方位進行考慮。發動機、扭轉減振器以及發電總成組成混動系統的傳動系統模態應當與混動系統剛體模態Roll(繞Y軸)頻率間隔3HZ以上。若傳動系統模態頻率與混動系統剛體模態Roll(繞Y軸)頻率相同或接近,兩者頻率耦合,則整個混動系統在啟停過程中容易產生較大沖擊,且整車狀態下抖動明顯主觀評價較差。

4.2 扭轉減振器阻尼匹配

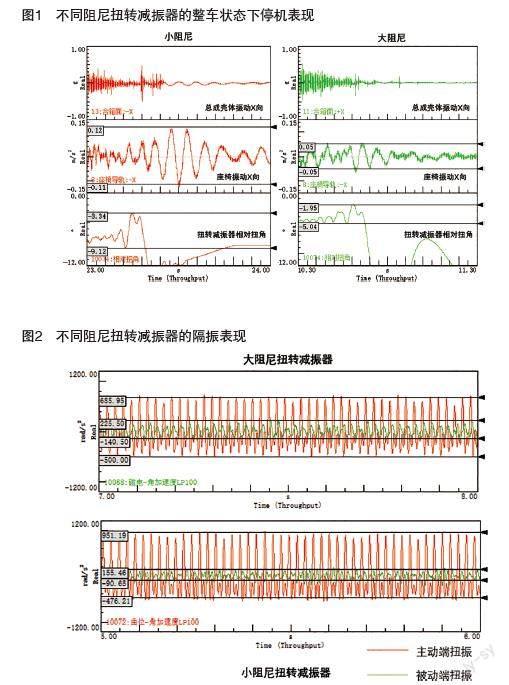

扭轉減振器不同的阻尼參數在整車狀態下停機和穩態表現對整車NVH性能影響很大。阻尼太小,會導致停機時扭振不收斂,產生抖動、敲擊;阻尼太大,會導致穩態工況扭轉減振器隔振差,整車NVH振動和噪聲惡化。如圖1為某新能源乘用車混動系統架構車型搭載同一剛度、不同阻尼扭轉減振器的停機表現。

從圖1試驗結果可以看出,阻尼小的扭轉減振器停機時相對扭轉角達6°,且不收斂,導致車內座椅持續抖動且振幅大;阻尼大的扭轉減振器停機時相對扭轉角為3°,收斂快,座椅振動幅值小。

但是阻尼的選擇并不是越大越好,如圖2為某新能源乘用車混動系統車型搭載同一剛度、不同阻尼扭轉減振器怠速發電工況表現。

當阻尼過大時,穩態工況扭轉減振器隔振性會變差,導致整車車內噪聲變大。

為設計出合適的阻尼范圍,需綜合啟停、怠速、加速等工況整體表現進行NVH工程師與控制策略優化工程師一起匹配聯調。

4.3 扭轉減振器間隙匹配

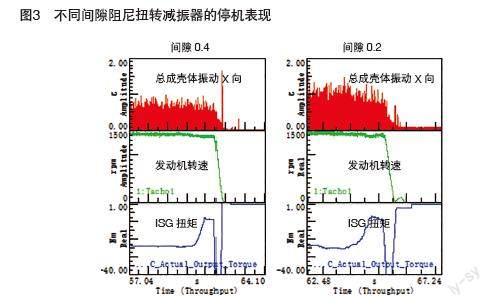

扭轉減振器作為一個裝配部件,各子零件之間的配合間隙對啟停性能也有很大影響。以盤轂外齒與驅動盤之間的配合間隙為例,通過優化配合間隙能顯著改善停機敲擊異響問題。

從圖3可以看出:同一扭轉減振器,搭載相同的停機程序,當間隙較大時,啟停敲擊更明顯。盤轂與驅動盤之間設計一定的間隙是為了補償發動機與變速器裝配時的誤差。在此基礎上,盡可能的減小系統間隙能改善扭轉整車啟停表現。

4.4 扭轉減振器控制程序參數匹配

在某新能源乘用車混動系統中,發動機啟動前,由ISG電機作為主動件,拖動發動機到一定轉速進行進而釋放扭矩,當發動機點火后,ISG電機變為被動件進行發電;停機時,ISG作為主動件提供一定的扭矩,拉停發動機。在此過程中,ISG電機經過了主動-被動-主動的轉換,其控制參數對啟停性能影響很大。

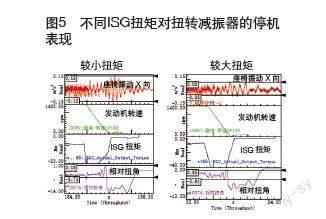

如圖4,當啟動加載斜率(力矩)較大時,發動機轉速快速通過系統共振區間,啟動敲擊小;當啟動加載斜率(力矩)較小時,在傳動系統共振區間停留時間長,易引起敲擊。但啟動力矩太大會引起發動機轉速上沖太高,導致發動機噪聲大。

不同的停機扭矩對發動機停機性能也有顯著影響。如圖5,當停機扭矩過小時,扭振不收斂,導致車內持續抖動。停機扭矩也不能設計過大,扭矩過大會導致扭轉減振器敲擊。

5 結語

本文結合某新能源乘用車混動系統架構車型在整車調校過程中主觀評價存在整車啟停抖動及敲擊等問題并通過懸置隔振、扭轉減振器的匹配、控制策略優化組合方案來解決該問題的方法,從前期仿真分析到樣車階段試驗驗證去識別、校核及NVH優化性能匹配、與控制策略優化工程師聯調匹配,在整車狀態下試驗測試懸置系統隔振率滿足要求的前提條件下,對混動系統架構關鍵性零部件扭轉減振器不同的剛度、阻尼、配合間隙、控制策略優化等關鍵性能參數的匹配方案進行了介紹,并對參數設計不當可能導致的后果進行了分析與說明,為新能源汽車行業內相同或類似新能源乘用車混動系統架構車型類型的車在前期設計階段及后期樣車調校階段主觀評價存在整車啟停抖動及敲擊產生等問題及NVH性能優化提供參考。

參考文獻:

[1]馬俊達, 盧小銳,王暉. 基于整機噪聲的發動機曲軸扭轉減振器匹配. 汽車工程師,2016年04期.

[2]郭覃.汽車傳動系統起步抖動建模與影響因素分析.西南交通大學,2019

[3]劉志強.動力總成懸置系統解耦優化仿真研究.遼寧工程技術大學,2015

[4]丁保安; 鄔忠永等. 車內轟鳴現象研究及優化. 內燃機與動力裝置,2017.

[5]付永領,祁曉野. LMS Imagine.Lab AMESim系統建模和仿真參考手冊. 北京航空航天大學出版社.