發動機缸體珩磨機刀具卡刀問題研究及優化

朱金輝 區云鋒 張祖崇 余炳均

摘 要:珩磨機刀具作為珩磨機的核心部件,刀具的好壞,直接影響著缸孔珩磨加工的質量;珩磨刀具漲刀情況、加工工況與零件加工的穩定性息息相關。珩磨機缸孔加工刀具收縮不順暢,會造成刀具砂條未收縮撞傷缸孔倒角,刀具砂條崩角損壞,最后會造成缸孔表面粗糙度不合格及表面刀痕,從而使工件報廢。本文主要解析發動機缸體珩磨機刀具卡刀問題的研究及優化,解決珩磨機缸孔加工粗糙度及刀痕等使零件報廢的質量問題。

關鍵詞:珩磨 漲刀 工件 缸孔加工質量

1 概述

發動機的缸體缸孔加工主要利用珩磨機珩磨刀具進行磨削加工,而缸體缸孔質量是發動機關鍵質量控制點。珩磨機珩磨刀具的好壞,直接影響發動機缸體的加工質量。發動機缸體珩磨機刀具卡刀易引發刀具崩刀、工件倒角壓傷、缸孔加工刀痕等情況。穩定發動機珩磨機加工刀具的穩定性,有利于提升珩磨機的運行效率,從而提高產品的輸出效率。因此,在缸體珩磨機刀具的加工過程中,解決珩磨加工刀具卡刀問題,提升設備穩定性有利于改善缸體缸孔珩磨的表面加工質量。

2 現狀調查

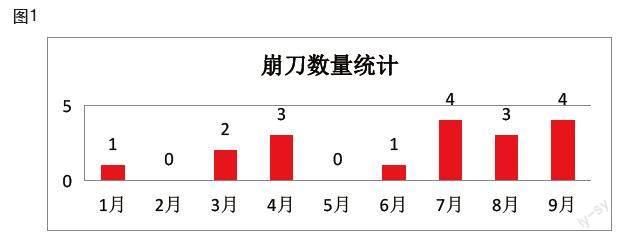

1.圖1為某發動機工廠珩磨機缸孔刀具砂條收刀不順暢崩刀數量統計:

2.刀具收縮不順暢的表現形式為:刀具收刀環形彈簧無法復位砂條,部分砂條卡在刀體導向中,無法完全收刀(圖2)。

3.刀具收縮不順暢卡刀問題導致缸孔加工質量異常的表現形式主要有:①刀具未收刀,直接撞到缸孔,導致缸孔崩角報廢;②刀具崩角后,機床無報警繼續加工導致缸孔劃痕較深,缸孔粗糙度超差報廢。(圖3)。

3 設備技術分析

運用思維導圖法對“缸孔珩磨機刀具收刀不順暢崩刀”問題的原因進行分析討論,將與刀具收漲異常有關的因素都列舉出來,然后對各個因素再深入分析,最終的關聯圖如圖4所示:

在收集數據過程中,經過思維導圖分析,從以下6點立項實施,落實改進提升措施。

1、刀具 2、漲刀機構 3、珩磨液 4、工件 5、工位夾具 6、加工參數

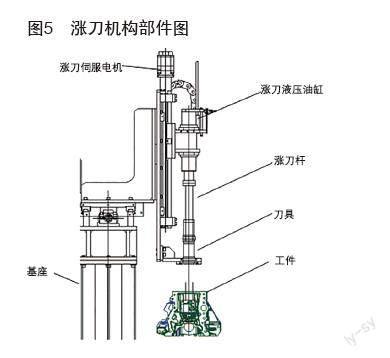

1、漲刀機構分析及研究

漲刀機構主要由漲刀伺服電機、漲刀液壓缸、漲刀桿、刀具等組成(圖5)。漲刀電機異常或漲刀液壓缸漏油等都會造成漲刀桿漲芯伸出后無法復位,進而導致刀具砂條無法收刀。檢查漲刀伺服電機及漲刀液壓缸未發現異常。

漲刀桿是直接驅動刀具收刀、漲刀的部件,其內部主要有漲刀桿漲芯、漲芯復位彈簧等組成(圖6)。漲刀芯軸彎曲或者漲刀復位彈簧異常也會造成刀具無法收刀,是刀具無法正常收刀的可能原因之一。為驗證漲到桿是否為影響刀具收漲不順暢崩刀的要因,團隊整體更換新漲刀桿驗證,同時將換下的漲刀桿拆解,檢查漲芯、彈簧未見異常,在驗證新漲刀桿期間仍有刀具收漲不順暢卡刀的故障。

綜上,通過對漲刀機構的分析、驗證及研究,對漲刀機構的末端因素確認,排除了漲刀機構導致刀具卡刀問題。

2、工件對珩磨機刀具卡刀的影響分析

工件影響刀具加工的因數主要有工件的硬度及缸孔來料尺寸。工件的硬度過硬,可能造成刀具砂條珩磨不動,砂粒小范圍脫落,造成缸孔劃痕太深、粗糙度不合格等質量問題。此外前道工序缸孔加工尺寸過小,珩磨刀具收刀后仍大于缸孔直徑,刀具在加工進刀的過程就會直接撞到缸孔,導致刀具砂條損壞,缸孔倒角崩角報廢。經查詢實驗室測量QDAS記錄,缸孔硬度在合格范圍內,工件硬度為非要因。

3、工位夾具對珩磨機刀具卡刀的影響研究及分析

研究分析工位夾具可能會造成崩刀的幾個因數主要有:工件夾緊壓力、工位定位面及定位銷。工件夾緊壓力不足。在缸孔加工過程中,工件輕微竄動會造成刀具中心與缸孔中心不同軸,可能會造成刀具撞到缸孔邊緣。通過對夾具夾緊壓力、定位銷及定位面的檢查,排除了工位夾具影響刀具卡刀的問題。

4、加工參數的研究及分析

缸孔珩磨的主要切削用量參數有:切削上限、切削下限、沖程次數、主軸轉速、漲刀壓力等。切削參數修改不當會影響刀具進給位置、進給速度、進給壓力等,進而影響刀具的收刀和漲刀。查看當前機床使用的切削參數與備份的切削參數對比,參數一致,未被修改過。該參數已使用3年無異常,因此可確認加工參數為非要因,排除了加工參數影響刀具卡刀問題。

5、刀具彈簧優化,改善刀具卡刀

刀具主要由刀具砂條、刀具基座、刀具漲芯、刀具收刀彈簧組成(如圖7)。刀具加工缸孔的主要過程: 刀具原位狀態→刀具伸入到缸孔→刀具漲芯向下壓錐形桿→刀具砂條漲出到缸孔表面→刀具上下沖程磨削缸孔到目標尺寸→刀具漲芯返回→刀具砂條在刀具收刀彈簧的回復力下收刀到原位。

由刀具加工缸孔的主要過程我們知道刀具的收刀完全是依靠收刀彈簧的回復力收縮,當刀具收刀彈簧的彈力不足,刀具砂條會無法收刀。在加工往復沖程過程中,刀具砂條未收回到原位,刀具砂條將直接撞到缸孔,導致缸孔倒角崩裂,刀具砂條也會崩斷。(圖8)。

綜上,通過對珩磨刀具各部件的分析及驗證,漲刀異常刀具的收刀彈簧彈力較新彈簧有所衰減,通過優化刀具彈簧彈力,選用新型號刀具彈簧,增加了彈力,從而改善了刀具卡刀問題。

6、降低珩磨液雜質,改善刀具卡刀

珩磨液的主要參數有:濃度、PH值、雜質含量、沖洗壓力、沖洗流量。濃度要求控制范圍:9%-11%,PH值要求范圍:8%-9.5%。取樣檢測及查看現場抽檢歷史結果,珩磨液濃度及PH值在合格范圍內(圖9)。

雜質含量控制標準為<150PPM,抽檢凈液箱上層的液雜質含量為100ppm,在合格范圍內;而在刀具噴液口取樣,雜質含量高達400ppm,超出控制范圍。同時拆解卡刀的刀具,發現刀片表面均粘有較多鐵泥。分析刀片粘有過多鐵泥后會使刀片與刀體導向間隙變小,摩擦力增大,致使刀具無法在收刀彈簧的回復力下正常收刀(圖10)。

沖洗壓力和流量不足可能會使刀具加工過程中磨削出來的鐵粉無法沖走,粘在刀片縫隙總,也可能對刀具卡刀造成影響。查看泵出口機械壓力表指針是在綠色范圍,珩磨液沖洗壓力0.45Mpa正常;查看機床崩刀前后期間報警履歷,崩刀前后未出現流量不足報警。(表2)

綜上,通過對珩磨液濃度、PH值、雜質含量、沖洗壓力、沖洗流量數據進行分析及驗證,對珩磨液的末端因素確認,通過優化濾紙的過濾精度,由90μ提升到60μ密度濾紙,提升了過濾效果,降低了珩磨液雜質,從而改善了刀具卡刀問題。

4 結束語

珩磨機是發動機生產線質量控制的關鍵工位,缸孔珩磨刀具卡刀問題影響因素較多。通過對珩磨刀具卡刀的各個因素進行剖析,改進影響要因,可以有效改善卡刀問題,優化缸孔珩磨的過程,有利于缸孔的質量控制,有效保證產品的穩定輸出。

參考文獻:

[1]《金屬加工世界》2010年.