干法/濕法挖補修理層合板力學性能的對比研究

張書銘,關志東,蘇雨茹,黎增山

(北京航空航天大學 航空科學與工程學院,北京 100191)

碳纖維增強復合材料(CFRP)作為一種新型高性能材料在航空航天領域中得到了廣泛應用[1]。對于在工程應用中遭受損傷的復合材料結構,常用的修理方式有機械連接修理、貼補修理和挖補修理[2],其中挖補修理具有強度恢復率高,結構質量增加小,不影響飛行器的氣動外形等優點,是一種較先進的修理方法。根據修理工藝挖補修理可細分為干法(預固化補片)修理和濕法(濕鋪貼)修理兩類,前者采用加工成修理區域形狀的預固化補片,通過膠膜二次膠接(secondary bonding)到母板上,補片與母板間存在厚度均勻的膠層,一般需要較高的固化溫度;后者采用預浸料單向帶和膠膜,或者干纖維織物和糊狀樹脂,通過共固化膠接(co-bonding)的形式膠結到母板上[3-4]。

國內外學者對復合材料挖補修理工藝和基本力學性能進行了大量研究,并取得了豐富的成果。挖補修理結構的強度恢復率與挖補斜度、膠黏劑類型、膠層厚度、膠層孔隙率等[5-6]多種因素有關,例如通過減小挖補斜度可以提高強度恢復率至85%[7],粘接界面的剝離應力是導致補片脫粘失效的主導因素,該剝離應力會隨著挖補斜度的減小而減小[8],最佳挖補斜度的取值應該介于1∶20~1∶30[9-10];相比于脆性膠黏劑,采用韌性膠黏劑的修理結構破壞強度更高,修理時應選擇具有一定破壞應變,且彈性模量相對較大的膠黏劑[11];膠層厚度的增加會造成膠層中應力集中程度增加,降低挖補修理結構的破壞強度[12];修理區膠層中的孔隙對修理效果有不利影響[13],孔隙率每增加1%會導致強度恢復率降低5%[14]。在挖補修理的有限元分析方法方面,朱書華等[15]采用連續介質損傷力學和界面層單元力學模型的方法研究挖補修理層合板的靜載力學性能;王孝慧等[16]采用三維應力分析方法、虛擬裂紋閉合技術方法和內聚力模型方法模擬分析復合材料膠接結構的失效機理;除此之外,研究者們[17-21]還采用了有限元數值模擬方法研究了復合材料層合板貼補修理結構的漸進損傷過程。

干法和濕法兩種修理工藝在膠接質量和修理后結構力學性能上的差異也值得重視和研究。Whittingham等[22]總結了硬補片(干法)修理和軟補片(濕法)修理的優缺點,并采用顯微攝影技術對膠層和粘接界面的微觀特征進行了對比研究,其中濕法修理的粘接面處會出現補片纖維變形、膠層厚度不一致(呈階梯狀)等問題,而干法修理的粘接面比較平整,但也存在著母板-補片鋪層角度錯位、膠層空隙率高等問題。Psarras等[23]對采用干法/濕法修理制備的挖補修理實驗件的進行了靜力拉伸實驗,干法修理實驗件的強度恢復率(69%)高于濕法修理實驗件(65%)。Baig等[24]指出與濕法修理相比,干法修理會導致更大的膠層孔隙率和修理缺陷。

綜上,在目前的實驗/分析研究中,對外場修理中常用的濕鋪貼挖補修理方法研究得相對較少,干法和濕法兩類挖補修理結構在力學性能上的差異也缺乏相應的對比研究。本工作將對干法修理和濕法修理兩類挖補修理層合板進行靜力拉伸實驗,探究不同損傷尺寸和修理方式對修理后結構基本力學性能的影響,然后在實驗結果的基礎上,通過有限元計算分析,進一步對比研究兩種修理方式在損傷失效機理上的差異。

1 實驗材料與方法

1.1 實驗材料

本文的實驗部分對不同損傷尺寸的預固化補片挖補修理層合板和濕鋪貼挖補修理層合板展開靜力拉伸實驗。實驗件的母板材料牌號為M21E/IMA,材料規范為CMS-CP-309,單層厚度為0.1868 mm。

圖1(a-1),(a-2)為預固化補片修理方式的示意圖及相應的實驗件實物圖。預固化補片的材料與母板相同,鋪層角度與母板一致,在修理時,首先采用機械銑削的方法加工出與挖補修理區形狀吻合的補片,然后在修理區中依次鋪設EA9695環氧膠膜和補片,最后利用真空袋加壓和121 ℃熱補儀完成固化。

圖1(b-1),(b-2)為濕鋪貼修理方式的示意圖及相應的實驗件實物圖。濕鋪貼修理的補片材料為HexForceG0904干纖維織物加Epocast 52-A/B環氧樹脂,樹脂與纖維配比為1.3∶1,纖維織物鋪層角度為±45°。在修理時,將浸潤了樹脂的纖維織物逐層鋪貼在修理區域,并使用真空袋加壓和熱補儀在93~110 ℃下完成固化。

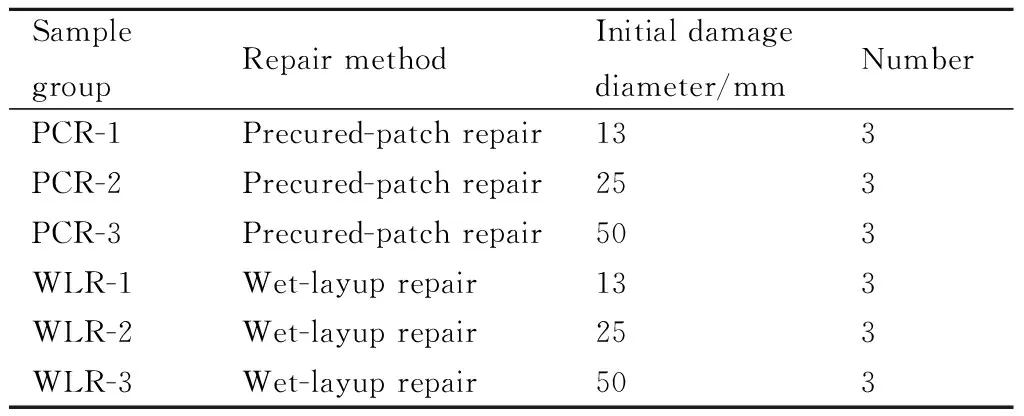

兩類實驗件的尺寸均為525 mm×145 mm,兩端粘貼有4塊尺寸為155 mm×145 mm的玻璃纖維加強片,鋪層順序為[45/-45/-45/90/45/0]s。所有實驗件均為損傷5層,挖補斜度為1∶30。挖補修理實驗件的基本尺寸如圖2所示,實驗矩陣如表1所示。

表1 挖補修理層合板靜力拉伸實驗矩陣Table 1 Test matrix of scarf repaired laminates

圖2 實驗件基本尺寸Fig.2 Basic dimensions of scarf repaired specimens

1.2 實驗方法

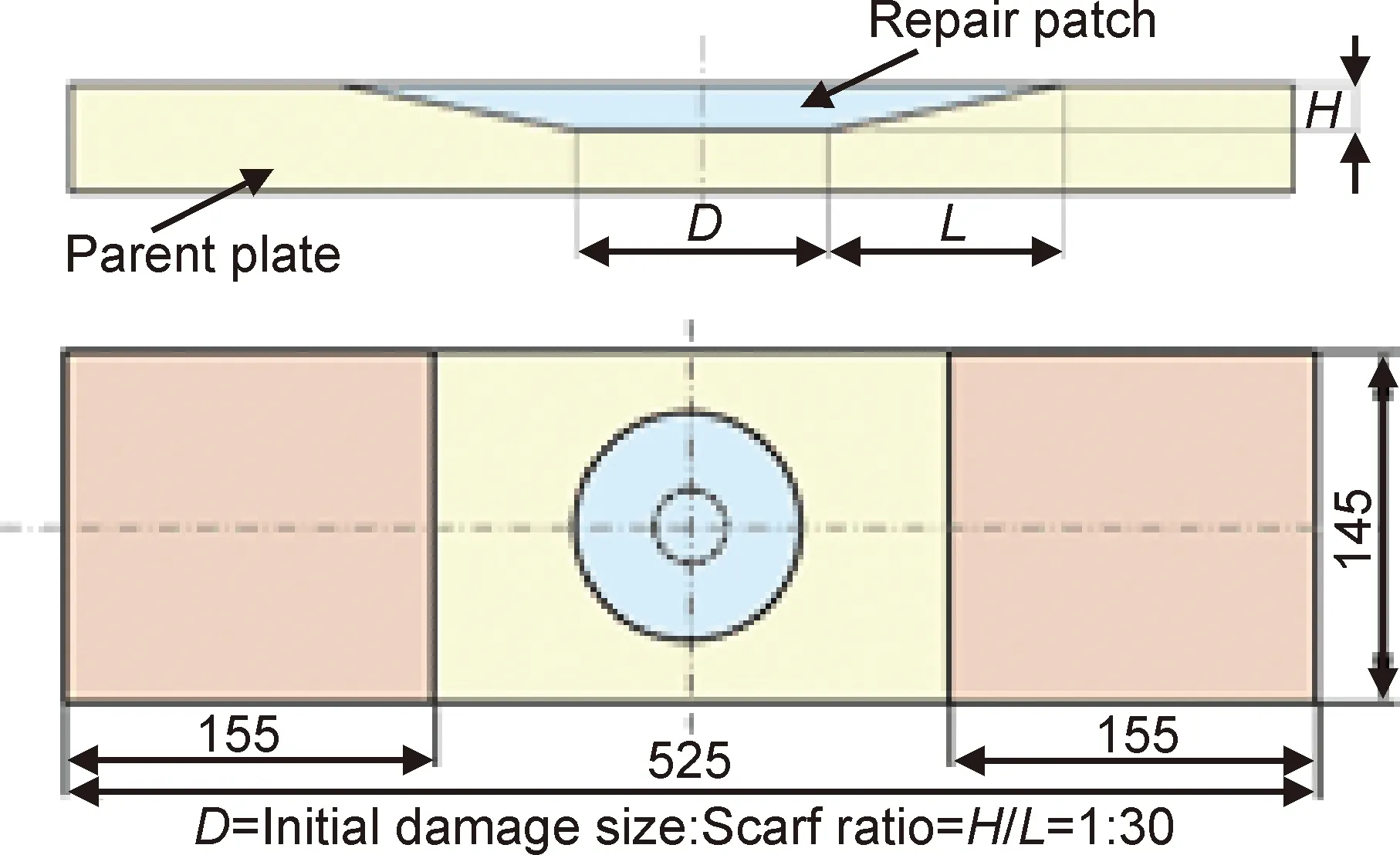

參照標準ASTM Standard D3039/D3039M和GB/T 3354—2014《定向纖維增強聚合物基復合材料拉伸性能試驗方法》開展實驗,使用INSTRON 8802型液壓試驗機在室溫下對各組挖補修理實驗件進行靜態拉伸測試,加載速率為1 mm/min,加載方式為連續加載;使用應變測量儀采集實驗件各測點的應變數據,應變片布置方案如圖3所示,修理面應變片編號為Ai(i=1,2,…,13),完好面應變片編號為Bi(i=1,2,…,13)。

圖3 實驗件應變片布置方案圖Fig.3 Strain gauge distribution diagram

2 有限元分析方法

2.1 漸進損傷分析模型

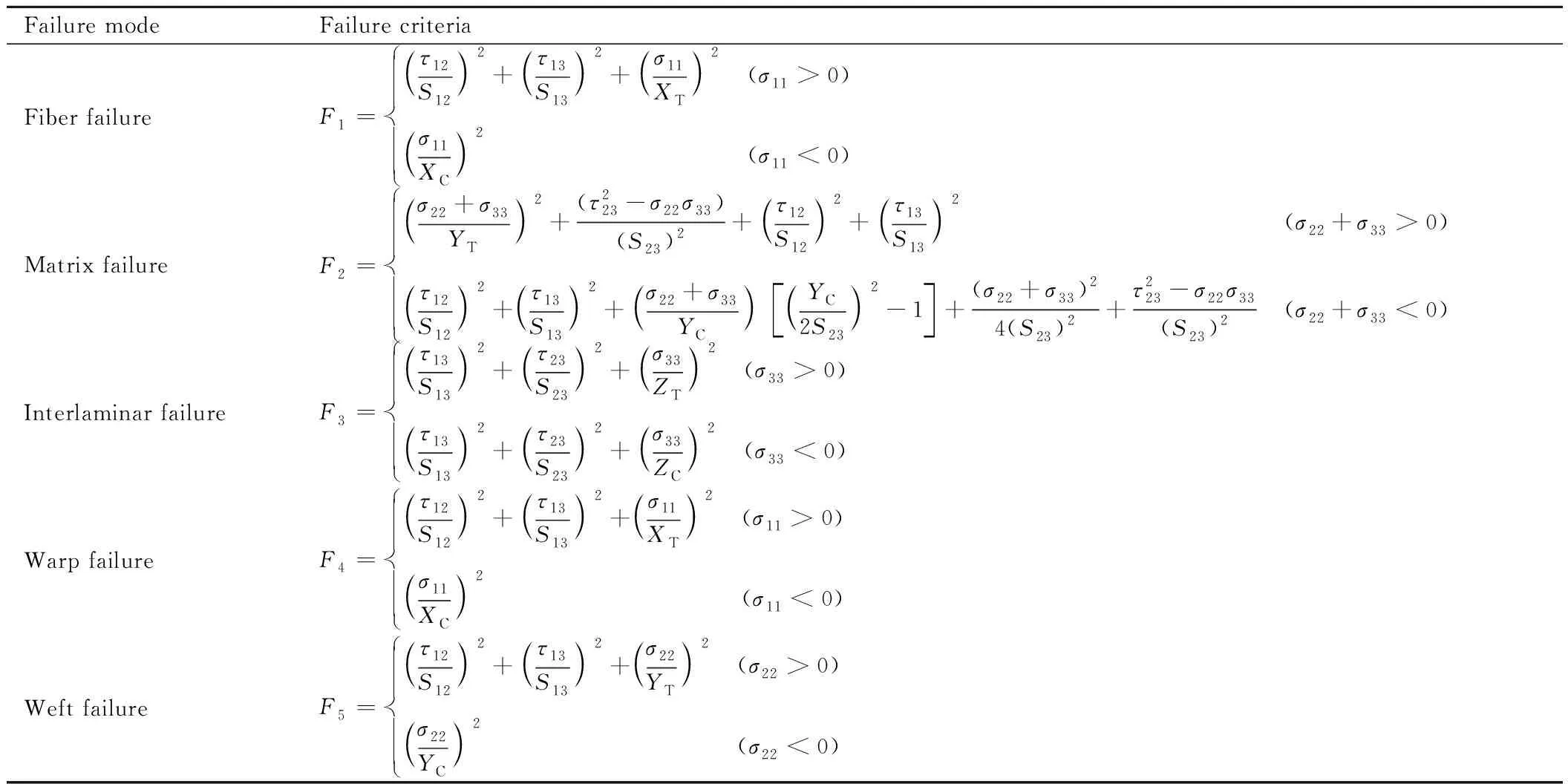

挖補修理層合板的失效通常是由一種或者多種損傷模式共同引起的,目前對于復合材料失效有很多強度判據,例如Tsai-Hill強度理論、Tsai-Wu張量理論等,在實際應用時需要根據材料類型和結構特點選擇合適的強度理論。本文選用了基于應力分析機制的Hashin[25]失效準則對挖補修理結構中的復合材料進行強度和破壞模式預測,其中母板和預固化補片的失效模式有纖維失效、基體失效和層間失效,而采用碳纖維平紋織物的濕鋪貼補片則以經向和緯向纖維失效為主。三維Hashin準則的損傷判別式如表2所示,式中σ11,σ22和σ33表示層合板坐標系三個方向上的正應力,τ12,τ13和τ23表示層合板坐標系三個方向上的剪切應力,XT和XC分別表示纖維方向上的拉伸與壓縮強度,YT和YC分別表示垂直于纖維方向上面內的拉伸與壓縮強度,ZT和ZC分別表示垂直于纖維方向上厚度方向的拉伸與壓縮強度,S12,S13和S23分別表示層合板坐標系三個方向上的剪切強度,Fi(i=1,2,3,4,5)表示失效準則中判斷結構是否失效的狀態值,當該值大于1時,認為復合材料單層出現纖維、基體、分層損傷或者碳纖維平紋織物出現經向、緯向纖維損傷。

表2 復合材料失效判據Table 2 Failure criteria for composite materials

膠層的失效判據采用Ye準則[26],如式(1)所示:

(1)

式中:Fa為膠層失效的狀態值;tn和ts分別為膠層的法向拉伸強度和剪切強度;σ33為膠層法向正應力,τ13,τ23分別為膠層面內兩個方向上的剪切應力。

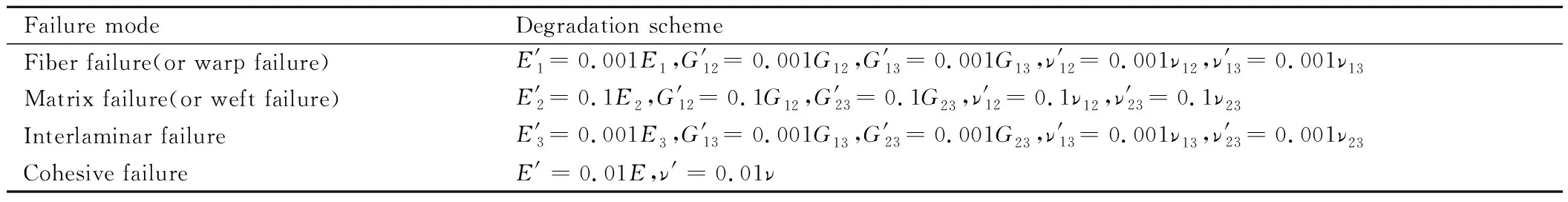

當復合材料和膠層出現損傷后,受損區域會失去承載能力,在有限元計算中可以采用對材料進行剛度折減的方法來模擬這一漸進損傷過程[27-29]。表3給出本文所用的剛度折減方案,表中Ei(i=1,2,3)和E為楊氏模量,Gij(i=1,2;j=2,3)為剪切模量,νij(i=1,2;j=2,3)和ν為泊松比,E′i(i=1,2,3,4),E′,G′ij(i=1,2;j=2,3),ν′ij(i=1,2;j=2,3),ν′為經過剛度折減后的材料性能參數。

表3 損傷材料剛度折減方案Table 3 Degradation scheme for damaged materials

根據上述的損傷判據和剛度退化方案,本工作采用Abaqus有限元分析軟件中的用戶自定義場變量VUSDFLD子程序實現對挖補修理層合板的漸進損傷分析,當損傷在某方向出現后,子程序會按照剛度折減表達式對材料性能進行折減。

2.2 有限元建模

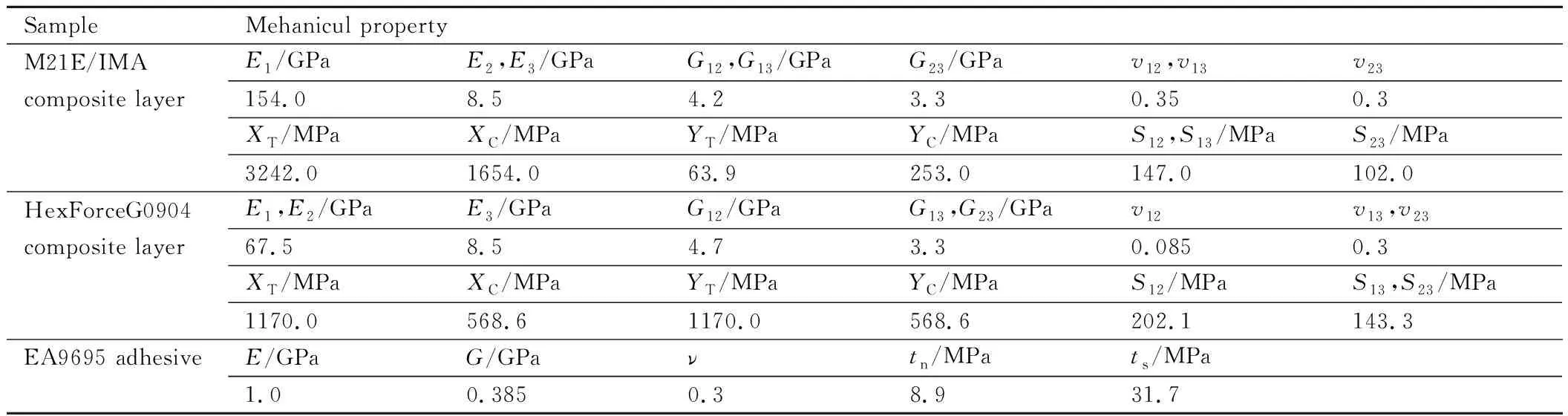

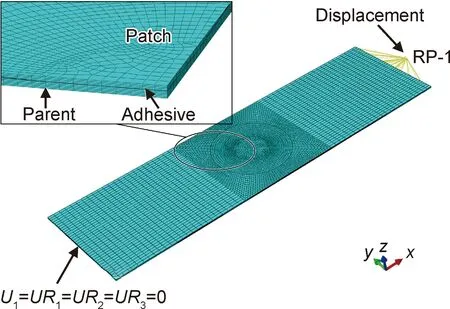

本工作研究的挖補修理結構的三維有限元模型如圖4所示,模型中的母板、補片和膠層的網格類型為C3D8R單元和C3D6R單元,碳纖維復合材料和膠粘劑的基本力學性能參數(表4)由實驗件實際所用材料的供應商美國Hexcel公司和德國Henkel/Loctite公司提供。模型的邊界條件與實際實驗件一致,一端施加固支約束(x軸的平移自由度U1設為0,x軸、y軸和z軸的旋轉自由度UR1,UR2,UR3均設為0),另一端的端面與參考點之間設置耦合約束(structural distributing coupling),并在該參考點施加軸向位移載荷。

表4 復合材料單層、膠粘劑力學性能Table 4 Mechanical properties of composite layer and adhesive

圖4 有限元模型Fig.4 Finite element model

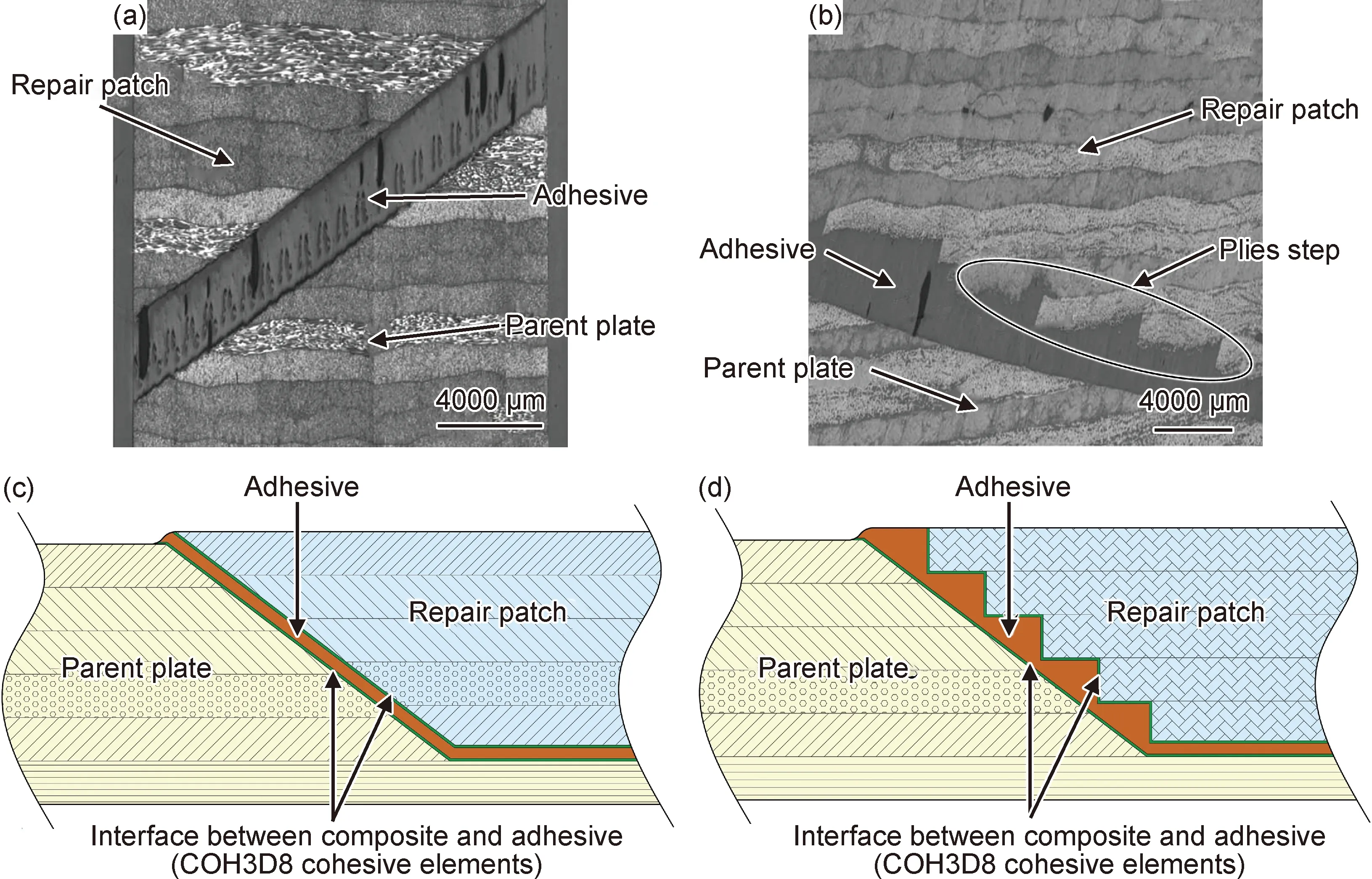

預固化補片修理和濕鋪貼修理在有限元建模上的區別主要體現在母板-補片膠接區域,文獻[22]指出預固化補片修理能形成厚度均勻的膠層,而濕鋪貼修理則會形成階梯狀的膠層,其顯微結構如圖5(a),(b)所示。本文所建立的有限元模型在膠接區域處采用楔形單元和六面體單元來模擬這一微觀結構特征,并在復合材料和膠層之間插入基于黏聚區(cohesive zone model, CZM)模型的零厚度COH3D8界面單元對膠層-復合材料粘接界面的內聚失效情況進行模擬,如圖5(c),(d)所示。

圖5 挖補修理膠接區域細節示意圖[22] (a)預固化補片修理膠接區域顯微圖像;(b)濕鋪貼修理膠接區域顯微圖像;(c)預固化補片修理模型的膠接區域;(d)濕鋪貼修理模型的膠接區域(注:為了凸顯膠接區域細節,顯微圖像在高度方向上放大至原始圖像的9倍)Fig.5 Detailed schematic of bonding area of scarf repair[22] (a)micrographic of precured-patch repair;(b)micrographic of wet-layup repair;(c)bonding area of precured-patch repair FEM;(d)bonding area of wet-layup repair FEM(Note: To improve the visibility of microscopic features within the bonding area, the scale of the micrographic images was increased by a factor of approximately nine in the vertical direction as opposed to the horizontal direction)

表5 Cohesive界面單元材料性能參數Table 5 Properties of cohesive interface element

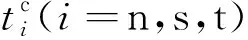

圖6 黏聚區模型(a)三維八節點界面單元;(b)界面單元雙線性本構模型Fig.6 Cohesive zone model(a)three-dimensional cohesive element;(b)bilinear constitutive model of cohesive element

(2)

(3)

(4)

3 結果與分析

3.1 實驗結果

3.1.1 拉伸強度與失效模式

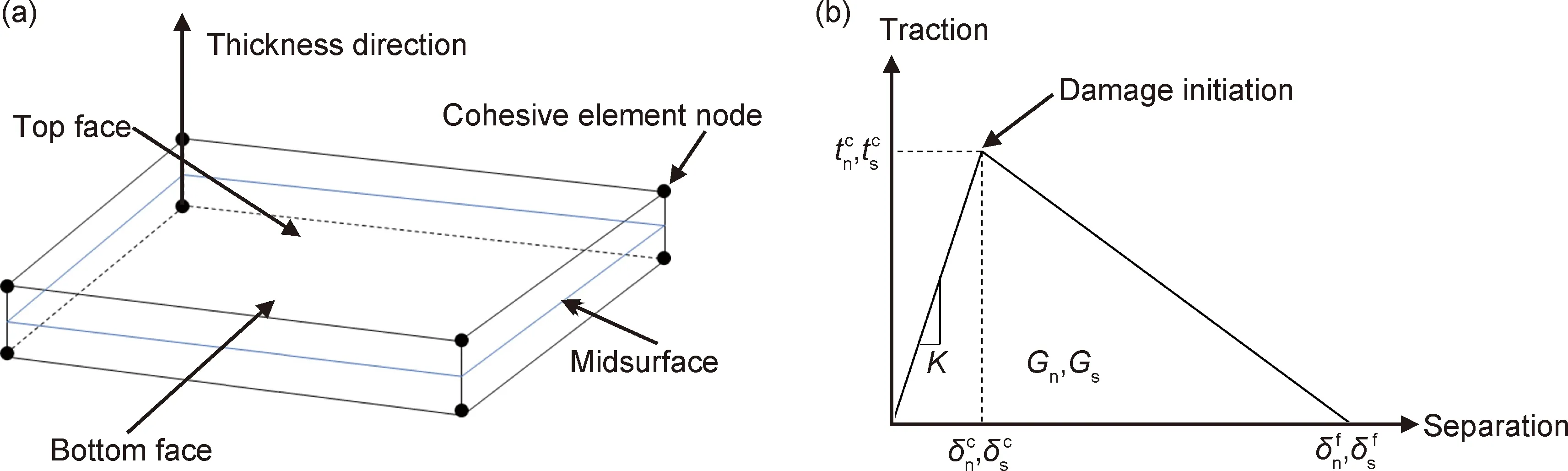

靜力拉伸實驗結果如表6所示,所有組別實驗件的拉伸強度變異系數均處于正常范圍內(<10%),實驗結果具有工程有效性。總的來看,預固化補片修理實驗件的極限拉伸強度要高于濕鋪貼修理實驗件,使用預固化補片修理能更好地恢復結構的拉伸強度。

表6 拉伸實驗結果Table 6 Results of tensile test

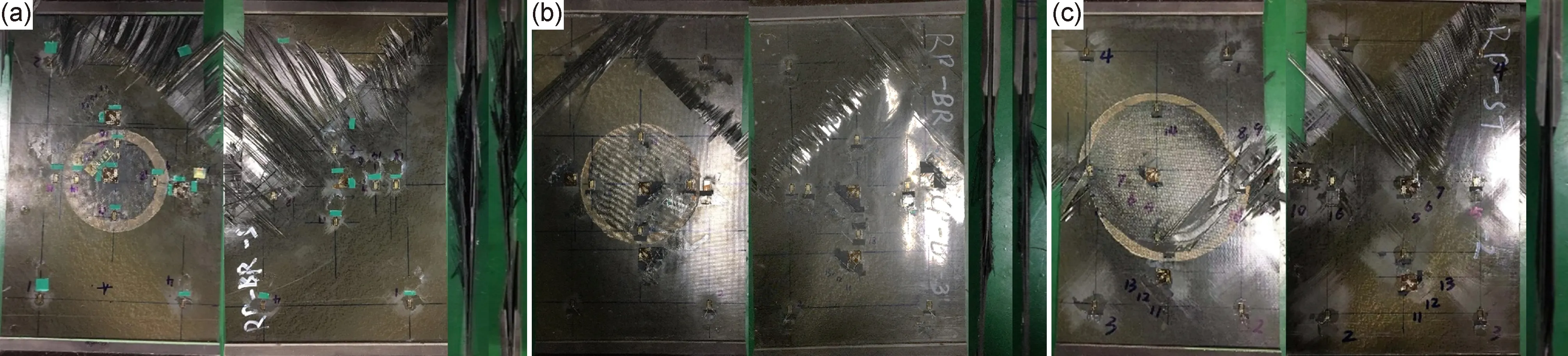

所有6組實驗件的破壞模式均相似,如圖7和圖8所示,斷裂面呈±45°從實驗段中部延伸至兩端夾持區,并使得實驗件發生了滑移和錯位。對于在極限載荷前發生補片脫粘的實驗件,由于補片脫粘造成了結構不對稱,在拉伸載荷下會產生附加彎矩,使得實驗件的最終破壞形態表現出較大的彎曲變形。

圖7 預固化補片修理實驗件破壞模式 (a)PCR-1;(b)PCR-2;(c)PCR-3Fig.7 Failure modes of precured-patch repaired specimens (a)PCR-1;(b)PCR-2;(c)PCR-3

圖8 濕鋪貼修理實驗件破壞模式 (a)WLR-1;(b)WLR-2;(c)WLR-3Fig.8 Failure modes of wet-layup repaired specimens (a)WLR-1;(b)WLR-2;(c)WLR-3

本實驗中的實驗件為半穿透挖補修理層合板,由于實驗件母板的完好鋪層數量大于總鋪層數的一半,位于層合板中部的0°鋪層還保留著較高的承載能力,整體結構的剩余強度不會發生大幅度下降。在120 kN載荷以下時,修理區均沒有出現損傷,補片承載狀況良好;當修理補片脫粘后,載荷的傳遞路徑發生改變,母板的完好鋪層承載增加,但并未影響最終的破壞模式。

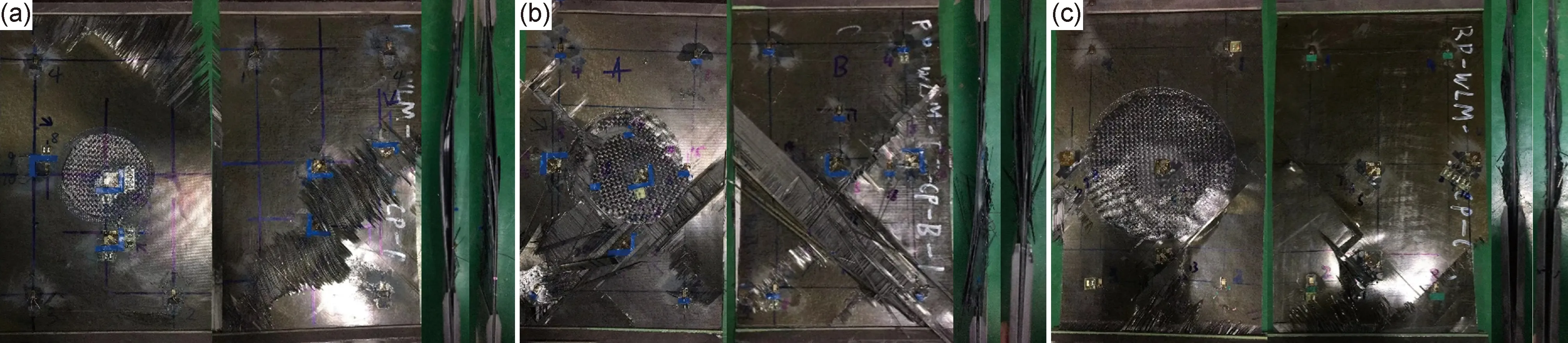

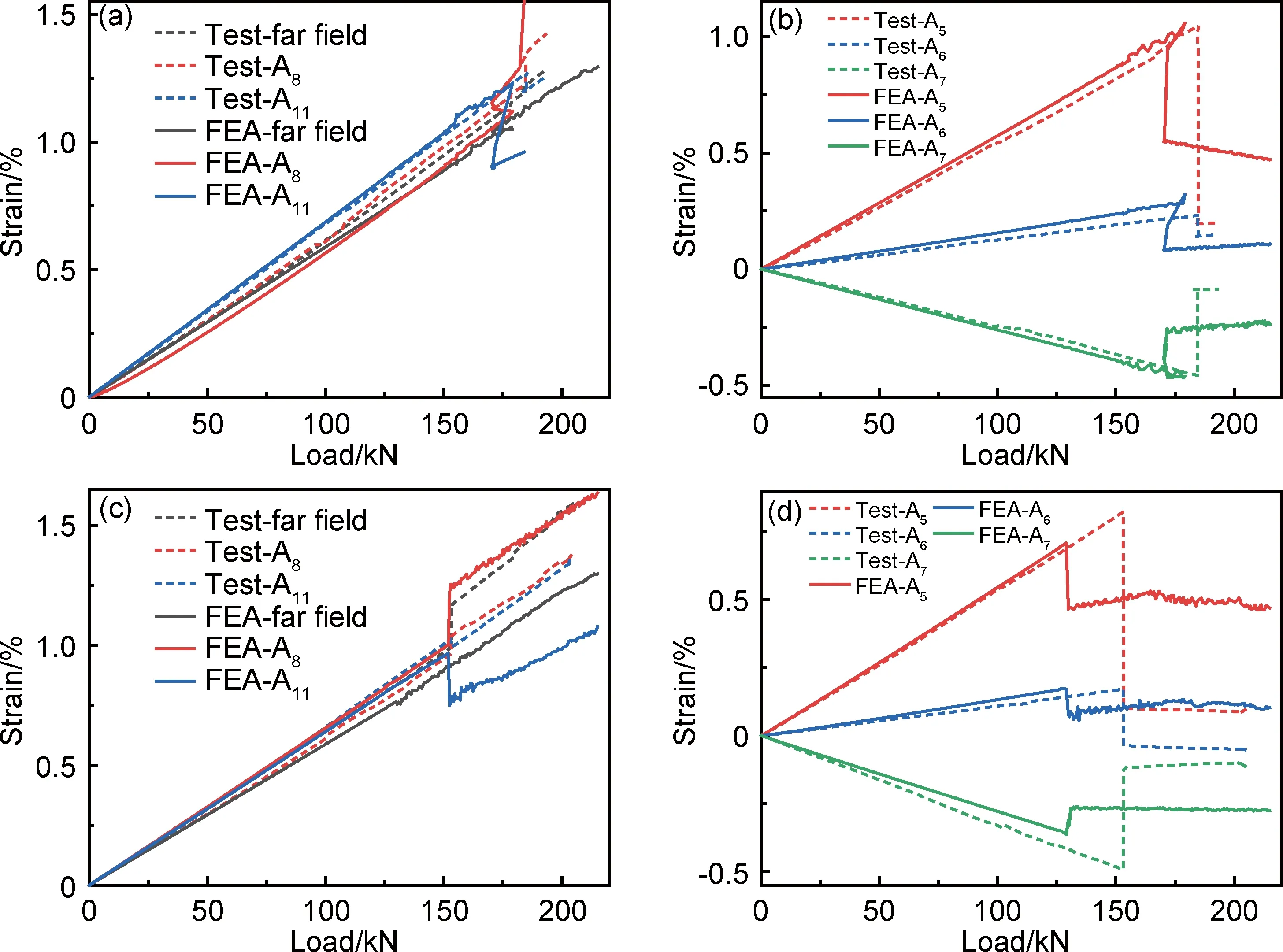

3.1.2 應變分布分析

在實驗中通過應變片測量實驗件不同部位的應變分布情況,所采集的應變數據準確有效,僅個別應變片在拉伸過程發生脫粘現象(PCR-1-2實驗件B1測點、PCR-2-3實驗件B5測點、WLR-3-1實驗件A8和B3測點),但不影響對實驗件整體應變分布的分析。圖9給出了在拉伸載荷作用下挖補修理實驗件關鍵位置應變測點的載荷-應變曲線,應變分布規律可以分為兩種典型情況:一般情況和補片脫粘情況。一般情況的典型為實驗件PCR-2-3的載荷-應變曲線(圖9(a)),各測點的縱向應變隨拉伸載荷的增大呈線性增長,直到達到極限載荷時,所有應變片隨著實驗件破壞而同時失效。補片脫粘情況的典型為實驗件WLR-2-2的載荷-應變曲線(圖9(b)),在加載初期應變隨載荷線性增長;當載荷增大到一定值后補片發生脫粘失效,修理區補片側(A5測點)應變大幅度減小,完好側(B5測點)應變增加,此時傳遞到補片上的載荷將減小,而修理完好側傳遞的載荷將增加;補片脫粘后實驗件還可以繼續承載至極限載荷,除修理區測點以外的所有載荷-應變曲線仍保持原有趨勢線性增長。

圖9 實驗件典型載荷-應變曲線 (a)破壞前補片未脫粘情況;(b)補片提前脫粘情況Fig.9 Typical load-strain curves of specimens (a)normal condition;(b)premature failure of patch

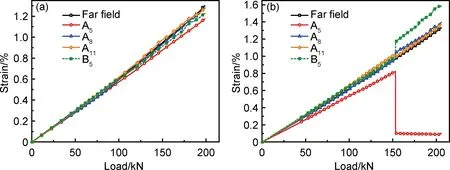

與貼補修理相比挖補修理較好地維持了原有結構的幾何形狀和鋪層連續性,但仍然不能完全消除修理后結構在形狀和材料上的不對稱性。為了研究兩種挖補修理方式在修理效果上的差異,圖10給出了各組實驗件在修理區補片側(應變測點A5)、修理區完好側(應變測點B5)以及遠場位置(應變測點A1~A4和B1~B4的平均值)的載荷-應變曲線的對比情況。各組實驗件在損傷起始前的線性段(載荷低于100 kN)的應變分布規律相同,修理區補片側的縱向拉伸應變低于修理區完好側和遠場位置,這說明無論采用哪種修理方式都不能完全消除因局部結構不對稱而引起的拉彎耦合現象,同時還能看到預固化補片修理實驗件的載荷-應變曲線的分散性要略小于濕鋪貼修理實驗件,說明預固化補片修理能更好地恢復受損結構的完整性并減緩拉彎耦合現象。

圖10 各組實驗件的載荷-應變曲線對比(a)損傷區直徑為13 mm;(b)損傷區直徑為25 mm;(c)損傷區直徑為50 mmFig.10 Load-strain curves of different specimen groups(a)damage diameter is 13 mm;(b)damage diameter is 25 mm;(c)damage diameter is 50 mm

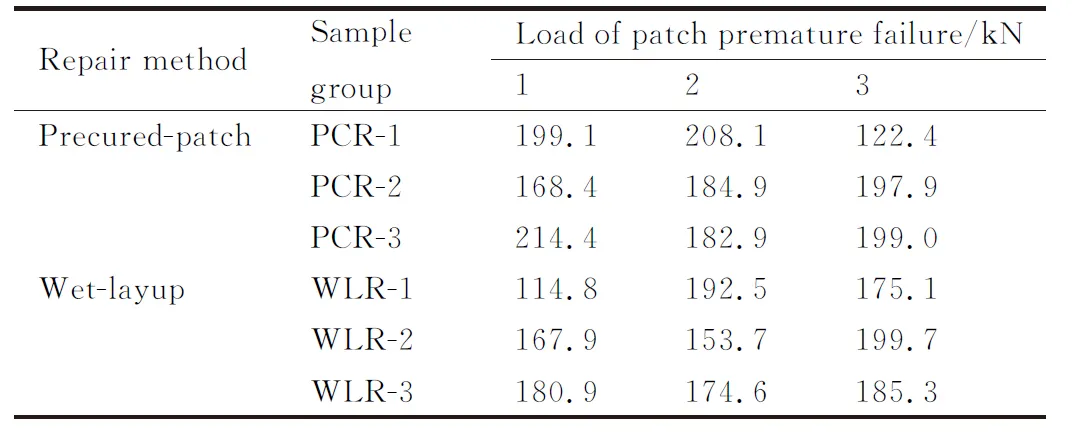

3.1.3 補片脫粘情況

各組實驗件在靜力拉伸過程中出現的脫粘情況及脫粘載荷如表7所示,其中脫粘載荷表現出隨機性,說明膠接修理過程中產生的補片膠接缺陷如弱膠接、膠層厚度不均等,都會降低補片的粘接強度,導致補片提前脫粘。其中濕鋪貼挖補修理作為一種臨時修理方法,在用糊狀膠黏劑浸潤干纖維材料并鋪貼到修理區過程中,樹脂基體中很容易產生氣孔等缺陷,故濕鋪貼挖補修理的補片脫粘概率一般會比預固化補片挖補修理高。所有實驗件補片脫粘載荷均在110 kN以上,遠高于實驗件的設計限制載荷,證明預固化補片修理和濕鋪貼修理在工程應用中是可靠的,只在某些極端情況下才有補片脫粘的風險。

表7 挖補修理實驗件補片脫粘統計Table 7 Statistics of premature failure of patch

3.2 有限元計算結果與分析

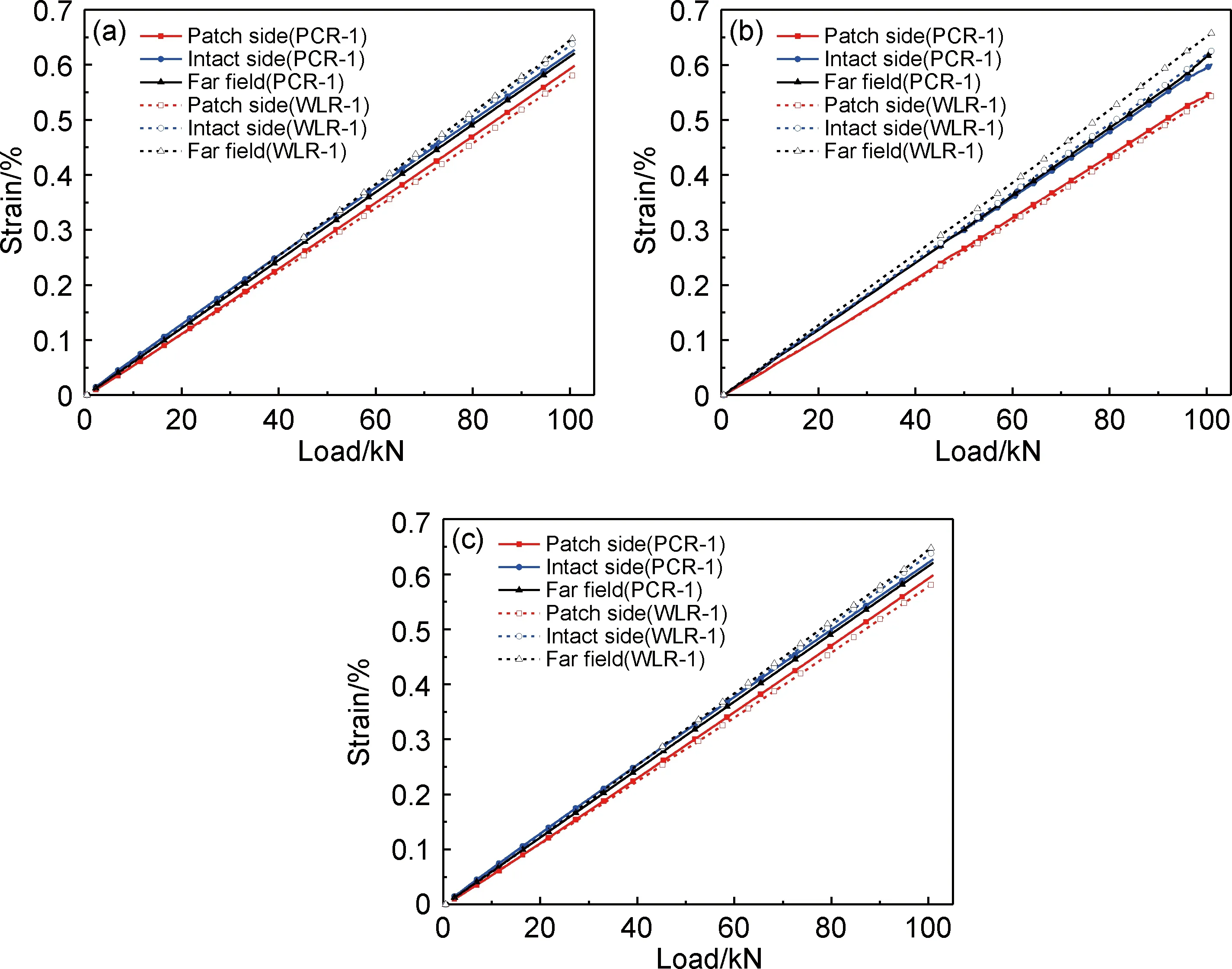

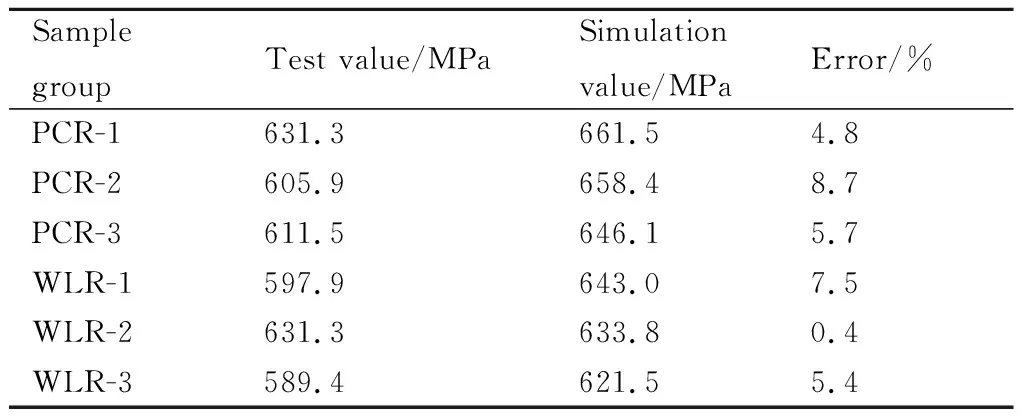

各組實驗件拉伸極限強度的實驗值與有限元計算結果對比如表8所示,計算結果均比實驗結果略高,但相對誤差均在10%以內,說明本工作的有限元模型可以對挖補修理層合板的拉伸強度進行較為準確的預測。兩類修理方式的載荷-應變曲線如圖11所示,各測點應變的計算值和實驗值吻合程度較高,能夠反映出實際實驗曲線的變化規律,這也從另一方面驗證了有限元模型的合理有效性。

表8 拉伸強度實驗值與計算結果對比Table 8 Comparison of tensile strength between test and simulation result

圖11 載荷-應變曲線的實驗結果與計算結果對比(a)PCR-2組母板; (b)PCR-2組補片;(c)WLR-2組母板;(d)WLR-2組補片Fig.11 Comparison of load-strain curves between test and simulation result(a)parent plate of PCR-2 specimens;(b)patch of PCR-2 specimens;(c)parent plate of WLR-2 specimens;(d)patch of WLR-2 specimens

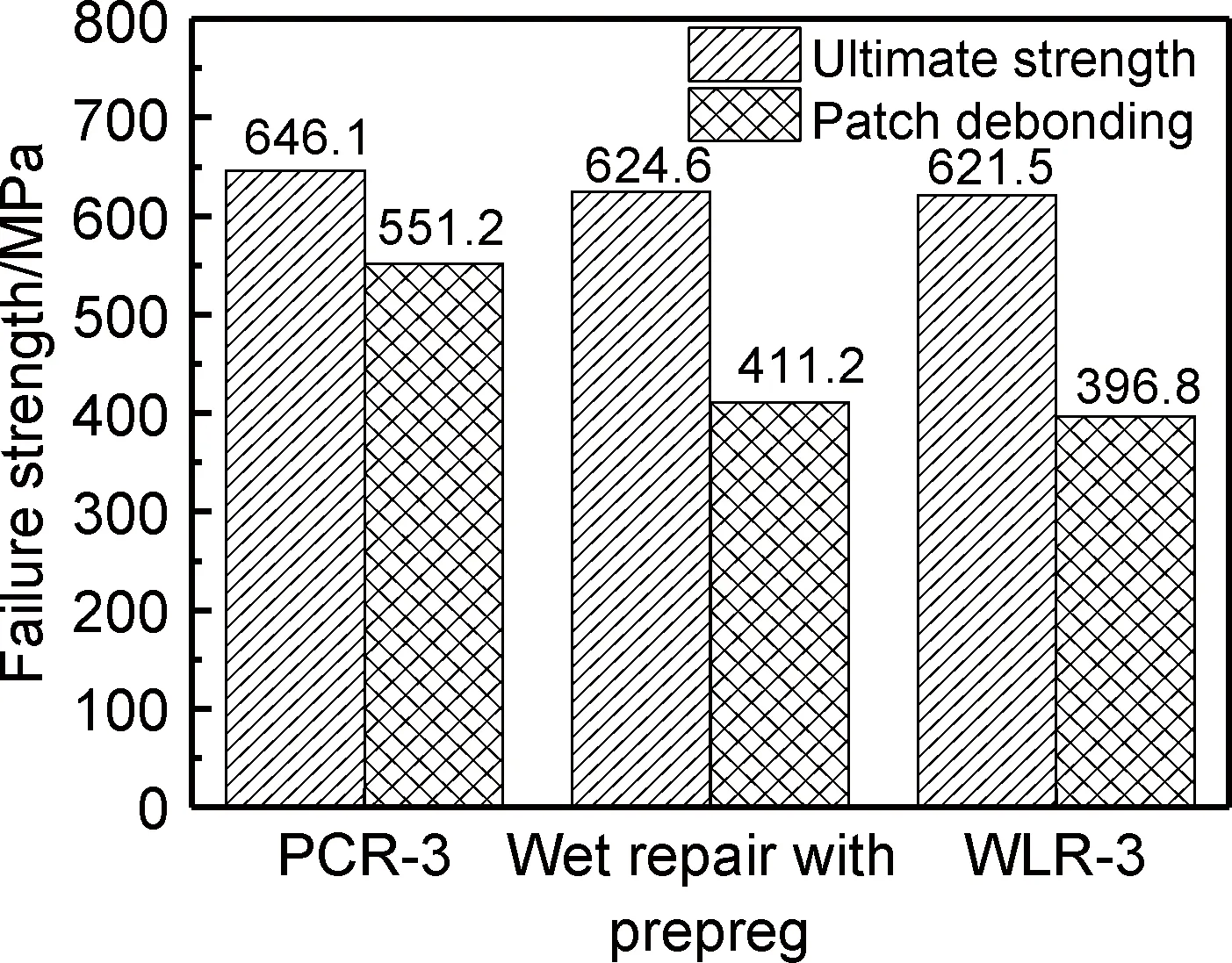

本工作實驗部分所研究的兩類挖補修理結構采用了不同的補片材料和粘接固化方式,為了進一步定量考察補片材料和粘接面粗糙度對修理結構極限拉伸強度以及膠結界面強度的影響,分別對預固化補片修理、預浸料單向帶濕鋪貼修理和纖維織物濕鋪貼修理進行了有限元建模分析。圖12給出了有限元計算結果對比情況,可以看到粘接固化方式對膠接界面強度有較明顯的影響,當補片采用相同的預浸料單向帶材料時,濕鋪貼修理會使得補片脫粘提前發生;而對于補片材料不同的兩組濕鋪貼修理結構,其補片脫粘載荷和極限拉伸載荷基本一致。

圖12 有限元計算結果Fig.12 FEA result

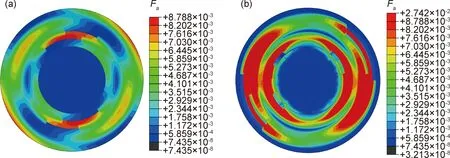

3.2.1 修理區膠層應力分布

為了對比研究兩種挖補修理結構的膠層應力分布情況,以膠層失效判據表達式Fa的值來表示膠層的綜合應力水平,如圖13所示,可以看到膠層中應力分布不均勻,沿著鋪層堆疊的方向呈環狀分布,而且在挖補斜面上應力水平較高。對于預固化補片修理,由于在拉伸方向上90°鋪層的剛度最小,與鄰近的±45°鋪層形成較大的剛度差異,故在90°鋪層附近應力水平最高;對于濕鋪貼修理,由于補片采用的是±45°纖維織物,其材料和鋪層方向與母板均不一致,母板-補片在拉伸方向上的剛度不匹配導致了更大范圍的高應力區。

圖13 修理區膠層Fa值分布 (a)預固化補片修理;(b)濕鋪貼修理Fig.13 Fa distribution of bondline (a)precured-patch repair;(b)wet-layup repair

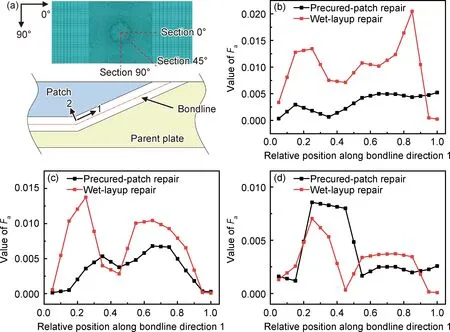

為了更進一步比較修理區膠層應力水平的差異,選取了如圖14(a)所示的與縱向拉伸方向成0°,45°和90°的三個截面,給實驗件施加100 MPa拉伸載荷,兩種修理方式的膠層中心線上的應力水平對比如圖14(b)~(d)所示。在0°和45°截面上,預固化補片修理膠層的應力分布比較均勻,應力水平變化的要比濕鋪貼修理更加平緩;在90°截面上,兩類修理方式的應力分布變化情況相似。總體來看,由于預固化補片修理的補片剛度與母板基本一致,并且所形成的膠層厚度均勻,預固化補片修理的膠層應力水平和應力集中程度均低于濕鋪貼修理。

圖14 修理區膠層截面的Fa值分布(a)截面位置;(b)0°截面;(c)45°截面;(d)90°截面Fig.14 Fa distribution along bondline(a)position of section;(b)section 0°;(c)section 45°;(d)section 90°

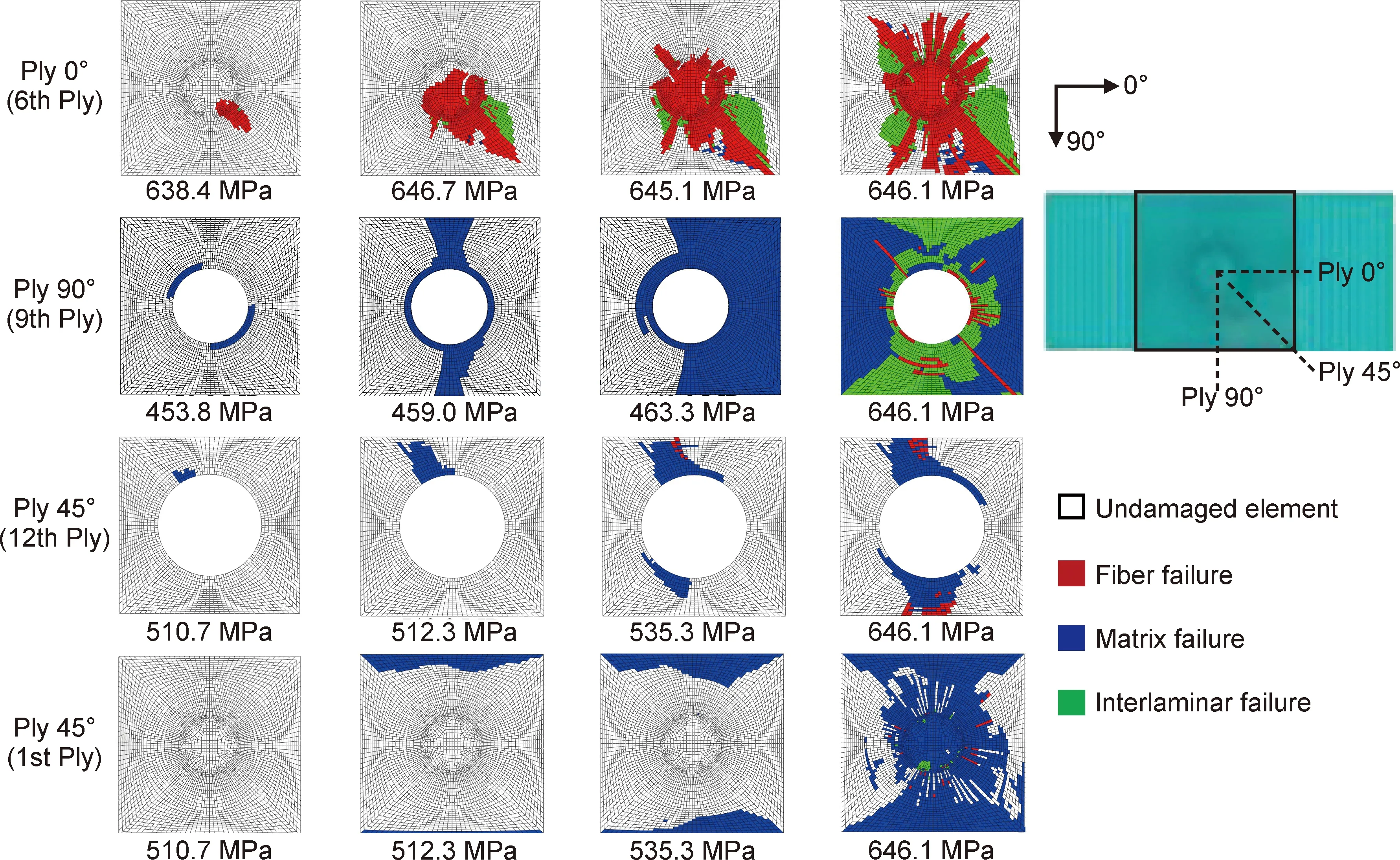

3.2.2 層合板損傷擴展過程

對于采用不同修理方式的實驗件,其母板的損傷擴展過程類似,下面以PCR-3組實驗件為例(圖15)分析其漸進失效過程。在拉伸載荷下90°鋪層最先出現基體損傷,損傷起始于挖補斜面上,隨后向兩側邊界擴展最終貫穿整個橫截面;修理側的45°鋪層的損傷起始也出現在挖補斜面上并逐漸向兩側橫向擴展,而完好側的45°鋪層損傷起始擴展較晚,主要表現從兩側自由邊界向中央擴展的基體損傷;0°鋪層的損傷出現得最晚,當載荷接近極限載荷時才在實驗件中部產生纖維斷裂損傷并呈±45°向兩側快速擴展,同時伴隨有層間分層損傷;當0°鋪層和±45°鋪層的纖維損傷擴展到層合板邊緣時,結構最終破壞。從母板整體的損傷擴展過程和損傷類型來看,其主要承載作用的0°和±45°鋪層在較高的載荷(600 MPa以上)時才出現明顯的損傷,而且除了0°鋪層外,其余鋪層的損傷類型以基體損傷為主,修理結構在失效前仍能保持較高的承載能力和整體剛度,這也從另一個側面驗證了實驗和有限元計算得到的載荷-應變曲線。

圖15 母板的損傷擴展過程Fig.15 Damage propagation in the parent plate

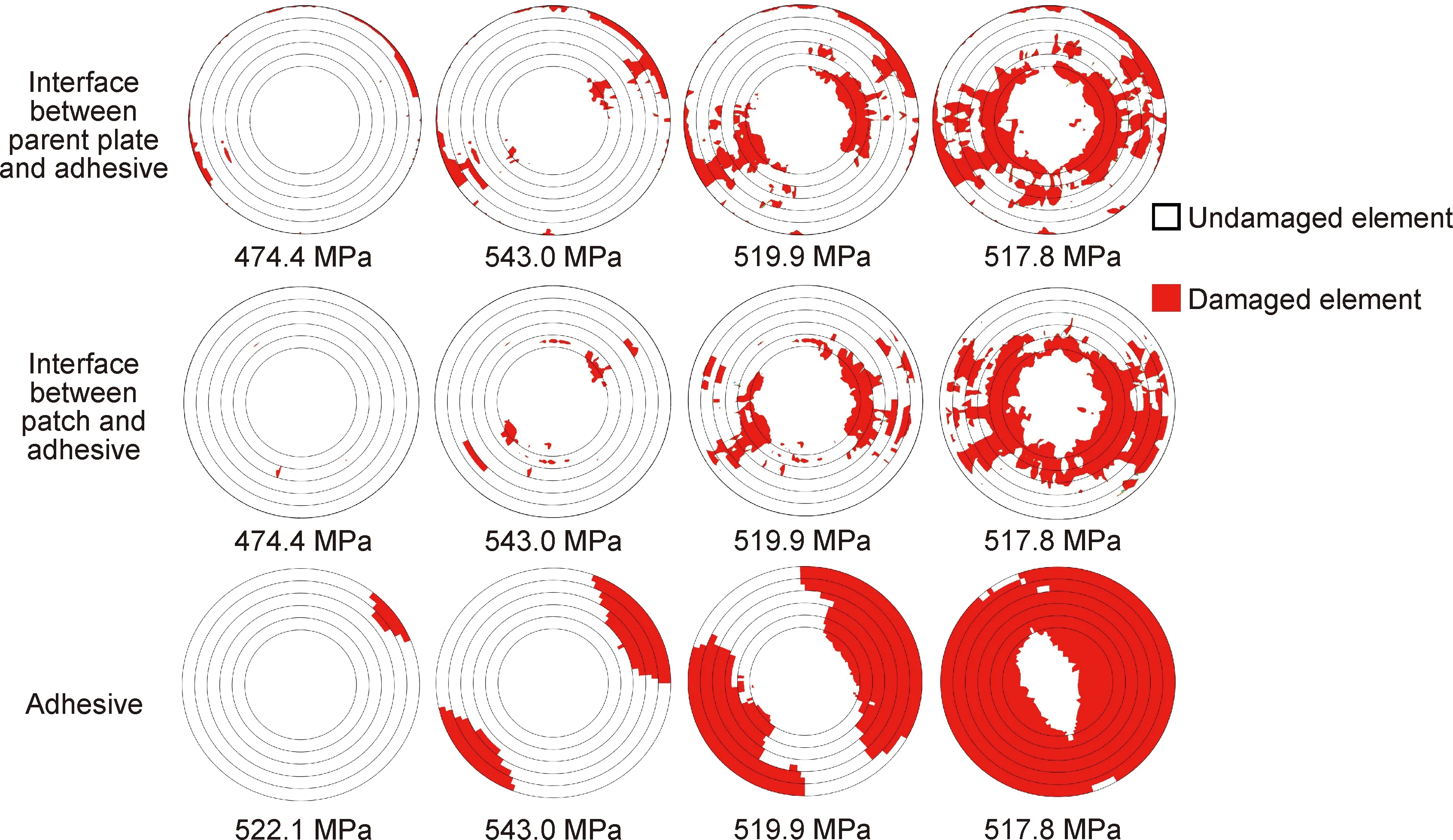

3.2.3 膠接區域損傷擴展過程

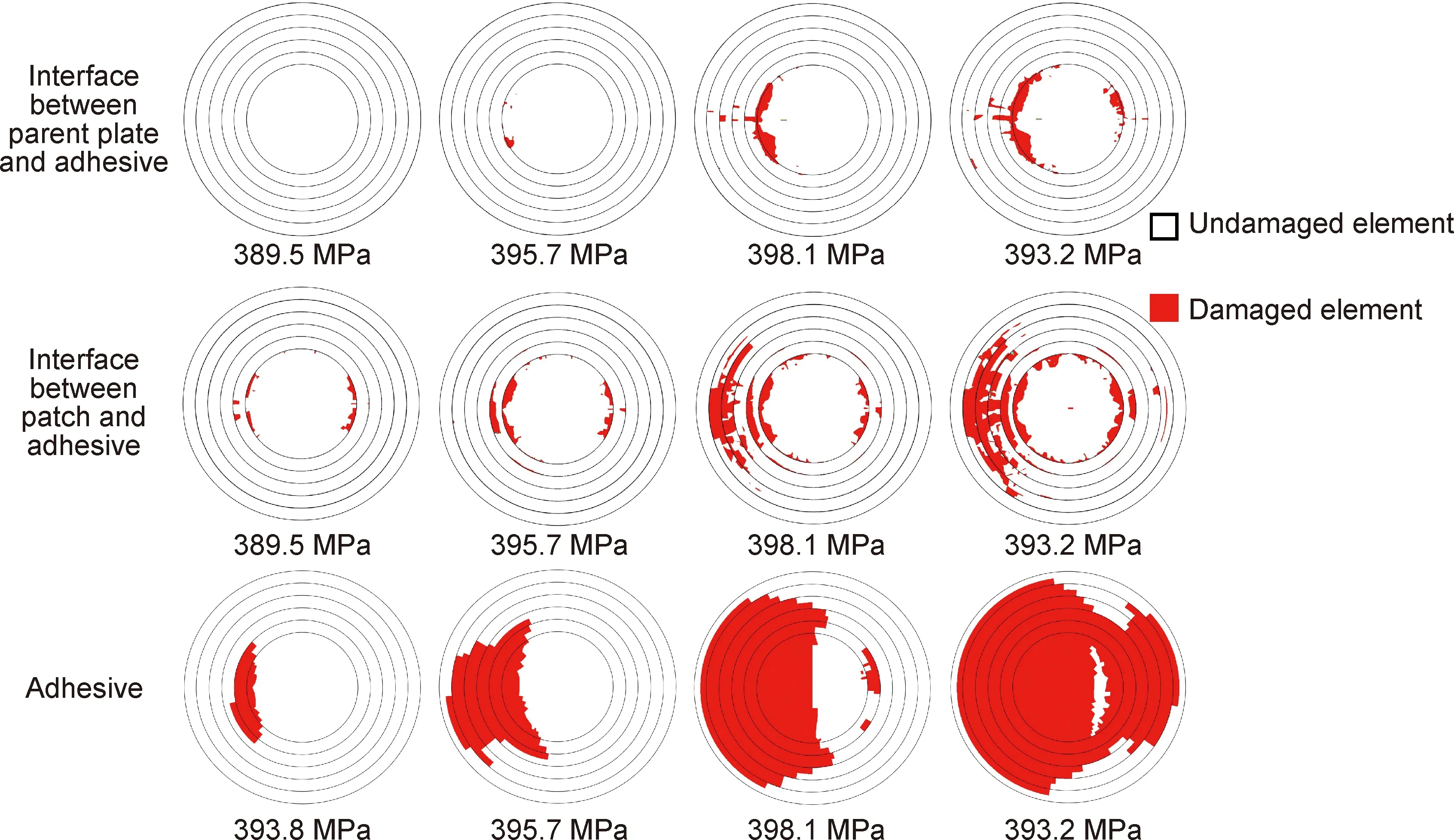

對于采用不同修理方式的實驗件,其膠接修理區域的損傷演化有著不同的特點,可以分為母板-膠層界面、補片-膠層界面和膠層三個方面進行觀察分析。預固化補片修理膠接區域的損傷擴展過程如圖16所示,在載荷達到474.4 MPa時,損傷起始于膠接區域邊緣,為母板-膠層粘接界面損傷,隨后在相同的位置上也出現了膠層損傷,說明該區域的膠接失效是由界面失效引起的,進而導致了膠層的內聚失效;當載荷進一步增大,損傷形式為界面失效和膠層內聚失效的混合失效模式,損傷從膠接區域邊緣由外向內擴展。濕鋪貼修理膠接區域的損傷擴展過程如圖17所示,損傷起始于挖補斜面底部處的補片-膠層界面,隨后引起附近區域的膠層內聚失效;當載荷進一步增大后,在修理補片的每一個鋪層端面處都同時出現了界面失效和膠層內聚失效,各個損傷區快速擴展連通,形成了大面積的膠接失效。上述兩種損傷演化過程與兩種修理方式在補片材料和膠接結構微觀特征上的差異密切相關:預固化補片修理結構由于母板-補片剛度匹配較好而且膠接面平整均勻,損傷起始載荷較高;濕鋪貼修理結構由于膠層應力水平較高,其損傷起始載荷較低,而且補片一側的階梯狀粘接面會影響膠接質量,導致界面失效最先出現在補片-膠層界面。

圖16 預固化補片修理膠接區域的損傷擴展過程Fig.16 Damage propagation in the bonding area of precured-patch repair

圖17 濕鋪貼修理膠接區域的損傷擴展過程Fig.17 Damage propagation in the bonding area of wet-layup repair

4 結論

(1)靜力拉伸實驗結果表明,采用干法挖補修理能獲得更好的修理效果:更高的極限拉伸強度,更好地恢復受損結構的拉伸剛度,更低的補片提前脫粘概率。

(2)分別建立干法(預固化補片)挖補修理和濕法(濕鋪貼)挖補修理層合板的有限元模型,采用復合材料漸進損傷分析方法和黏聚區模型對修理結構在拉伸載荷下的極限強度和損傷演化過程進行了計算仿真,計算結果與實驗吻合,可用于復合材料挖補結構基本力學性能分析。

(3)有限元模型體現干法和濕法兩種挖補修理結構在膠接區域微觀結構上的差異,預固化補片挖補修理結構的膠層應力分布更加均勻,應力水平和應力集中程度更低,出現界面失效和膠層內聚失效的載荷也更高。