斷續+連續模式機器人沖壓生產線的應用

文/劉聰,鄺志銘,鐘劍·廣汽埃安新能源汽車股份有限公司

為響應國家雙碳政策,眾多車企打造高效、節能、低噪的機器人沖壓生產線。近年來,采用整線連續模式(沖壓過程中壓力機在上死點不停留,離合制動器不需頻繁動作)的生產線因性價比高、維保成本低等優點,逐漸取代了傳統的斷續模式(沖壓過程中壓力機在上死點停留,離合制動器頻繁動作)生產線。

我司兩條機器人沖壓生產線為五序壓力機(圖1),拉延工序壓力機分別為2400t 和2000t,后工序壓力機均為1000t,使用機器人進行零件搬運。為使生產線達成高效率、高品質、低噪聲、低能耗以及低成本的目標,對其進行升級改造。充分研討各設備特性,拉延工序壓力機滑塊行程不足(僅為1250mm),如改造為整線連續模式后,生產節拍較改造前的斷續模式會降低10%~15%,故將兩條生產線改造為斷續+連續模式,即拉延工序壓力機采用斷續模式,后工序壓力機采用連續模式。改造后既可以提升整線節拍、降低能耗,同時也可以降低車間噪聲和離合制動器維保成本,接近整線連續模式生產的效果。本文將結合控制原理,淺談斷續+連續模式在生產現場的應用情況。

圖1 機器人沖壓生產線

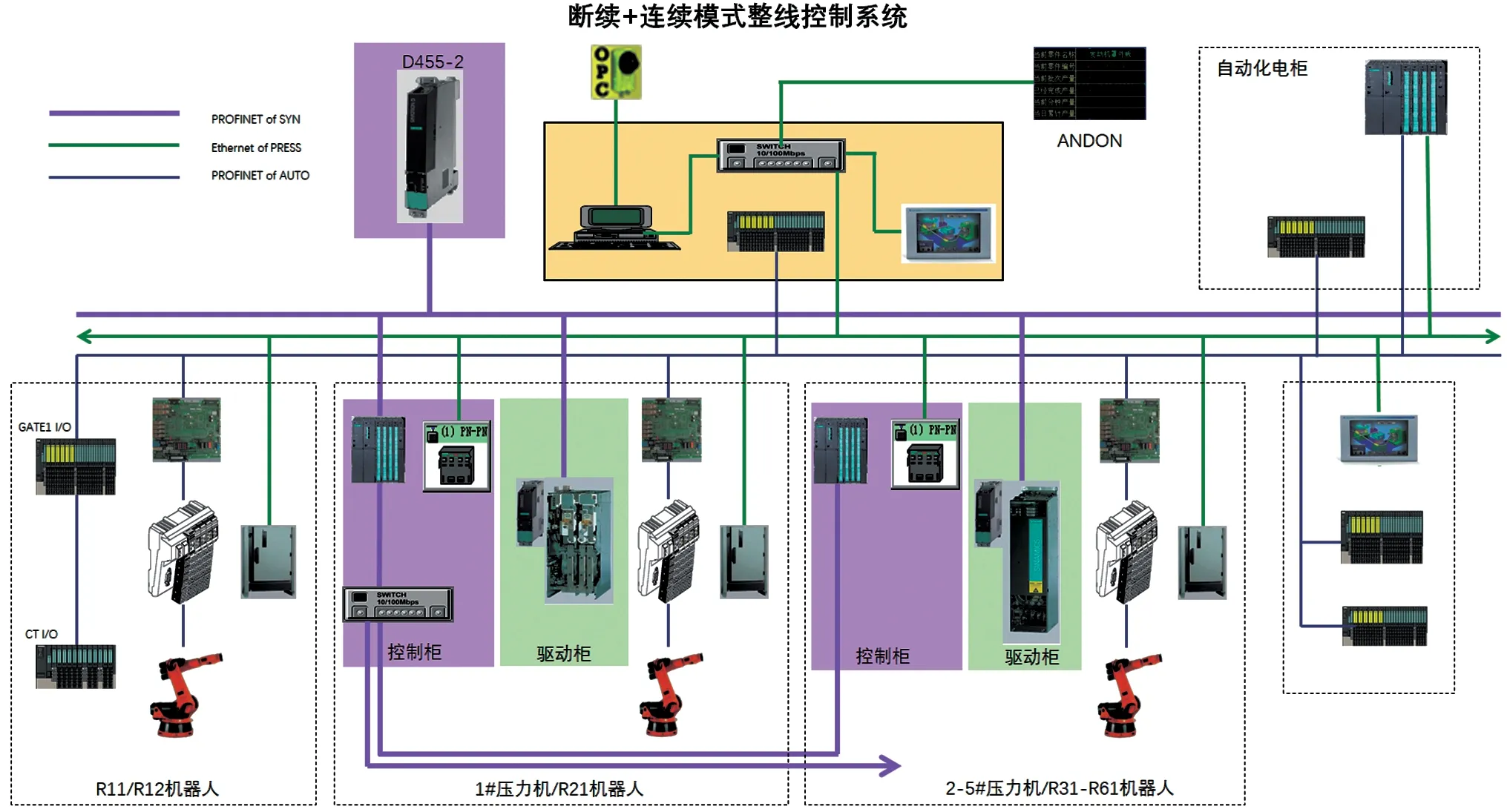

整線系統組成介紹

生產線整線控制系統(圖2)由各壓力機控制系統、同步控制系統、自動化控制系統等組成,壓力機同步控制系統由同步控制器、驅動裝置及主電機組成。

圖2 整線控制系統

壓力機同步控制器采用現場總線PROFINET 與上位控制系統和壓力機主驅動器通訊。驅動系統均配置通訊接口,可接收來自同步控制器的信號、壓力機編碼器信號,控制各臺壓力機的伺服驅動系統,控制主電機運行及各臺壓力機主電機同步調速。

自動化同步控制系統與自動化設備、壓力機采用現場總線PROFINET 進行通訊,控制自動化生產設備及整線的機器人同步,協同壓力機進行整線同步生產。

壓力機同步控制

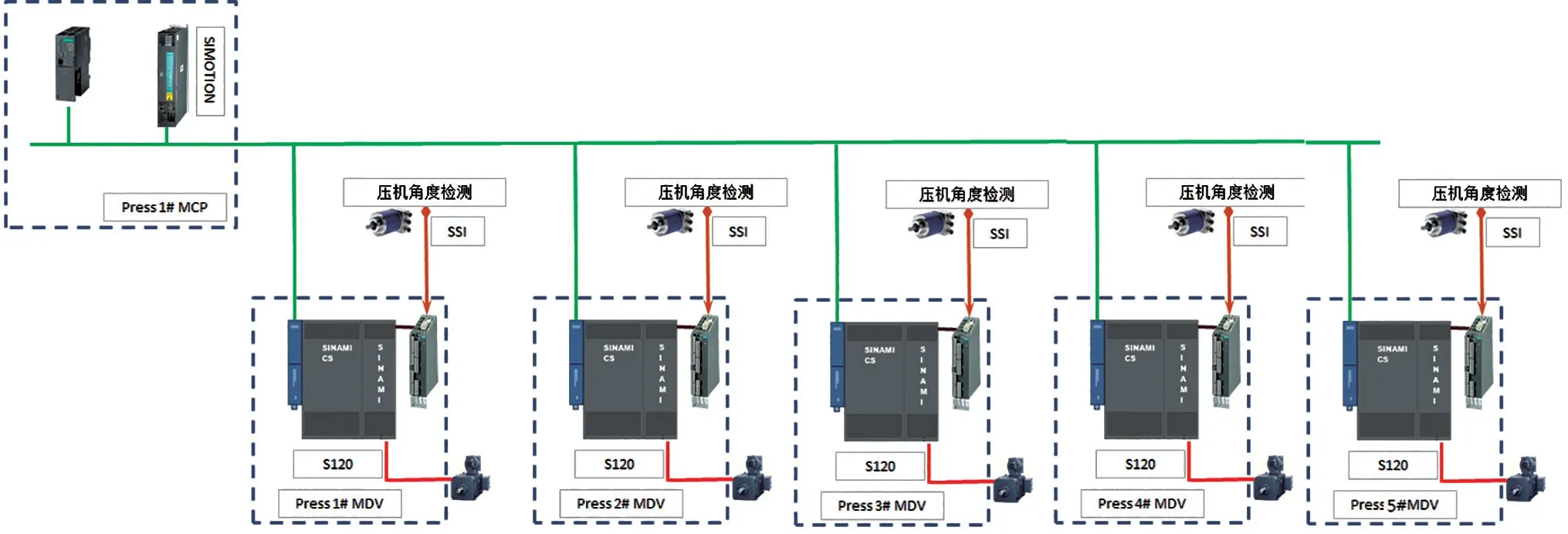

⑴壓力機同步控制系統見圖3。同步控制器接收壓力機角度編碼器信號以及上位控制系統的數據,并同時接收驅動裝置及電機反饋信號,根據各壓力機的實際編碼器角度及同步相位偏差角度,經運算處理,發送控制指令到各驅動裝置,控制電機的運行狀態。

圖3 壓力機同步控制系統

⑵各壓力機的相位角度必須同步,控制系統實時檢測壓力機編碼器角度及同步偏差角度,并根據設定值控制主驅動器進行調速控制,以達到同步狀態(整線壓力機同步角度±3°)。

⑶整線設置一個同步控制主軸,在生產線總控制臺按下啟動按扭,各壓力機按照事先設定相位角度依次自動啟動,如果相位差大于設定的范圍,將發出故障信號而停機。根據壓力機的實時編碼器角度與同步偏移角度,控制系統計算壓力機的同步偏差角度,實時調整主電機速度,以達到同步偏差角度在設定的范圍內,保證壓力機的同步控制效果。

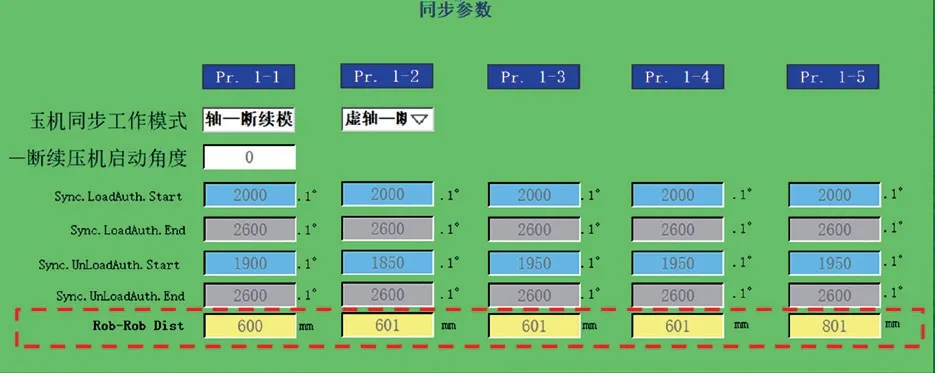

⑷設置第一臺壓力機以虛擬軸形式控制,該虛擬軸在壓力機啟動時,同步跟隨整線主軸運行,用于整線壓力機的同步調速控制及壓力機前后機器人的同步跟隨控制,當壓力機虛擬軸角度到達機器人示教器的設定值后,機器人跟隨虛擬軸角度同步進出壓力機,以及同步啟動壓力機自身主軸,實現第一臺壓力機的斷續沖壓模式;在系統中設計壓力機自身的主軸與虛擬軸的角度比較,防止角度干涉。

⑸當生產線中某工序設置為空工位時,該工序壓力機主電機不啟動,同步控制系統將會給該工序壓力機分配一個虛擬軸進行控制,該虛擬軸在壓力機啟動時,同步跟隨整線主軸運行。用于整線壓力機的同步調速控制及壓力機前后機器人的同步跟隨控制;當壓力機虛擬軸角度達到設定值后,機器人跟隨虛擬軸角度同步進出壓力機。

機器人同步控制

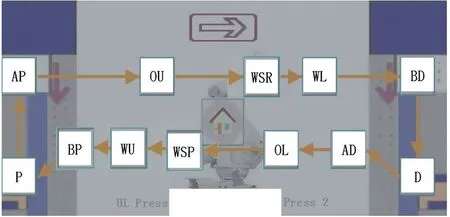

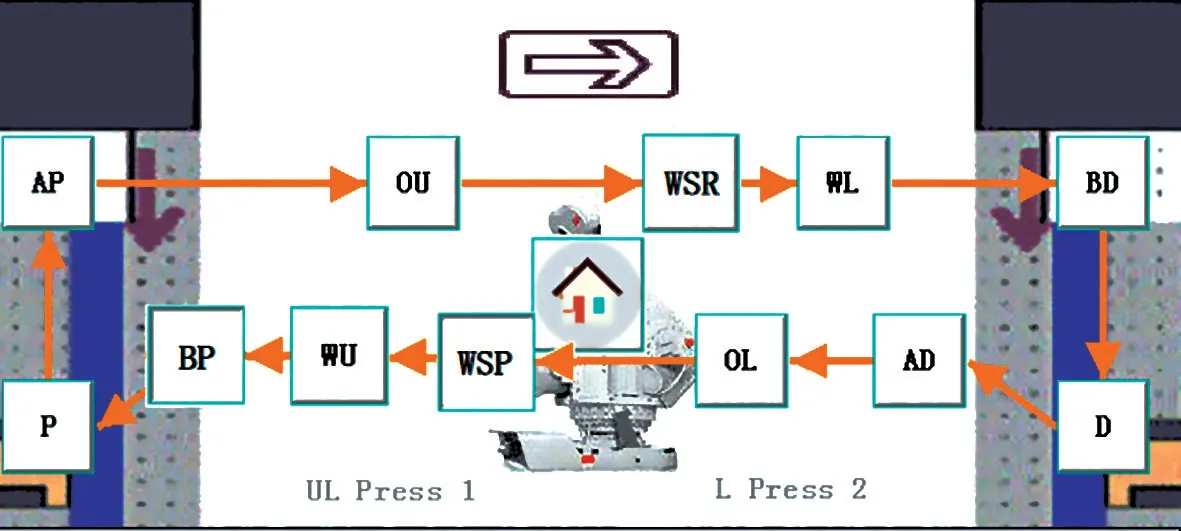

機器人控制系統通過優化程序后,具備同步控制功能,在壓力機運行過程中,機器人根據設定的同步角度,實時同步進出壓力機。控制系統可調節機器人速度,從而使其能夠跟隨壓力機運動。同步控制時,機器人控制系統通過PROFINET 總線,實時讀取壓力機當前角度和行程次數,通過比較機器人位置與壓力機凸輪角度值,控制系統可以調節機器人速度,從而使其能夠跟隨壓力機運動,對機器人的位置進行閉環控制。根據運行軌跡中下一個目標點的角度設定值,計算并調整速度,以達到與壓力機角度實時同步。機器人運動軌跡見圖4。

圖4 機器人軌跡圖

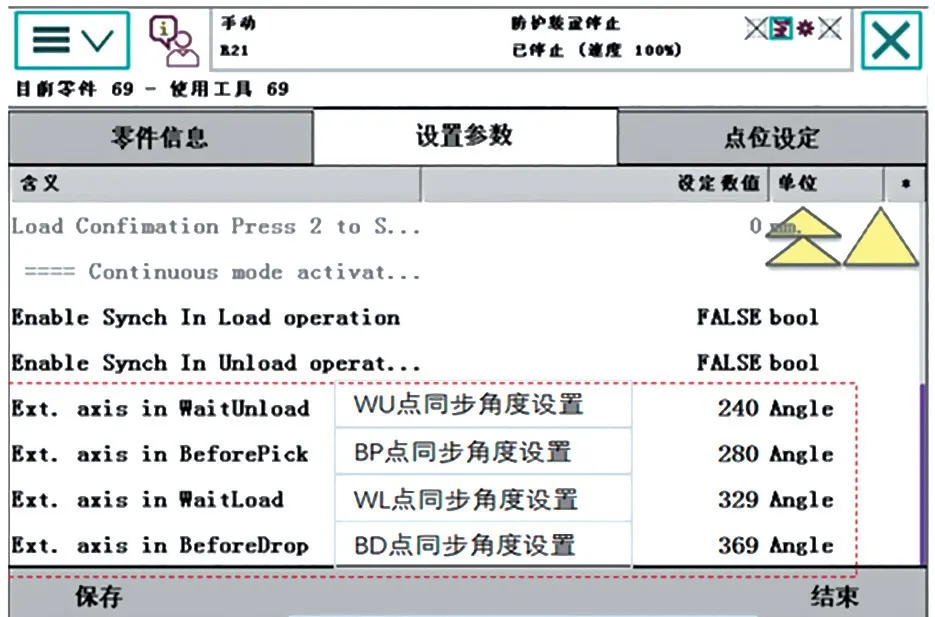

在機器人關鍵軌跡點(WU 點/BP 點/WL 點/BD 點)設置相應壓力機角度,機器人啟動時,下料機器人在同步點(WSP 點)耦合前臺壓力機的角度,根據WU 點和BP 點設定的角度,調整速度,從而跟隨前臺壓力機同步運動。同理,上料機器人在同步點(WSR 點)耦合后臺機器人的角度,根據WL 點和BD點設定的角度,與后臺壓力機同步運行,進入后臺壓力機上料。關鍵軌跡點參數設置見圖5。

圖5 關鍵軌跡點參數設置

機器人追逐功能

傳統的斷續模式生產線,通過在下料機器人示教器中設置追逐距離參數,開啟前臺機器人的上料許可,上下料機器人運行過程中可保持相對安全的距離。

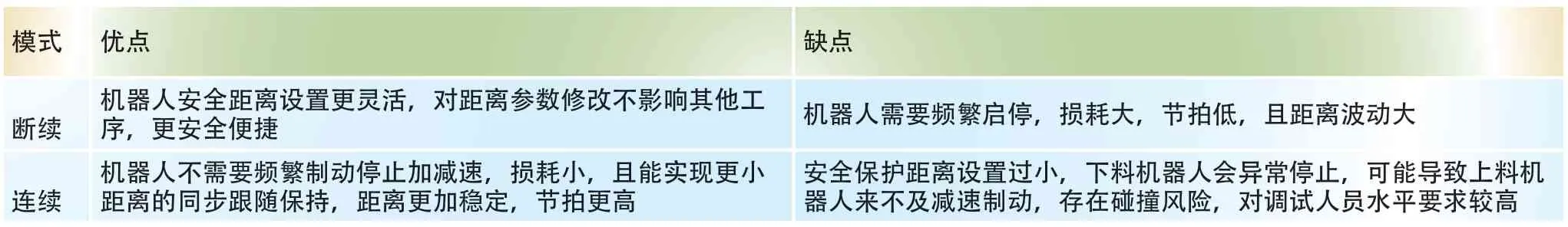

連續模式下,上料機器人的上料允許不再取決于下料機器人,而是取決于上料機器人與壓力機的跟隨角度,運行過程中根據機器人同步跟隨參數(圖6)保持安全距離,并在自動化控制上位機中設置機器人安全距離、監控功能和最小允許安全距離,一旦檢測到安全距離過低存在風險,可快速停止機器人。相較于傳統斷續模式追逐功能的優缺點見表1。

表1 傳統斷續模式追逐功能的優缺點

圖6 機器人同步跟隨參數

設備逃逸功能

機器人逃逸功能

PLC 實時掃描讀取機器人Y 軸的位置,根據Y 軸的位置實時變化值和機器人安全位置信號,判斷機器人出壓力機的過程方向。當機器人處于退出壓力機過程中(下料機器人從AP 點運行到OU 點的過程、上料機器人從AD 點運行到OL 點的過程),出現如緊急停止、安全防護異常以及其他異常停機信號,則機器人逃逸出壓力機安全區域后再緊急停止。從而避免上料機器人退出壓力機過程中停止,與壓力機下壓碰撞的風險,以及下料機器人退出壓力機過程中停止,上料機器人制動距離不足造成的碰撞風險。機器人逃逸功能設計見圖7。

圖7 機器人逃逸功能設計

壓力機滑塊逃逸功能

利用壓力機凸輪角度判斷壓力機處于回程過程中,簡化壓力機回程中的停止邏輯,區分設備故障停機類型。在壓力機返程過程中,除急停按鈕被觸發外,出現任何故障或停止指令,壓力機滑塊不停止運行,繼續返程至上死點后才停止。避免壓力機在下死點往下料保護角度運行過程中異常停機,因通訊傳輸處理時間存在延時,導致下料機器人較晚接收到停止信號,進入壓力機取料時,制動不及時與滑塊/上模干涉碰撞的風險。

一鍵啟動功能

連續模式控制可實現整線一鍵啟動生產,在整線準備好或者ATC 完成后,通過操作線首總控臺啟動按鈕,可以一鍵啟動實現整線自動化生產,無需再進行人為操作干預。其優點在于:ATC 后或者循環停止開門后,可以一鍵啟動整線生產,降低操作繁瑣程度,減輕操作人員工作量;縮短停機后再啟動整線生產的時間,有效提高生產效率。

一鍵恢復功能

一鍵恢復功能是通過操作線首總控臺按鈕,將壓力機、機器人以及板料狀態恢復至能一鍵啟動的狀態。由于同步控制是壓力機通過主軸按照一定相位差來啟動壓力機,機器人跟隨壓力機同步啟動,一鍵啟動前對生產線機器人抓取板料的狀態有一定要求,且整線異常停機后,壓力機和機器人也會停在不同位置,因此需要一鍵恢復各設備及板料的狀態,滿足一鍵啟動條件,其工作原理如下。

⑴恢復機器人位置:根據機器人當前Y 軸數值,判斷機器人與壓力機的相對位置,若已進入壓力機,則機器人自動返回運行至上一個軌跡點,離開壓力機區域,回原點。若已退出壓力機外,則繼續運行至下一個軌跡點,再回到原點。

⑵恢復壓力機狀態:待所有機器人都離開壓力機區域回到原點后,壓力機根據板料狀態及凸輪角度來完成當前動作,直至回到上死點停止。

⑶根據整線壓力機內板料狀態以及機器人上板料狀態,機器人以斷續模式,壓力機以單次循環模式,執行板料狀態的復位(非整線板料清空),最終的狀態是機器人上無板料,壓力機內無板料或者板料未沖壓。

一鍵恢復后機器人上不帶板料,可消除人員進入生產線作業被板件割傷的安全風險。同時,也可以減少人工干預,提高生產效率。

結束語

生產線改造成斷續+連續模式后,在生產效率、人工成本等方面均獲得較好收益,改造效果超出預期,具體如下。

⑴高效率。我司Y 車型共13 組內作件,平均節拍達到10.7SPM,達到整線最高設計節拍12SPM 的零件共有6 套,占比46%。其中,一條生產線平均節拍11.3SPM,GSPH 可達到550。與行業內同類型生產線(機器人沖壓生產線)對比,單車型平均生產節拍處于領先水平。另外,基于節拍的提升,沖壓車間的年產能由20 萬輛份提升至25 萬輛份。

⑵低能耗。斷續模式時壓力機滑塊行程次數使用18 次,連續模式時滑塊行程次數≤12 次,壓力機滑塊速度降低。同時,連續模式生產時,離合制動器不需頻繁動作,減少主電機急加速和急減速過程,生產線能耗可削減5%。

⑶低噪聲。使用連續模式生產,壓力機滑塊行程次數少,沖壓過程中模具受到的沖擊減小,經現場測量,車間平均噪聲降低6%,大大降低員工職業病的發生。

⑷低成本。生產效率提升,每天按時或者提前完成當天計劃,削減加班成本和能源費等。另外,壓力機離合制動器維保周期延長,削減維保成本5 萬元/年。

⑸其他收益。連續模式生產時,模具因受沖擊小,螺栓和其他結構件的使用壽命延長。壓力機振動量小,螺栓松動、連接部件異常等設備故障率降低。另外,通過生產線節拍提升調試,將模具設計存在不合理的地方反饋給工藝部門,作為新車型導入標準,挑戰平均節拍10.9SPM。