側圍門檻梁造型及模具研究

文/李歡迎·長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心

隨著人民生活水平日益提高及對品質需求的提升,以及汽車行業的多樣化發展,汽車的整車安全性能成為反映汽車設計水平的重要指標之一。在汽車車身結構中,門檻梁除了用于提高車門門框承受踩踏的強度以外,對側面碰撞力及正面撞擊吸能保護乘客安全尤為重要。同時側圍是汽車白車身結構中最重要的外觀部分,門檻梁總成結構則是側圍中較為重要的部分。對于同一種車型,視野線與水平面之間的夾角是所有人群中1.55 米以上的人體在距離車身四米外的位置觀察車身時剛好無法看到門檻下部的焊接邊,即能保證門檻總成滿足外觀感知要求。

目前采用的側圍門檻梁部位造型有一定的局限性,本文從技術邏輯角度總結了現常規門檻梁結構的缺點,并針對此缺點研究出一種新型門檻梁造型結構和一種新型負角翻整模具結構。

常規側圍門檻梁造型及模具

常規門檻梁造型及模具

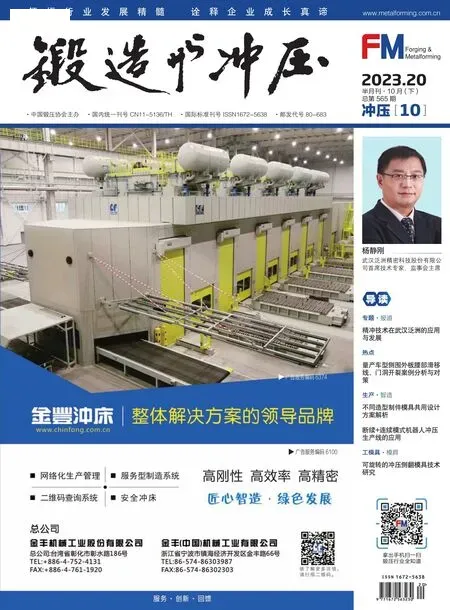

常規側圍門檻梁均為敞口造型,在沖壓方向上為正向開口18°左右,如圖1 中A-A 截面所示。其模具結構為常規正整形結構,如圖1 中右側模具結構剖面所示。

圖1 常規的側圍門檻梁造型及模具

常規的側圍門檻梁造型為常規整翻整模具實現,將上模翻整鑲塊安裝在上模本體上,凸模安裝在下模座上,通過壓料芯先將產品壓住,翻整鑲塊正向運動至將產品壓實于凸模,達到最終需要的產品形狀。

常規門檻梁造型的缺點及應對

常規門檻梁造型技術缺點:側圍門檻梁造型寬大,白車身總重較重,整車門檻梁處不緊湊,粗獷,整車外觀客觀性差。

針對上述技術背景和現有技術缺點,亟需研發一種新型門檻梁造型,此新型側圍門檻梁造型及沖壓模具結構要具備以下特點:

⑴側圍門檻梁外觀造型緊湊,提升整車外觀;

⑵一定程度上減輕車重,降低百公里油耗;

⑶模具結構新穎、緊湊、精簡;

⑷新模具結構能實現長翻整負角一次到位功能。

新型側圍門檻梁造型及模具

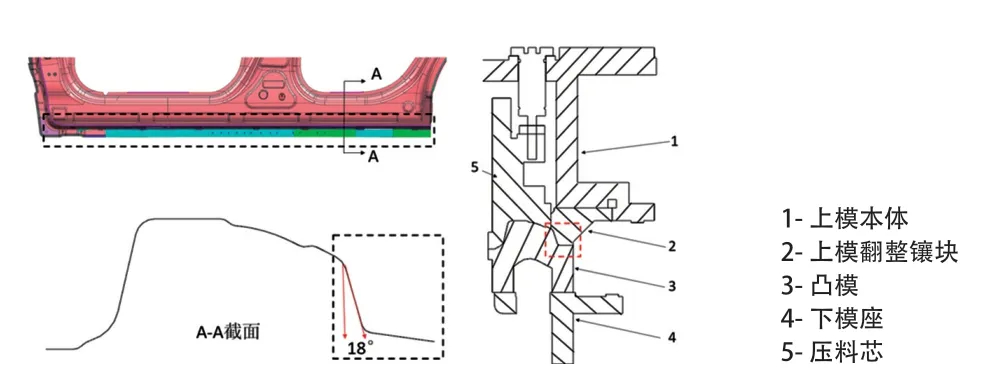

新型側圍門檻梁為收口造型,在沖壓方向上為正向收口-7°,如圖2 中B-B 截面所示。此新型側圍門檻梁造型有效減少了車身Z 向落差,單件減重的同時使其與內部相配合的加強梁也相應縮小,實現了白車身總重量的降低,降低了百公里油耗。此造型從外觀上看更加緊湊、美觀。此新造型常規模具無法實現,需要新型模具結構實現,此新型模具機構主要由六部件組成:上模座、斜楔組件、下模座、擺動斜楔組件、凸模、壓料芯,其模具結構工作如圖2 中的C-C剖面圖所示。

圖2 新型側圍門檻梁造型及模具

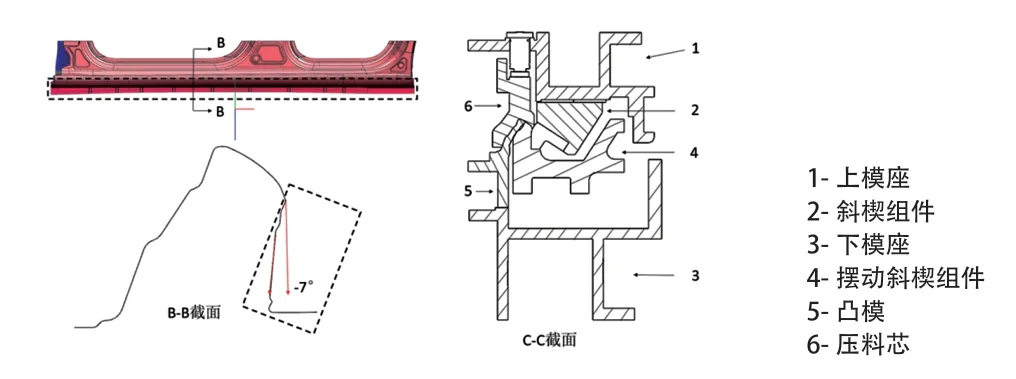

上模座

上模座是安裝在機床上臺面的運動部件的基礎部件,如圖3 所示,主要包含保護斜楔組件的蓋板、壓芯工作及安全側銷、提供壓芯力源的氮氣缸17 等。

圖3 上模座

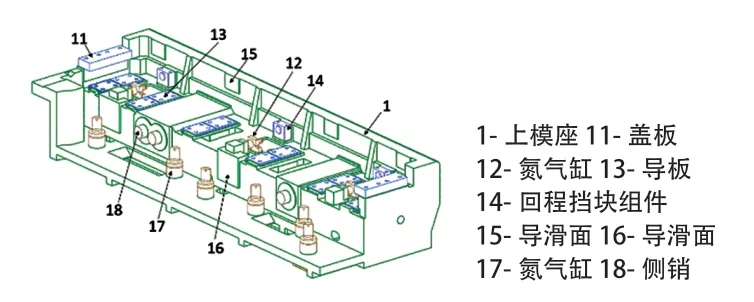

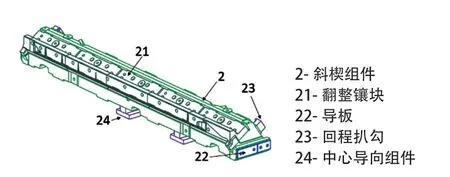

斜楔組件

斜楔組件是產品造型成形的凸模基準及力源,如圖4 所示。斜楔組件在蓋板及中心導向組件與相關導向組件作用力下安裝在上模座內;翻整鑲塊是產品成形的凸模基準,安裝在斜楔組件上,通過導板22 及蓋板在上模座內運動。

圖4 斜楔組件

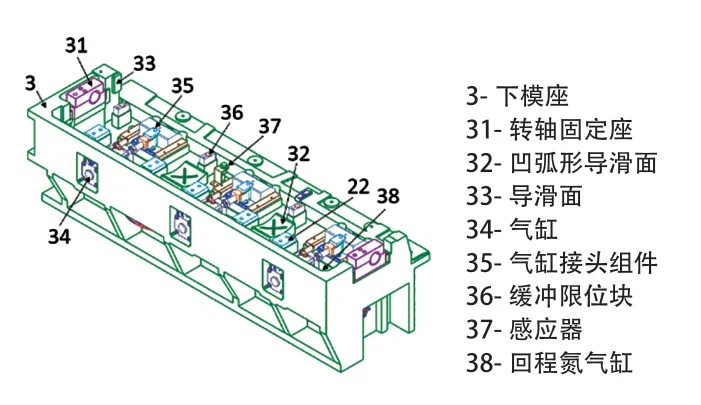

下模座

下模座是安裝在機床下臺面的固定部件,如圖5 所示。下模座是承載凸模及擺動斜楔組件的基礎部件,由旋轉固定座及凹弧形導滑面來保證擺動斜楔組件在設計的弧形運動范圍內工作,通過氣缸34 提供力源,并有緩沖限位塊及感應器來確認斜楔位置的正確性。

圖5 下模座

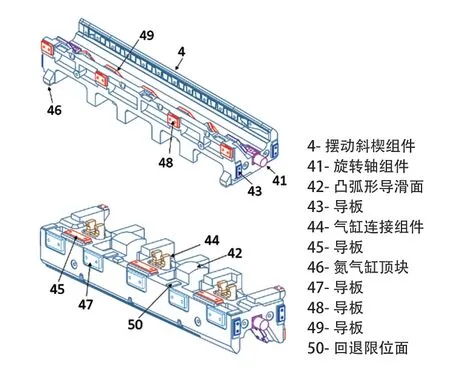

擺動斜楔組件

擺動斜楔組件是此機構的核心部件,是側圍下擺負角成形的關鍵組件,保證制件負角成形及自動化取放件,如圖6 所示。

圖6 擺動斜楔組件

擺動斜楔組件通過導板43 及旋轉軸組件安裝在下模座內,通過氣缸驅動氣缸接頭組件與導板45 完全接觸,導板47 與凸模導滑面相接觸時為到位,斜楔組件沿導板49 方向運動至鑲塊與擺動斜楔組件將產品成形到位,上模脫離后,擺動斜楔組件在氣缸退回時,回程氣缸驅動氮氣缸頂塊46 將其沿著旋轉軸組件中心軸線凸凹弧形導滑面相滑動至回程限位面與緩沖限位塊相接觸為到位。

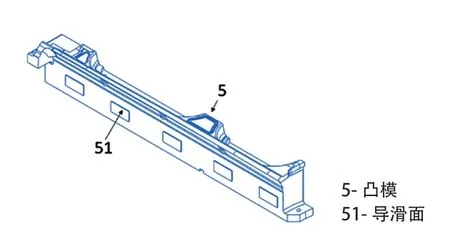

凸模

凸模是安裝在下模座的產品造型部件,如圖7 所示。凸模安裝在下模座上,是支撐產品的基準;導滑面51 是擺動斜楔組件到位的基準。

圖7 凸模

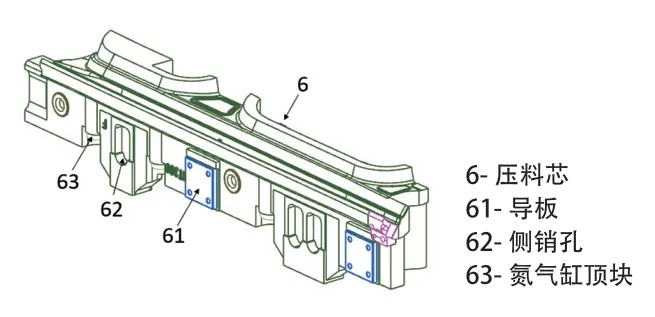

壓料芯

壓料芯是提供產品壓料力的部件,是保證產品翻整質量的前提,如圖8所示。壓料芯在側銷及相關導向組件的作用力下安裝在上模座內,通過氮氣缸17 作用氮氣缸頂塊63 來提供力源,在側銷與側銷孔相配合的前提下,導板與導滑面16 在上模座內運動。

圖8 壓料芯

工作過程

擺動斜楔組件在氣缸34 的作用力下,在旋轉軸組件中心線與凹凸弧形導滑面32、33 旋轉至導板47 與導滑面51 相貼合到位,上模整體垂直向下運動,導板48 與上模導滑面15 相作用,斜楔組件沿著導板49 方向運動,至制件成形到位。上模向上運動,斜楔組件脫離擺動斜楔組件時,在氣缸34 及回程氮氣缸38 作用力下,至擺動斜楔回退限位面與緩沖限位塊貼合到位,一個沖壓流程完成。

結束語

此種新型模具結構成功實現了側圍門檻梁下擺窄、負角造型產品的構想,創造了一種實現此產品的新型模具結構,此結構空間布局緊湊、實現了模具結構精簡的理念。實現了整車重量降低,最終為整車百公里油耗降低提供了有效的依據。此案例為后期項目整車造型提供了可借鑒的成功案例。