可旋轉的沖壓側翻模具技術研究

文/朱梅云·安徽江淮汽車集團股份有限公司

汽車模具是實現汽車白車身造型的重要方式,廣泛用于成形、沖裁、擠壓等成形加工中。模具結構包括凸模、凹模、壓邊圈等模具主體結構,同時還包括模座、模架及制件頂出裝置等。本文介紹了一種通過改變模具結構實現旋轉側翻邊的技術,模具結構簡單緊湊,體積小,有效解決了現有技術方案中側翻邊模具結構復雜,加工調試難度大,體積大搬運困難,并且模具開發成本高等一系列技術問題。

可旋轉的沖壓側翻模具技術

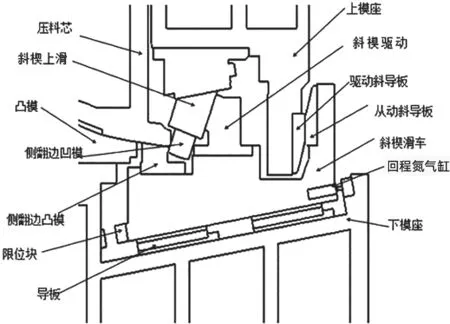

汽車沖壓件經常設計帶有局部負角的空間幾何造型,美觀且利于結構裝配。但是由于存在負角,必須采用側翻邊工藝及側翻邊斜楔機構來實現。傳統的側翻邊斜楔機構模具結構復雜,加工調試費時費力,模具體積較大,開發成本高,見圖1。

圖1 傳統的側翻邊斜楔機構

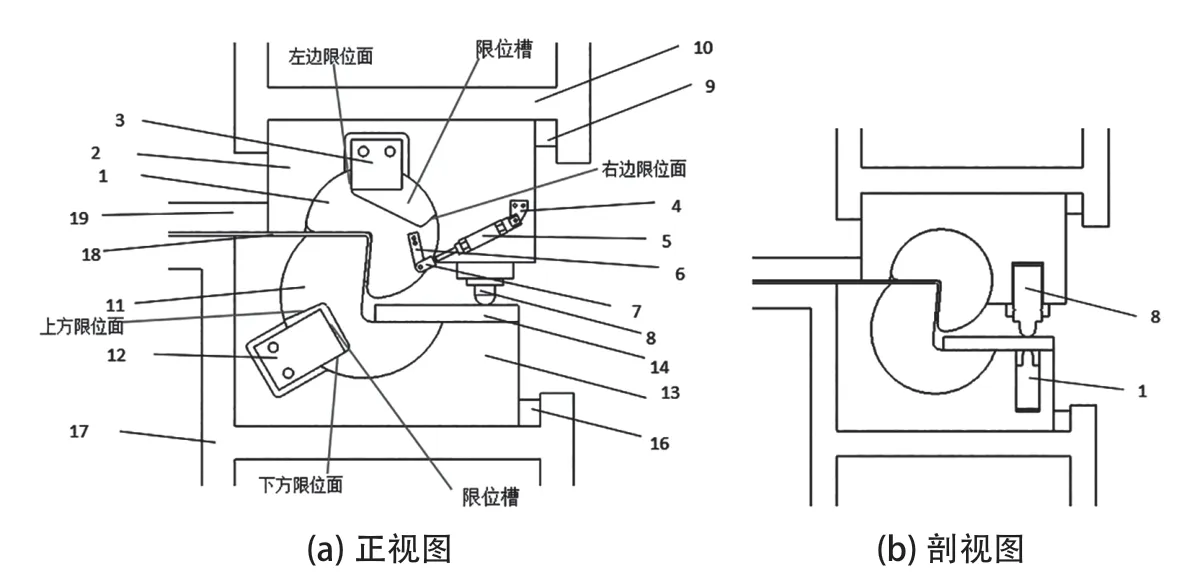

因此,為了解決上述技術缺陷,我公司以圖2 所示的模具結構來實現側翻邊工藝,即雙動斜楔模具結構。

圖2 雙動斜楔模具結構

側翻模具結構原理

⑴此結構由上下兩部分組成。上部分由旋轉翻邊凹模、旋轉翻邊凹模座、凹模限位擋板、固定軸、氣缸、固定臂、活動臂、上氮氣彈簧構成。

⑵旋轉翻邊凹模為圓柱形,安裝在旋轉翻邊凹模座內,可在旋轉翻邊凹模座內轉動;凹模限位擋板固定在旋轉翻邊凹模座上用于控制旋轉翻邊凹模不能在軸向運動,并且卡在旋轉翻邊凹模的限位槽中;限位槽中左右兩個限位面與凹模限位擋板接觸來控制旋轉翻邊凹模的旋轉角度。

⑶固定軸固定在旋轉翻邊凹模座上,氣缸尾部與固定軸相連,尾部可繞著固定軸旋轉,活動臂固定在氣缸活塞上,可和氣缸活塞一起運動,固定臂固定在旋轉翻邊凹模上,活動臂與固定臂相連,并且部件可以互相轉動。

⑷上氮氣彈簧固定在旋轉翻邊凹模座上,其頭部為球形,用于壓蓋板使下模復位;下部分由旋轉翻邊凸模、凸模限位擋板、旋轉翻邊凸模座、蓋板、下氮氣彈簧構成。

⑸旋轉翻邊凸模為圓柱形,安裝在旋轉翻邊凸模座內,且可在旋轉翻邊凸模座內轉動;凸模限位擋板固定在旋轉翻邊凸模座上,用于控制旋轉翻邊凸模的軸向運動,并且卡在旋轉翻邊凸模的限位槽中;限位槽中上下兩個限位面與凸模限位擋板接觸來控制旋轉翻邊凸模的旋轉角度。

⑹蓋板固定在旋轉翻邊凸模上,可與旋轉翻邊凸模一起轉動。下氮氣彈簧頂部為球形固定在旋轉翻邊凸模座內,用于推動蓋板及旋轉翻邊凸模復位。上部分固定在上模座上,調整鍵可調節其左右方向位置。下部分固定在下模座上,調整鍵可調節其左右方向位置。壓料芯用于壓住料片,料片放置在旋轉翻邊凸模座上。上氮氣彈簧的力量要大于下氮氣彈簧的力量。

⑺為保證旋轉翻邊凹模在旋轉翻邊凹模座中轉動且不從旋轉翻邊凹模座內掉出,需保證旋轉翻邊凹模在旋轉翻邊凹模座內的部分圓周長度至少大于半個旋轉翻邊凹模的圓周長。

⑻為保證旋轉翻邊凸模在旋轉翻邊凸模座中轉動且不從旋轉翻邊凸模座內掉出,需保證旋轉翻邊凸模在旋轉翻邊凸模座內的部分圓周長度至少大于半個旋轉翻邊凸模的圓周長。

側翻模具技術實踐應用

⑴初始狀態。上模上氮氣彈簧不受力為原始長度狀態,氣缸帶動旋轉翻邊凹模位于初始狀態,此時凹模限位擋板與旋轉翻邊凹模限位槽右邊限位面接觸。下模下氮氣彈簧推動蓋板帶動旋轉翻邊凸模旋轉到旋轉翻邊凸模限位槽上方限位面與凸模限位擋板接觸位置。此時將料片放置在旋轉翻邊凸模座上定位。

⑵下模復位狀態。隨著上模下行,上氮氣彈簧對蓋板施加壓力且下氮氣彈簧壓縮,至旋轉翻邊凸模旋轉到旋轉翻邊凸模限位槽下方限位面與凸模限位擋板接觸位置,且蓋板與旋轉翻邊凸模座接觸,此時旋轉翻邊凸模頂部型面與旋轉翻邊凸模座頂部型面平齊,且與料片接觸,下模完成復位,然后壓料板壓住料片。

⑶旋轉側翻邊狀態。上模下行,旋轉翻邊凹模接觸料片開始側翻邊,需保證旋轉翻邊凹模兩觸料點同時接觸料片。上模繼續下行旋轉翻邊凹模在上模力的作用下在旋轉翻邊凹模座內旋轉并將料片側翻邊成產品負角狀態。此過程中旋轉翻邊凹模的旋轉帶動固定臂一起旋轉,同時帶動活動臂及氣缸的活塞往氣缸外運動,上氮氣彈簧繼續壓縮。至旋轉翻邊凹模左邊限位面與3 凹模限位擋板接觸,此時旋轉側翻邊結束,模具到底。

⑷回程狀態。上模上行,壓料板上行,上氮氣彈簧及下氮氣彈簧壓力釋放恢復彈簧原長,下模下氮氣彈簧將蓋板帶動旋轉翻邊凸模在旋轉翻邊凸模座內旋轉到旋轉翻邊凸模限位槽上方限位面與凸模限位擋板接觸位置,此時旋轉翻邊凸模翻邊處負角旋轉成非負角,保證側翻邊后帶負角的零件能從下模中順利取出。

⑸上模氣缸接入空氣將氣缸活塞收縮到原始狀態,并帶動固定臂及旋轉翻邊凹模旋轉到旋轉翻邊凹模右邊限位面與凹模限位擋板接觸,上模部分恢復到初始狀態。上述連續完整動作,依此可實現一個可以旋轉的側翻邊方法。

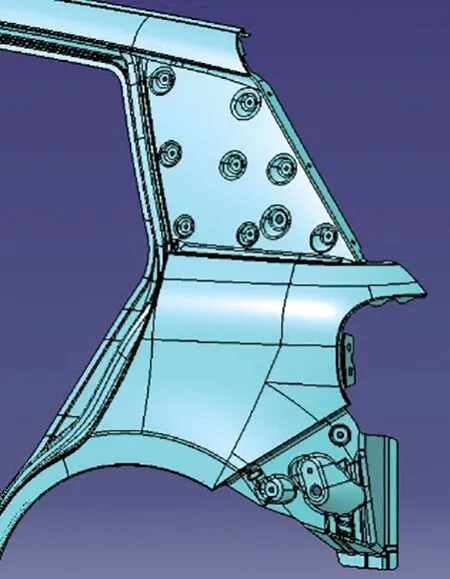

圖3 為側翻技術實現的白車身沖壓件。

圖3 可旋轉的側翻技術實現的沖壓件

結束語

⑴本文模具結構屬于傳統模具結構技術,但是在傳統模具結構基礎上實現了側翻邊的可旋轉創新技術;

⑵該結構可以實現模具側翻邊方式的創新,使得模具有結構簡單、運行靈活、開發費用降低等一系列創新亮點;

⑶該創新技術的應用,可實現模具結構由傳統造型向機械智能方面的有效轉換。