RBCC發動機火箭及火箭沖壓模態熱力循環分析

南向軍,李 斌,何國強

(1.航天推進技術研究院,陜西 西安 710100;2.西北工業大學,陜西 西安 710072)

0 引言

RBCC發動機是20世紀提出的組合動力概念之一,通過在沖壓發動機流道中集成火箭推力室,極大拓寬了發動機的工作空域和速域,理論上具備實現單級入軌的能力。

組合動力一般有多種工作模態,在不同的速度段采用最優的模態,可以有效提升全飛行過程的整體性能。RBCC發動機一般有4種模態,即引射模態、亞燃沖壓模態、超燃沖壓模態及火箭模態,其中引射模態工作于低速段,主要是2.5Ma以下,沖壓模態工作于2.5~8+Ma范圍,出大氣層后工作于火箭模態,工作馬赫數可達到入軌速度。

美國在RBCC發動機方面開展了大量的研究工作,如早期的引射沖壓發動機(ejector ramjet engine,ERJ)采用了亞燃沖壓與火箭的組合。在1964—1967年,Marquardt對該發動機進行了一系列地面試驗,研究了起飛加速、跨音速和超音速飛行等工作模式[1-2]。

Aerojet公司研制的Strutjet RBCC發動機方案是寬范圍多模塊、多模態RBCC發動機的典型代表,它采用了超燃沖壓與火箭的組合[3]。發動機采用三維側壓式進氣道,多模塊并聯設置,燃燒室為雙模態兩級設計,前一級為超燃模態、后一級為亞燃模態。中間的隔板末端為兩級燃燒室界面,于其底部設置引射火箭。其進氣道頂板可調,以實現喉道面積的調節;噴管的唇口可調,可適應較寬的落壓比范圍。獨特的可調進排氣和兩級燃燒釋熱設計,使發動機具有很寬(0~8Ma)的工作范圍,同時還能實現良好的流道匹配特性。

國內在RBCC發動機方面開展了大量研究工作,研究早期針對引射模態開展了詳細的理論和試驗研究,建立了含化學反應的引射模態性能分析模型,針對DAB模式研究了推力性能提升的方法[4],搭建了引射模態的試驗系統,開展了引射模態的發動機試驗[5]。同時還利用數值模擬研究了引射模態下兩股氣流的摻混機理,分析了流場,得出了主要因素的影響規律[6]。根據發動機工作模式建立了一維性能計算模型[7],獲得了良好的計算精度,并研究了熱力壅塞的形成條件[8]。對引射模態抗反壓能力與摻混程度的關系也進行了研究,結果表明上游摻混更有利于提升抗反壓能力[9]。

從研究結果看,火箭燃氣引射可以提升空氣流的壓力,對發動機性能提升有利,發動機性能與引射比、發動機流道、噴管喉道、火箭燃氣的摻混方式、發動機工作模式等因素有關,引射模態的性能提升需多個參數良好匹配才能實現,地面零速狀態下引射增益比可達到100%以上[10]。

多種模態轉換工作是寬范圍RBCC發動機的一個重要特征,恰當的模態轉換點是發動機平穩工作的關鍵,也是提升全彈道性能的關鍵,文獻[11]研究了引射—亞燃模態轉換點問題,基于比沖最優、推力平衡變化的原則獲得了最優轉換點(2.6Ma左右)。此時沖壓發動機已經具有良好的推力和比沖性能,該結論與一般認識相符。對模態轉換進行的數值模擬研究表明,實現平穩的模態轉換與火箭工況調節、燃油噴注控制緊密相關[12]。亞燃模態形成的關鍵是熱力喉道,研究表明熱力喉道是三維結構,與凹腔、釋熱程度有關[13-14]。文獻[15]開展了引射模態向亞燃模態轉換過程的數值模擬研究,發現轉換過程中宜調整小火箭推力以維持氣流參數穩定,這對實現模態平穩轉換非常重要。另外,亞聲速來流和超聲速來流下火箭推力室的調節策略有所不同[16],亞聲速來流宜增大推力,超聲速來流宜減小推力。

從研究情況看,RBCC發動機模態的研究主要集中在引射模態及引射模態與亞燃模態轉換、熱力喉道等方面。高馬赫數段的超燃模態與超燃沖壓發動機工作原理相似。火箭與火箭沖壓模態的研究主要有發動機流場的數值模擬及不同模態對應的性能、使用途徑等方面,試驗研究較少。另外,文獻[17]還研究了不同推進劑對發動機不同模態性能的影響,結果表明氫燃料最優,甲烷和煤油相當。

RBCC發動機的火箭模態和火箭沖壓模態是其特有的工作模式,其性能水平由火箭推力室與沖壓燃燒室的融合方式決定。為了研究火箭推力室與沖壓流道的融合工作特性,本文基于前期開展的RBCC發動機地面試驗數據建立一維性能分析模型,獲得發動機沿程氣流參數,分析發動機火箭及火箭沖壓模態的熱力循環,從而揭示火箭推力室與沖壓燃燒室的融合工作過程。

1 RBCC發動機構型及計算模型

RBCC發動機由進氣道、隔離段、燃燒室、火箭推力室及噴管等構成。火箭推力室外置于燃燒室中段上側。

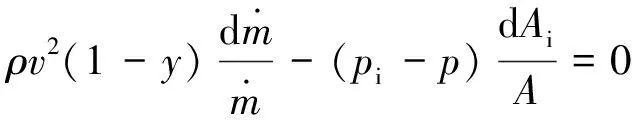

發動機流道的構型和一維計算模型詳見文獻[18]。火箭推力室工作時,引入了額外的動量和能量,因此需對動量方程進行改進,以考慮火箭羽流的影響,改進后的動力方程為

式中:pi、Ai分別為火箭推力室出口的壓力、面積。

火箭工作時考慮了火箭羽流成分以及質量、速度及能量添加的影響。

2 一維計算與試驗結果對比

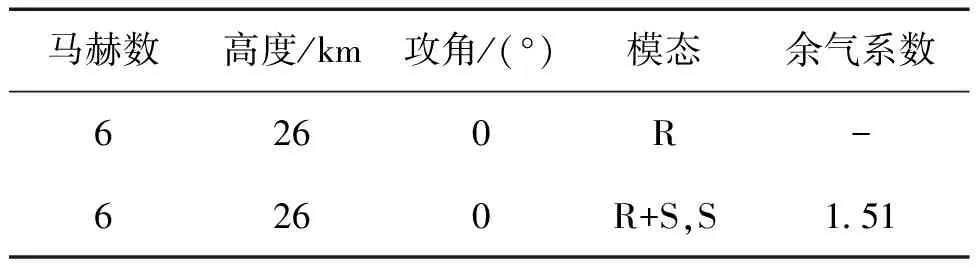

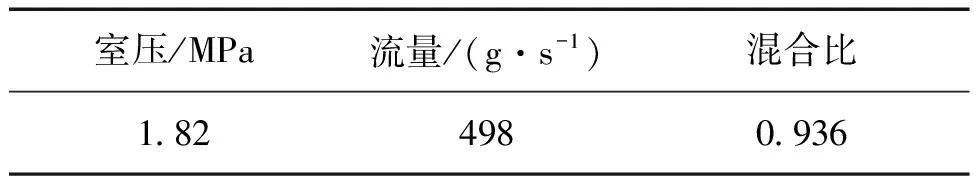

計算模型采用數值模擬和氣動理論方法建立。為了驗證其計算精度,采用試驗結果對其進行了校核。表1給出了發動機的試驗工況,在6Ma狀態開展了火箭、火箭沖壓及沖壓模態的試驗,“R”表示火箭模態,“R+S”表示火箭沖壓模態,“S”表示沖壓模態。表2給出了火箭推力室的相關參數。

表1 發動機試驗工況

表2 火箭推力室工作參數

2.1 自由射流試驗結果

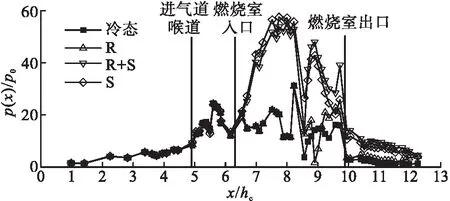

圖1給出了發動機的沿程壓力分布。可見火箭模態下發動機燃燒室前半段壓力與冷態相同。受火箭羽流影響,燃燒室后半段壓力有一定升高,噴管壓力略有升高。

圖1 發動機沿程壓力分布

沖壓模態燃燒室壓力較高,最高達到來流的60倍,隔離段內幾乎沒有激波串形成,燃燒室內增壓和釋熱同時進行。增壓過程近似線性爬升,該處主要由激波串增壓。之后壓力略有下降,該處釋熱結束,在擴張通道內壓力無法維持。之后的突然下降是安裝火箭推力室帶來的流道突擴所致。最后的壓力升降由波系反射相交形成。火箭沖壓模態下發動機壓力與沖壓模態相當。

火箭模態發動機推力系數為 0.269(扣除了附加阻力,并以來流動壓p0和捕獲面積Am無量綱化),比沖為246 s,與火箭推力室的性能相當。火箭沖壓模態推力系數約0.685,比沖425 s。火箭燃氣的引入導致發動機比沖相比沖壓模態明顯下降。

2.2 發動機沿程參數與性能分析

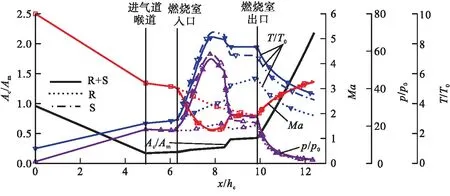

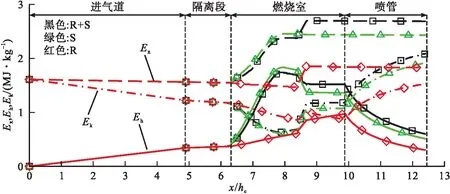

利用一維計算模型對發動機的沿程參數進行了計算,如圖2所示。受火箭推力室羽流影響以前,火箭沖壓模態的變化與沖壓模態相同,火箭氣流的影響主要體現在二級燃燒室。火箭推力室羽流為高溫高壓高速燃氣,與沖壓燃氣摻混后,導致沖壓燃氣溫度和壓力均有一定提高,總體變化規律沒有明顯區別。

圖2 發動機沿程參數分布

發動機火箭模態,在火箭推力室以前均為冷態流場,氣流經進氣道壓縮后,在隔離段內壓力略有下降,溫度略有升高,在燃燒室內受面積變化和摩擦損失影響,壓力先略有下降后逐漸升高,溫度逐漸升高,馬赫數的變化規律與溫度相反。至火箭推力室截面,受推力室燃氣摻混影響,溫度明顯升高,壓力受面積影響仍然下降,馬赫數下降速率減緩,之后在二級燃燒室和噴管中受面積和摩擦影響,壓力、溫度先逐漸升高后迅速下降,馬赫數先逐漸下降后迅速升高。

從氣流參數變化情況看,火箭推力室燃氣與沖壓氣流摻混后,提高了氣流溫度、壓力和速度,對馬赫數影響不大。

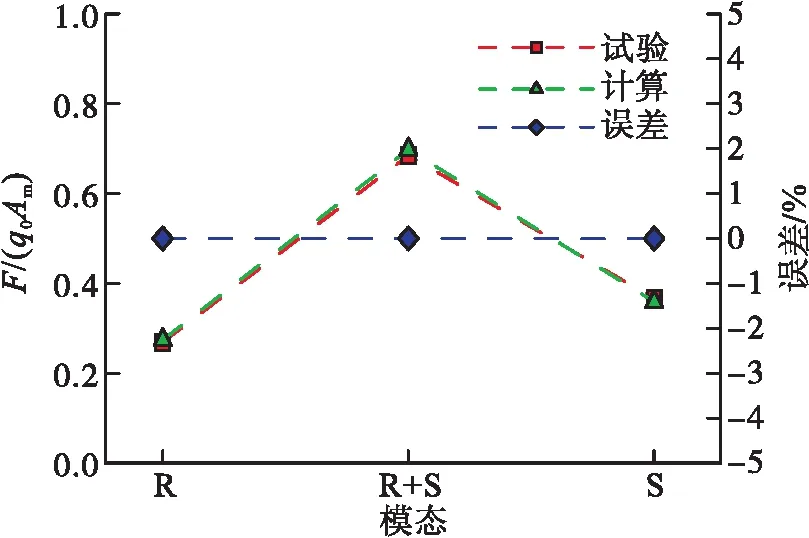

圖3給出發動機推力F對比。從計算結果看,一維計算結果和試驗結果吻合較好,誤差在±5%以內。一維計算模型采用發動機真實壓力計算,且考慮了主要影響因素,計算結果具有良好的精度。

圖3 發動機推力結果對比

3 發動機熱力循環分析

3.1 熱力循環與工作效率

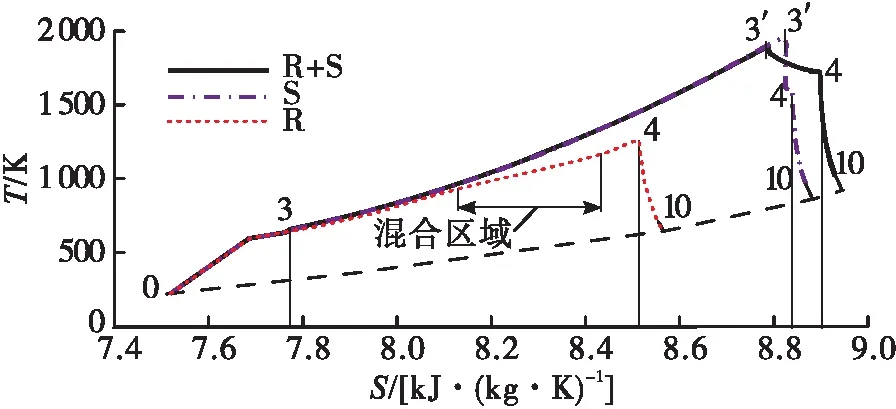

圖4給出了發動機的熱力循環,發動機噴管出口沒有達到環境壓力,在大氣中繼續膨脹,圖中以虛線形式給出了繼續膨脹和等壓釋熱的過程。

圖4 發動機熱力循環

進氣道壓縮后溫度和熵同時增加,在隔離段中無反壓狀態溫度變化較小,熵仍然有一定增加。在激波串區域溫度升高明顯,爬升斜率與進氣道壓縮過程相當。

火箭沖壓模態及沖壓模態,燃燒室內氣流溫度逐漸升高,但斜率明顯低于進氣道,燃燒室產生的熵增很大,約為總熵增的80%。在噴管中氣流溫度迅速下降,熵增較小,占壓縮過程熵增的一半以下。火箭燃氣的影響僅體現在局部數值的變化上,對總體循環影響很小。

火箭模態,燃燒室內溫度較低,由于沒有釋熱,溫升較小,最高溫度僅為沖壓模態的65%。在火箭燃氣摻混區域氣流溫度有明顯升高,但也產生了較大的熵增,占燃燒室熵增的41%。

火箭沖壓模態,發動機的能量來源有兩個:一是沖壓流道燃料的熱值,二是火箭燃氣本身的能量。為了計算發動機的工作效率,發動機的總能量來源為以上二者之和,計算時不考慮火箭推力室自身的能量損失,以火箭出口為界面。

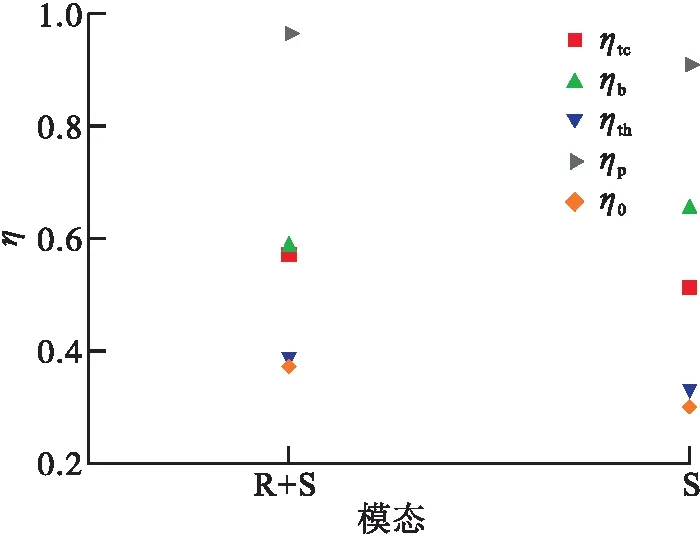

圖5給出了發動機的工作效率,火箭沖壓和沖壓模態燃燒效率ηb分別為0.58和0.65,沖壓模態室壓略高,燃燒效率較高。熱效率ηth分別為0.39和0.33,總效率η0分別為0.37和0.30。ηtc和ηp分別為熱循環效率和推進效率。火箭沖壓模態由于火箭燃氣的引入,除燃燒效率外均高于沖壓模態,循環的關鍵參數熱效率和總效率約高20%。這表明火箭燃氣的引入可以有效提升熱循環效率,改善發動機的工作狀態。

圖5 發動機工作效率

火箭模態以加入的火箭燃氣自身的總焓為添加的能量計算,熱循環效率僅為0.12,遠低于沖壓工作的情況。從循環上分析,加入的總能量較少時,抵消發動機流道的不可逆損失后,轉化為動能的能量很少。

3.2 發動機有效能分析

圖6給出發動機的沿程有效能分布,其中Ex為總有效能,Eh為熱力學有效能,Ek為機械能。火箭沖壓模態的總體趨勢與沖壓模態相同,總有效能在燃燒室以前受摩擦、激波等不可逆損失輕微下降,在燃燒室內受釋熱影響迅速升高,在噴管內有輕微下降。兩種模態的主要區別在于火箭沖壓模態有火箭燃氣引入的部分有效能增量。動能和熱力學有效能在發動機流道中相互轉化,在燃燒室突擴截面以前動能轉化為熱力學有效能,此后為熱力學有效能轉化為動能。

圖6 發動機有效能分布

火箭模態在火箭燃氣摻混以前,總有效能受摩擦、激波等不可逆損失影響略有下降。火箭燃氣摻混后,總有效能、機械能及熱力學有效能均明顯增加,這部分主要是火箭燃氣本身的有效能加入所致,在摻混后總有效能略有下降。火箭模態沒有煤油燃燒的強釋熱,總有效能水平遠低于沖壓模態。

發動機有效能產生率(燃燒室的有效能增量與理論最大釋熱量之比,火箭沖壓模態還需考慮火箭燃氣本身的能量)在火箭沖壓和沖壓模態分別為0.45和0.48。火箭模態以火箭燃氣的總焓計算,有效能產生率為0.74,明顯高于沖壓工作的狀態,原因是沖壓流道工作時較低的燃燒效率影響了有效能的增量,導致產生率偏低。

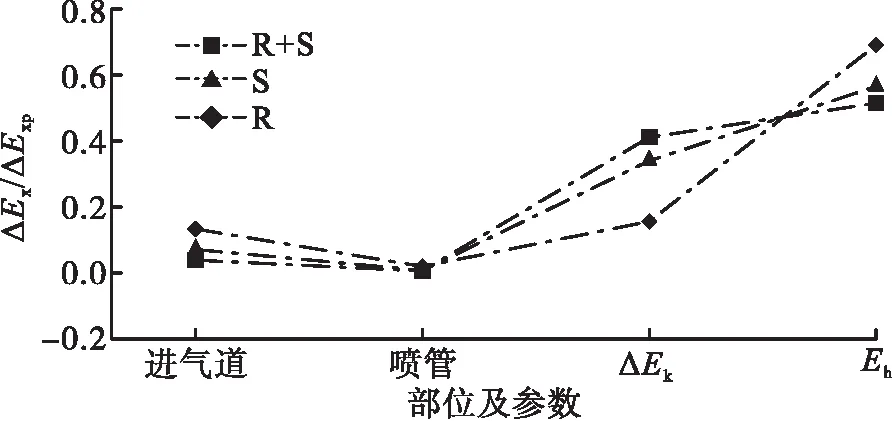

圖7給出了發動機有效能的分配情況。火箭沖壓和沖壓模態,噴管中有效能損失比例很小,小于1%,進氣道中有效能損失比例在7%以下,仍然較小。轉化為機械能Ek的比例約為30%~40%。從噴管出口流出的燃氣中熱力學有效能Eh比例最高,在50%以上。

圖7 發動機有效能占比

火箭模態進氣道中損失比例約為13%,噴管損失約2%,轉化為機械能的比例約為16%,隨著尾氣排入大氣中的熱力學有效能損失比例高達69%。

從有效能的分配比例看,進排氣系統中損失的有效能較低,損失在排氣中的有效能是發動機的主要損失,其比例達到50%以上,這是改善發動機性能的主要方向。火箭模態排氣中的有效能損失比例更高,達到69%,可見火箭模態的熱力循環并不理想,有較大的提升潛力。

4 發動機推力增益分析

試驗發現,火箭模態下火箭開啟后推力差量系數達到0.385,明顯大于火箭推力室本身的推力系數(0.296)。這表明火箭推力室在沖壓流道中可以產生更大的推力。采用一維模型對火箭模態進行了計算,得到火箭模態的推力差量系數為0.382,與試驗結果吻合。相比火箭推力室本身的增益約為29%。

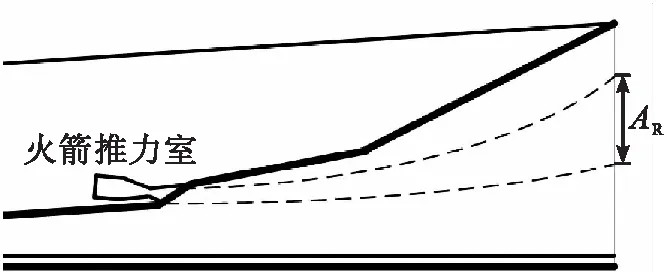

為了分析推力增益產生的原因,構造了火箭推力室羽流的虛擬流管,如圖8所示,其中AR為火箭羽流占的出口面積。實際上火箭羽流與沖壓氣流摻混融合,難以區分,為了理論分析,構建了虛擬的分析模型。火箭推力室燃氣由推力室至發動機出口繼續膨脹,根據質量比可以計算出這部分質量繼續膨脹的面積比約為17.5。

圖8 火箭推力室羽流虛擬流管

對火箭推力室燃氣在流道中產生的力和沖壓流道氣流產生的力進行了計算。反常的是火箭羽流出了推力室后在發動機流道中產生的推力系數為-0.083,產生了負推力。沖壓流道中氣流產生的推力系數為0.057,為正推力。火箭燃氣雖然繼續膨脹卻并沒有產生預期的推力。分析原因可知,火箭推力室燃氣在與沖壓空氣摻混后,自身的總溫和速度均有顯著下降,總溫下降至63%,速度下降至76%。總能量和速度的減小完全抵消了二次膨脹的推力貢獻,以致形成了負推力。

從發動機熱力循環分析可知,火箭推力室排出的高焓、高速燃氣中含有較多的能量,其與沖壓氣流摻混后,燃氣中的部分能量添加進沖壓流道的氣流中,從而形成了有效的熱力循環,產生了顯著的機械功輸出,客觀上表現出了推力增益,這也是沖壓流道產生正推力的原因。兩部分之和再加上火箭推力室的推力,即為發動機流道產生的總推力(推力系數為0.270)。

5 結論

本文基于RBCC發動機試驗研究數據,對發動機火箭及火箭沖壓模態進行了分析,并研究了有效能的變化情況,得出以下結論。

1)建立的一維模型可以準確計算發動機推力,與試驗結果的誤差在5%以內。

2)火箭沖壓模態下火箭燃氣的引入可以有效改善發動機的熱力循環,熱效率提升約20%,火箭燃氣的引入對有效能產生率和有效能的分配比例影響不大。

3)發動機火箭模態的推力增益產生的主要原因是火箭燃氣的能量添加至沖壓流道中,形成了有效的熱力循環,產生了一定的機械能增量,從而表現出了推力增益。