基于EDEM的氣吸播種單體設計與試驗*

曹現超,楊東山,杜新武,金鑫,王建華,黃文龍

(1.河南科技大學農業裝備工程學院,河南洛陽,471003;2.第一拖拉機股份有限公司,河南洛陽,471004)

0 引言

精量播種是精準農業的重要環節,是指依據農藝要求的播種密度,按照一致行距、粒距和播深將種子播入土壤并準確定位。作為農作物機械化種植的主要方式,被廣泛應用在玉米、棉花和蔬菜等大宗農作物生產中[1-5]。

精密排種器作為實現精密播種技術的核心部件,是國內外學者研究的重點與熱點[6-10],史嵩[11]將排種器型孔與種子攪拌裝置相融合,設計了一款氣壓組合孔式玉米精量排種器,并闡述了正壓氣流與導種槽相結合提高充種性能的原理;丁力等[12]針對氣吸玉米排種器重播指數高,清種機構設計不合理等問題,優化設計了氣吸式排種器清種機構,并建立了清種過程數學模型,分析了清種過程的運動機理,分析了影響清種機構形狀的關鍵因素為種子尺寸和種盤型孔位置,并進行了DEM-CFD耦合仿真與對比試驗。也有部分學者對播種機的導種管及相關技術進行研究;劉立晶等[13]采用Geomagic Design軟件三維逆向工程設計了弧形導種管,并進行了對比試驗,說明了導種管提高了播種質量。上述研究主要集中在排種器充種性能提升、導種管結構優化等方面,對種子在導種管中的運動研究則較少。

本文以2BMQ-8氣吸精量播種機為對象,利用高速攝像機對玉米種子在透明有機玻璃導種管中下落過程進行試驗記錄,根據試驗數據分析建立種子在導種管中的運動模型,并在EDEM中完成投送仿真驗證,探究播種株距不均勻的根本原因,實現播種機的優化及驗證。

1 種子投送過程分析

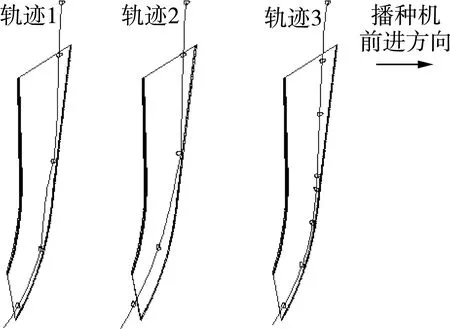

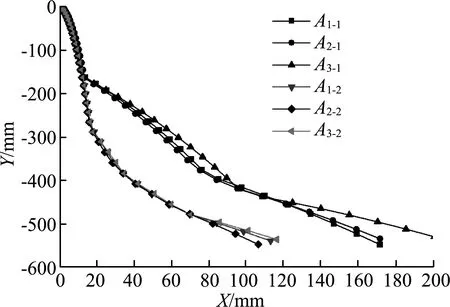

為了觀察2BMQ-8氣吸精量播種機株距不均勻根本原因,借助高速攝像機對玉米種子在透明有機玻璃導種管中下落過程進行試驗研究,并采用圖像后處理方法對玉米種子在導種管中運動過程進行分析。運動軌跡可分為三種情況,如圖1所示。

圖1 種子在導種管中軌跡示意圖

1) 軌跡1:種子與導種管直線段發生碰撞,碰撞入射角較大,種子反射離開導種管壁,并與導種管曲線段發生多次碰撞,隨后沿導種管滾滑出導種管,此類軌跡種子占比約72.3%。

2) 軌跡2:種子與導種管直線段發生碰撞,碰撞入射角大,種子反射離開導種管壁,隨后在導種管中自由運動出導種管,不與導種管發生二次碰撞,占比約4.1%。

3) 軌跡3:種子與導種管直線段發生碰撞,碰撞入射角小,碰撞后種子沿導種管壁向下作滾滑運動,此類軌跡種子占比約23.6%。

分析種子在導種管中運動時間間隔,發現軌跡1具有不確定性,時間間隔變異系數為38.41%,是導致播種株距變異系數增大的主要原因;軌跡2碰撞次數少,但碰撞位置具有不確定性,反射后軌跡難以總結規律;軌跡3時間間隔變異系數為18.57%,滿足播種機性能要求。

2 種子投送工作原理與機理分析

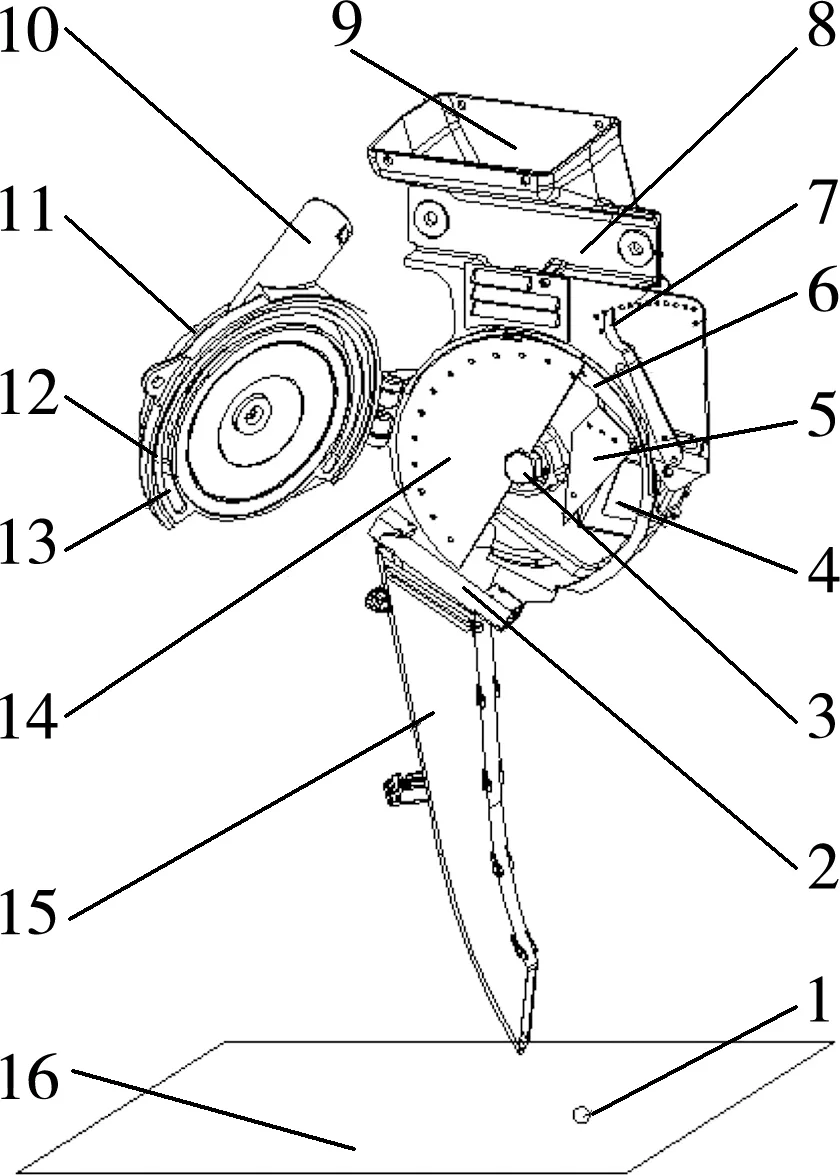

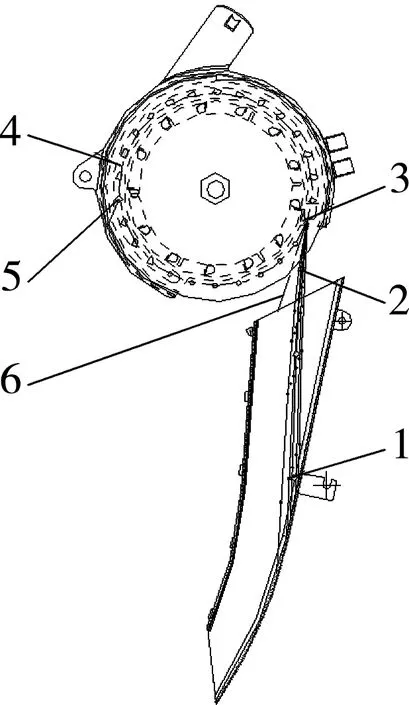

2.1 投送裝置結構與工作原理

2BMQ-8型氣吸精量播種機投送裝置結構如圖2所示,主要由排種器后蓋、氣室蓋、種盤、導種管、清種操縱指針、清種刀、種量調節器、排種軸等組成。

圖2 氣吸精量播種機投送裝置

種子投送過程如圖3所示,密封墊與氣室蓋形成的氣室在種盤型孔兩側形成壓差,將種子吸附在型孔上,種子隨種盤轉動,完成分離過程;清種機構將多余種子清除,當種子隨種盤轉動至投種點位置時,氣流被阻斷,種子失去吸附力,脫離種盤,種子以一定初速度,斜拋進入導種管,隨后在導種管中發生碰撞等一系列接觸后落入種溝,完成排種作業。

圖3 種子投送過程示意圖

2.2 投送運移過程分析

種子投送運移過程分為脫離種盤拋出和導種管中運動兩個階段,本文主要對種子在導種管中運動進行研究,根據張建平等[14]研究可知,大部分種子在排種器的同一點,沿吸種孔分布圓切向排出,初速度為v0=ωR(ω為種盤轉速,R為半徑),僅受重力影響,經測定樣機排種器投種點為氣室與密封墊末端相貼合處。以該點為坐標原點,建立平面直角坐標系,可列出種子運動的軌跡方程如下。

其中Vx=ωRsinθ,Vy=ωRcosθ。

式中:(x,y)——種子某一時刻的坐標位置;

Vx——速度V在X軸方向分量;

g——重力加速度;

t——時間;

θ——速度V與豎直方向夾角;

Vy——速度V在Y軸方向分量。

通過方程可以得到:(1)種盤轉速決定種子投送初速度,不同轉速下種子運動軌跡及首次碰撞情況不同,隨著種盤轉速ω增大,種子運動軌跡向播種機前進的反方向移動越大,種子的首次碰撞點位置越低;(2)排種器與導種管的位置布置影響種子與導種管的首次碰撞位置、碰撞強度、碰撞反射角度,從而影響種子在導種管中的碰撞次數、滑動時間等參數,進而影響播種株距。

3 離散元仿真建模與分析

根據上述分析,以投種點拋出種子為研究對象,借助EDEM模擬種子在導種管中的運動情況,并對種子運動軌跡數據進行分析。本文選取Hertz-Mindlin 無滑移接觸模型。

3.1 種子顆粒與仿真參數選定

選取濮玉7號玉米品種為研究對象。對種子外形尺寸進行測量,根據測量數據,建立玉米種子顆粒模型,種子外形數據如表1所示,顆粒模型如圖4所示。

表1 玉米種子外形尺寸數據

(a) 圓形種子

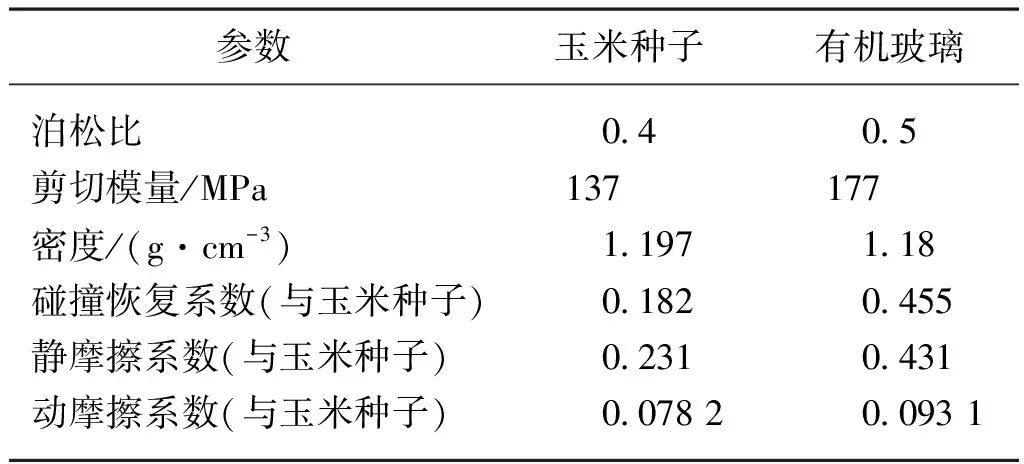

仿真包含玉米種子、導種管兩種材質物料,物料力學性能接觸參數[15]設定如表2所示。

表2 物料力學性能接觸參數

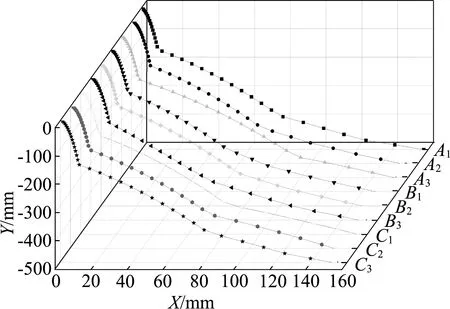

為對比分析仿真與試驗情況,仿真設定玉米株距26 cm,排種盤轉速為19.7 r/min、24.7 r/min和29.6 r/min,對應播種機前進速度為8 km/h、10 km/h、12 km/h,對三類種子分別進行模擬投送,種子投送姿態按豎直1、水平2、反向豎直3三種姿態設定[16],Rayleigh Time Step設置為20%,輸出時間步長0.01 s,網格大小2 mm,仿真時間總長20 s,種子仿真運動軌跡如圖5所示。

圖5 導種管中種子仿真軌跡

3.2 仿真數據與分析

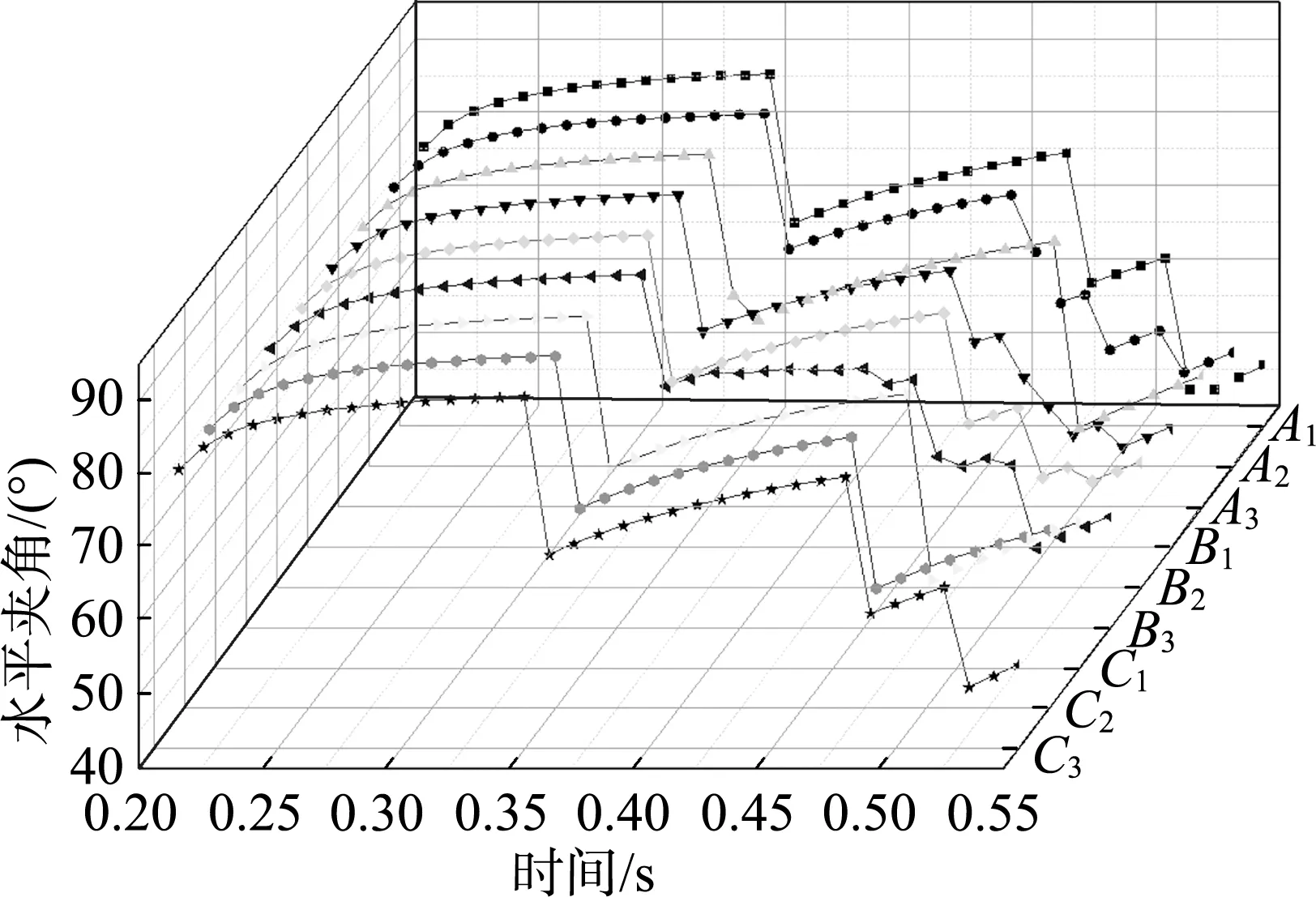

提取并導出仿真運動軌跡數據,數據包含種子質心坐標(x,y,z)及種子運動速度在各坐標分量(Vx,Vy,Vz),運用Origin pro 8對導出數據進行圖形化處理,得到種子運動軌跡、速度變化曲線圖,如圖6、圖7所示,其中A1表示圓形種子按豎直姿態投送,A2表示圓形種子按水平姿態投送,A3表示圓形種子按反向豎直姿態投送;B1表示類水滴形種子按豎直姿態投送,B2表示類水滴形種子按水平姿態投送,B3表示類水滴形種子按反向豎直姿態投送;C1表示扁形種子按豎直姿態投送,C2表示扁形種子按水平姿態投送,C3表示扁形種子按反向豎直姿態投送。

(a) 播種機前進速度為8 km/h

(a) 播種機前進速度為8 km/h

由圖6種子運動仿真軌跡數據及過程可知:(1)種子在下落過程中會與導種管發生多次碰撞,首次碰撞點隨著播種機速度增加而后移;(2)種子下落過程中既有滑動也有滾動;(3)種子在種管中碰撞導致運動軌跡各異,下落時間也不一致,下落時間在0.31~0.32 s之間;(4)碰撞情形不同也導致種子從導種管射出位置、角度不同,種子著地點不同,株距發生變異;(5)碰撞會在Z方向上產生位移,這也是株距不均勻的原因之一。

由圖7種子速度與水平夾角變化可知:(1)種子下落過程中與導種管發生2~5次碰撞,碰撞使種子水平速度分量增大,有利于形成零速落種,進一步得到種子落地時的速度平均值分別為2.602 m/s、2.623 m/s、2.635 m/s,根據韓廣森[17]提出的種子著地角為75°~85°時偏移量最小,可以計算3種速度下零速落種時導種管末端角度在53°~68°之間;(2)種子在導種管圓弧段的碰撞較為劇烈、頻繁,分析原因有:第一,種子運動到圓弧部分后速度較大,碰撞較之前激烈;第二,導種管圓弧段角度變小,致使種子碰撞時入射角較直線段增大,反射角也增大。因此,設計時種子與導種管首次碰撞點應處于導種管直線段。(3)隨著播種機前進速度的增大,種子著地角減小,這加劇了種子的著地彈跳,即高速作業時播種株距均勻性變差,變異系數增大。

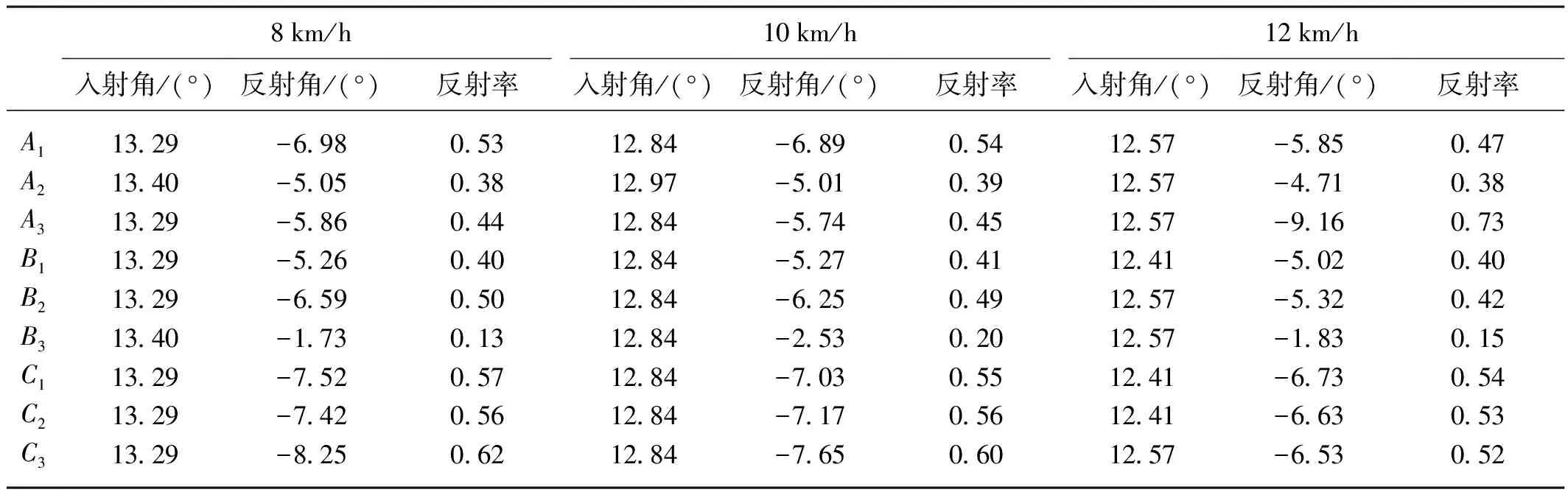

進一步對首次碰撞的入射角、反射角進行研究,定義反射率為反射角與入射角比值的絕對值,A、B、C三類種子3種姿態下運動入射角及反射角數據如表3所示。

表3 種子運動入射角及反射角數據

由表3可知:(1)種子與導種管首次碰撞后反射率為0.40~0.56,種子與導種管入射角為12.41°~13.40°,種子與導種管接觸后會發生跳躍離開導種管,并發生多次碰撞,種子軌跡變化,播種株距一致性變差;(2)根據反射率反計算,需將種子與導種管首次碰撞的入射角控制在4°~6.5°,反射角控制在2.5°以下,種子下落軌跡較為理想,此時種子運動軌跡為首次碰撞后沿導種管滾滑下落,不離開導種管。

3.3 播種單體設計改進

根據仿真試驗分析可知,2BMQ-8氣吸精量播種機株距不均勻根本原因有兩點:(1)原排種結構種子與導種管入射角為12.41°~13.40°,超出理想入射角4°~6.5°,入射角過大導致種子與導種管發生碰撞后躍離導種管,進而發生后續多次碰撞,種子運動軌跡差異較大,下落時間不一致,株距變異增大;(2)同時碰撞導致種子從導種管射出位置、角度不同,種子著地點與預期不同,株距產生差異。

基于上述原因,對播種單體進行了兩項重點改進:(1)優化導種管布置。使播種單體在常用作業速度下,種子與導種管首次碰撞入射角設計在4°~6.5°,最高速為12 km/h時,首次碰撞點仍處于導種管直線段部分;(2)參考現有指夾播種機產品單體增加壓種輪裝置。對射出種子快速定位,減小種子著地彈跳帶來的差異。

由仿真數據繪制出8 km/h、10 km/h、12 km/h速度下種子軌跡,調整導種管布置,不難發現作業速度越低,種子軌跡與導種管首次碰撞入射角越大,以作業速度為8 km/h時,種子與種管首次碰撞入射角為4°~6.5°為約束條件,計算可得導種管直線段與水平面夾角為82.5°~85°,取值83°,同時以12 km/h速度時種子碰撞點仍處于導種管直線段部分確定導種管安裝點距排種器中心高度為140 mm,優化后導種管布置如圖8所示。

圖8 優化后導種管布置圖示

對改進后排種系統進行仿真,以作業速度為10 km/h為例,改進前后種子運動軌跡對比如圖9所示,改進后種子沿導種管壁下滑,并在導種管末端沿圓弧段切線方向射出,平均射出速度為1.289 m/s,種子在導種管內經停時間一致,均為0.30 s。

圖9 優化前后種子運動軌跡對比

4 田間試驗

4.1 試驗設計

為驗證仿真分析結果,對2BMQ-8型氣吸精量播種機單體進行改制并試驗驗證,試驗地點洛陽孟津試驗場,如圖10所示,配套動力為LF1304拖拉機,前進速度為8.9 km/h、10.55 km/h,調定播種株距26 cm,試驗用種子濮玉7號,種子千粒重388.4 g,種子含水率13%,試驗依據GB/T 6973—2005《單粒(精密)播種機試驗方法》。

(a) 整機

4.2 試驗結果與分析

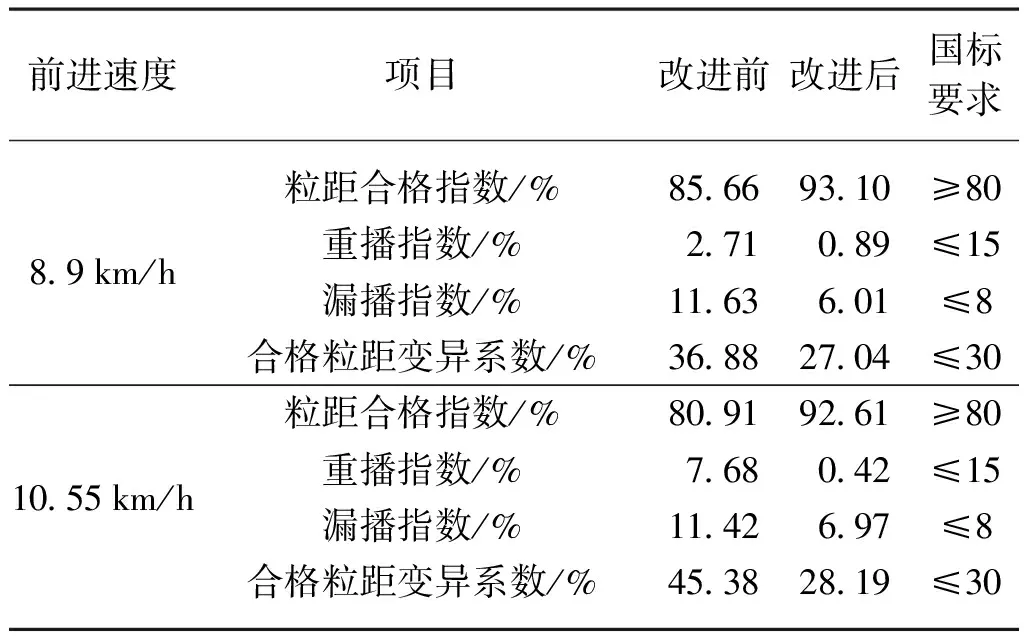

將改進前后試驗數據進行對比,結果如表4所示。

表4 改進前后試驗數據

由試驗數據可得:(1)優化導種管與排種器布置后的播種單體,播種粒距合格指數提升7%~12%,達到92%~93%,性能指標提升明顯。(2)重播指數下降至1%以內,漏播指數下降5%左右,滿足國標要求。(3)合格粒距變異系數小于30%,粒距精準性、穩定性有較大改善。田間試驗結果表明改進后播種機作業性能指標有明顯提升,達到國標要求,改進有效。

5 結論

以排種器及導種管共同組成的種子投送系統為研究對象,對種子投送過程進行理論建模,對氣吸精量播種機株距均勻性指標進行了仿真研究,探究了影響種子運動軌跡的主要影響因素,對2BMQ-8型氣吸精量播種機單體進行改進。

1) 對種子在導種管中運動進行分析,指出影響種子運動軌跡的主要因素:種盤轉速、排種器與導種管布置等,并簡要分析了各因素影響種子運動軌跡機理。

2) 利用EDEM軟件對種子在導種管中運動進行仿真,得到種子在導種管中的運動軌跡,并指出勻速作業時,株距的均勻性取決于相鄰種子在到導種管中的運動時間是否一致,種子射出導種管位置及角度是否一致,即株距的均勻性主要受種子運移系統及著地彈跳影響。

3) 根據對種子運動軌跡、運動速度夾角、運動入射角及反射角等數據分析,得出種子與導種管首次碰撞的理想入射角為4°~6.5°,碰撞后種子沿導種管滾滑下落。

4) 對優化單體后播種機進行仿真與田間試驗驗證,結果顯示種子運動軌跡為沿導種管壁下滑,并在導種管末端沿圓弧段切線方向射出,粒距合格指數達到90%以上,合格粒距變異系數小于30%,改進有效,播種機性能得到較大提升。