調隙式玉米脫粒裝置優化設計*

吾斯曼·吾木爾,沙塔爾·司馬義,克然木·熱合木吐力,祖麗皮亞·艾合買提

(1.新疆財經大學博士后流動站,烏魯木齊市,830012;2.新疆社會科學院農村發展研究所,烏魯木齊市,830011;3.新疆鄯善縣惠民農業研究咨詢服務站,新疆吐魯番市,838011)

0 引言

玉米是我國的重要糧食作物和經濟作物,在我國的種植面積不斷擴大。據統計,2021年,我國的玉米種植面積達到了43 320 khm2,并逐年遞增[1-2]。玉米的經濟收益在我國農業經濟中占有重要地位,機械化玉米農藝生產過程已成為必然趨勢,普及玉米的機械化生產是增加農民收益、加快農機推廣的重要手段。玉米機械化收獲分為玉米穗體收獲和籽粒收獲兩種。其中穗體收獲是用玉米收割機完成玉米穗體與秸稈的分離以及穗體的收集;玉米籽粒收獲是由脫粒裝置、清選裝置等完成籽粒與穗體的分離以及籽粒的收集[3],但是在現階段玉米脫粒機械中,仍存在籽粒脫凈率較低、破損率較大的問題[4]。因此,在玉米脫粒作業中改善脫粒裝置的脫粒性能,是增產增效的重要手段。

對改變脫粒間隙的研究國內外相對較多。例如,德國研制的lexion700系列聯合收割機中設有自動調節脫粒系統,可以針對收獲作物的條件自動調節脫粒間隙,降低裝備能耗和提高收獲率[5];美國研制的S660聯合收割機配備新型TriStream脫粒滾筒后,可以改變脫粒間隙,在保證收獲率的同時使脫粒更加柔和,降低破損率[6];Berkamp等[7]發明了一種裝載與聯合收獲機中的凹板篩,該裝置通過調節液壓缸活塞的伸縮,可調節脫粒間隙,使凹板篩上的壓力保持不變。在國內,調節脫粒間隙的研究方向也在逐步發展,例如,李耀明等[8-9]設計了一種由液壓缸在底部支撐凹板篩的脫粒裝置,可根據液壓缸的直線運動調節脫粒間隙;張成文[10]設計了一種凹板篩與液壓缸結合的裝置,凹板篩的一端與液壓缸鉸接,利用液壓系統對裝置進行監測,自動調節脫粒間隙。但目前的脫粒裝置仍存在間隙調節效果差、脫粒過程易堵塞等問題。因此,基于凹板篩部件,設計一種可以改變凹板篩直徑大小的機構,使脫粒滾筒與凹板篩直徑同心,以匹配不同作業參數的下的脫粒需求。

針對玉米脫粒過程中存在容易出現脫凈率低和籽粒易發生破損的問題,本文結合可調節脫粒間隙[11-14],設計了一種可調節式玉米脫粒裝置,進行相關試驗研究,在三元二次正交回歸試驗分析基礎上,建立響應面回歸方程,確定適用于當前玉米品種以及收獲時的物料條件下的最優參數組合,使玉米脫凈率和籽粒破損率達到最優結果,為玉米籽粒收獲提供參考依據。

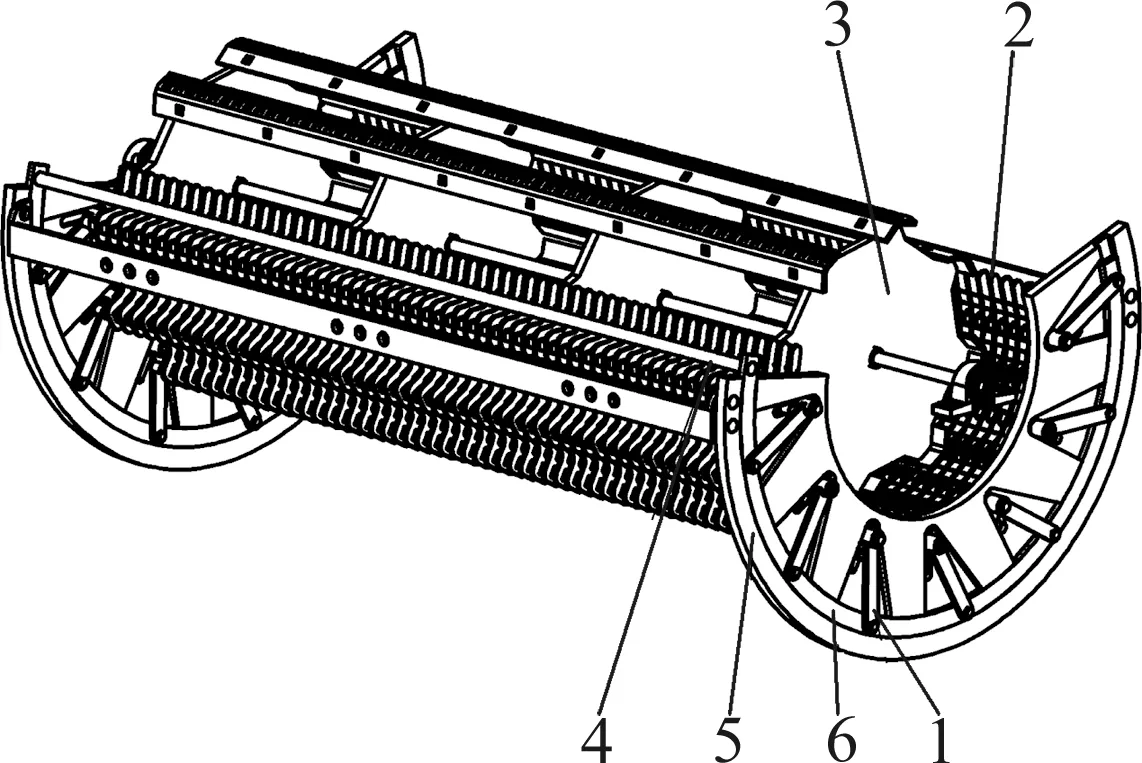

1 玉米脫粒裝置結構與工作原理

可調節式玉米脫粒裝置如圖1所示,其中,紋桿式脫粒滾筒與可調節式凹板篩在安裝時保證同心安裝并固定于機架。裝置的主要技術參數如表1所示。

圖1 可調節式玉米脫粒裝置整體結構

可調節式玉米脫粒裝置中由電機作為驅動系統,皮帶作為傳動系統、紋桿式脫粒滾筒與可調節式凹板篩作為脫粒執行系統。工作時,動力由電機提供,玉米由入料口進入,在脫粒滾筒轉動與凹板篩的作用下進行滾動翻轉、揉搓、擠壓,將玉米籽粒與穗體分離,通過液壓裝置可調節脫粒間隙,以滿足不同情況下的脫粒需求,最后將脫出的玉米籽粒導流收集,完成玉米脫粒過程。

2 關鍵部件設計

2.1 脫粒滾筒

脫粒滾筒的直徑大小對脫粒、分離裝置的通過能力有很大的影響,滾筒直徑過小易發生纏繞,滾筒直徑過大,增加了脫粒滾徐的消耗。根據前期預試驗且綜合考慮作業載荷、喂入量、生產率等因素,這里設計的滾筒的直徑為550 mm,紋桿高度為25 mm。故紋桿式脫粒滾筒的直徑為600 mm,計算公式如式(1)所示。

DZ=D1+2H

(1)

式中:DZ——紋桿式脫粒滾筒頂圓直徑,mm;

D1——滾筒直徑,mm;

H——紋桿高度,mm。

在脫粒作業中,脫粒滾筒上紋桿的線速度對玉米籽粒受到的揉搓力起到一定的作用。脫粒速度越大,籽粒的脫凈率越高,但也增加了脫粒功率,籽粒的破損率也隨之增加;反之,脫粒速度過小,無法保證玉米籽粒的脫凈率。因此,在滿足脫凈率的前提下,盡量選擇較低的脫粒速度,達到高脫凈率、低破損率、低功率消耗的目的。參考農業機械手冊大豆的脫粒速度為7.5~9.5 m/s,玉米的脫粒速度為10.5~17.5 m/s,以及根據前期對脫粒速度做的預試驗,在保證脫凈率的前提下,脫粒速度為6.5~9.5 m/s,根據式(2)可得出滾筒轉速為200~300 r/min。

(2)

式中:nZ——滾筒轉速,m/s;

vZ——脫粒滾筒頂部的線速度,m/s。

由于紋桿長度主要根據生產率決定,且本文研究目的是為變隙式玉米脫粒裝置中可調節脫粒間隙裝置設計提供參考依據,因此為了滿足玉米脫粒裝置的工作效率適應當下谷物類脫粒裝置的一般生產率,以及現有軸流式脫粒滾筒的工作長度一般為1~3 m,根據現有的脫粒試驗臺的結構尺寸,確定紋桿滾筒長度L為1 400 mm。脫粒裝置的喂入量計算如式(3)所示。

q≤Lq0

(3)

式中:q——脫粒裝置喂入量,kg/s;

q0——許用喂入量,kg/(s·m)。

由于聯合收獲機中脫粒裝置的許用喂入量為1.5~2.0 kg/(s·m)。因此,本文選取許用喂入量q0為1.5 kg/(s·m)。則求得喂入量q≤2.1 kg/s。

2.2 可調節式凹板篩

2.2.1 結構與工作原理

可調節式凹板篩主要是由篩板單元與直徑調節機構組成,如圖2所示。在篩板單元兩端分別安裝一個直徑調節機構,且篩板單元在直徑調節機構上呈圓周分布,兩者間采用固定連接。同步調節直徑調節機構可實現凹板篩直徑的可調。

圖2 直徑調節機構結構示意圖

篩板單元是由連接桿與多個篩片組成。直徑調節機構是由固定板、推動桿以及調節桿組成。推動桿安裝在固定板的外側滑動槽內,調節桿的一端與推動桿鉸接,調節桿的另有一端與穿過固定板孔槽的篩板單元中的連接桿鉸接。

工作時,液壓缸推動驅動桿,在驅動桿的作用下,推動桿在固定板上滑動,帶動調節桿沿徑向移動,篩板單元與調節桿的一端穿過固定板發成鍵連接后隨其發生徑向運動,使得凹板篩的直徑發生改變,如圖3所示。當運動到合適位置參數時,在液壓缸自鎖閥的作用下發生自鎖,保證凹板篩的穩定性。

在圖3中,R0為調節桿與推動桿鉸接處半徑,mm;R1min為初始時凹板篩半徑,mm;R1max為運動后凹板篩半徑,mm;α為調節桿轉動角度,rad;δ為可調間距,mm。

2.2.2 直徑調節機構的運動分析

直徑調節機構與7個調節桿鉸接,每個調節桿之間保持30°夾角,各調節桿運動方式相同,如圖4所示。A點鉸接與推動桿上,B點穿過固定板與篩板單元鍵連接,且在Y軸上移動。則A點坐標為

(4)

又因為A點滿足圓方程,則

xA2+yA2=R02

(5)

則將式(4)代入到式(5)中,得

(-Lsinα)2+[-(R2+Lcosα)]2=R02

(6)

壓力角α可變范圍為0°~40°,且正弦函數與余弦函數為單調函數。因此,根據前期對玉米物料的測定:登海8883號玉米的直徑在45 mm左右,含水率為30%左右。設計脫粒間隙可調節范圍δ為20~45 mm,根據脫粒滾筒的設計(脫粒滾筒半徑為300 mm),調節桿初始時的角度α1min為0°,則初始時凹板篩的半徑R1min為320 mm;調節調節桿角度α1max為40°時,調節桿調節后凹板篩的半徑R1max為345 mm。根據式(7),考慮結構中調節桿的強度、材料等問題,求出調節桿的長度L為150 mm,調節桿與推動桿鉸接處半徑R0為470 mm。

(7)

最后根據凹板篩可調節的間隙范圍a的公式可求得凹板篩最大調節的間隙值,即amax=25 mm;最終根據脫粒滾筒尺寸確定脫粒間隙的可調節范圍為20~45 mm,計算公式如式(8)所示。

(8)

3 性能試驗

3.1 試驗材料與設備

為驗證可調間隙玉米脫粒裝置的作業性能,試制了一臺物理樣機進行響應面試驗。試驗選用在我國北方地區廣泛種植的登海8883號玉米作為試驗對象。其基本物料特性參數如表2所示。

表2 物料基本參數

試驗中主要使用設備儀器為:三相異步電動機、量程為0~100 g、精度為0.001 g的JM電子計數天平、靈敏度為0.01 N/m,量程為0~500 N/m,轉速為0~4 000 rad/min的扭矩儀、裝樣塑料袋、小掃把、簸箕、圓篩等。

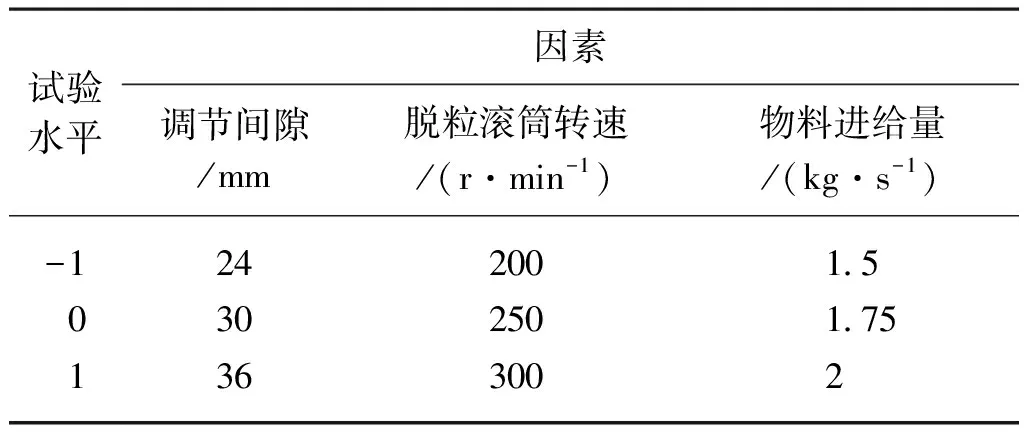

3.2 試驗設計與方法

根據前期預試驗結果選取該裝置的調節間隙、脫粒滾筒轉速以及物料進給量作為試驗因素,試驗水平如表3所示。

表3 試驗因素及水平

試驗中各項性能指標根據國家標準GB/T 5982—2017《脫粒機試驗方法》[15],每組試驗進行3次,分別以3次試驗值的平均值為試驗結果。選取脫凈率Y1與籽粒破損率Y2作為評價指標,計算公式如式(9)、式(10)所示。

(9)

式中:Y1——脫凈率,%;

mW——已脫籽粒重,g;

m——籽粒總重量,g。

(10)

式中:Y2——破損率,%;

mp——破損籽粒重,g。

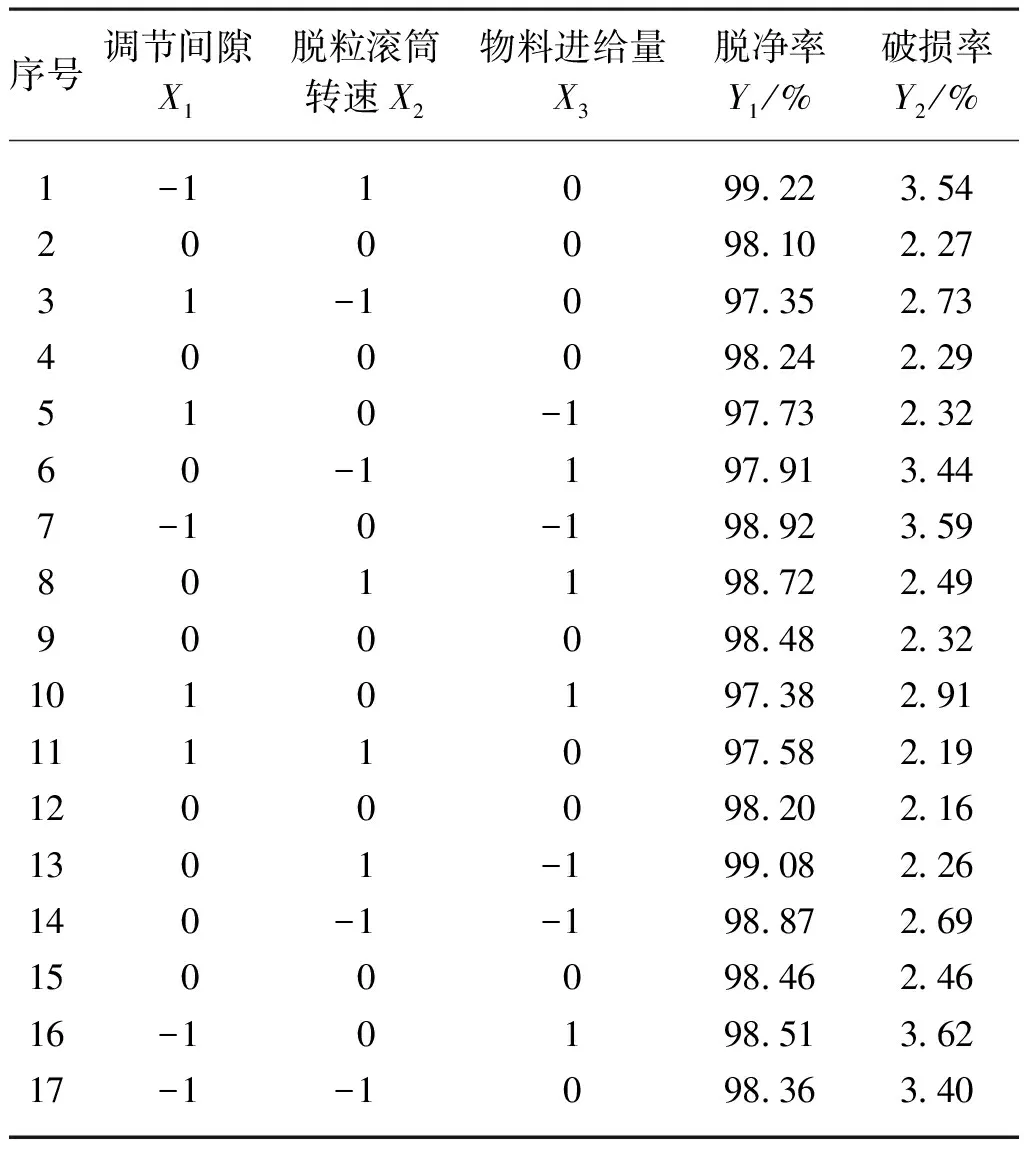

3.3 試驗結果與分析

依照Design-Expert軟件里Box-Benhnken中心組合設計理論能用較少的試驗次數進行全方位的分析研究。選定玉米脫粒裝置的調節間隙、脫粒滾筒轉速、物料進給量作為影響因子,以脫凈率和破損率作為響應值,采用三元二次回歸正交試驗方案進行響應面試驗研究。正交試驗方案和結果如表4所示,X1、X2、X3為編碼值。根據表4試驗結果顯示,該裝置的脫凈率為97.35%~99.22%,破損率為2.16%~3.62%。

表4 試驗方案與結果

3.4 回歸模型建立與顯著性檢驗

根據正交試驗方案與所得結果,通過Design-Expert8.0.6軟件對所得數據進行多元回歸擬合的分析,建立玉米籽粒的脫凈率和籽粒的破損率對可調節式玉米脫粒裝置的調節間隙、脫粒滾筒轉速、物料進給量3個因素空間內的二次響應面回歸模型,回歸方程如式(11)、式(12)所示。

y1=98.30-0.62A+0.26B-0.26C-

0.16AB+0.015AC+0.15BC-

0.34A2+0.17B2+0.18C2

(11)

y2=2.30-0.50A-0.22B+0.20C-

0.17AB+0.14AC-0.13BC+

0.53A2+0.14B2+0.28C2

(12)

對式(11)和式(12)分別進行方差分析,分析結果如表5、表6所示。

表5 玉米脫凈率方差分析

表6 玉米破損率方差分析

響應面模型中的玉米籽粒脫凈率與籽粒破損率模型的P值分別為0.000 2、0.000 3(P<0.01),該結果表明脫凈率和破損率的二次響應面回歸模型極為顯著;失擬項P分別為0.628 7、0.110 7(P>0.05),表明模型擬合程度較高;回歸模型的決定系數R2分別為0.968 5、0.962 5,表明有96.25%以上的評價指標可以由上述的模型進行解釋。綜上所述,該回歸模型能夠實現試驗指標的預測及參數的控制,并且裝置的作業參數可以根據此模型進行優化。

對于玉米凈率的響應面回歸模型中有4個回歸模型項A、B、C、A2對模型影響極為顯著(P<0.01),有1個回歸項C2對模型的影響較為顯著(P<0.05),有4個回歸項AB、AC、BC、B2對該模型影響為不顯著(P>0.05)。對于籽粒破損率的響應面回歸模型中有4個回歸模型項A、B、A2、C2對模型影響極為顯著(P<0.01),有1個回歸項C對模型的影響較為顯著(P<0.05),有4個回歸項AB、AC、BC、B2對該模型表現為不顯著(P>0.05)。

將表現為不顯著的回歸項進行去除,得到優化后的響應面回歸方程如式(13)、式(14)所示。分析優化后的回歸模型,根據模型y1、y2的P值均小于0.000 1、模型y1、y2的失擬項P值分別為0.283 3、0.053 5,得出優化后的模型可靠。

y1=98.37-0.62A+0.26B-0.26C-

0.33A2+0.19C2

(13)

y2=2.36-0.50A-0.22B+0.20C+

0.53A2+0.29C2

(14)

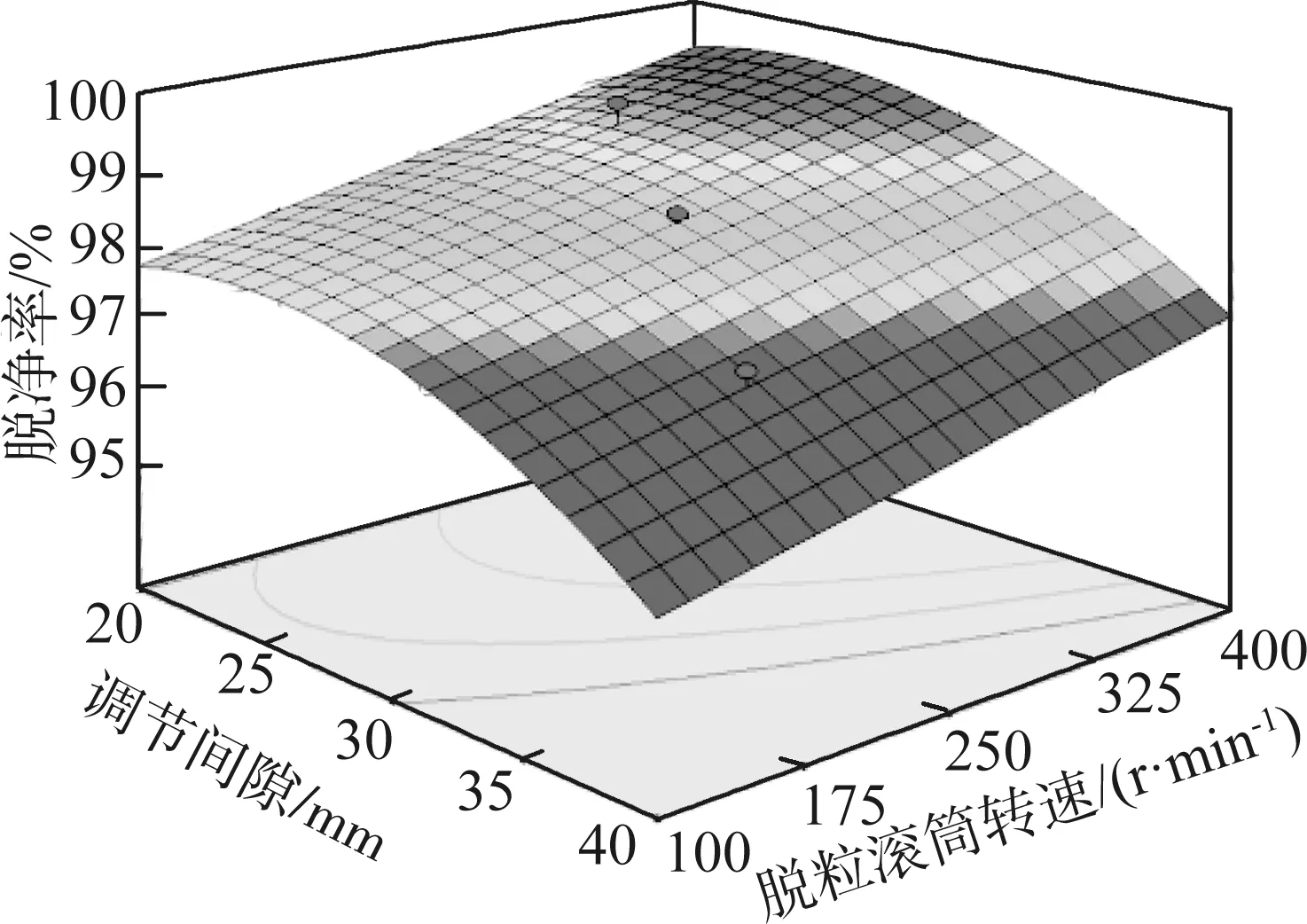

根據回歸方程的分析結果,通過Design-Expert軟件繪制3D-surface響應面,調節間隙、脫粒滾筒轉速、物料進給量對玉米的脫凈率和籽粒破損率的影響,如圖5所示。

(a) Y1=f(X1,X2,1.75)

根據上述試驗結果分析得出,3個因素對玉米脫凈率和籽粒破損率的影響順序為:調節間隙>脫粒滾筒轉速>物料進給量。即當脫粒間隙越小確保能夠更多地將玉米穗體與籽粒分離,提高玉米的脫凈率;滾筒轉速越高,在滾筒外形尺寸不變的情況下,脫粒元件的線速度越大,對玉米的沖擊隨之增加,對籽粒的分離有明顯效果,但同時對籽粒的沖擊強度也會增加,導致籽粒發生破損;喂入量越大,易在脫粒作業區內發生籽粒堆積與重疊,導致玉米籽粒的脫凈率下降,影響整個裝置的作業性能。

3.5 參數優化與試驗驗證

為進一步提高玉米脫粒過程中的脫凈率、降低破損率,通過Design-Expert軟件中數據分析功能,對所建立的三元二次回歸正交試驗進行參數優化。根據上述的響應面回歸方程進行分析以及對影響因素進行優化得出最佳因素水平組合,并對影響因素的最優參數進行元整化,即調節間隙為29.84 mm、脫粒滾筒轉速為299.79 r/min、物料進給量為1.54 kg/s,在最優參數組合下獲得玉米脫凈率和籽粒破損率的預測值分別為99.07%、2.23%。

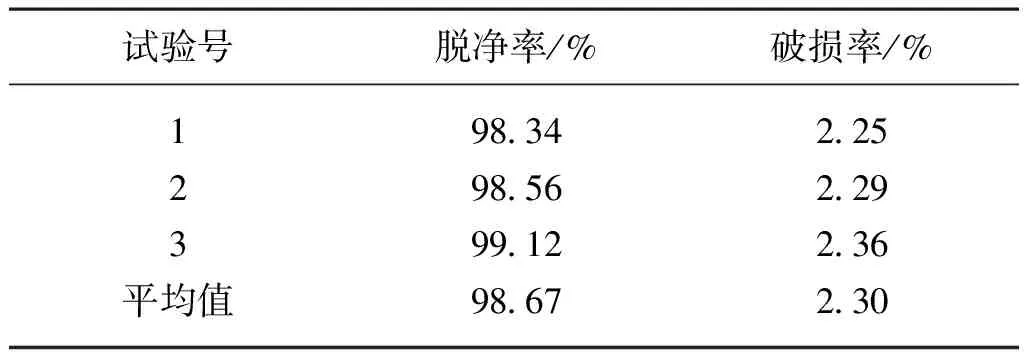

為了驗證優化結果的準確性與可靠性,對最優組合參數進行重復驗證性試驗,按照前述的試驗方法進行試驗,結果取平均值,考慮裝置在試驗中的可操作性將印象因素的最優參數進行元整化,即調節間隙為30 mm、脫粒滾筒轉速為300 r/min、物料進給量為1.5 kg/s,試驗結果如表7所示。

表7 試驗驗證值

根據試驗驗證結果可知,玉米籽粒脫凈率在98%以上,籽粒破損率低于2.40%,且平均脫凈率和籽粒破損率分別為98.67%、2.34%,與理論值預測值的相對誤差絕對值均小于4%,證明參數優化方法的結果可靠。

4 結論

1) 針對當前玉米籽粒機械存在的脫凈率低、籽粒破損大等問題,優化設計一種調隙式玉米脫粒裝置,介紹其結構與工作原理,對間隙調節機構進行運動分析,確保該裝置滿足玉米脫粒作業要求。

2) 以登海8883號玉米品種為脫粒對象,對調隙式玉米脫粒裝置參數進行優化設計,通過理論分析和計算確定了脫粒滾筒直徑為550 mm,紋桿高度為25 mm,外滾筒直徑為600 mm,紋桿長度為1 400 mm,調節桿長度為150 mm,調節桿與推動桿鉸接處半徑為470 mm。

3) 根據試制的可調節式脫粒裝置的樣機,以調節間隙、脫粒滾筒轉速以及物料進給量為影響因子,以玉米籽粒脫凈率和籽粒破損率為性能指標,進行正交試驗。試驗結果表明:調節間隙與脫粒滾筒轉速對試驗指標的影響為極顯著,物料進給量為顯著;影響順序為調節間隙>脫粒滾筒轉速>物料進給量。通過優化分析與試驗驗證,獲得了最佳參數組合:調節間隙為30 mm、脫粒滾筒轉速為300 r/min、物料進給量為1.5 kg/s,在該作業參數條件下玉米的脫凈率為98.67%,籽粒破損率為2.3%,試驗與理論優化值的誤差均小于4%,且滿足國家及相關標準對脫粒裝置的作業要求。