基于多工況的畜禽運輸車車廂骨架優化設計*

黃大偉,郭成榮,傅愛軍,田永康,龔運息

(1.廣西科技大學機械與汽車工程學院,廣西柳州,545006;2.中國重汽集團柳州運力專用汽車有限公司,廣西柳州,545112)

0 引言

我國作為一個農業大國,對于畜禽產品有著極大的需求。因此,畜禽運輸車有著比較大的市場。新中國成立初期,我國公路運輸不發達,于是長途運輸畜禽主要還是依賴鐵路運輸。20世紀80年代,J5、J6車型才逐漸具備了長途運輸大型家畜的能力。我國在此之后的畜牧運輸車車廂主要為欄板式、倉柵式畜禽運輸車[1]。鄭清晨等[2]設計的客車型畜禽運輸車,整車突破了以往的貨車布置形式,首次采用客車結構進行畜禽運輸。現階段我國的畜禽車設計也在不斷進步,為了防止豬疫,采用了全封閉式車廂進行運輸,同時車內也有換氣、喂食、排便等配置。

當今世界能源緊缺,油價快速飛漲,汽車每減重12%就可以減少7.2%左右的燃油消耗[3]。因此近些年來,對汽車的輕量化研究愈發火熱。貨箱作為卡車的主要承載部件,對燃油經濟性起著很重要的作用[4-5]。劉釗等[6]通過對自卸車車廂的靜態工況和動態工況分析,對其進行了優化設計,實現了23.72%的減重率;王金剛等[7]通過對翼開啟式車廂骨架的有限元分析,對鋁合金式車廂骨架進行了強度和模態分析,根據分析結果對車廂骨架進行輕量化設計。李中凱等[8]對礦用卡車貨廂進行了勻速行駛和舉升卸貨兩種工況的分析,優化設計中選用超丁拉立方抽樣得到樣本點,選擇RBF(徑向基函數)擬合出函數模型,在使用NSGA-2(非支配排序遺傳算法)進行迭代計算,從帕雷托解集中獲得了多目標優化結果,在對目標方案進行工況驗證。材料的選取在輕量化中也承擔了很重要的角色,例如使用高強度鋼板對普通鋼板的替換,對普通鋼材使用鋁合金,鎂合金、碳纖維等材料進行替換等[9-10]。

本文以8×4畜禽運輸車車廂骨架為研究對象,利用HyperMesh軟件建立某畜禽運輸車車廂骨架的有限元模型,在其滿載狀態下,車廂主體在垂向、轉向、制動3種工況下進行分析。

1 畜禽車車廂簡介

本文研究的8×4畜禽車是運輸豬、羊等中小型家畜。車廂主要材質為鋁合金,長為9 192 mm,寬為2 553 mm,高為2 642 mm,分為3層,中間通過24扇隔門進行分欄,一共12欄。車廂與副車架進行連接,再通過U型螺栓與主車架相連。通過UG建立車廂的三維模型,如圖1所示。

圖1 車廂系統三維數模

車廂包括三層地板、左右側板、頂蓋、可升降頂蓋、空調艙、外骨架、升降尾門、內部隔門、內骨架及相關蒙皮附件。

2 畜禽車模型的處理

2.1 建立模型

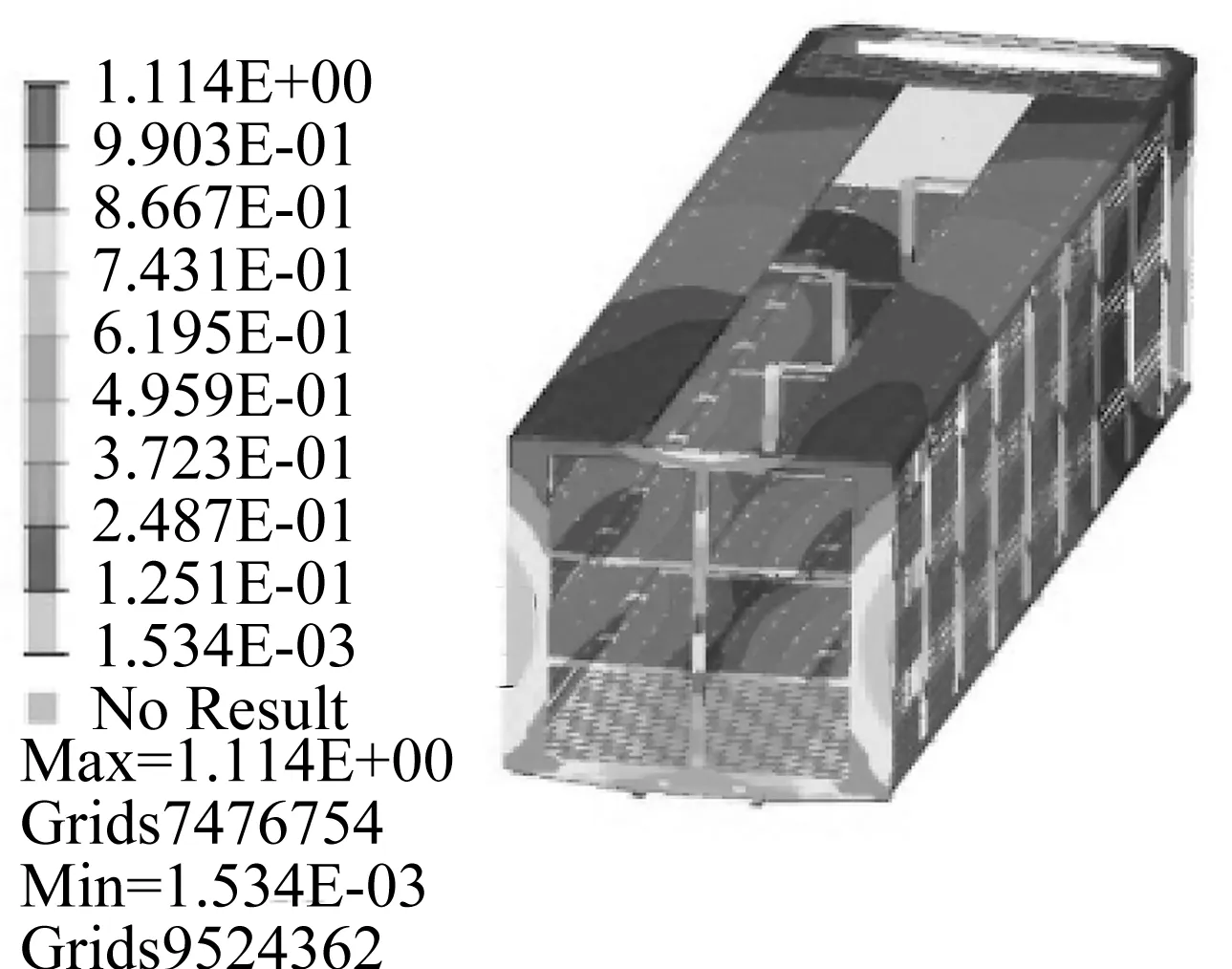

在HyperMesh中建立車廂的有限元模型如圖1所示。設置OptiStruct求解器,畜禽載重與可升降頂蓋、內部隔門、升降尾門等相關附件使用質量單元MASS代替,忽略影響貨箱骨架的一些蒙皮。依據企業設計與工藝要求,對整體車廂的焊接與螺栓的剛性連接采用RBE2剛性單元代替。螺栓孔需要用washer處理,劃分完網格單元后檢查網格質量。中間支柱與地板之間的連接也使用RBE2剛性單元模擬連接[11],車廂骨架有限元模型如圖2所示,采用四邊形和三角形混合網格單元進行劃分,雖然網格越精細,對于有限元模擬越準確,但考慮到計算機性能和計算量,本次設置網格單元尺寸為10~20 mm,整個車廂骨架的結點數量為1 218 059個,網格單元數量為1 293 658個。

2.2 設定材料參數

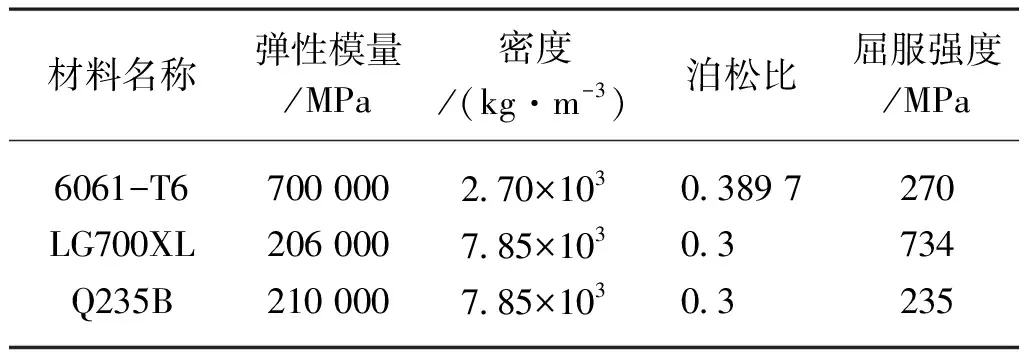

車廂主體為6061-T6鋁合金型材焊接而成,副車架橫梁和縱梁為LG700XL,中間支柱為Q235B,車廂的主要材料屬性如表1所示。

表1 車廂主要材料屬性

3 畜禽車工況分析

3.1 約束條件

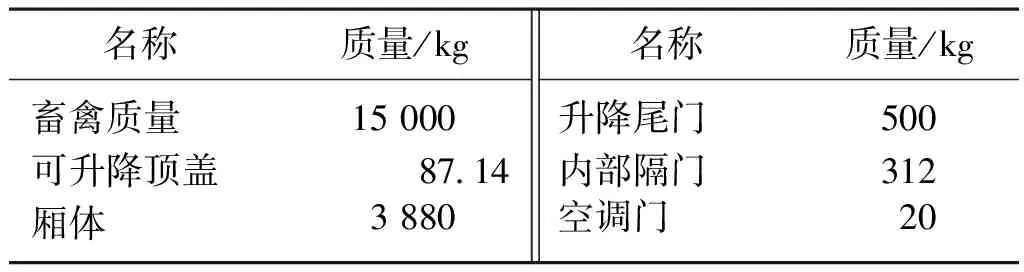

車廂與副車架的聯接形式為第一層地板下的螺栓連接,副車架與底盤縱梁之間通過U形螺栓固聯在一起。因為車架的變形量比較小,在設置約束時除了螺栓處的x,y,z三個方向的平動與轉動的自由度,還需約束通過U形螺栓連接的副車架縱梁底部與底盤接觸區域的結點,約束其三個平動方向自由度。并根據靜力等效原則對貨廂的相關質量進行替代,畜禽質量(每層可以裝45~50頭100 kg的豬,一共15 000 kg)、內部隔門、可升降頂蓋、空調門、可升降尾門,忽略蒙皮等附件質量,明細如表2所示。

表2 相關質量明細

3.2 三種代表工況分析

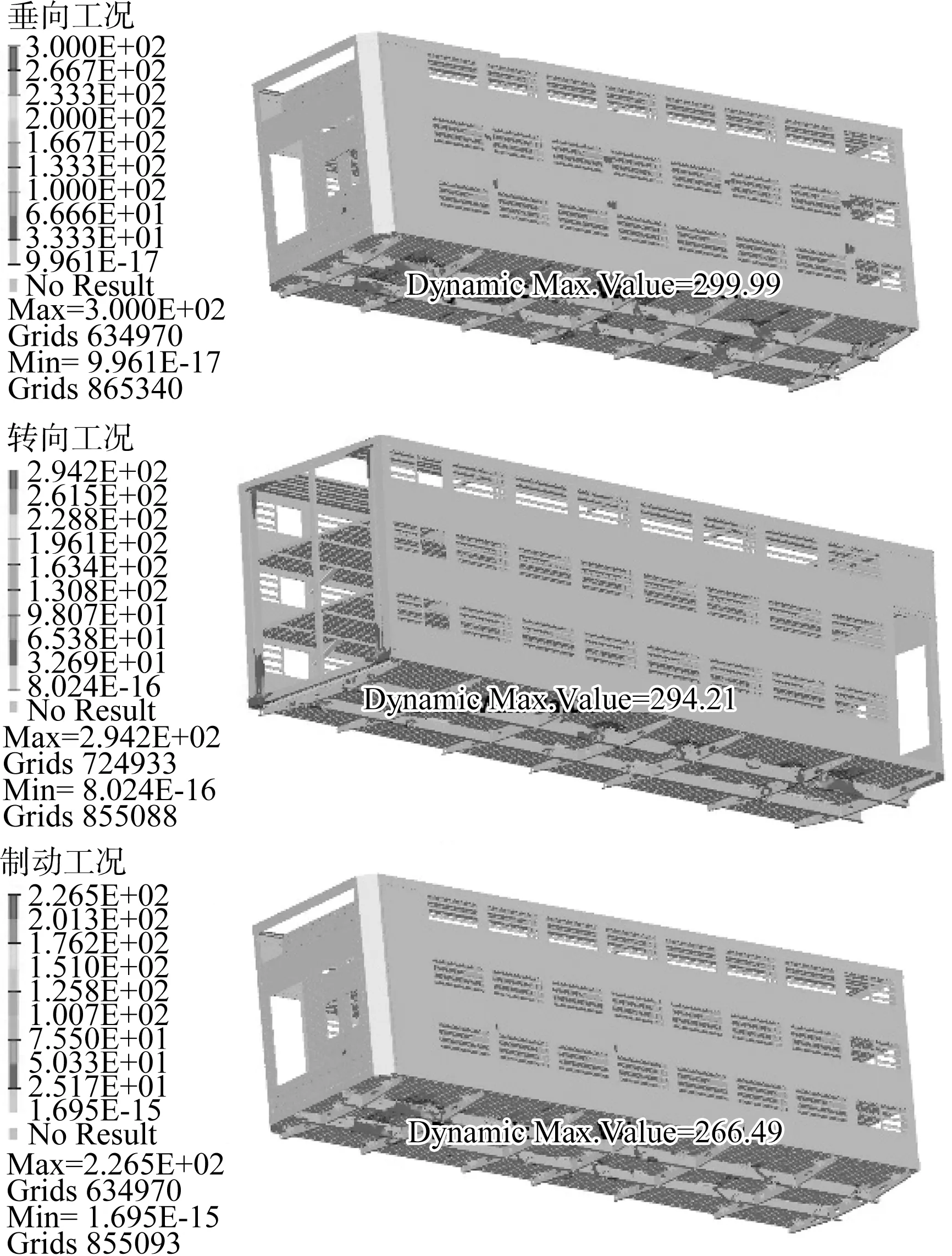

對于畜禽運輸車的車廂,選取了垂向、轉向、制動三種代表靜力學工況進行分析。

垂向工況為滿載下考慮路面不平度激勵,動載系數取2,故施加垂向2 g的重力加速度,約束為U形螺栓孔的6個自由度和副車架縱梁底部與底盤接觸區域結點的三個平動方向自由度;轉向工況為垂向1 g重力加速度,側向0.4 g的加速度,約束條件和垂向工況相同;制動工況為垂向1 g重力加速度,縱向為0.7 g的制動加速度,約束條件與垂向工況一致[12-13]。

通過Hyperview可以得出3種工況下的仿真結果,如圖3所示,由于焊縫出的應力集中,查得在這些工況下,最大應力位于垂向工況時副車架的第二根橫梁與縱梁連接處,應力為299.99 MPa,安全系數為2.43。整個車廂上裝主體的應力都比較小,大部分區域都在100 MPa以下。最大位移出現在轉向工況,大小為3.61 mm。

(a) 三種工況下的應力云圖

綜上,第一層地板、左右側板、頂蓋、二三層地板、空調倉、內骨架等區域剛強度富余比較大,具有一定的輕量化空間。

4 畜禽車模態分析

4.1 模態分析相關理論

對于n自由度比例阻尼,系統的運動微分方程[14]

(1)

式中:M0——系統質量矩陣;

δ0——系統位移向量;

C0——系統阻尼矩陣;

K0——系統剛度矩陣。

4.2 自由模態分析

了解畜禽車車廂的固有頻率及振動形式是否合理,為結構動態特性的評價提供參考。通過將車廂固有頻率與路面激勵、發動機激勵的對比,可以判斷結構是否存在共振,分析共振對整體噪聲產生的影響[15]。本車型發動機為6缸4沖程發動機,怠速轉速為700 r/min,發動機激勵頻率計算如式(1)所示。

(2)

式中:f——激勵頻率;

m——發動機轉速;

s——氣缸數;

S——發動機沖程數。

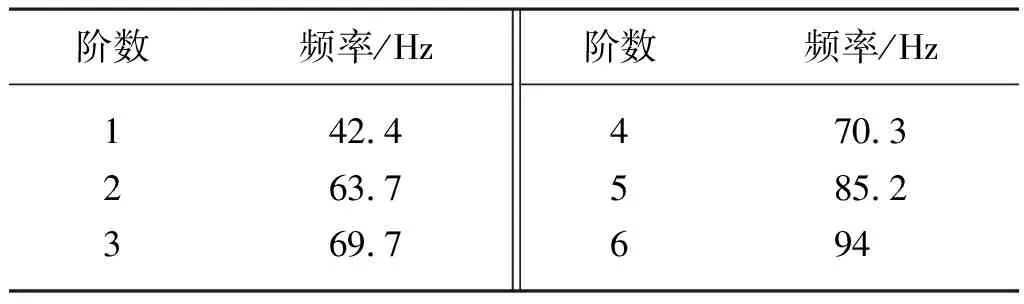

得出本車型發動機激勵頻率為35 Hz。經過Hyperview后處理并觀察,得出車廂自由模態的分析結果如表3所示。

表3 車廂自由模態的分析結果

從表3與圖4中可以看出,本車廂固有頻率都不在上述頻率區間內,不會發生共振現象,即不會發生地板彎曲模態和廂體扭轉模態。

(a) 車廂一階扭轉模態

5 畜禽車車廂骨架靈敏度分析與尺寸優化

5.1 靈敏度分析

靈敏度分析是目前比較常見的工程分析手段,通常通過此分析可以快速找出對原結構性能影響最大的一些設計變量,特別是在零件多且復雜的一些模型中,可以快速查找并篩選出對性能影響最大的一些零件,并有針對性地對其進行優化,提升優化效率[16]。

畜禽運輸車的車廂是通過多數的鋁合金型材、方管等焊接而成的具有三層地板結構的復雜空間結構,對車廂的頂蓋、空調倉、內部主體、地板、副車架等進行優化,相應結構組成的厚度參數就會很龐大。于是通過對車廂93個部件厚度屬性為設計變量進行靈敏度分析,篩選出優化設計的變量。在OptiStruct軟件中,本文以質量最小為優化目標,一階扭轉模態、轉向工況最大位移為約束條件。在保證車廂的主體骨架的綜合性能要求下,可以同時滿足車廂的性能需求,并能更好的篩選出靈敏度大的部件,本文引入相對靈敏度分析[17-18],即模態的相對靈敏度為一階扭轉模態靈敏度與質量靈敏度的比值,轉向工況最大位移的相對靈敏度為轉向工況最大位移靈敏度與質量靈敏度的比值。

SMm=|SM/Sm|

(3)

STm=|ST/Sm|

(4)

式中:SM——一階扭轉模態靈敏度;

ST——轉向工況最大位移相對靈敏度絕對值;

Sm——質量靈敏度;

SMm——一階扭轉模態的相對靈敏度;

STm——轉向工況最大位移的相對靈敏度。

SMm、STm的大小表示著一階扭轉模態和轉向工況對車廂性能的影響,SMm、STm的值越大,說明部件的厚度對它們各自的性能影響越大。為了看上去更加直觀,將分析數據描繪成直方圖,如圖5、圖6所示。

圖5 一階扭轉模態相對靈敏度絕對值

圖6 轉向工況最大位移相對靈敏度絕對值

通過對比SMm、STm數據,剔除了93個設計變量中的1,6,47,50,51,52這6個設計變量。

5.2 尺寸優化

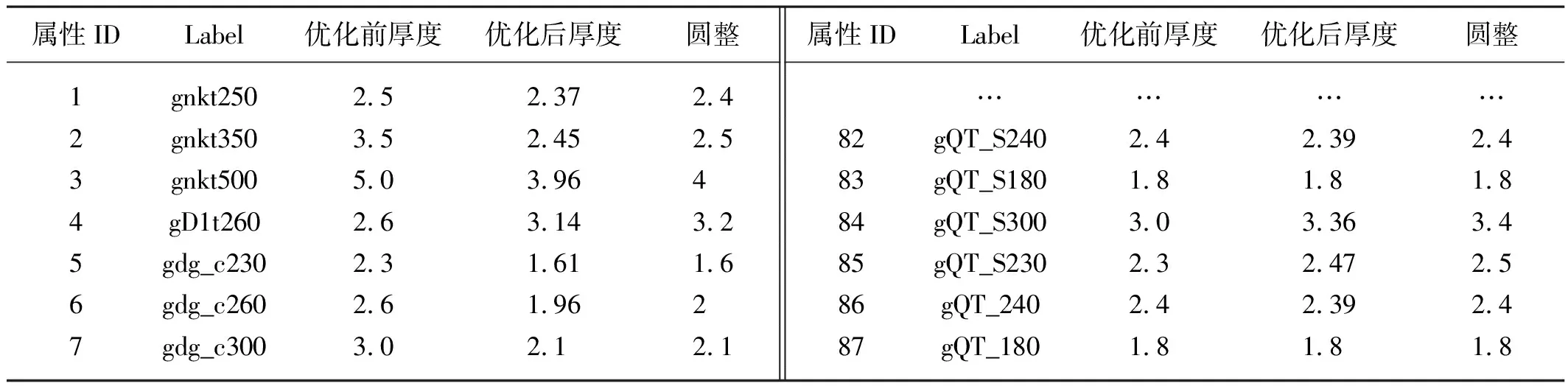

對上述通過靈敏度分析得出的87部件以厚度為設計變量,質量最小為目標,應力和位移為響應,進行尺寸優化。

尺寸優化的數學模型[19]

(5)

(6)

式中:xi——設計變量,i=1,2,3,…,87;

ximax、ximin——第i個設計變量上限值和下限值,本文為原設計變量厚度值的±30%;

MASS——畜禽車廂體質量;

maxDISPLACEMENT——轉向工況下的最大位移;

maxSTRESS——3種工況下的最大應力大小;

Qimax——各設計變量對應屬性的屈服強度。

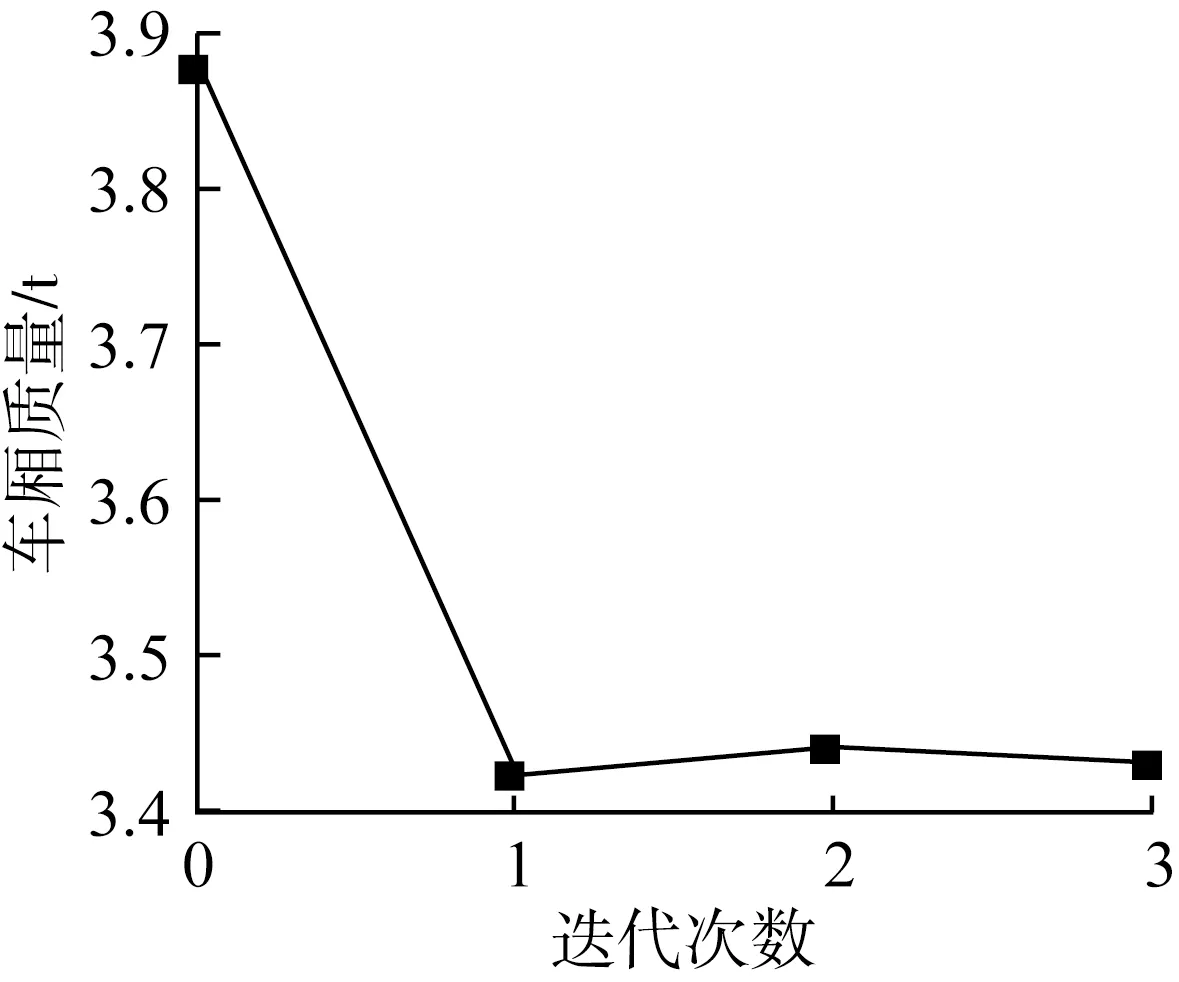

如圖7所示,經過3次迭代后得出車廂質量3.408 t,經過圓整后的新的車廂質量為3.432 t,對其再次進行工況分析和模態分析,得出了強度,位移以及模態的變化。尺寸優化的結果如表4所示,由于設計變量太多,故省略一部分優化結果。

表4 車廂主體部件尺寸優化

圖7 車廂質量優化迭代過程

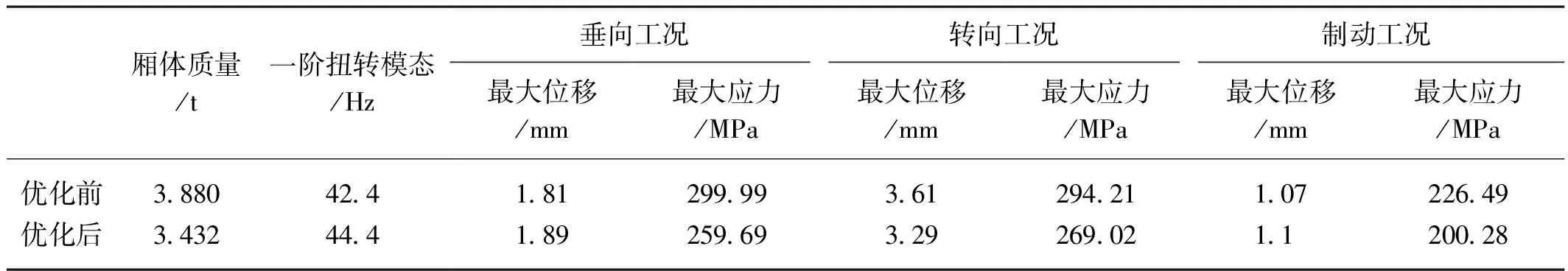

對優化后的車廂再次進行三種工況和模態分析驗證,并比較優化前后車廂的質量及相關分析結果。如表5所示。通過對比得出,扭轉模態和強度均得到了提升,車廂質量減重448 kg,減重率達11.5%。

表5 車廂優化前后質量及相關分析結果對比

6 結論

1) 建立畜禽運輸車的車廂骨架,先將三維模型導入到有限元軟件HyperMesh中,通過模型簡化,抽取中面,劃分網格,添加連接,賦予材料,添加約束和施加載荷,再分別對其進行了垂向、轉向、制動三種工況分析得出車廂骨架的大部分剛度和強度都過盈。

2) 對其進行了模態分析,由分析結果可以看出車廂的危險振型一階扭轉模態和一階彎曲模態的頻率均避開了發動機怠速時的激勵頻率和路面激勵頻率。

3) 車廂進行靈敏度分析,通過相對靈敏度的值,挑選出對車廂一階扭轉模態和轉向工況最大位移影響小的部件,基于多種工況對車廂性能影響小的部件進行尺寸優化,最終在保證車廂的性能安全下,畜禽車廂減重了448 kg,減重率達11.5%。對于批量生產,降低了企業的生產成本,并提升了畜禽運輸車的燃油經濟性。