水浸攪拌摩擦焊鋁/鎂接頭腐蝕行為研究

黃體方 王藝霏 陳思浩 李峻臣 萬 龍,3 孟祥晨,3 謝聿銘,3 黃永憲,3

(1.先進焊接與連接國家重點實驗室,哈爾濱工業大學,哈爾濱 150001;2.上海航天精密機械研究所,上海 201600;3.鄭州研究院,哈爾濱工業大學,鄭州 450046)

1 引言

鋁合金和鎂合金因其密度低、比強度高的優點,在航空航天、軌道交通和3C電子領域的應用愈加廣泛,其中鋁、鎂復合結構的需求也隨之增加。鋁合金與鎂合金焊接面臨的最大挑戰是兩者會生成脆性的金屬間化合物(Intermetallic Compound,IMC),導致表面成形困難,且強度較低。攪拌摩擦焊(Friction Stir Welding,FSW)作為一種固相連接方法,是克服這些難點,實現鋁、鎂合金高強連接的最有潛力的方法。水浸攪拌摩擦焊(Submerged Friction Stir Welding,SFSW)作為一種衍生技術,相比于傳統攪拌摩擦焊方法,焊接過程峰值溫度更低,高溫停留時間明顯縮短,應用于鋁合金與鎂合金異質接頭的焊接,更易得到高強度的接頭[1,2]。鋁/鎂復合結構的實際應用中會接觸到多種腐蝕介質,目前對其異質接頭腐蝕行為的研究還較少,也需要得到進一步的研究。

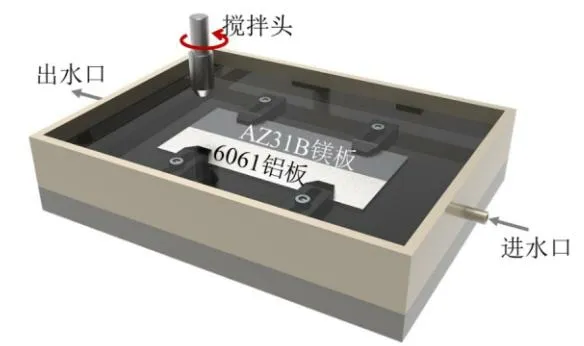

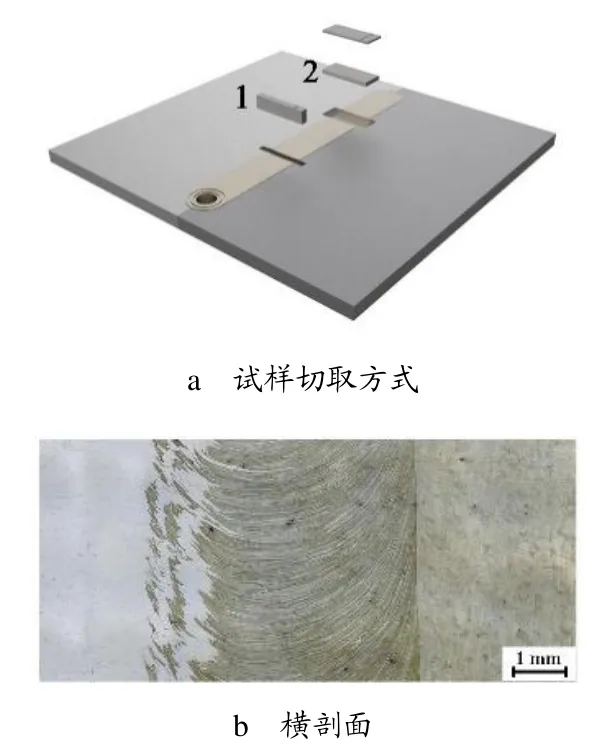

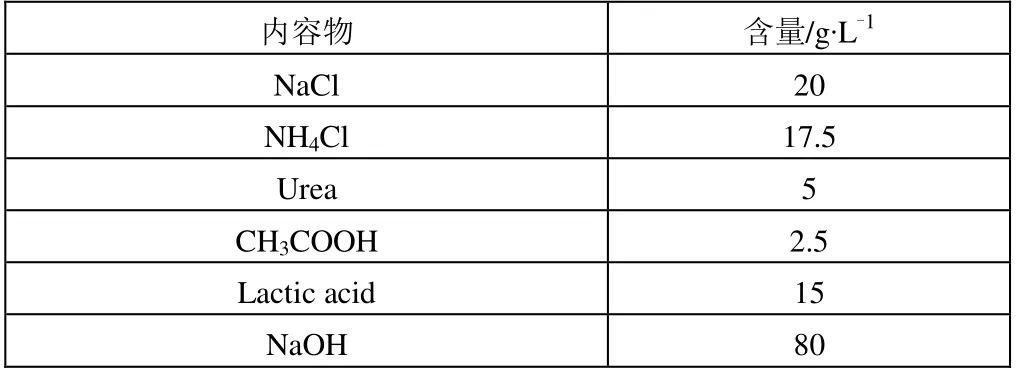

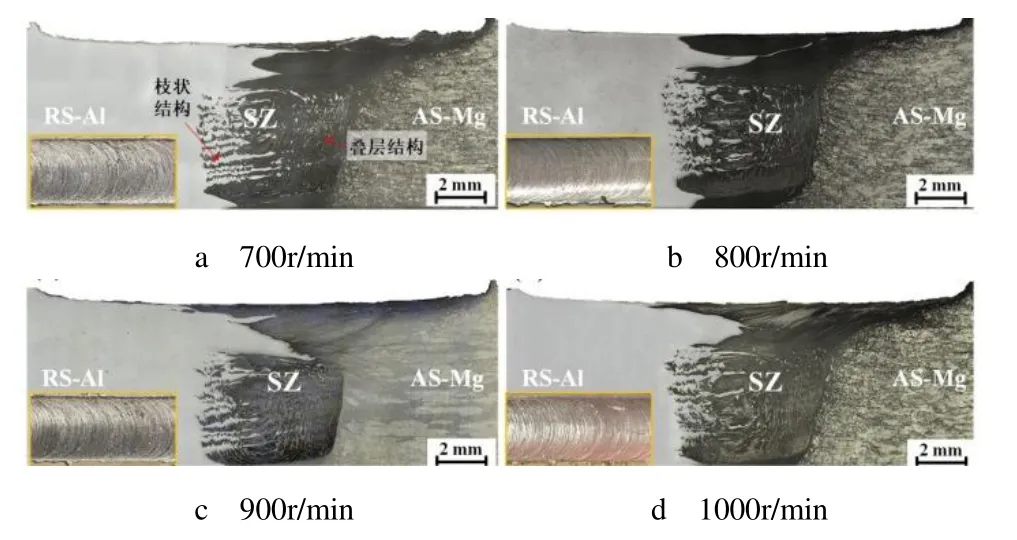

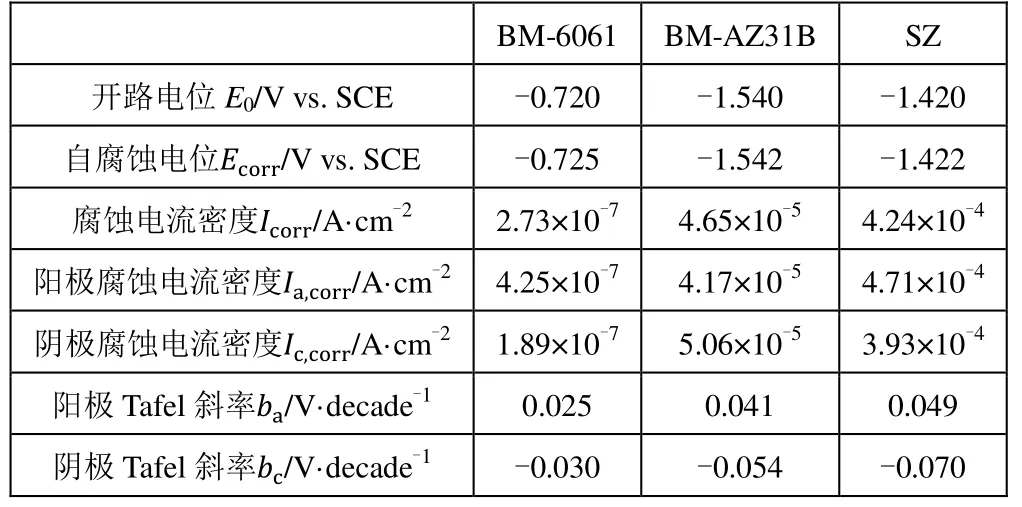

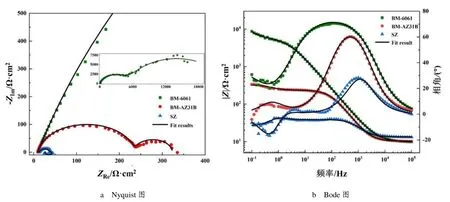

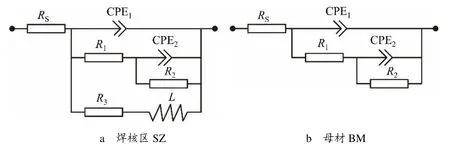

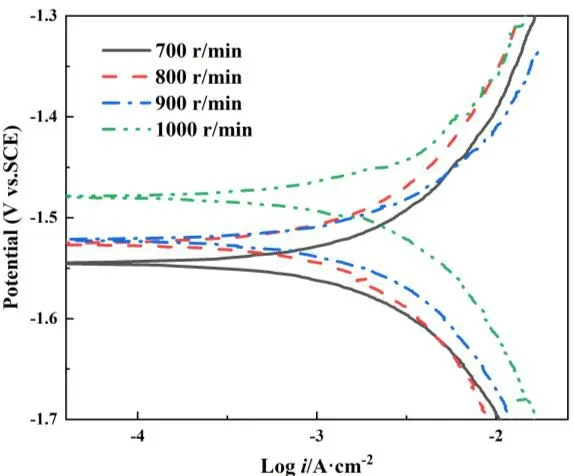

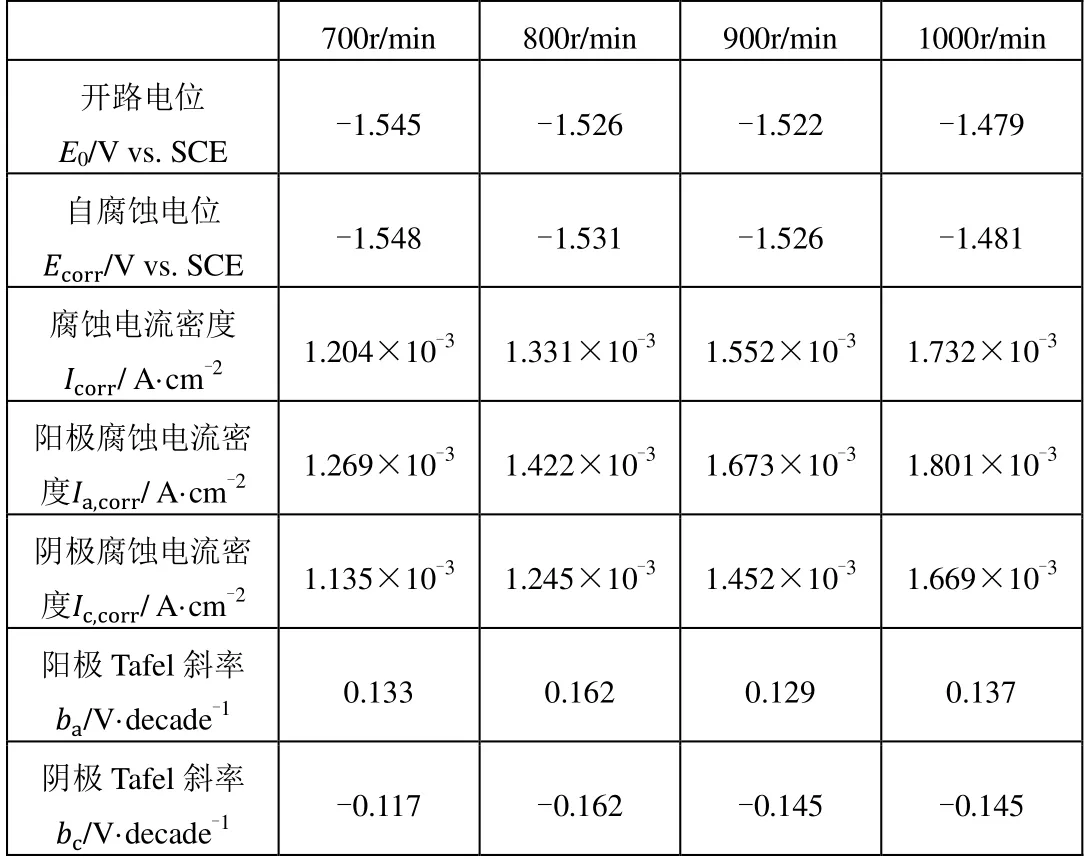

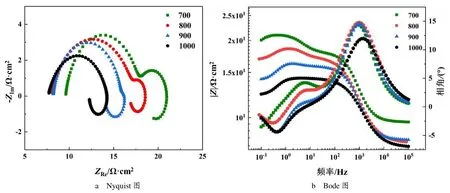

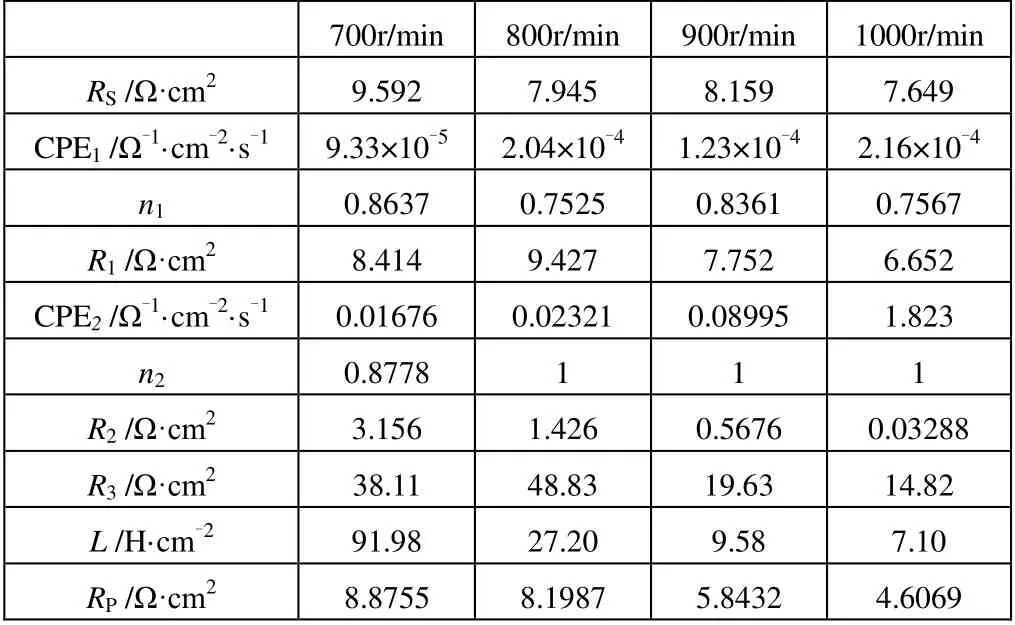

異種金屬FSW得到的接頭由于攪拌針的劇烈攪拌作用使鋁、鎂兩種金屬發生充分的混合,異種金屬之間的腐蝕電位差不同,會形成大量局部腐蝕微電池[3]。Jayaraj等人[4]以不同濃度的NaCl溶液作為腐蝕液,對AZ31B鎂合金和AA6061鋁合金的FSW接頭的耐腐蝕性能進行分析,發現攪拌區中由于兩種金屬的混合會導致此區域耐腐蝕性能變差;接頭攪拌區的腐蝕速率在酸性介質中高于堿性和中性介質,Cl-濃度的增加加快了腐蝕速率;在pH值小于或等于7的溶液中,沒有產生鈍化膜,因為Mg(OH)2在這種條件下不穩定,pH值大于7有利于Mg(OH)2的形成,從而提高接頭的耐腐蝕性能。Zheng等人[5]對添加Zr夾層的6061鋁合金和AZ31鎂合金FSW接頭進行腐蝕行為研究,發現各位置的腐蝕速率排序為Al 試驗所采用材料為6mm 厚的6061-T6鋁合金和AZ31B 鎂合金長方形板材,尺寸為150mm×60mm,水浸攪拌摩擦焊鋁/鎂異質接頭的示意圖如圖1所示。水槽與制冷機和水泵相連,使水槽內的水保持在設定溫度。鎂板置于前進側(Advancing side,AS),鋁板置于后退側(Retreating side,RS)。采用轉速 700 ~1000r/min,焊速70mm/min,攪拌頭偏向前進側1.1mm,軸肩壓入深度0.3mm。攪拌頭軸肩采用內凹及同心環的結構,提高軸肩對材料的包容和帶動作用,直徑為15mm。攪拌針形狀為錐狀,且針上有螺紋和三個銑平面,以提高攪拌針的動/靜體積比,提高對材料的攪拌作用,攪拌針針尖直徑為2.0mm。攪拌頭材料采用強度和韌性綜合性能較好的H13 鋼。 圖1 水浸鋁/鎂攪拌摩擦焊示意圖 腐蝕試樣以兩種方式進行切取。一種如圖2a 中1所示,沿垂直于焊接方向切取橫截面。另一種如圖2a中2所示,先銑去焊縫表面1mm 厚的材料,接著平行于工件表面進行橫剖,得到的橫剖面如圖2b所示。由于實際工程應用中,對焊縫表面進行銑削加工再進行后續的表面處理工序,對焊縫橫剖面進行腐蝕測試更具有實際意義。 圖2 腐蝕試樣示意圖 選擇將29.22g NaCl 和14.20g Na2SO4溶解于1L去離子水中制得的含0.5M NaCl 和0.1M Na2SO4的溶液作為腐蝕液,對6061 鋁合金母材(BM-6061)、AZ31B鎂合金母材(BM-AZ31B)、焊核區(Stir zone,SZ)三者的耐腐蝕性進行測試。同時根據ISO 3160-2 制備人工汗液,進行不同主軸轉速下的接頭橫剖面耐腐蝕性能測試,人工汗液的具體組分配比如表1所示,通過80g/L 的氫氧化鈉將溶液調整至pH=4.7±0.1。 表1 人工汗液各組分配比 主軸轉速分別為700r/min、800r/min、900r/min 和1000r/min 情況下的鋁/鎂水浸攪拌摩擦焊焊縫表面和內部均無缺陷,如圖3所示。在焊核區,焊縫上層的鋁合金在軸肩作用下,界面被明顯拉長,形成鋁、鎂互相嵌合的鋸齒狀結構;焊縫中部和下層的鋁合金在攪拌針作用下插入到前進側的鎂合金中形成枝狀結構,增大了兩金屬間的混合和機械互鎖的程度;同時在靠近前進側的焊核區存在著鋁、鎂合金交替分布的疊層結構。以上均說明不論在何種轉速下,鋁合金與鎂合金均發生了較大程度的混合,有利于兩金屬之間的機械連接的作用,但在電化學腐蝕中,這也導致大量的腐蝕微電池的形成,可能對接頭的耐腐蝕性不利。 圖3 不同主軸轉速下的焊縫表面形貌和金相照片 選用轉速為800r/min 的接頭橫截面進行接頭不同區域的電化學腐蝕性研究。電化學腐蝕測試可以定量測量接頭上表面各位置之間存在的腐蝕電位差[7]。比較各位置的開路電位,可以確定各位置的腐蝕傾向性[8]。極化曲線存在兩個階段。曲線斜率為負的部分是陰極反應階段,主要反應為水溶液的析氫。曲線斜率為正的部分是陽極溶解反應階段,主要反應為材料的溶解和陽極的異常析氫,即負差效應,兩階段的轉折點即為自腐蝕電位Ecorr[9]。通過Tafel 曲線外推法,分別取極化曲線兩個階段的切線,ba和bc分別為陽極和陰極兩階段切線的斜率,切線交點為腐蝕電流密度Icorr。 圖4 為異質FSW 接頭各位置在0.5M NaCl 和0.1M Na2SO4組成的腐蝕液中的極化曲線測試結果。 圖4 典型Al/Mg異種金屬FSW接頭電化學腐蝕極化曲線 表2 為根據各極化曲線所得的統計數據。SZ 開路電位為-1.420V,略低于 BM-AZ31B 的開路電壓-1.540V,但低于BM-6061 的-0.720V,說明在腐蝕過程中,局部微電池中BM-AZ31B 作為陽極更易優先被腐蝕。此外,腐蝕電流密度值與腐蝕速度存在對應關系。腐蝕電流密度越大則腐蝕速度也越大。在Al/Mg異種金屬FSW 接頭中,SZ 區域具有最大的腐蝕電流密度,也呈現出最大的腐蝕速率。在FSW 過程中,SZ由于焊具的劇烈塑性形變作用,鋁元素與鎂元素大量混合,形成了嚴重的局部腐蝕微電池效應,腐蝕速率大幅度提高。 表2 典型Al/Mg 異種金屬FSW 接頭電化學腐蝕參數 圖5 為典型異質FSW 接頭各微區在0.1M Na2SO4+0.5M NaCl 溶液中開路電位下的Nyquist 圖和Bode圖。BM-6061 及BM-AZ31B 表現出相似的電化學行為,在高頻區及中頻區都形成了比較理想的電容回路。而SZ 區域除了高頻區、中頻區的電容回路外,在低頻區存在電感回路。在低頻出現的電感回路與陽極反應中表面氧化膜的溶解和表面吸附的氧化腐蝕產物的脫落有關[10]。高頻范圍內的電容回路是金屬/氧化膜界面上的電荷轉移過程造成的,其直徑約等于工作電極的電荷轉移電阻。中頻范圍的電容回路表示表面腐蝕產物與0.1M Na2SO4+0.5M NaCl 溶液之間的電荷轉移,腐蝕產物膜松弛脫落。電容回路的半徑越大,Icorr越小,材料的耐腐蝕性能越好[11]。根據電容回路半徑的大小,確定不同區域的耐腐蝕順序為:B M-6 0 6 1>BM-AZ31B>SZ。 圖5 典型鋁/鎂異種金屬FSW 接頭電化學阻抗譜分析 根據上述電路特性,建立如圖6所示的等效電路圖用于定量擬合電化學阻抗響應特性。圖6a所示的電路擬合的是SZ,而圖6b 擬合的是BM-6061 和BM-AZ31B 的等效電路。RS表示腐蝕介質即0.1M Na2SO4+0.5M NaCl 溶液的電阻。R1和CPE1的并聯表示了界面處的電荷轉移阻抗與電雙層電容特性,其中,CPE 為恒相位元件,代表著與非理想電容行為有關的電容性原件,其表征著表面反應的非均勻分布,即各微區內部的沉淀相與基體間的局部性微電池結構,其阻抗與頻率的關系為ZCPE=1/T(iω)n,其中T為幅值,n為CPE 指數,當其取值分別為0、1、-1 時,分別代表了電阻、電容、電感元件特性。R2為陽極和陰極反應產物轉移相關的電阻,CPE2與腐蝕產物的電容有關,R2和CPE2的并聯則用于描述表層氧化膜的電阻和電容特性。R3代表了工作電極表面陽極區域局部腐蝕環境變化相關的電阻。電感元件L則用于解釋陽極活性區域的變化[6]。還有一個關鍵參數RP,即極化電阻,極化電阻被定義為零頻率阻抗,此時阻抗虛部為零。 圖6 等效電路圖 圖7 不同主軸轉速下鋁/鎂異種金屬FSW 接頭電化學腐蝕極化曲線 一般來說,極化電阻RP的倒數被認為與腐蝕速率成正相關,常用于評估合金的耐腐蝕性。根據等效電路圖,可推導出其計算公式為: 表3 為根據Nyquist 電化學阻抗譜曲線所得的擬合結果。所有腐蝕介質阻抗RS數值差異不大,這說明在整個腐蝕過程中,腐蝕介質電阻改變程度較小,測試結果是可靠的。對比各位置的極化電阻RP,BM-6061最高,SZ 最低,反映耐腐蝕性能由好到差排序為:BM-6061>BM-AZ31B>SZ。 圖 7 為不同主軸轉速下異質 FSW 接頭在pH=4.7±0.1 的人工汗液中的極化曲線測試結果。表4為根據各極化曲線所得的統計數據。隨著主軸轉速的增加,接頭的開路電位和自腐蝕電位均有所升高,說明在轉速700r/min 到1000r/min 范圍內,接頭的腐蝕傾向性隨主軸轉速增大而減小。主軸轉速的增加卻也導致了腐蝕電流密度的提高,意味著接頭的腐蝕速率也隨之提高。這可能是由于轉速增加導致兩種材料混合更為充分,接頭宏觀上的電偶效應更為顯著,這說明,在鋁/鎂異種金屬FSW 過程中,提高主軸轉速,接頭的腐蝕傾向減小,但腐蝕速率增大。 表4 不同主軸轉速下鋁/鎂異種金屬接頭整體電化學腐蝕極化曲線 圖8 為典型異質FSW 接頭各微區在人工汗液中開路電位下的Nyquist 圖和Bode 圖。如圖8a 的Nyquist圖所示,隨著主軸轉速的增大,電容回路半徑的減小,耐腐蝕性能變差。而圖8b 的Bode 圖中,隨著主軸轉速增大,相位角的最大值逐漸向高頻方向偏移,也表明接頭的耐腐蝕性能降低。 圖8 不同主軸轉速下鋁/鎂異種金屬FSW 接頭電化學阻抗譜分析 表5 為Nyquist 電化學阻抗譜曲線的擬合結果。所有腐蝕介質阻抗RS數值差異不大,說明在整個腐蝕過程中腐蝕介質電阻改變程度較小,測試結果可靠。對比不同主軸轉速下的極化電阻RP,隨著主軸轉速的增大,RP的數值減小,即耐腐蝕性能降低。這主要是因為隨轉速增加,攪拌頭對焊縫的熱輸入和對材料的攪拌作用增加,材料混合程度增大,導致微區間平衡電位差加劇,加速接頭的腐蝕。 表5 不同主軸轉速下鋁/鎂異種金屬FSW 接頭擬合等效電路參數 a.采用水浸攪拌摩擦焊的方法焊接鋁/鎂合金異質接頭,在轉速700r/min 到1000r/min 范圍內,焊縫表面和內部均無明顯缺陷,且焊核區鋁和鎂發生了較大程度的混合; b.對接頭的不同區域進行電化學腐蝕性能測試,極化曲線表明 BM-6061 的自腐蝕電位最高而BM-AZ31B 的自腐蝕電位最低,SZ 的腐蝕電流密度最大而BM-6061 最小,說明SZ 的腐蝕傾向性不是最大但腐蝕速率最大;電化學阻抗譜測試結果表明耐腐蝕性能由好到差排序為:BM-6061>BM-AZ31B>SZ; c.對不同主軸轉速下接頭進行電化學腐蝕性能測試,極化曲線表明隨著主軸轉速的增加,接頭的自腐蝕電位升高,腐蝕電流密度的提高,即主軸轉速的增大會導致接頭的腐蝕傾向減小而腐蝕速率又會增大;電化學阻抗譜測試表明,隨著主軸轉速的增大,接頭的耐腐蝕性能降低。2 試驗材料與方法

3 試驗結果與分析

3.1 焊縫表面和內部成形

3.2 接頭不同區域的電化學腐蝕性研究

3.3 焊接轉速對電化學腐蝕性的影響

4 結束語