2219鋁合金攪拌摩擦焊縫補焊工藝研究

顏 旭 房冬青 杜 晗 鐘國江 宋成文 馬 軼

(首都航天機械有限公司,北京 100076)

1 引言

攪拌摩擦焊(FSW)是一種新型的固相焊接技術,自問世以來在全球各宇航機構得到了廣泛的應用,特別是以運載火箭貯箱為代表的大型鋁合金結構件的制造。雙軸肩攪拌摩擦焊接技術作為攪拌摩擦焊接技術的衍生技術,相比于傳統的單軸肩攪拌摩擦焊接技術,從根本上解決了根部弱結合問題;同時隨著產品尺寸的不斷加大,雙軸肩攪拌摩擦焊接技術在工裝方面所體現出的技術優勢也更加明顯[1,2],目前該技術在新一代獵戶座載人飛船、AresI 運載火箭、新一代重型運載火箭(SLS)等產品上均得到了應用。

雙軸肩攪拌摩擦焊接技術雖然從根本上解決了根部缺陷問題,但隨著產品厚度的增加,工藝窗口逐漸縮小,因此在焊接過程中容易產生缺陷,如焊核凸出[3]、界面殘留、金屬擦傷或剝離及孔洞型缺陷等。當前對于雙軸肩攪拌摩擦焊接技術,關于工藝參數、工程影響因素及檢測技術開展的研究相對較多,但對焊縫內部已知缺陷的修復技術研究相對較少[4],僅姚君山[5]、劉會杰[6]、李博[7]、李偉坡[8]、朱援祥[9]等人開展了攪拌摩擦焊縫的修補技術和有限元模擬技術研究。

基于此,為進一步完善雙軸肩攪拌摩擦焊接技術研究體系,本文以10mm 厚2219鋁合金浮動式雙軸肩攪拌摩擦焊接為基礎,采用自主設計的浮動式雙軸肩攪拌頭開展補焊技術研究工作。試驗研究中假設原始焊縫內部缺陷存在于焊縫中間部位,分別采用雙軸肩攪拌摩擦焊和單軸肩攪拌摩擦焊技術進行單次和雙次補焊,分析其對接頭組織和性能的影響。

2 試驗方案

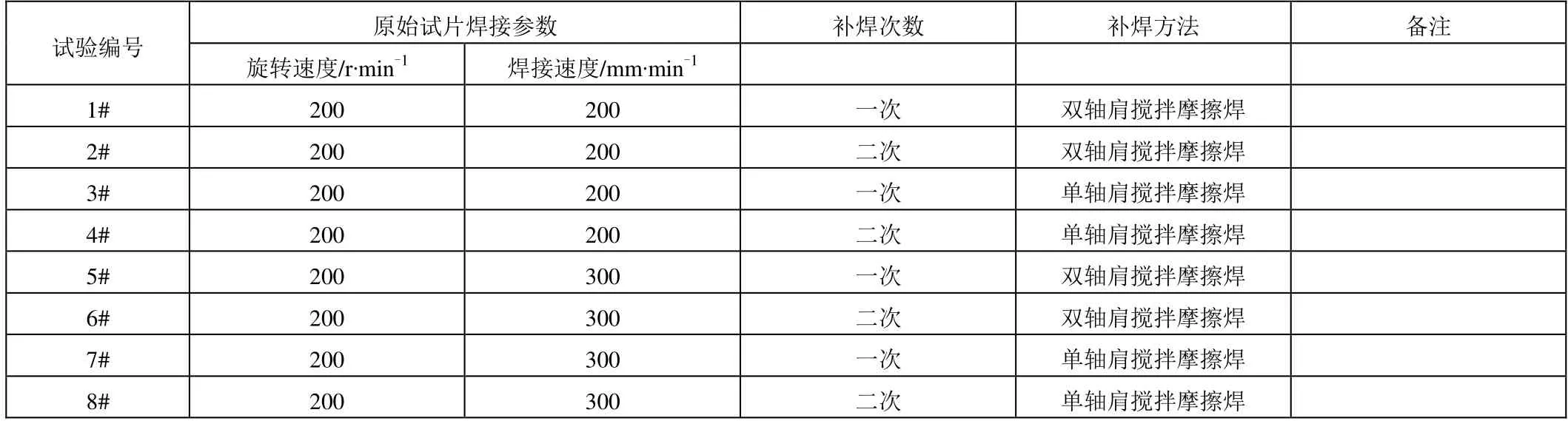

本試驗基于10mm厚2219鋁合金浮動式雙軸肩攪拌摩擦焊補焊展開,對補焊工藝方法和次數進行研究。雙軸肩攪拌摩擦焊原始試片制備所用材料為600mm×150mm×10mm 規格的2219C10S 高強鋁合金板材(抗拉強度為440MPa,斷后伸長率為15%),焊接接頭形式為I 型等厚對接接頭,共計包含2 種工藝參數(此工藝參數條件下獲得的焊縫經試驗驗證具有良好的性能)。補焊采用的工藝方法包含雙軸肩攪拌摩擦焊和單軸肩攪拌摩擦焊2 種,補焊次數包含一次補焊和二次補焊,試驗方案如表1所示。采用雙軸肩攪拌摩擦焊工藝方法進行補焊試驗時,工藝參數選擇與原始焊縫焊接一致;采用單軸肩攪拌摩擦焊工藝方法進行補焊試驗時,工藝參數選擇為:焊接轉速180r/min,焊接速度600mm/min。

表1 補焊試驗方案

每組參數下制備1 塊焊接試片,從每塊試片上截取1 個金相試樣,用混合酸(1ml HF+1.5ml HCl+2.5ml HNO3+95ml H2O)溶液對拋光后的試樣進行腐蝕,進行金相組織分析和顯微硬度測試。從每塊試片上按GB/T 2651 分別取6 個拉伸子樣,在MTS-810 電子拉伸試驗機上進行拉伸試驗,測試接頭拉伸力學性能。對斷裂后的子樣進行金相觀察,分析斷裂位置的變化規律。

3 試驗結果與分析

3.1 焊縫接頭形貌及顯微組織結果

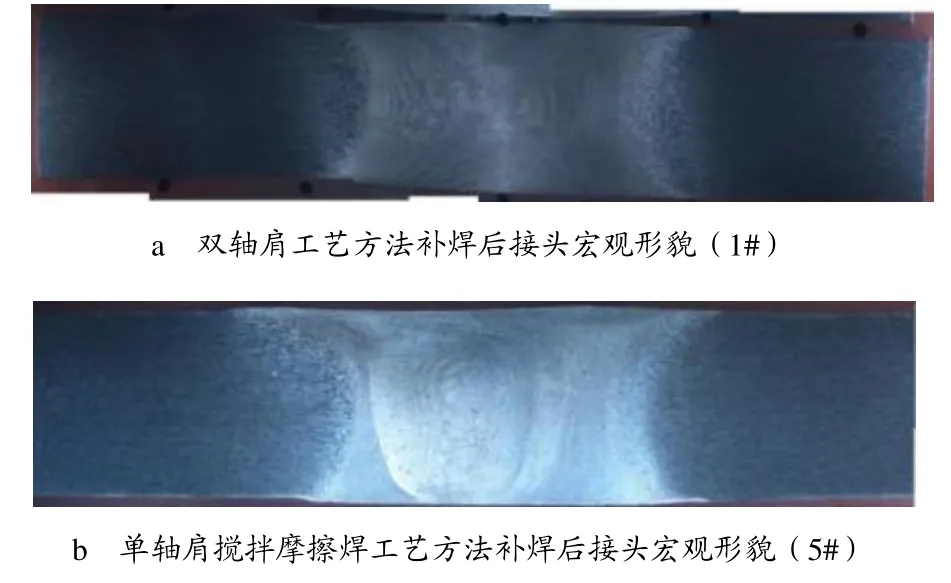

不同補焊工藝方法、補焊次數條件下獲得焊縫接頭宏觀形貌典型特征如圖1所示。從結果可以看出:采用雙軸肩攪拌摩擦焊接工藝方法進行補焊的接頭,其宏觀形貌特征依舊呈現典型的“啞鈴型”,由母材區、熱影響區、熱力影響區及焊核區組成,補焊后未出現具有其它特征的組織區域。上述接頭形貌特征情況與正常條件下焊接所獲得的焊縫接頭宏觀形貌特征無明顯差異[10],但是觀察發現采用單軸肩攪拌摩擦焊節工藝方法進行補焊后的接頭可同時觀察到兩種焊接工藝方法所留下的接頭形貌特征,即表現出在雙軸肩攪拌摩擦焊焊核區域內部存在一個單軸肩攪拌摩擦焊后的焊核區域。

圖1 不同工藝方法補焊后接頭宏觀形貌特征

進行補焊研究時焊縫內部缺陷均為假想存在,在完成原始焊縫焊接后立即進行一次補焊和二次補焊過程的焊接;由于焊接起始位置、終止位置及焊接路徑均有設備程序控制,因此每次焊接過程所形成的焊縫位置基本一致,從而導致了采用雙軸肩攪拌摩擦焊工藝方法進行補焊研究時其接頭宏觀形貌特征與原始焊縫焊接無差異的特征。

而在采用單軸肩攪拌摩擦焊接方法進行補焊時,由于所使用的攪拌頭軸肩直徑和攪拌針直徑略小于原始焊縫寬度,因此可以清晰地看到在雙軸肩焊縫內部存在單軸肩攪拌摩擦焊所形成的焊縫區域。

對補焊后的接頭顯微組織進行觀察,發現采用雙軸肩攪拌摩擦焊進行補焊后接頭各區域組織特征與原始焊縫無差異,焊縫不同補焊次數接頭前進側和后退側分界面處的組織進行觀察也未發現明顯特殊特征(見圖2)。

圖2 雙軸肩攪拌摩擦焊補焊后接頭顯微組織特征

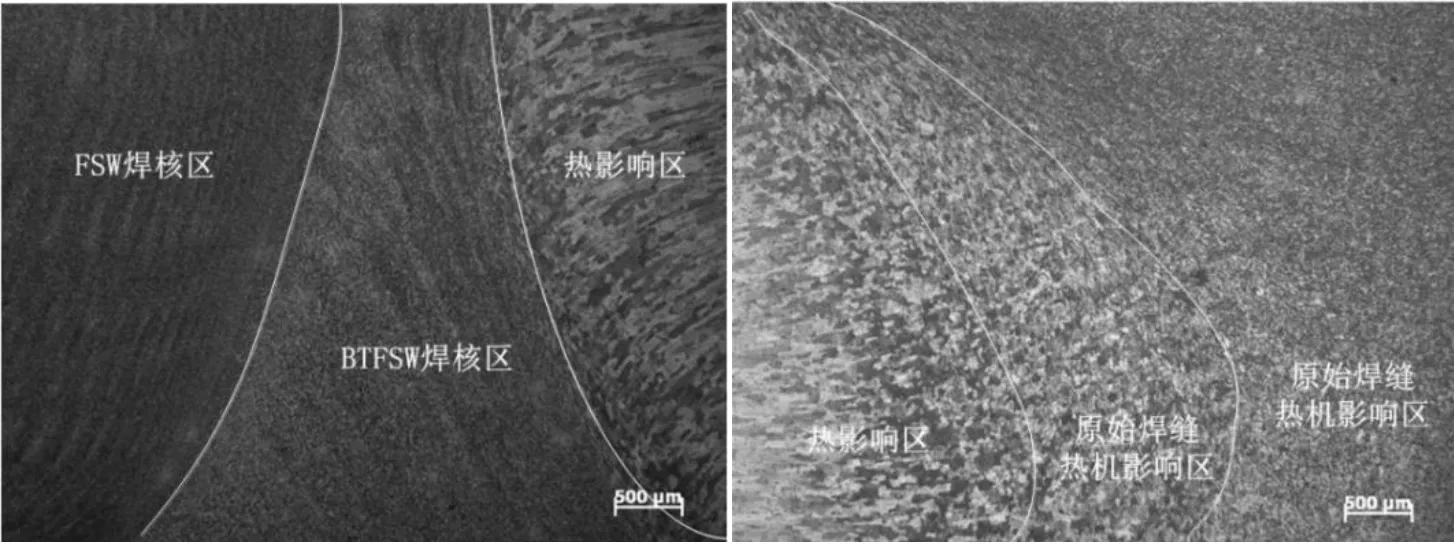

采用單軸肩攪拌摩擦焊工藝方法進行補焊后的接頭顯微組織特征如圖3所示。如接頭宏觀形貌觀察到的結果所示,在焊核區能夠清楚地觀察到兩次焊接所形成焊縫區的分界面。對界面處組織進行觀察,在進行單軸肩攪拌摩擦焊補焊時,由于焊核區晶粒的分布方向與原始焊核區組織產生一定差異,所以重新形成了界面,但晶粒尺寸基本相同。

圖3 單軸肩攪拌摩擦焊補焊后接頭顯微組織特征

3.2 焊接接頭顯微硬度結果

對不同條件下的接頭顯微硬度進行測量,測量位置為沿焊縫厚度方向的中心位置,從前進側母材橫跨焊縫中心至后退側母材,間隔為0.5mm。其中橫坐標0 位置為焊縫中心位置,負半軸為原始焊縫前進側,正半軸為原始焊縫后退側。

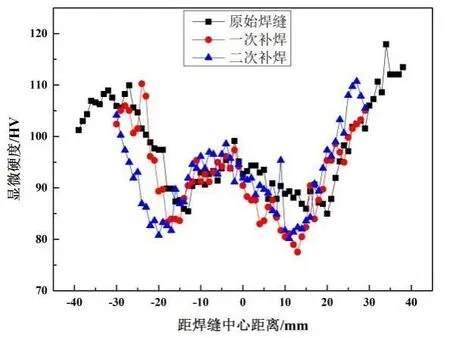

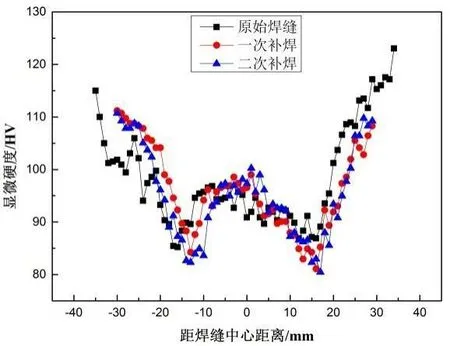

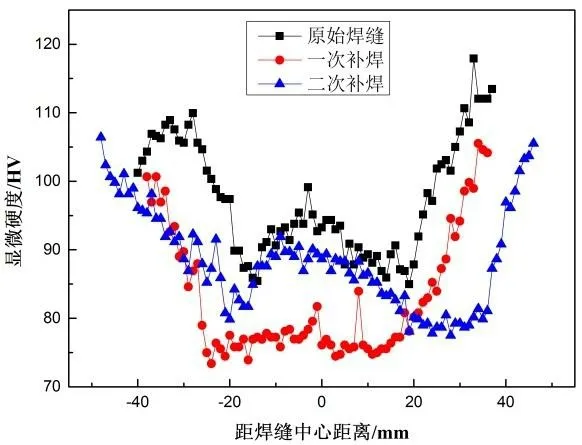

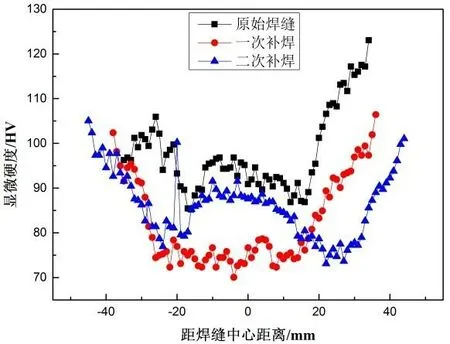

圖4 和圖5 分別為ω=200r/min、v=200mm/min 和ω=200r/min、v=300mm/min 條件下采用雙軸肩攪拌摩擦焊工藝方法進行補焊后接頭的顯微硬度變化趨勢。圖6 和圖7 分別為ω=200r/min、v=200mm/min 和ω=200r/min、v=300mm/min 條件下采用單軸肩攪拌摩擦焊工藝方法進行補焊后接頭的顯微硬度變化趨勢。

圖4 ω=200r/min、v=200mm/min 條件下雙軸肩補焊硬度對比

圖5 ω=200r/min、v=300mm/min 條件下雙軸肩補焊硬度對比

圖6 ω=200r/min、v=200mm/min 條件下單軸肩攪拌摩擦焊補焊硬度對比

圖7 ω=200r/min、v=300mm/min 條件下單軸肩攪拌摩擦焊補焊硬度對比

從顯微硬度的分布趨勢結果可以發現:

一方面,采用雙軸肩攪拌摩擦焊工藝方法進行補焊的接頭,不同補焊次數條件下的接頭顯微硬度分布趨勢依然呈“W”形分布,顯微硬度的最低值依舊在后退側焊核區與熱機影響區的界面位置處,且不同條件下顯微硬度數值大小無明顯變化;

另一方面,采用單軸肩攪拌摩擦焊工藝方法進行補焊接頭,隨著補焊次數的增加,接頭顯微硬度分布趨勢和數值大小呈現出一定的變化特征,主要表現為:

a.在分布趨勢上,二次補焊和原始焊縫的接頭顯微硬度變化趨勢基本一致且呈現“W”形;而一次補焊的接頭顯微硬度趨勢呈現出“U”形,無明顯的顯微硬度最低點。

b.在數值大小上,焊核區區域內原始焊縫>二次補焊>一次補焊。

3.3 接頭力學性能變化結果

對不同補焊條件下試片進行拉伸性能測試,每塊試片上取6 個子樣。將力學性能數據進行統計(取平均值),對接頭抗拉強度、延伸率隨焊接速度的變化規律進行分析,同時觀察不同條件下接頭的斷裂位置及斷裂模式的變化。

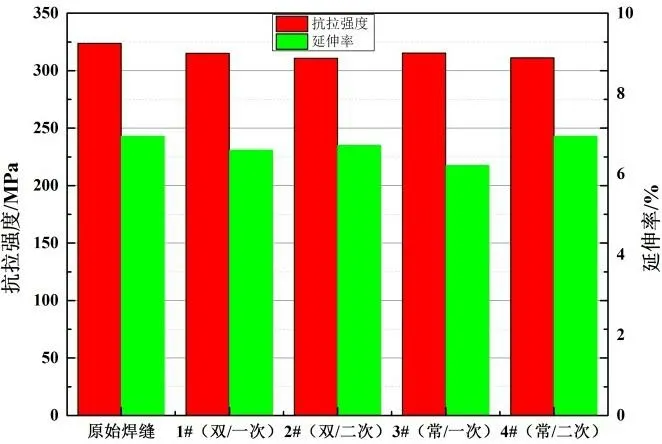

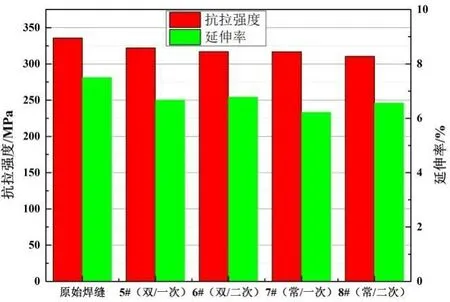

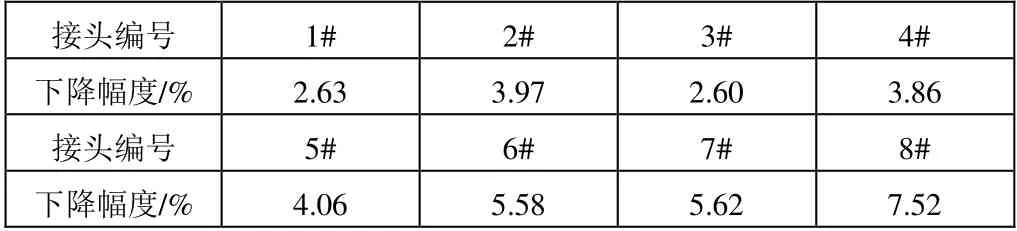

圖8所示為ω=200r/min、v=200mm/min 條件下接頭補焊后與原始焊縫接頭性能對比結果。從結果來看,相比于原始焊縫兩種不同工藝方法進行單次和兩次補焊的接頭性能基本相當,且接頭性能均超過300MPa(強度系數>0.6),滿足相關技術要求。圖9所示為ω=200r/min、v=300mm/min 條件下的結果,相比ω=200r/min、v=200mm/min 條件下接頭性能下降幅度變大,但是接頭性能也均超過300MPa(強度系數>0.6)。對補焊后的接頭性能下降幅度進行計算,結果如表2所示。

圖8 ω=200r/min、v=200mm/min 條件下接頭性能對比結果

圖9 ω=200r/min、v=300mm/min 條件下接頭性能對比結果

表2 補焊后接頭性能下降幅度結果

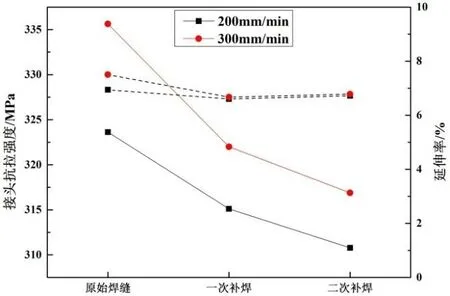

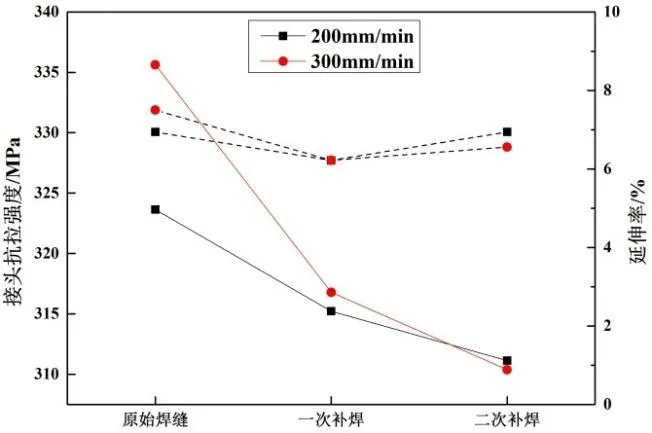

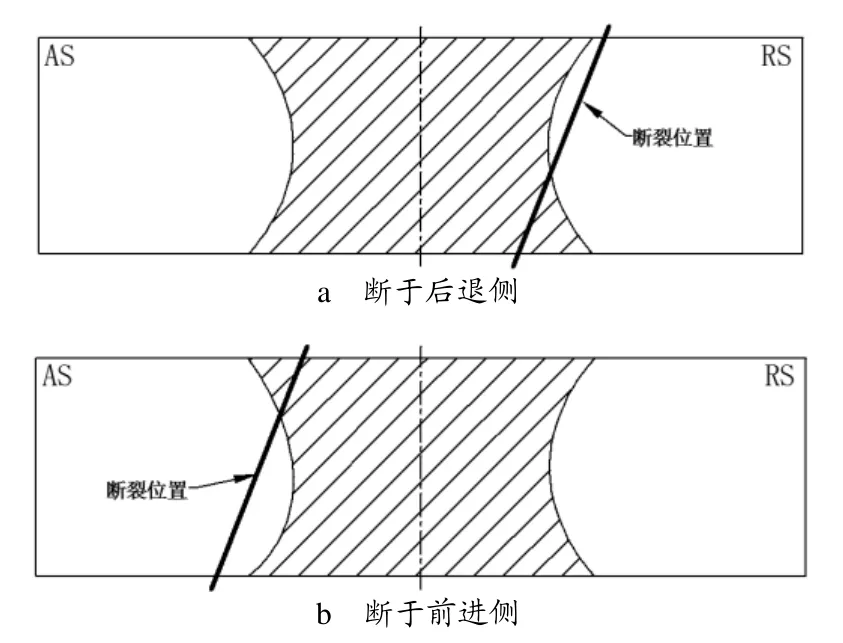

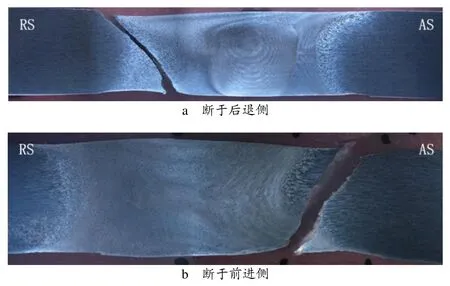

圖10 和圖11所示為同種補焊工藝方法條件下隨補焊次數增加接頭性能的變化趨勢。從結果可以看出,相比于原始焊縫接頭抗拉強度,隨著補焊次數的增加,接頭性能呈現出下降的變化趨勢;但接頭延伸率變化情況較小。對接頭拉伸后斷裂位置進行統計發現,原始焊縫和采用單軸肩攪拌摩擦焊工藝方法進行補焊的接頭均斷裂于原始焊縫的后退側,斷裂模式均為斜45°韌性斷裂模式(如圖12a、圖13a所示);采用雙軸肩攪拌摩擦焊進行補焊的接頭均斷裂于原始焊縫的前進側,斷裂模式也均為斜45°韌性斷裂模式(如圖12b、圖13b所示),此條件下相比原始焊縫,斷裂位置發生了轉移(由后退側轉移至前進側)。

圖10 不同工藝參數條件下雙軸肩工藝方法補焊接頭性能變化趨勢

圖11 不同工藝參數條件下單軸肩攪拌摩擦焊工藝方法補焊接頭性能變化趨勢

圖12 斷裂位置及斷裂模式示意圖

圖13 接頭斷裂位置及斷裂模式情況

3.4 試驗結果分析

焊接接頭性能宏觀上表現接頭抗拉強度、延伸率及斷裂位置的變化情況,但其本質上是由焊縫內部微觀組織特征所決定的。

首先對于接頭顯微硬度,隨著補焊過程進行,焊接熱輸入進一步增大,可以發現采用不用工藝方法進行補焊的接頭后退側低硬度區逐漸變寬,這主要是由于該區域組織內部強化相進一步熔解從而導致接頭發生軟化;但對于單軸肩攪拌摩擦焊接來說,相比雙軸肩攪拌摩擦焊接方法其熱輸入較小,因此采用單軸肩攪拌摩擦焊進行單次和兩次補焊時接頭顯微硬度的區別主要集中在焊核區,在二次熱輸入的影響下接頭發生軟化,但隨著補焊次數的增加,焊核區晶粒進一步細化,因此硬度值又出現變大的情況,最終表現為“焊核區區域內原始焊縫>二次補焊>一次補焊”的現象。

無論是單軸肩攪拌摩擦焊接技術還是雙軸肩攪拌摩擦焊接技術,在焊縫前進側都會形成明顯的界面特征,這主要是由于焊接過程中前進側區域母材與焊核區材料流場變形差更大。對于原始雙軸肩攪拌摩擦焊縫,由于接頭后退側發生軟化,拉伸過程中更易發生塑性變形從而產生應力集中情況,因此通過接頭斷于后退側;在焊縫補焊過程中,同樣隨著補焊熱輸入的增加,接頭后退側進一步發生軟化,因此在拉伸過程中容易發生斷裂;但當采用雙軸肩攪拌摩擦焊進行補焊時,隨接頭后退側發生軟化,但前進側由于多次焊接導致的晶粒組織差異性變得愈加明顯,微觀上更容易產生應力集中,因此斷裂位置發生了轉移。

雖然補焊過程中對接頭宏觀形貌、顯微硬度分布和斷裂位置均產生了一定影響,但從補焊后接頭抗拉強度和延伸率結果來看,均符合要求,因此可以說明兩種補焊工藝方法均適合焊縫的補焊。

4 結束語

本文以10mm厚2219鋁合金浮動式雙軸肩攪拌摩擦焊接頭補焊后性能變化為研究對象,通過對焊后接頭宏觀形貌、顯微組織、顯微硬度及力學性能的變化進行分析,主要結論如下:

a.經過試驗驗證,10mm 厚2219鋁合金浮動式雙軸肩攪拌摩擦焊縫可以采用雙軸肩攪拌摩擦焊和單軸肩攪拌摩擦焊兩種工藝方法進行缺陷修復,修復后接頭性能能夠滿足使用要求。

b.補焊過程中會對接頭產生更大的熱輸入,接頭后退側會進一步發生接頭軟化現象,從而導致接頭性能的下降,因此為保證原始焊縫質量,應盡可能減少補焊次數。

c.在實際焊縫補焊工程中,對于開敞類焊縫優先選用單軸肩攪拌摩擦焊工藝方法進行補焊;而對于封閉環焊縫則優先選用雙軸肩攪拌摩擦焊工藝方法進行補焊。