5A06與7A52-T6鋁合金摩擦螺柱焊組織與力學性能研究

梁明陽 彭小洋 韓世偉 馬瀟天 謝聿銘 黃永憲 孟祥晨

(1.重慶鐵馬工業集團有限公司,重慶 400050;2.先進焊接與連接國家重點實驗室,哈爾濱工業大學,哈爾濱 150001;3.鄭州研究院,哈爾濱工業大學,鄭州 450046)

1 引言

隨著現代工業領域中對結構輕量化的需求越來越高,螺柱焊接方法被廣泛使用[1]。該方法起源于二十世紀初期,具有焊接效率高、焊后變形小、焊接成本低、成品率高等優點,已被廣泛應用于汽車、輪船、軌道交通、橋梁建筑等領域[2,3]。在較為惡劣的工作環境下長期服役的螺柱焊接頭,對于連接強度與可靠性要求較高,因此實現螺柱高質量連接面臨著較大挑戰。

現階段,螺柱安裝方式可分為三類:a.采用鋼質螺柱上攻絲的方式以螺紋進行連接,但由于鋁合金易蠕變特性,連接可靠性差;b.通過在鋁合金螺柱內部過盈配合一鋼質螺套,通過轉接方式進行螺柱安裝;c.采用鎢極惰性氣體保護焊(Tungsten inert gas,TIG)的方式圍繞螺柱周圍焊接一圈。雖然TIG 能夠實現焊接,但存在鋅元素燒損、氣孔/裂紋傾向性高、界面氧化膜難去除等問題,使得螺柱熔化焊接的發展受到限制。與熔化焊相比,摩擦螺柱焊是一種固相焊接方式,能夠實現同種或異種材料的連接,是一種新型焊接工藝方法[4,5],具有接頭組織晶粒小,熱影響區窄,不會產生氣孔、裂紋、未熔合、頸縮缺陷的優勢[6,7]。Kimura等人[8]對5083 鋁合金進行摩擦螺柱焊接,采用1.6s 摩擦時間,80MPa 摩擦壓力,焊后拉伸發現斷裂在接頭中心處而不是基體,說明該焊接過程仍存在潛在的界面弱連接問題。雖然針對工藝優化、組織演變和性能調控已開展了大量的研究,但是,摩擦螺柱焊自身存在的表面成形差和內部質量低的問題仍未得到有效解決。

基于此,本文提出軸肩輔助式摩擦螺柱焊,達到控制成形和質量的目的。以5A06鋁合金螺柱和7A52鋁合金基板為研究對象,開展了成形、組織與性能的研究,以期對未來鋁合金螺柱焊的優化設計提供幫助和指導。

2 試驗材料及方法

2.1 試驗材料

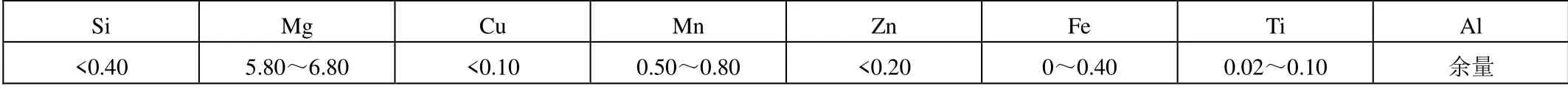

本試驗所采用的材料為18mm直徑5A06鋁合金螺柱與15mm 厚7A52-T6鋁合金板材。試驗用5A06鋁合金與7A52 鋁合金母材的化學成分如表1 和表2所示。

表1 5A06鋁合金化學成分表 wt.%

表2 7A52 鋁合金化學成分表 wt.%

2.2 試驗方法

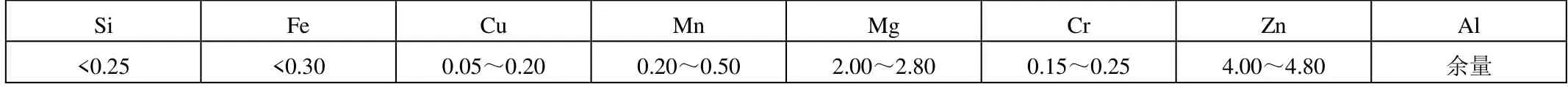

軸肩輔助式摩擦螺柱焊示意圖如圖1所示,輔助軸肩與螺柱裝配采用在螺柱表面加工銑平面并螺栓限位的方式。針對本研究采用的螺柱為空心螺柱這一問題,為了防止焊接過程中接頭材料向螺柱空心處流動以及焊接過程中向界面提供足夠支撐力,采用在螺柱空心處放置合適背部墊塊的方法。在本研究中,控制摩擦時間為20s,摩擦螺柱焊旋轉速度為1000r/min、1500r/min 和2000r/min;摩擦壓力為80MPa、160MPa和240MPa。

圖1 摩擦螺柱焊焊接過程示意圖

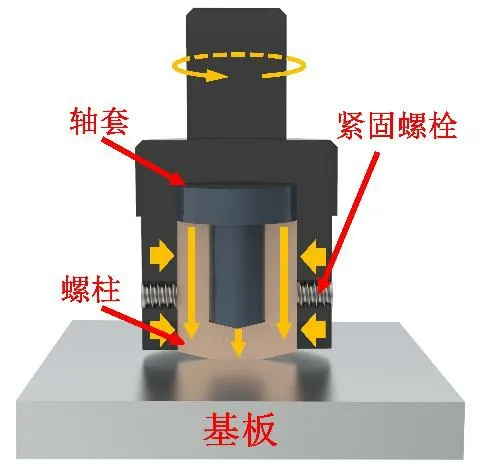

在AG-X Plus 型萬能試驗機上利用專用剪切夾具對螺柱接頭進行剪切,剪切速度為1mm/min,取三個剪切試樣平均值進行分析,專用夾具及剪切示意圖如圖2所示。

圖2 剪切測試試驗示意圖

3 試驗結果與分析

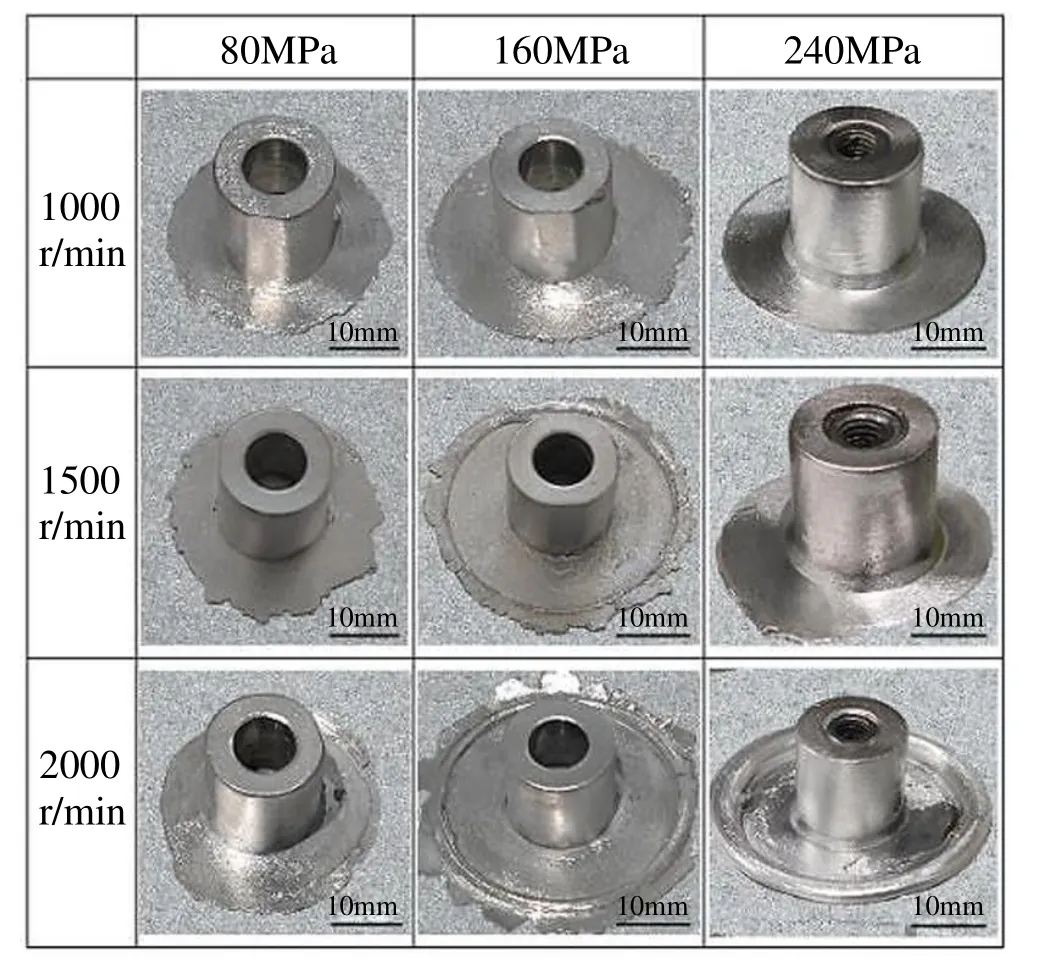

圖3 為不同摩擦壓力與摩擦轉速下螺柱焊接表面成形。在摩擦轉速為2000r/min 下,摩擦壓力為160MPa與 240MPa 時輔助軸肩壓入到基板中,尤其是在240MPa 壓力下飛邊較大,基板減薄嚴重,造成承載厚度突變而產生應力集中問題。摩擦時間20s 下,其它參數均沒有輔助軸肩壓入基板的問題,而是呈現出不同形態的焊縫增厚。隨著摩擦壓力的提升,摩擦產熱量增大,焊縫增厚區域邊緣逐漸變得光滑。在1000r/min 下,摩擦壓力80MPa 時增厚區域邊緣不規則且增厚寬度較小,而摩擦壓力240MPa 時材料塑性流動能力強,增厚邊緣規則,增厚區域寬度為輔助軸肩寬度。摩擦轉速同樣影響產熱速率。在80MPa 壓力下,隨著摩擦轉速的上升,材料的塑性流動能力增強,焊縫增厚區域邊緣由1000r/min 時的不規則轉變為2000r/min 下的光滑規則增厚。綜合接頭成形質量并考慮實際生產減少處理的角度,認為1000r/min 和240MPa 為優化工藝窗口。

圖3 不同摩擦壓力與摩擦轉速下螺柱焊接頭表面成形

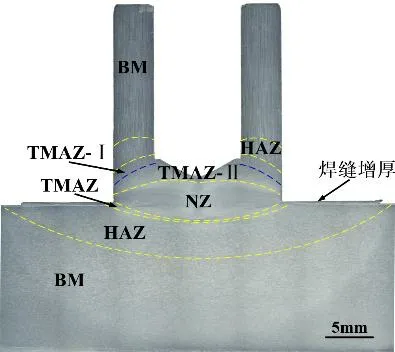

圖4 為18mm 直徑螺柱采用輔助軸肩及內部墊塊時摩擦螺柱焊典型接頭宏觀形貌。在合適參數下摩擦螺柱焊能夠獲得成形良好且內部無缺陷的接頭。采用內部墊塊時,柱的中空特性保持良好,有效地阻止了焊接過程中熱塑性材料向螺柱中央流動,同時給予中部足夠的內部支撐力,在“保形”的同時有著“控性”的作用。摩擦螺柱焊接頭分為母材區(Base material,BM)、焊核區(Nugget zone,NZ)、熱機影響區(Thermo-mechanically affected zone,TMAZ)、熱影響區(Heat affected zone,HAZ)。在光學顯微鏡下可以看到螺柱一側TMAZ 的內部有兩個組織相差較大的區域,稱為:TMAZ-Ⅰ、TMAZ-Ⅱ。TMAZ-Ⅰ靠近HAZ,由于在摩擦螺柱焊過程中受到拉應力的作用從而呈現出拉長變形的流線形組織;TMAZ-Ⅱ靠近NZ,在摩擦螺柱焊接過程中晶粒被破碎后發生動態再結晶從而形成了晶粒平均尺寸更小的流變組織。

圖4 典型接頭宏觀形貌

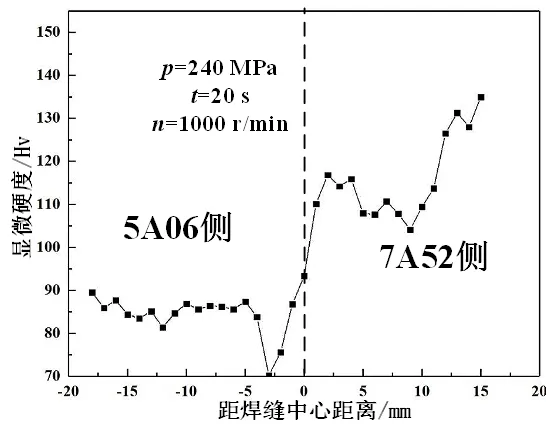

圖5 為摩擦螺柱焊接頭硬度分布圖。可見,5A06鋁合金側硬度值較低,而7A52 鋁合金側由于MgZn2、CuAl2等沉淀相作用使得硬度值較高,呈傾斜分布的“W”形。5A06 側與7A52 側硬度最大值均出現在鋁合金BM,在未進入NZ 時,硬度已出現較大程度降低,這是因為摩擦螺柱焊是塑性變形和摩擦自發熱耦合影響的過程。在NZ 外,組織主要受到熱輸入的影響,焊接過程中熱量輸入使得BM 中原有的沉淀相回溶,且晶粒組織亦發生明顯的粗化,導致局部區域材料的硬度顯著減小。NZ 在焊接過程中雖然由于熱量輸入使得原有沉淀相發生部分溶解,但再結晶使得NZ 形成了極其細小的等軸晶,顯微硬度值由于細晶強化作用顯著大于晶粒尺寸較大的TMAZ-Ⅱ。TMAZ-Ⅰ組織具有部分動態再結晶和高密度的位錯,其顯微硬度大于僅受到熱量影響的HAZ。5A06鋁合金側HAZ 由于僅受熱作用,組織發生粗化,為接頭性能最低區域。

圖5 顯微硬度分布

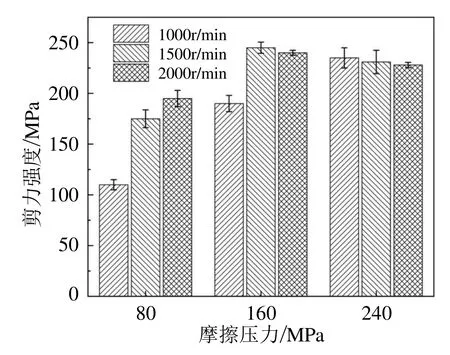

螺柱摩擦焊接接頭實際服役過程中主要受到剪切載荷作用,因此通過設計的專用剪切夾具對接頭進行剪切測試,分析其不同焊接工藝參數下接頭剪切強度,探究參數對接頭剪切強度影響。圖6 為摩擦時間20s下不同摩擦壓力和摩擦轉速對接頭剪切強度影響。壓力與轉速對于剪切強度影響顯著,在較高的摩擦壓力與轉速下,接頭內部界面結合質量良好,剪切強度高;在較低的轉速和壓力配合下,由于熱輸入不足出現了孔洞缺陷導致強度降低。在本研究中,優化參數下摩擦螺柱焊接頭剪切強度達245MPa,滿足使用要求。

圖6 摩擦時間20s 下不同摩擦壓力和摩擦轉速對接頭剪切強度影響

4 結束語

a.提出了軸肩約束式摩擦螺柱焊接方法,輔助軸肩抑制飛邊產生,控制了焊縫的表面成形,無需焊后的機械加工去除飛邊,焊接完成后即能滿足外觀條件與使用需求;

b.合適參數下摩擦螺柱焊能夠獲得成形良好的、內部無缺陷的接頭。由于所受熱影響與機械作用不同,接頭可以分為母材區、焊核區、熱機影響區、熱影響區;在熱機耦合的作用下,中心區域界面材料混合充分,有利于提升界面結合性能;

c.在優化的焊接工藝下,軸肩輔助式摩擦螺柱焊優化參數下剪切強度達245MPa,滿足使用要求。