采煤機變頻調速裝置用永磁牽引電機開發

牛鵬程 NIU Peng-cheng;楊亞美 YANG Ya-mei

(①國能神東煤炭集團高端設備研發中心,榆林 719000;②青島中加特電氣股份有限公司,青島 266000)

0 引言

電牽引采煤機始創于1975 年,以德國艾克夫的EDW-150-2L-2W 和美國久益的1LS 型交直流可控硅調速電牽引采煤機為標志,到20 世紀80 年代末期,國外煤礦開始大規模采用電牽引采煤機。電牽引采煤機是我國煤礦智能化開采的必需設備,而作為采煤機運動部位的動力輸出裝置,采煤機電機是采煤機的重要部分。

以神東、寧煤等大型煤炭生產企業為例,為確保礦井高產高效,不惜以高于我國同型號采煤機4-6 倍的高價購買德國、美國等進口品牌采煤機,隨之而來的配套電機也全部采用進口電機。國家能源集團為擺脫進口設備和配件采購價格高、核心技術壟斷、配件供應周期長和售后服務滯后等方面的約束,開始進行進口設備國產化的工作。隨著國內綜采電機技術的大幅發展,工藝、材料、熱處理、絕緣等水平日漸提高,進口采煤機電機的國產化替代從技術角度已成為可能。通過采煤機電機的國產化,不僅可以滿足巨大的市場需求,同時有助于打破國外廠商的技術和價格壟斷,促進民族工業不斷振興。

由于煤礦井下應用的環境惡劣,牽引電機工況比較特殊,滿載甚至超載頻繁起動,要求過載能力大,電壓波動較大,造成電機繞組溫度高或頻繁燒毀。煤礦采掘工作面工作環境多潮濕滴水且多煤灰粉塵,電機的防護等級不高極易造成電機內部進水、繞組絕緣為零、或軸承潤滑失效電機軸承溫度高或抱軸。采煤機牽引電機作為采煤機的一個部件,電機整體嵌入采煤機傳動位置,同時由于綜采面采購的限制需要壓縮采煤機傳動裝置高度,導致牽引電機安裝空間位置小,使電機的單位體積功率密度變大。因此,我司采購的采煤機牽引電機出現的主要故障現象為:繞組燒毀、匝間絕緣損壞絕緣電阻低、軸承溫高、抱軸、轉子斷條、花鍵易損壞、機座內部進水、機座水道變形或鼓包導致牽引電機無法從設備中取出、現場拆卸難度大、維修不方便。

為了解決牽引電機使用易進水、繞組溫度高、轉子斷條、機座鼓包等問題,我司和青島中加特電氣股份有限公司聯合開發的TBVF-110/4YC(575)永磁牽引電機替換原裝進口的采煤機7LS1A 型所使用90kW 牽引電機,完美地解決了以上問題。

1 異步電機和永磁同步電機的選擇

在低速狀態,異步電機的啟動轉矩倍數一般在0.4-0.6 之間,無法實現系統的滿載啟動,且電機在啟動時有4-6 倍的沖擊電流。而永磁同步電動機的啟動轉矩倍數為2.2,甚至更高(主要取決于變頻器的容量),且啟動電流倍數僅為2-3 倍,完美適應采煤機牽引電機的滿載甚至超載頻繁起動工況要求,可直接啟動,避免了因堵轉、過載而造成的電機損壞。同時異步電動機在低速下的效率一般在80%以下,功率因數在0.75 以下,損耗較大,且在輕載、空載等工況下無功消耗很大。而永磁同步電動機的效率一般在0.90 以上,功率因數在0.85 以上,不管在任何工況下都具有效率優勢和低無功損耗的優勢。

永磁同步電動機與異步電機所不同的主要是轉子結構,而永磁同步電動機的轉子結構根據其使用要求的不同又有多種多樣。而對于異步的采煤機牽引電機來說,目前國內主流設計為轉子籠條為雙籠結構,上導條用于啟動,下導條用于運行,上導條一般采用錳黃銅、鋁青銅、硅青銅等銅合金,電阻率大,滿足國內行業標準MT/T 1040 及實際工況的啟動轉巨大啟動電流小的要求。但是也由于上導條電阻率大,導致轉子損耗相應增加,疊加頻繁啟動工況,因此易出現端子斷條現象。

此次項目實施方案的要求為滿足現場實際要求,在不改變采煤機結構前提下提高牽引電機功率可以有效降低電機繞組的溫度,同時可以提高采煤機行走部速度,滿足電機的安裝尺寸與進口采煤機7LS1A 型所使用90kW 牽引電機完全相同。綜上考慮,在原進口電機內部尺寸已經到達極限的條件下,采用永磁電機設計方案可以完美地解決轉子斷條、繞組溫度高現象,最終確定采購電機的性能參數為:功率:110kW;效率η:≥95%;功率因數cosΦ:≥97%;最大轉矩倍數Tm:2.5;溫升:135K;絕緣等級:H 級。

2 電磁設計

因牽引電機整機嵌入采煤機傳動部位,機殼外徑即為安裝尺寸,在不改采煤機安裝及傳動的前提下,機殼水冷,即電機的三園的外徑和內徑已經確定。針對電機的實際工況,在保證各項指標的前提下,我們通過電磁軟件對于此電機0-90Hz-120Hz 各個主要頻率點的性能進行校核,在ANSYS 電磁模塊進行電磁建模,對氣隙磁密與頻譜分析、電磁轉矩等進行分析,最終確認以下電磁參數。

①三園尺寸為φ355/φ220/φ76。

②定轉子沖片材質:50W470。

③各項主要電磁參數控制:定子齒部磁密:1.3~1.5T;定子軛部磁密:1.5~1.7T;轉子齒部磁密:1.0~1.1T;轉子軛部磁密:1.5~1.7T;氣隙磁密BG=0.68~0.72T;熱負荷:2200~2600A3/mm3。(圖1~圖5)

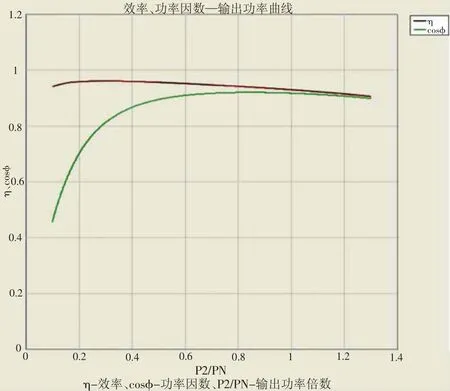

圖1 10Hz 效率、功率因數-輸出功率曲線

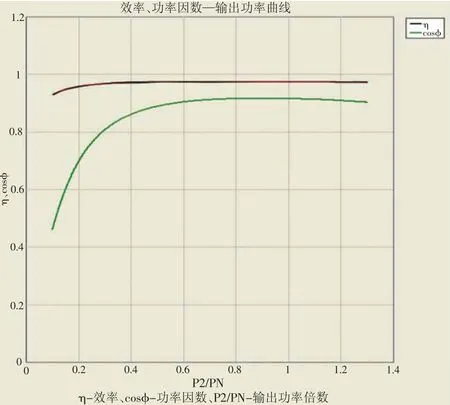

圖2 90Hz 效率、功率因數-輸出功率曲線

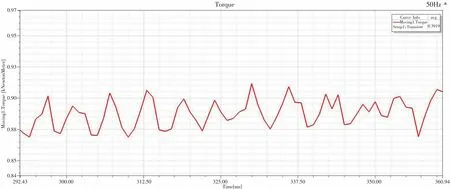

圖3 90Hz 電磁轉矩

圖4 90Hz 電機內損耗

圖5 轉子磁鋼布置

3 結構設計

3.1 總體結構

TBVF-110/4YC(575)永磁電機的安裝方式為B5(機座法蘭凸緣安裝),冷卻方式為IC3W7。機座為折返式軸流冷卻水道,由于安裝尺寸限制,機座水路分為上半部分和下半部分單獨水路,水口2 進2 出。繞組采用硬繞組扁銅 線,轉子永磁體布局為V 型徑向式。

3.2 定子絕緣結構

青島中加特電氣股份有限公司的產品絕緣系統,電磁線采用耐聚酰亞胺-氟46 復合薄膜燒結銅扁線,主絕緣以耐電暈聚酰亞胺薄膜補強云母帶、聚酰亞胺薄膜為主,絕緣漆選用艾仕德(原杜邦)4202 環氧聚酯浸漬樹脂組成。此絕緣系統針對變頻電機專門設計的,高真空度的真空壓力浸漆兩次,保證漆液充填滿定子繞組的所有氣隙。繞組經浸漆后端部有較好的整體性能,一方面能夠避免電機起動由于起動電流過大引起的較強的磁拉力對絕緣帶來的損傷,另一方面也能減弱由于變頻電源存在的高次諧波在繞組端部此起的高頻振動而對絕緣產生損傷,延長絕緣壽命。這種絕緣系統,更適用于煤礦井下潮濕的環境,即使電機浸水后排放干凈,也不會降低電機絕緣電阻,稍作處理便能恢復使用。

3.3 機座結構

機座水道結構采用軸流式,采用機座外筒分瓣焊接:機座內筒為完整的圓筒體結構,擋水條兩側采用6mm 的連續角焊縫焊接在機座內筒壁上形成軸流水道隔斷,此規格的機座外筒是十片扇形蓋板搭接在擋水條上,每兩塊扇形覆板間留有10mm 的縫隙與擋水條共同形成“U”型坡口,采用滿焊工藝將擋水條、蓋板完全熔焊為一體,這樣機座內筒、擋水條和蓋板就焊接形成為一個完整的整體,此種焊接方式,水道之間不存在“串水”可能,又因每片蓋板跨距小,抗高壓且形變小,更不存在殼體“鼓包”的可能(見圖6)。焊接完成的機殼,整體進行高溫退火處理,消除焊接應力,焊接質量進一步提高。采用此設計方式焊接的機殼,能夠承受6MPa 的水壓而不發生有害變形,從而避免機座水道變形或鼓包導致牽引電機無法從設備中取出,方便電機的維修和保養。

圖6 機座外筒分瓣焊接結構

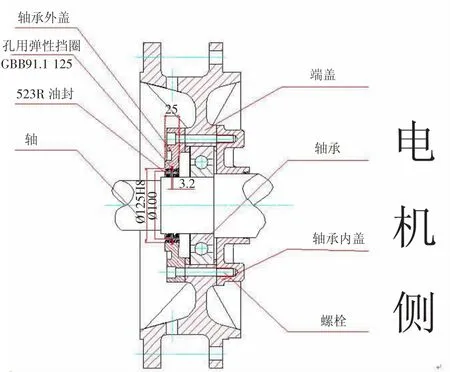

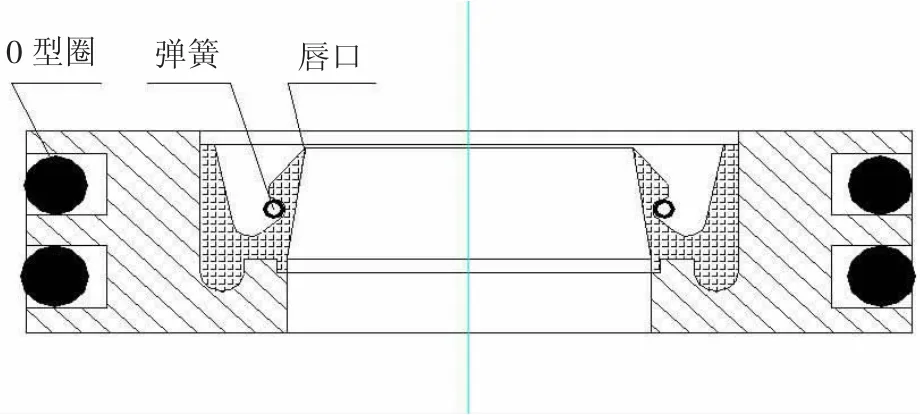

3.4 IP67 防護結構

電機防水、防塵性能的好壞取決于外殼上所做的防護,其中軸貫通部分的密封是最重要的一環。替換的原進口電機軸貫通部分采用PTFE 密封,為保證密封性,密封和軸的過盈量大且PTFE 密封較硬,導致電機軸承溫度較高。圖7 中,將原電機PTFE 密封更換為并排兩道523R 金屬組合密封,可以大大提高密封的有效性和使用壽命,降低軸承溫度,同時在兩道523R 油封(見圖8)之間增加擋圈用于骨架油封的固定。經實驗,此軸貫通密封結構可以達到IP67 防護等級。

圖7 軸貫通部分密封結構

圖8 523R 密封結構

同時,電機在設計過程中端蓋和機座的止口配合處、接線盒蓋和接線盒座的止口配合處、電纜引入裝置喇叭嘴處、端蓋和外蓋止口配合處、端蓋和內蓋止口配合處、螺釘安裝處增加密封圈,達到IP67 的防護結構,電機浸泡在水中也可以正常運行,見圖9。

圖9 IP67 電機浸泡在水中運行

3.5 隔爆結構

神東高端電機是用于煤礦井下瓦斯氣體環境,因此安全可靠的防爆結構是基本要求也是最關鍵的要求,我公司在防爆電機領域有著豐富的經驗,主要采取如下措施滿足要求:①嚴格執行GB3836.1-2021《爆炸性氣體環境用電氣設備第1 部分:通用要求》、GB3836.2-2021《爆炸性氣體環境用防爆電氣設備第2 部分:隔爆型“d”》的規定設計制造。②對軸貫通部分m、k 值進行計算,確保零件在極限偏差的情況下也能保證隔爆間隙。③固定隔爆外殼的螺栓不僅起聯接作用,還要承受爆炸產生的壓力而不損壞從而起到耐爆要求。為了提高可靠性,螺栓強度的安全系數在正常1.5 倍的基礎上擴大到2 倍。④對隔爆件在標準要求的壓力下利用結構分析軟件ansys 進行強度校核。

4 型式試驗結果

電機完成了全套型式試驗和相關送審取證型式試驗,型式試驗數據如表1。

表1 型式試驗數據

通過表1 和表2 的電機型式數據對比,在同樣的安裝尺寸前提下,電機功率由90kW 提升到110kW,永磁牽引電機的110kW 電機的各項指標遠超異步90kW。另外,雖然水冷電機不在國家的能效標準考核范圍內,但是此電機的效率遠遠超過國家能效1 級標準值。與原裝進口電機相比,110kW 永磁牽引電機的啟動轉矩是異步牽引的1.48倍,110kW 永磁牽引電機的最大轉矩是異步牽引電機的1.67 倍,永磁電機的過載能力遠超異步牽引電機,同時110kW 永磁牽引電機的繞組溫度、軸承溫度遠遠低于原裝進口90kW 牽引電機。

表2 原裝進口90kW 牽引電機與永磁110kW 牽引電機性能對比

5 結束語

近日,筆者獲悉,由我司與常州聯力自動化科技有限公司、青島中加特電氣股份有限公司聯合研發生產的國內首臺套TBVF-110/4YC(575)采煤機變頻調速裝置永磁牽引電機與變頻器的聯合調試圓滿完成。

該項目樣機創造性地將異步電機改為永磁電機,電機設計與控制系統相結合,將原異步電機功率由90kW 提升到永磁110kW 而保持安裝尺寸不變。同時由于永磁電機的機械特性,啟動平穩無沖擊,且永磁電機動態響應快,智能控制,運行安全可靠,使采煤機行走部的控制更精確,從而提高整個采煤機的采煤效率,同時,電機的繞組溫度、軸承溫度遠低于行業標準值95℃的要求,成功解決了采煤機牽引電機在煤礦井下使用易進水、繞組溫度高、轉子斷條、機座鼓包現場難維修的問題。