鈦鐵礦浮選動力學測試及分析

馬寵涵,樊學賽,陳飛飛

(北礦機電科技有限責任公司,北京 100160)

0 引言

釩鈦磁鐵礦是支撐我國釩鈦產業發展的重要資源,攀西地區已探明釩鈦磁鐵礦資源儲量超過100億t[1],其中鈦資源儲量(以TiO2計)6.01 億t,占全國總儲量的90.54%[2]。某選廠樣品中金屬礦物絕大部分為鈦鐵礦(FeTiO3),鈦鐵礦中的TiO2理論含量為52.63%,是提取鈦和二氧化鈦的主要礦物。鈦鐵礦浮選流程由于存在粒度粗、比重大、濃度高、產率大、中礦返回量大等特點,同時,對于鈦浮選工藝及專用裝備的基礎理論不足,導致傳統的常規浮選機容易出現沉槽、流程不暢、粗顆粒回收率低和捕收劑消耗量大的技術難題。

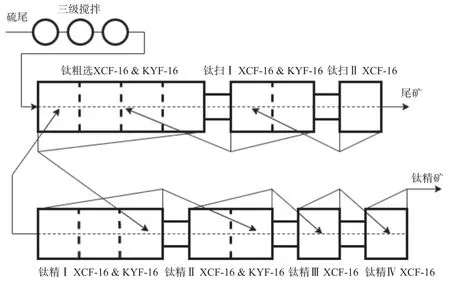

該選廠選鈦作業由破碎-拋廢-磨礦-選鐵-選鈦-脫水六部分組成,選鈦在選鐵作業之后,先強磁回收選鐵尾礦中的鈦,得到鈦粗精礦,對鈦粗精礦脫除部分細泥后浮選脫硫,脫硫尾礦作為鈦浮選的給礦。鈦浮選系統分為4 個系列,其中Ⅰ、Ⅱ系列配置8 m3和4 m3的浮選機和直徑1 500 mm 的攪拌桶,Ⅲ、Ⅳ系列配置16 m3的浮選機和直徑2 500 mm 的攪拌桶。4 個系列的鈦浮選工藝和藥劑制度相同,皆為一粗兩掃四精,即脫硫尾礦作為鈦浮選給礦,調漿后經一次粗選兩次掃選得到鈦浮選尾礦,鈦粗精礦經過四次精選得到鈦精礦產品。

為了進一步提高選廠各項生產指標,需要對如今的設備性能進行考察,了解設備運行參數。詳細的動力學考察有利于指導現場運行參數的調整優化,提升系統的適應性及分選效果。系統分析現有流程與裝備的分選效果,查明制約鈦浮選指標提高的瓶頸,同時為浮選流程設備的改造提供數據支撐。

1 鈦浮選動力學測試及分析

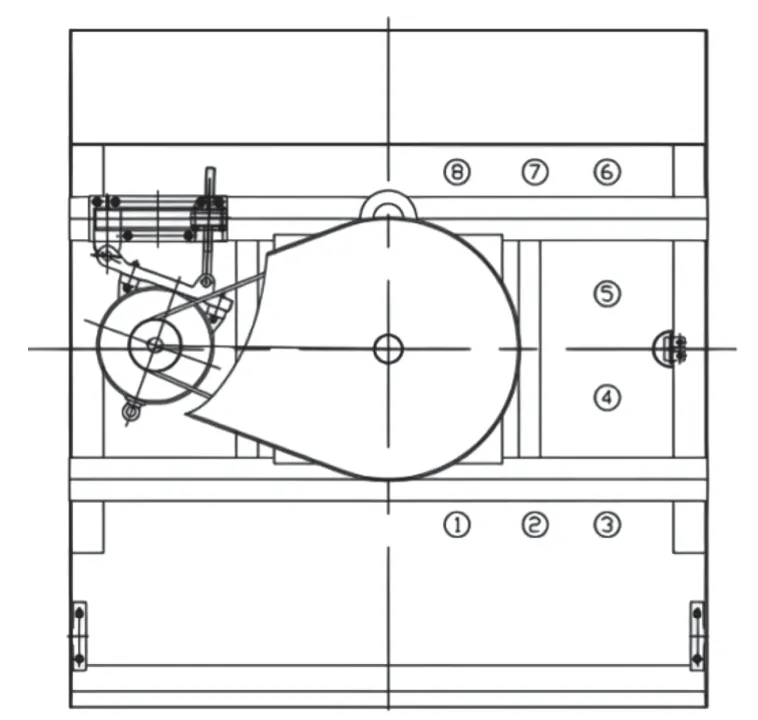

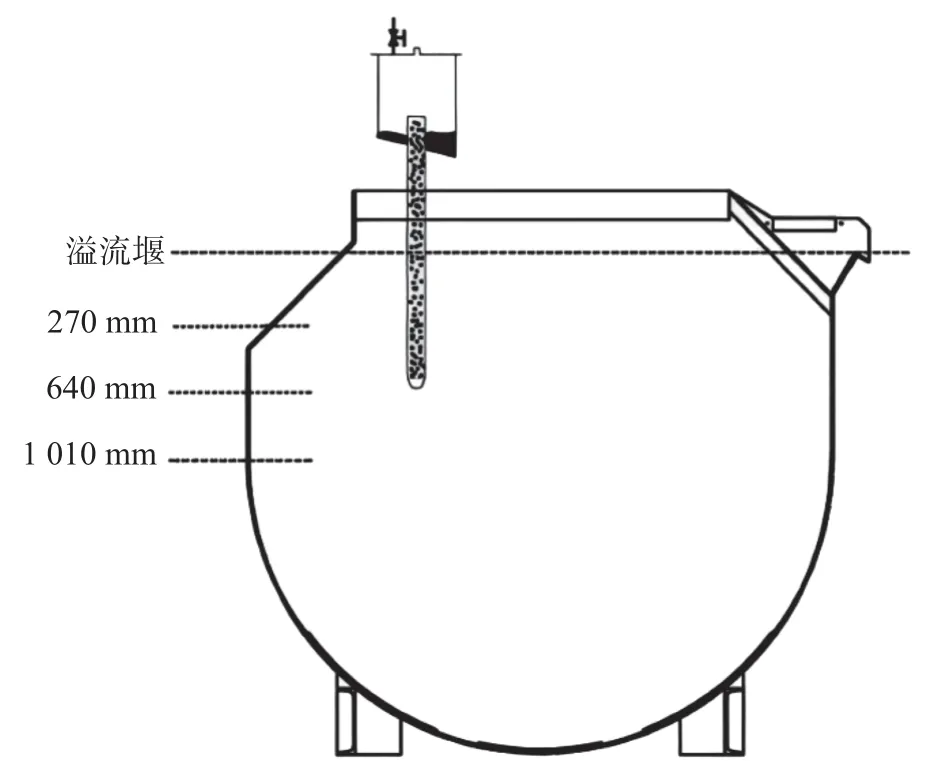

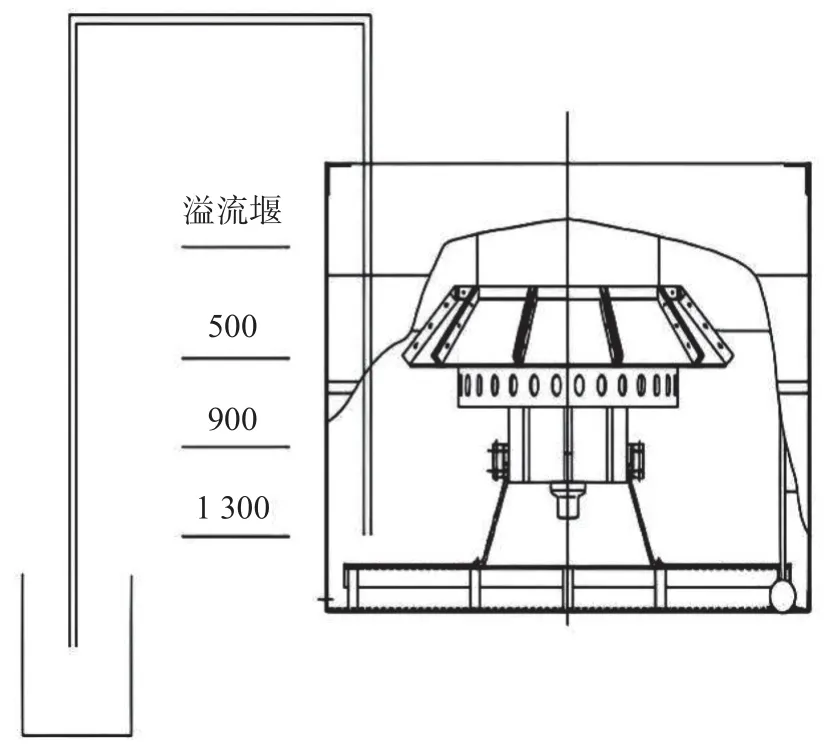

為了考察鈦浮選系統現有浮選設備的分選效果,深入了解現有鈦浮選系統的浮選設備運行參數,于是對現有的選鈦系統進行了較為詳細的浮選動力學測試和和現場考察。測試主要包括以下四個方面:浮選機的充氣量和空氣分散度測試、礦漿相泡沫負載率測試、礦漿懸浮能力測試以及氣含率測試。浮選動力學測試主要在Ⅳ系列和Ⅰ系列進行。測試期間Ⅳ系列給礦量約為1 890 t/d,Ⅰ系列給礦量約為700 t/d,給礦濃度65%。選礦設備配置及流程如圖1、2 所示。

圖1 Ⅳ系列選鈦浮選機平面布置Fig.1 Series Ⅳ titanium flotation cell layout

圖2 Ⅰ系列選鈦浮選機平面布置Fig.2 Series Ⅰ titanium flotation cell layout

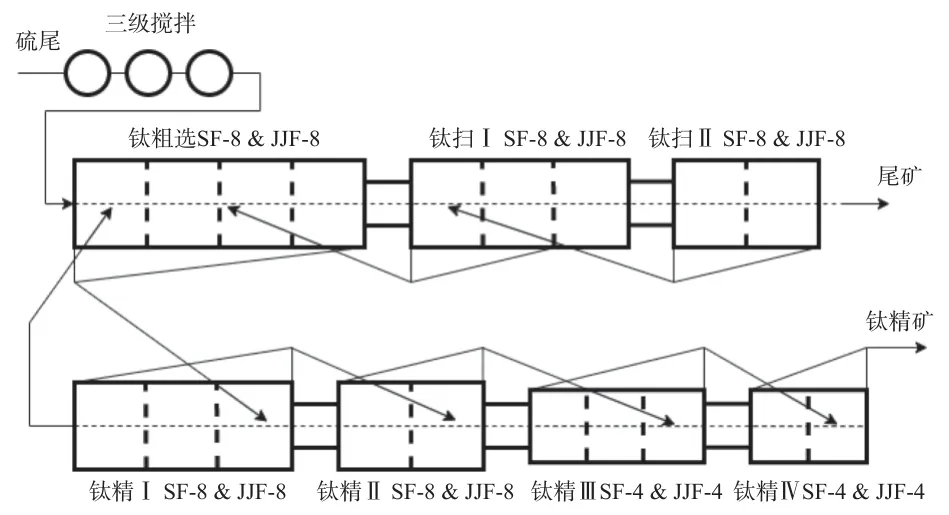

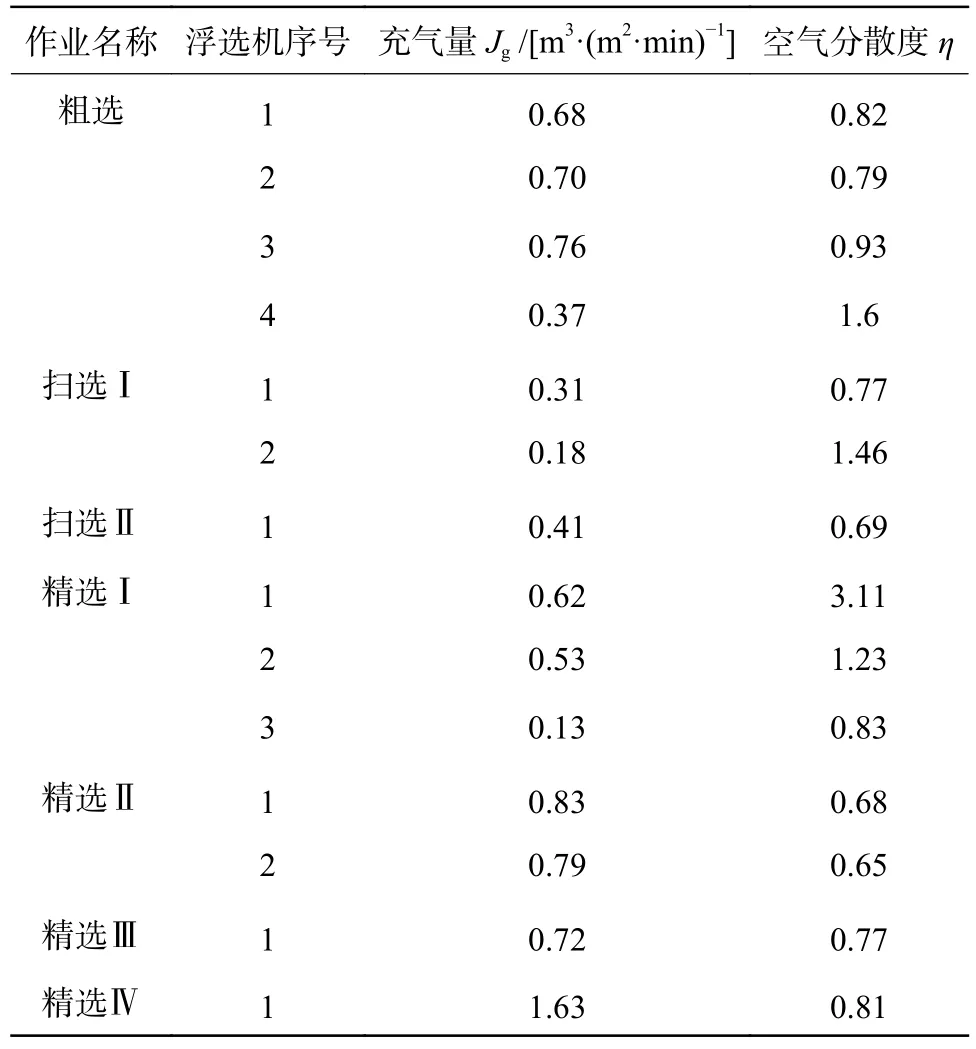

1.1 浮選機充氣量和空氣分散度測試及分析

礦物類型不同、浮選作業不同對充氣量的需求不同,應用排水取氣法對鈦鐵礦浮選的各作業進行了充氣量和空氣分散度的測試[3]。浮選機內均勻的空氣分布有利于氣泡與礦物顆粒更充分的接觸,有效增加氣泡-顆粒碰撞概率,從而提高浮選效率[3]。

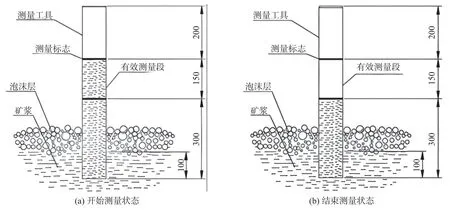

充氣量Jg是指每平方米浮選機液面上每分鐘逸出的空氣體積,它是表征浮選機充氣能力的量度。充氣量測試選擇點為IV 和I 系列粗選、掃選、精選作業的每臺浮選機。利用排水集氣法測試了XCF/KYF-16、SF/JJF-8、SF/JJF-4 浮選機的充氣量,如圖3 所示。空氣分散度η是表征浮選機內空氣分散均勻程度的參數,是浮選機葉輪定子氣體分散功能的重要評價參數。浮選機內均勻的空氣分布有利于氣泡與礦物顆粒更充分的接觸,有效增加氣泡-顆粒碰撞概率,從而提高浮選效率。對IV 系列粗選、掃選、精選作業每臺浮選機均進行了充氣量以及空氣分散度的測試。受限于現場空間,每槽選擇橫截面上較為均布的8 個點,如圖4 所示。測試數據詳見表1、2。

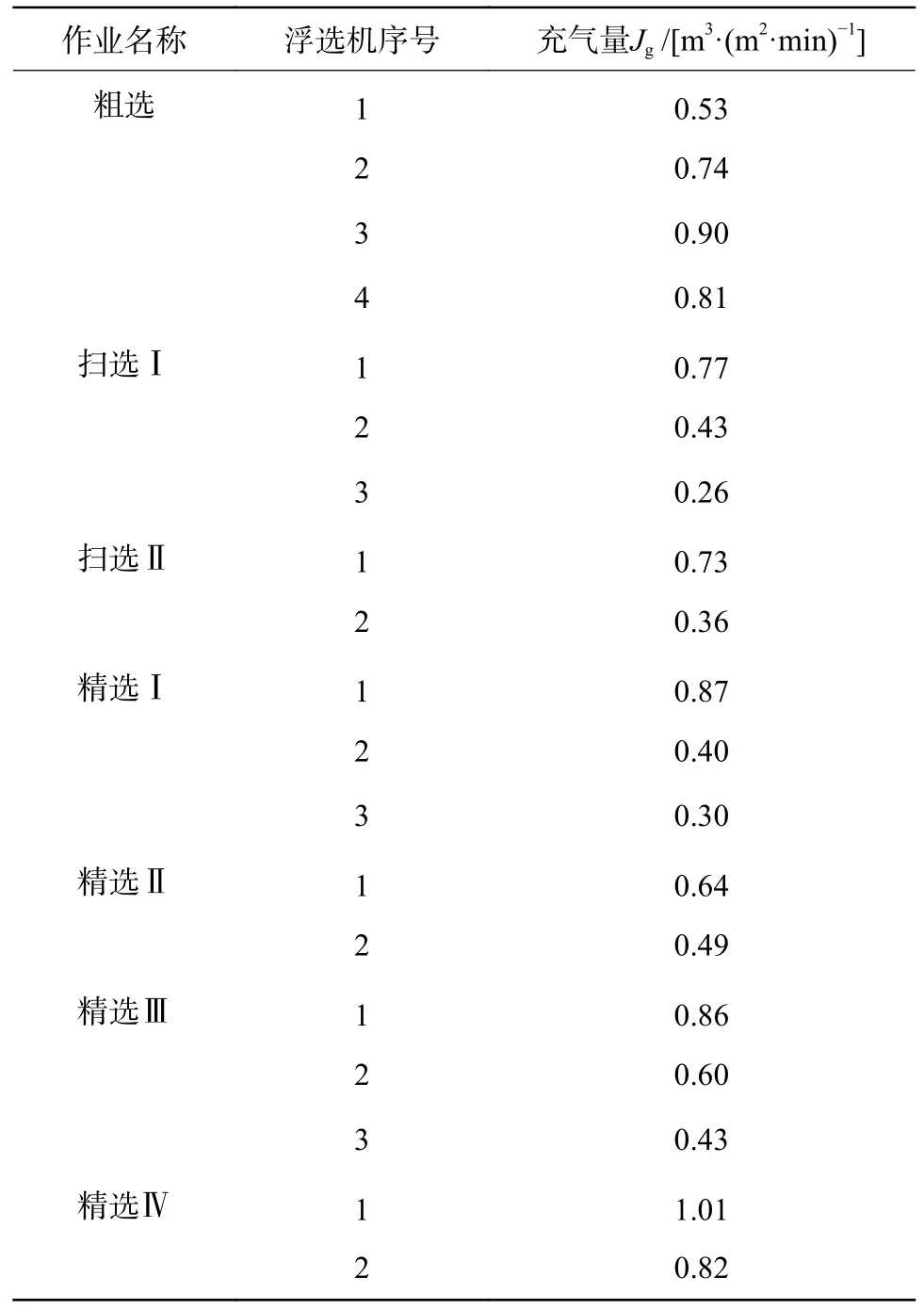

表1 Ⅳ系列各槽充氣量Jg 及空氣分散度ηTable 1 Series Ⅳ Air filling volume Jg and air dispersion η of each tank

表2 Ⅰ系列各槽充氣量JgTable 2 Series Ⅰ Air filling volume Jg of each tank

圖3 排水集氣法充氣量測試示意(單位:mm)Fig.3 Schematic diagrams of aeration volume test using drainage and gas collection method

圖4 浮選機空氣分散度及充氣量測量點Fig.4 Flotation cell air dispersion and aeration measurement points

IV 系列粗選充氣量0.37~0.76 m3/(m2·min),掃選充氣量0.18~0.41 m3/(m2·min),精選充氣量0.13~1.62 m3/(m2·min);I 系列粗選充氣量0.53~0.9 m3/(m2·min),掃選充氣量0.26~0.77 m3/(m2·min),精選充氣量0.3~1.01 m3/(m2·min);通常而言,粗選為保證回收率,浮選機充氣量較大,如黃銅礦浮選粗選充氣量可達1.0 m3/(m2·min)。但礦物性質不同,所需充氣量不盡相同,建議現場可小幅度調整充氣量,逐漸摸索充氣量和生產指標的關系,指導生產實踐。

各臺浮選機空氣分散度數據見表1。總體而言,各臺浮選機空氣分散度偏小,且氣體在整個槽體截面內的分散不均勻,大部分浮選機空氣分散度小于1,表明葉輪定子之間的配合較差,空氣在槽體截面上分散不均,同時吸漿槽浮選機空氣分散度明顯小于直流槽,空氣分散效果不理想。建議優化葉輪-定子系統,改善空氣分散度。

1.2 礦漿相泡沫負載率測試分析

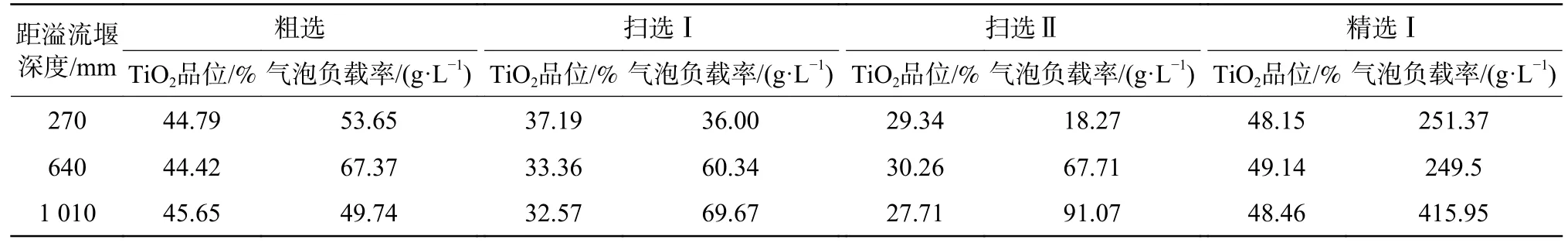

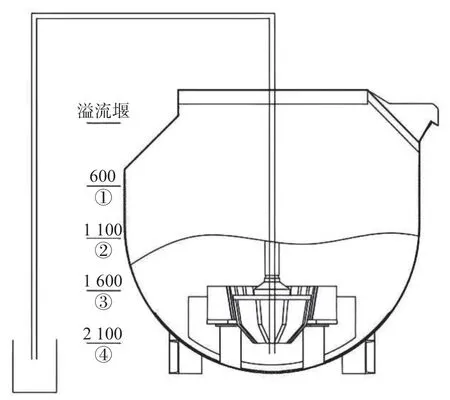

浮選機的氣泡負載率(L)是指礦漿相中單位體積氣泡攜帶的礦物顆粒的質量,即氣泡攜帶礦物的總質量m和氣泡的總體積V的比值,L=m/V。氣泡負載率主要用來表征礦漿相中氣泡對礦物顆粒的負載能力,它一方面可以反映藥劑對礦化過程的作用,另一方面可以揭示浮選機內流體動力學環境對礦化的影響[4]。選取Ⅳ系列粗選、掃選Ⅰ、掃選Ⅱ、精選Ⅰ四個作業第2 臺浮選機,在浮選機泡沫層下礦漿相中取樣分析泡沫負載特性,獲取粘附到氣泡上顆粒的粒度組成和品位分布,評估粗粒礦物能否粘附并被氣泡帶到礦漿交接面。溢流堰1 010、640、270 mm,共取3 個,如圖5 所示。各浮選機礦漿中3 個深度取樣的品位和氣泡負載率數據如表3 所示。

表3 氣泡負載率分布Table 3 Air bubble loading distribution

圖5 泡沫負載率測試點Fig.5 Measurement positions of air bubble loading

粗選第2 槽礦化氣泡從距溢流堰深度1 010 mm運動到270 mm 的過程中,攜帶的礦物品位幾乎不變,泡沫負載率先增加再小幅減少,整體呈上升趨勢,可初步推斷出本槽礦化氣泡在溢流堰附近存在脫附的現象,礦化氣泡不能及時排出。掃選Ⅰ第2 槽礦化氣泡從距溢流堰深度1 010 mm 運動到270 mm的過程中,氣泡負載率逐漸下降,而品位逐漸升高,這表明掃選Ⅰ作業礦化氣泡在上升過程中存在一定的脫落;掃選Ⅱ第3 槽礦化氣泡從距溢流堰深度1 010 mm 運動到270 mm 的過程中,氣泡負載率下降較為明顯,而品位略微上升,這表明掃Ⅱ作業礦化氣泡存在較為嚴重的脫附現象;精選Ⅰ第2 槽礦化氣泡從距溢流堰深度1 010 mm 運動到270 mm 的過程中,氣泡負載率逐漸降低,而品位基本保持不變,這表明精I 作業礦化顆粒脫落較為嚴重,作業富集效果較差[5]。

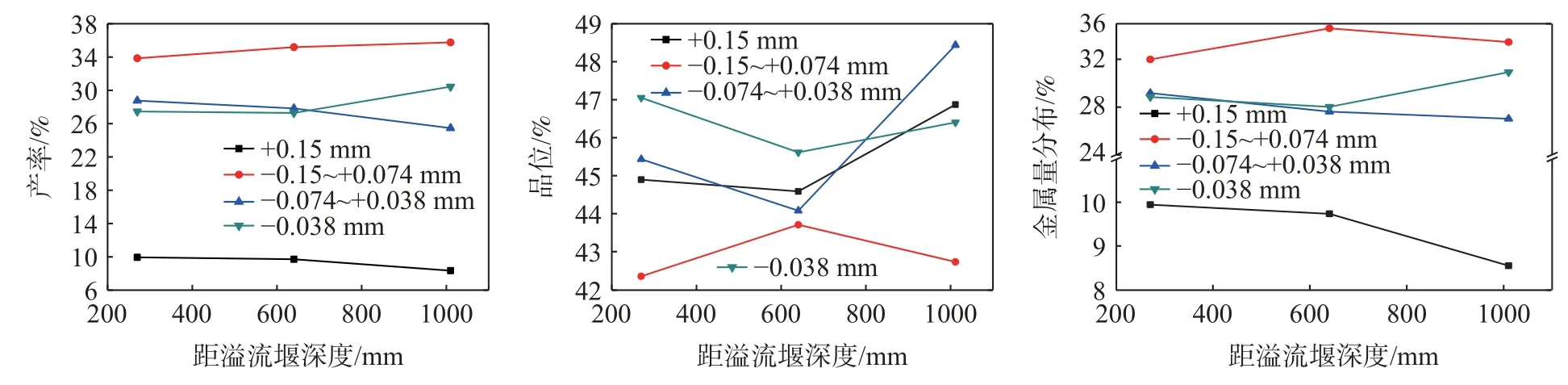

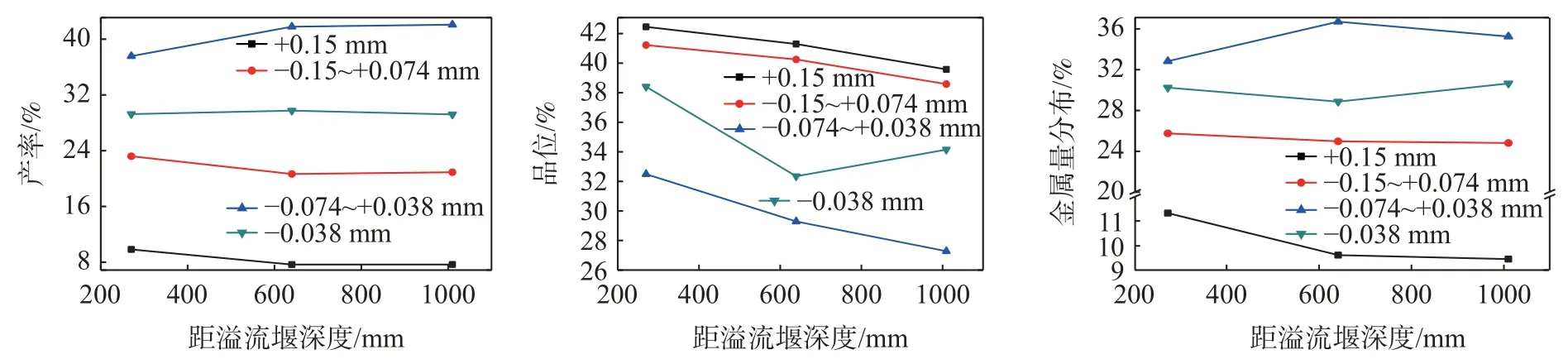

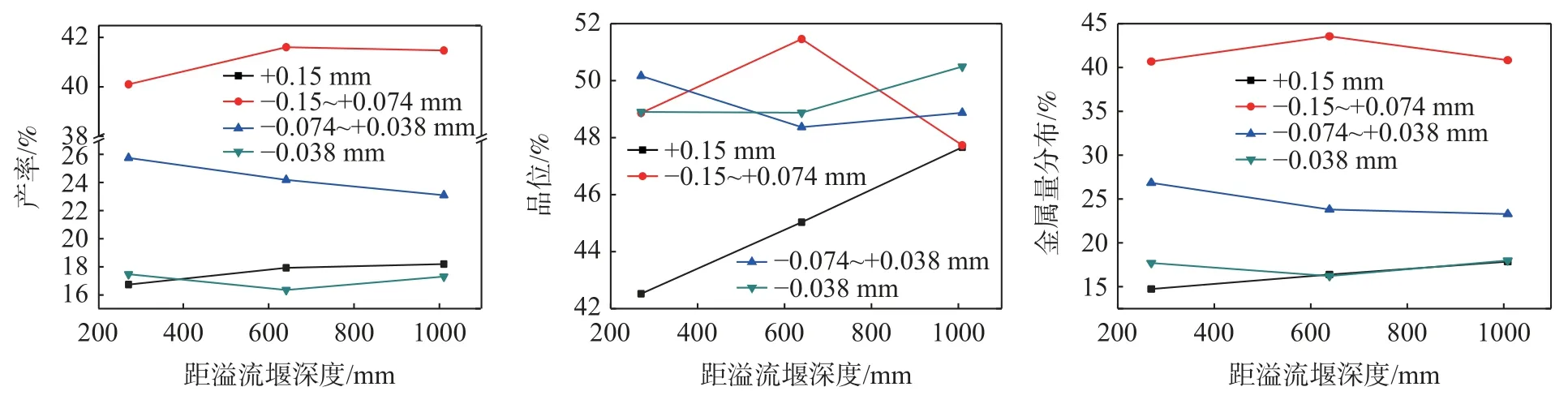

粗選、掃Ⅰ、掃Ⅱ、精Ⅰ作業第2 臺浮選機礦漿中3 個深度取樣氣泡攜帶礦物的品位、產率分布和金屬量分布如圖6~9 所示。

圖6 粗選第2 槽泡沫負載粒級篩析結果Fig.6 The results of the second tank of Rougher froth load particle size screening

圖7 掃選Ⅰ第2 槽泡沫負載粒級篩析結果Fig.7 The results of the second tank of Scavenger Ⅰ froth load particle size screening

圖8 掃選Ⅱ第2 槽泡沫負載粒級篩析結果Fig.8 The results of the second Scavenger Ⅱ froth load particle size screening

圖9 精選Ⅰ第2 槽泡沫負載粒級篩析結果Fig.9 The results of the second tank of Cleaner Ⅰ froth load particle size screening

分析可知,粗選作業中泡沫從1 010 mm 上升到270 mm 過程中,從泡沫層中脫落的顆粒以粗粒級產品為主;掃選Ⅰ作業回收以細粒級為主,隨著氣泡的上升,粗粒級產率、金屬量略微降低,細粒級產率、金屬量略微上升;掃選Ⅱ作業則有利于粗粒級產品的回收,粗粒級產率及金屬量增幅較大;精選Ⅰ作業過程對粗細粒級產品均有較好的回收,但對粗顆粒的回收更有利。

為降低粗粒級礦化氣泡脫落概率,建議進行選鈦浮選機“淺槽化”設計研究,從而減小礦化氣泡的上升運輸路徑。

1.3 礦漿懸浮能力測試

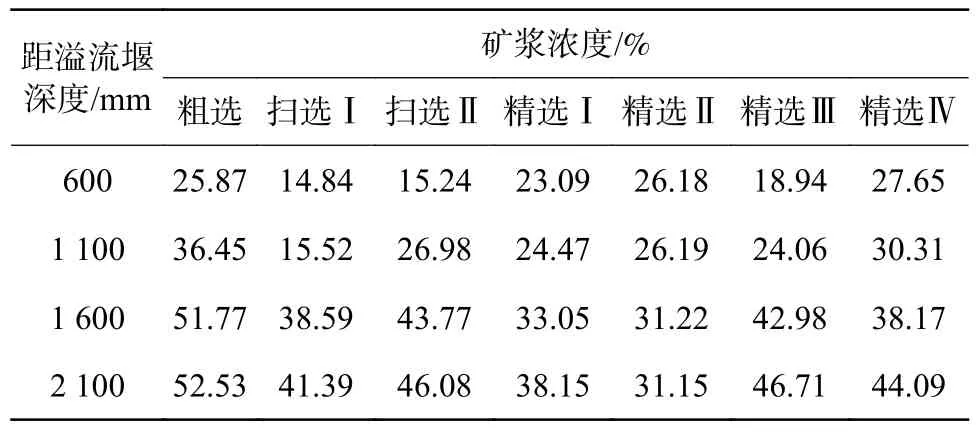

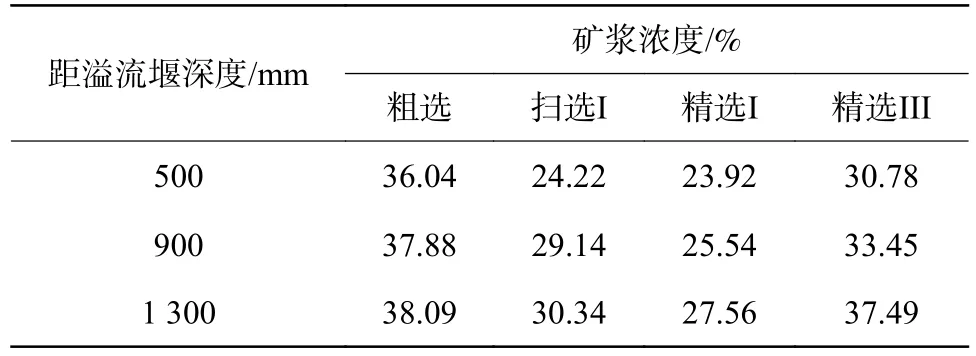

礦漿懸浮是指礦漿中的礦物顆粒所達到的懸浮狀態,它直接影響礦物顆粒與藥劑的混合效果,顆粒與氣泡的碰撞概率,浮選機內充分的礦物懸浮是獲得良好浮選指標的前提條件[6]。選取Ⅳ系列選鈦系統每個作業的第2 臺浮選機進行礦漿懸浮能力測試,每臺浮選機在軸向方向選取4 個測點;選取Ⅰ系列粗選、掃選Ⅰ、精選Ⅰ、精選Ⅲ四個作業的第2 臺浮選機進行礦漿懸浮能力測試,每臺浮選機在軸向方向選取3 個測點。對Ⅳ系列礦樣分析濃度和篩分化驗,對Ⅰ系列礦樣只分析濃度。Ⅳ系列深槽取樣的4 個深度距溢流堰下方600、1 100、1 600、2 100 mm,如圖10 所示;Ⅰ系列深槽取樣的3 個深度距溢流堰下方500、900、1 300 mm,如圖11 所示。Ⅰ、Ⅳ系列各臺浮選機內礦漿濃度和品位分布見表4、5。

表4 Ⅳ系列各作業第2 臺浮選機礦漿濃度Table 4 Series Ⅳ slurry concentration of the second flotation machine in each operation

表5 I 系列各作業第2 臺浮選機礦漿濃度Table 5 Series Ⅴ slurry concentration of the second flotation machine in each operation

圖10 Ⅳ系列深槽取樣示意(單位:mm)Fig.10 Schematic diagram of Series Ⅳ deep cell sampling

圖11 Ⅰ系列深槽取樣示意(單位:mm)Fig.11 Schematic diagram of Series Ⅰ deep cell sampling

分析可知,IV 系列各臺浮選機均存在明顯的分層現象,即距溢流堰1 100 mm 以下礦漿濃度相差不大,隨著距溢流堰深度減小,濃度明顯下降。I 系列浮選機礦漿濃度相差不大,僅在距離溢流堰500 mm 范圍內存在一定的濃度變化,相對而言懸浮能力較好。

建議提高浮選機內運輸區高度,將粗粒級礦物輸送至更高的位置,有利于降低粗粒級礦化氣泡的輸送距離,提升粗粒級礦物的回收效果。

1.4 氣含率及浮選時間衡算

氣含率是指空氣在全部混合物(礦漿與空氣)中所占的體積分數。氣含率不僅影響氣泡大小的分布情況,還影響浮選速率和選擇性[7]。氣含率增加到某一值就能改善浮選動力學,這是因為單位體積內氣泡數量增加了;但氣含率過大又會產生不利影響,因為這樣會明顯降低礦漿在浮選機槽體內的停留時間,所以不同類型的浮選機操作,需要對應不同的氣含率。

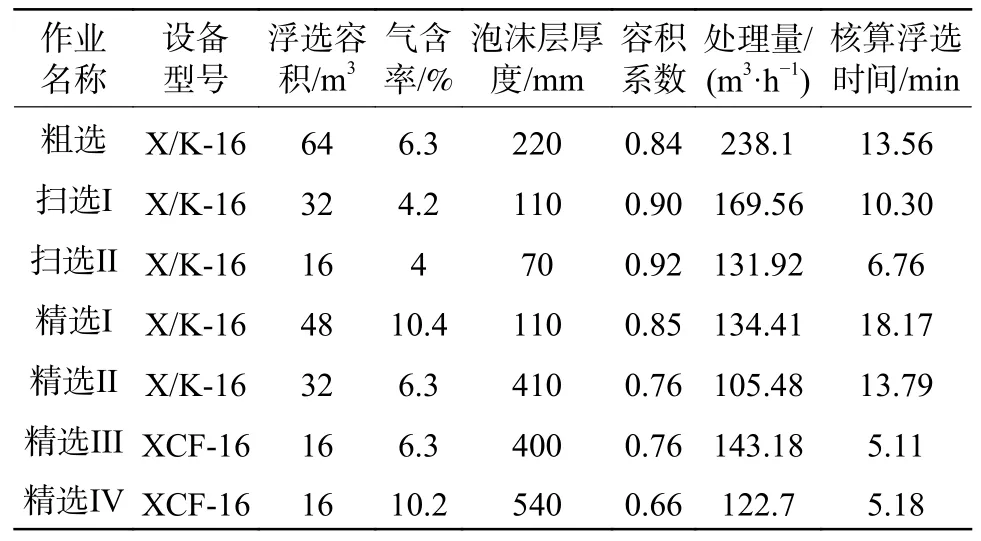

采用氣含率測定儀對現場各作業第2 臺浮選機進行測試,在分別距溢流堰800、1 300、1 800 mm三個測點進行測量,在同一測試深度進行3 次測定,取其平均值作為該處的氣含率。各作業的各個測試結果如表6 所示,分析數據可知,各作業第2 臺浮選機平均氣含率波動較大,在4.0%~10.4%變化,氣含率分布較不均勻、不穩定,間接表明浮選機操作過程中缺乏規律,不能能夠保證礦物顆粒與氣泡間的碰撞、粘附概率。

表6 各作業氣含率測試及浮選時間核算結果Table 6 Gas holdup test and flotation time calculation results of each bank

浮選機的容積系數在0.66~0.92,粗、掃作業浮選機浮選時間在6.76~13.56 min,精選作業浮選時間在5.11~18.17 min,總浮選時間為72.87 min,現場應結合生產經驗,合理設置浮選時間,保證最佳回收率。建議采用浮選自動控制系統,更好的控制液位、氣量、泡沫層厚度等參數,提高各項指標。

2 結論

詳細的浮選動力學測試,查明了當前浮選生產工藝中存在的問題,揭示了鈦浮選的浮選動力學特征,得到以下結論:

1) 鈦浮選入浮濃度較高,利用排水取氣法對不同作業的浮選機的充氣量和空氣分散度進行了測試。經過計算得出的空氣分散度大部分小于1,表明葉輪定子之間的配合較差,空氣在槽體截面上分散不均,同時吸漿槽浮選機空氣分散度明顯小于直流槽,空氣分散效果不理想。

2) 鈦浮選由于入選品位高、粒度粗,粗粒級礦物易碰撞粘附,但粗粒級礦化氣泡上升運輸過程中脫落概率大,氣泡負載率的測試結果驗證了這一點。

3) 根據礦漿懸浮能力測試結果顯示,粗粒級懸浮能力較差,Ⅳ系列各臺浮選機均存在明顯的分層現象,即距溢流堰1 100 mm 以下礦漿濃度相差不大,隨著距溢流堰深度減小,濃度明顯下降。

4) 氣含率測試結果顯示設備平均氣含率波動較大,表明浮選機的操作過程中缺乏規律。