旋轉油封熱-力耦合溫度場分析*

吳倩文,王 偉

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

旋轉油封具有性能穩定、安裝簡便、隨動性好、密封可靠等優點,適用于溫度、壓力和速度較高的密封場合。旋轉雙唇油封的基本功能是在旋轉軸和密封唇之間提供靜態和動態密封性,此外,副唇還可以防止灰塵和污垢從外部進入[1]。

油封在運行狀態下,由于剪切應變和摩擦,油封唇口與旋轉軸接觸區域受到比油封其他部分更高的溫度。大多數油封失效是油封唇口摩擦生熱引起的高溫導致的[2],溫度會強烈影響油封橡膠材料的硬度和力學性能,因此接觸壓力、摩擦和磨損也強烈依賴于唇口溫度[3]。因為橡膠是熱的不良導體,油封唇口熱量的積累會加速油封的磨損老化,進而影響油封的使用壽命[4],因此建立可靠的油封模型,對油封溫度場進行模擬預測具有重要意義。

油封雖然結構簡單,但由于生熱研究涉及到流體力學、固體力學、傳熱學、摩擦學和動力學等多方面的知識[5],油封的溫度場分析也是近年來油封領域研究的熱點[6-8]。本文利用ABAQUS建立旋轉雙唇油封的動態生熱模型,考慮了橡膠材料的非線性力學行為,油封唇口的大變形以及油封唇口與軸的接觸非線性邊界條件,采用熱-力耦合方法,模擬得到了油封唇口溫度場以及唇口與軸接觸區域的壓力分布,還研究了轉速和彈簧力對油封唇口溫度和最大接觸壓力的影響,可為不同工作條件需求的參數選擇提供參考。

本工作研究了油封的干摩擦工況和良好潤滑工況。實際油封運行時并不總是處于良好的潤滑狀態。油封因寒冷天氣溫度低,流體流動緩慢,在初始運行時,油封唇口與軸尚未形成所穩定的潤滑油膜時便會出現潤滑不足的狀況,此時唇口與軸之間極易發生干摩擦。此外,新油封啟用以及油封潤滑失效后未及時更換油封也會出現干摩擦工況,而干摩擦工況會加速油封唇口的磨損和老化,因此,對干摩擦工況研究同樣具有實際意義。

1 旋轉雙唇油封的有限元模型建立

1.1 幾何模型

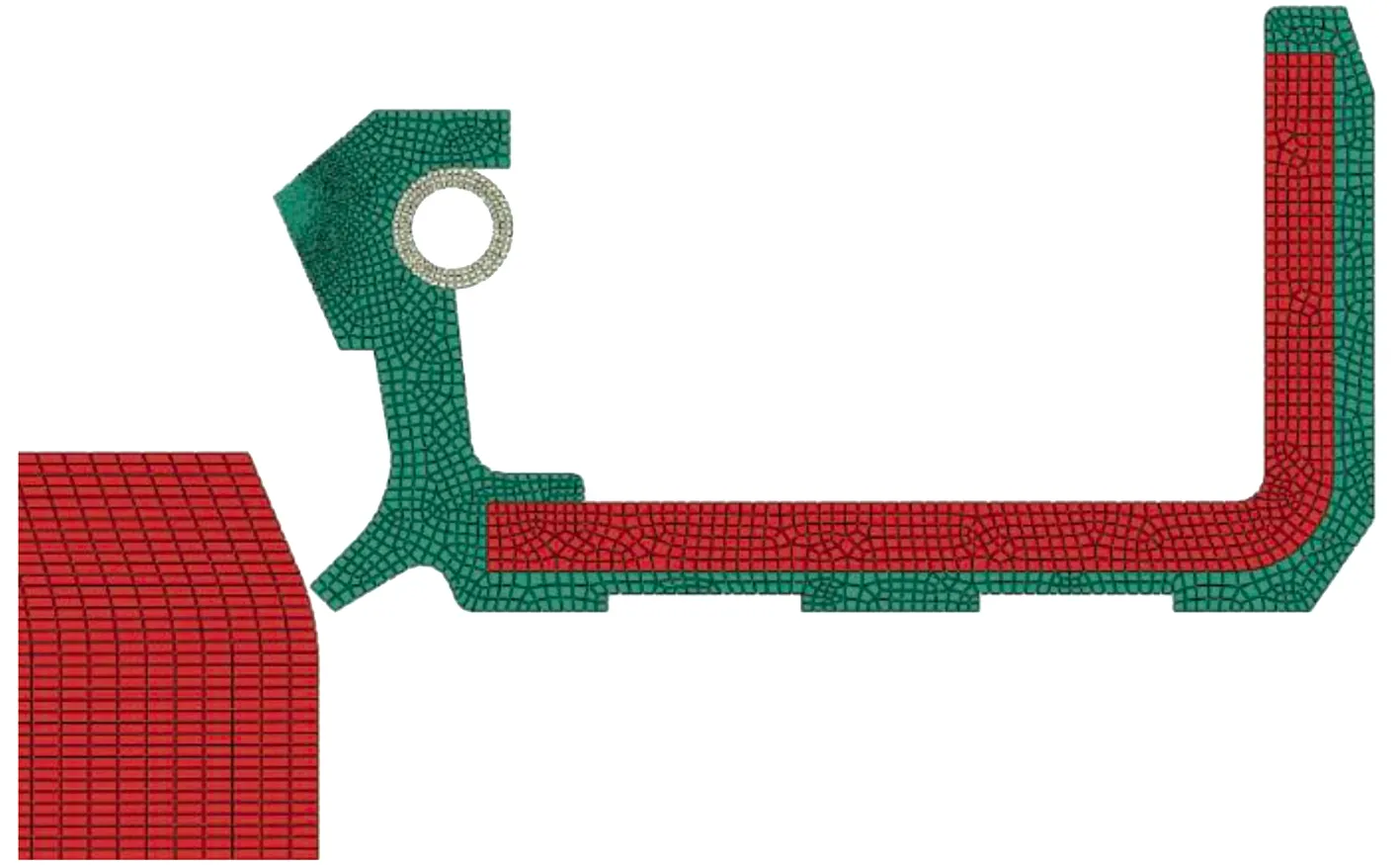

本文以型號為FB47×84×10.5的彈簧內包金屬骨架型雙唇油封為研究對象。為提高計算效率,根據油封的結構特點,建立油封的軸對稱模型,在其幾何模型的基礎上進行網格劃分,賦予材料屬性的旋轉雙唇油封有限元模型,如圖1所示。

圖1 旋轉型雙唇油封軸對稱模型及材料分布

圖1中的油封由橡膠、金屬骨架和彈簧3部分組成,其中紅色部分為鋼、綠色部分為橡膠、灰色部分為彈簧。模型橡膠部分采用CGAX4H單元。模型共有7 542個節點,7 079個單元。對唇口網格進行局部加密以獲得精確的仿真結果。

1.2 材料模型

考慮到橡膠的材料非線性,本文采用Yeoh超彈性本構方程來描述其力學行為。Yeoh模型應變能方程只包含I1,與I2無關,形式相對簡單。相對比常用的Mooney-Rivlin模型,Yeoh模型能在更寬的應變范圍內適用[9]。

Yeoh模型的應變能函數關系如式(1)所示[10]。

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(1)

式中:W為應變能密度;I1為第一Green應變不變量;C10、C20、C30為Rivlin系數。

Rivlin系數可由橡膠單軸拉伸應力-應變曲線擬合得到。在24 ℃室溫下使用電子拉伸試驗機對橡膠拉伸試樣進行單軸拉伸實驗,用得到的應力-應變數據擬合Yeoh模型,最終得到:C10=1.167 MPa、C20=-0.056 MPa、C30=0.003 MPa。

材料的熱學性能參數見表1。

1.3 邊界條件及加載方法

在模擬過程中,首先將彈簧安裝在油封中,然后旋轉軸向唇口移動,模擬了初始過盈的裝配過程。油封與旋轉軸的接觸采用罰函數求解,將摩擦系數簡化為常數來考慮。為了與實驗條件保持一致,將初始溫度設為24 ℃,在溫度-力場耦合模塊設置對流換熱系數和熱輻射系數。然后對位于潤滑油介質的油封表面施加0.055 MPa的流體壓力。并對軸施加1 000 r/min的轉速,模擬油封的工作狀態,在該轉速下運行30 min,獲得穩定的溫度場。

2 結果與討論

2.1 油封生熱分析

圖2為旋轉雙唇油封的溫度分布。由圖2可以看出,因為油封的熱量主要靠橡膠唇口與旋轉軸摩擦生熱產生,而橡膠是熱的不良導體,所以高溫區域集中在主副唇與旋轉軸接觸區域,而遠離唇口的橡膠溫度較低。由于彈簧的收縮力、唇冠部和腰部的拉伸變形共同作用于主唇口,使主唇口對軸形成壓緊力,達到密封效果。主唇口是油封的主要部位,因此針對主唇口的溫度場進行研究。

圖2 油封的溫度場分布

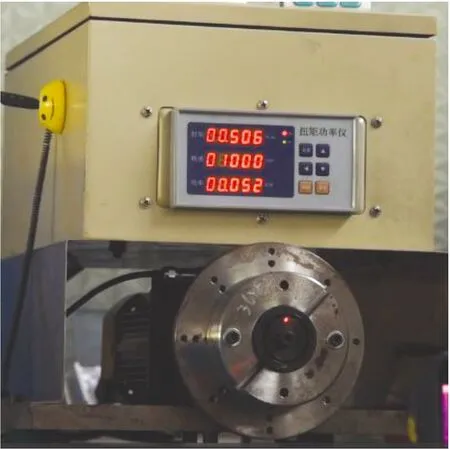

油封溫升曲線實驗數據由油封測試工裝試驗機和紅外成像儀測得,實驗儀器如圖3所示。

(a) 油封測試工裝試驗機

將旋轉雙唇油封安裝在工裝試驗機上,由試驗機后置變頻電機控制旋轉軸的轉速來進行摩擦升溫測試,實驗中軸的轉速為1 000 r/min。使用紅外成像儀測得油封唇口與旋轉軸接觸位置的溫度[11],測試時室溫為24 ℃。

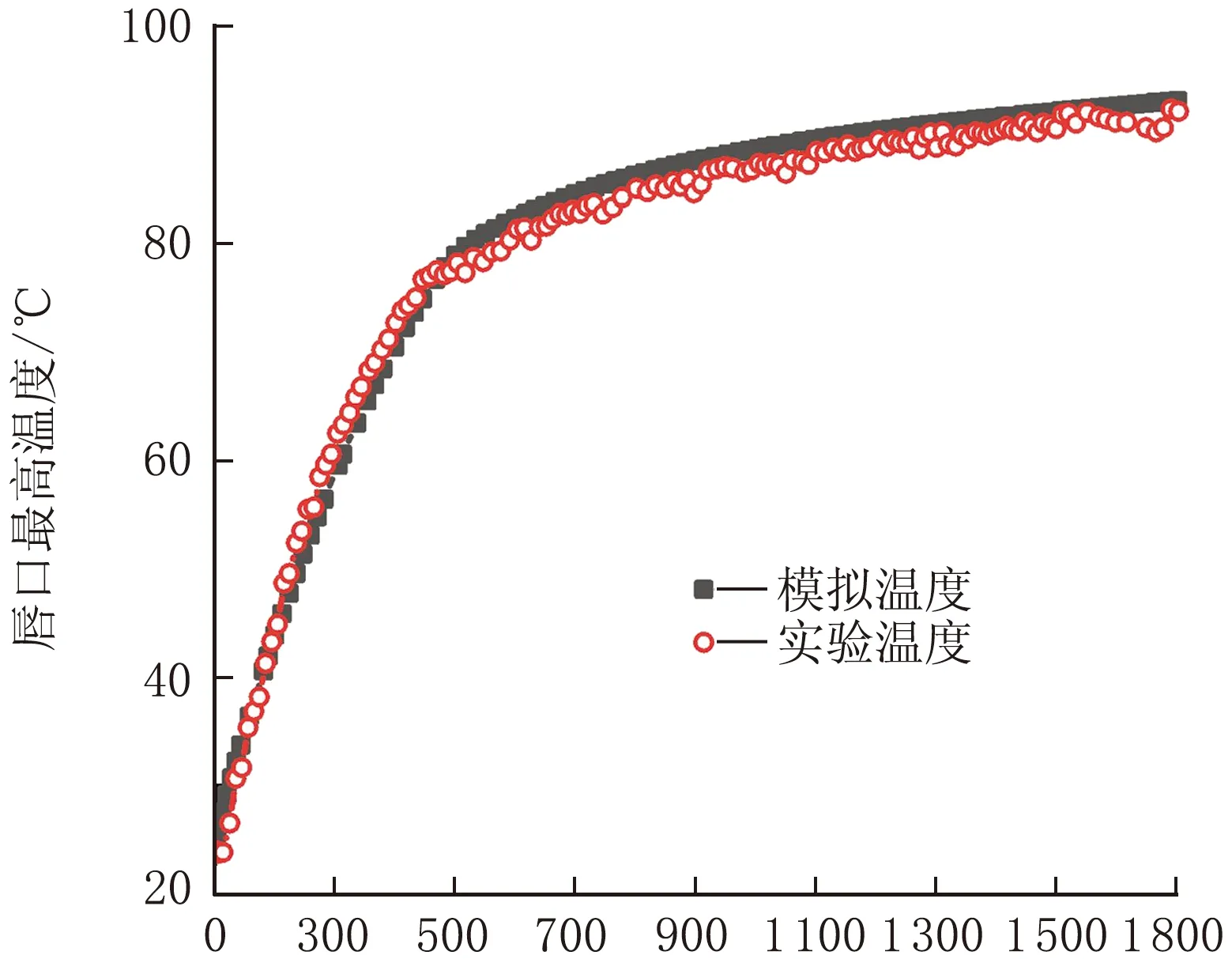

將紅外成像儀得到的測溫數據與模擬的溫度數據比較,結果如圖4所示。實驗和模擬的初始溫度均為24 ℃,初期由于軸的高速旋轉與油封唇口摩擦產生大量熱,使溫度快速升高。運行一段時間后,油封唇口的生熱與外部環境的熱對流和熱輻射逐漸達到平衡,溫升曲線也趨于平緩。由圖4可知,模擬和實驗測得的油封唇口溫升曲線吻合度很好,這表明模擬預測的結果是可靠的。

t/s圖4 模擬與實驗測試得到的油封唇口溫升曲線比較

2.2 轉速的影響

轉速是影響油封生熱溫度場的一個重要因素[12]。

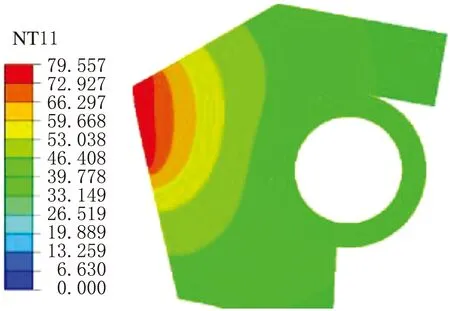

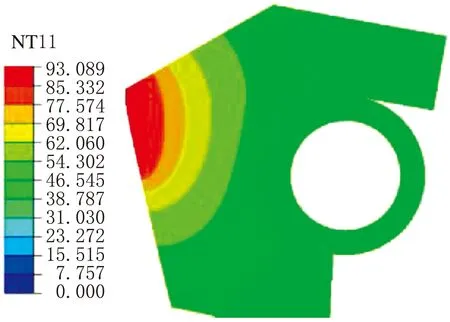

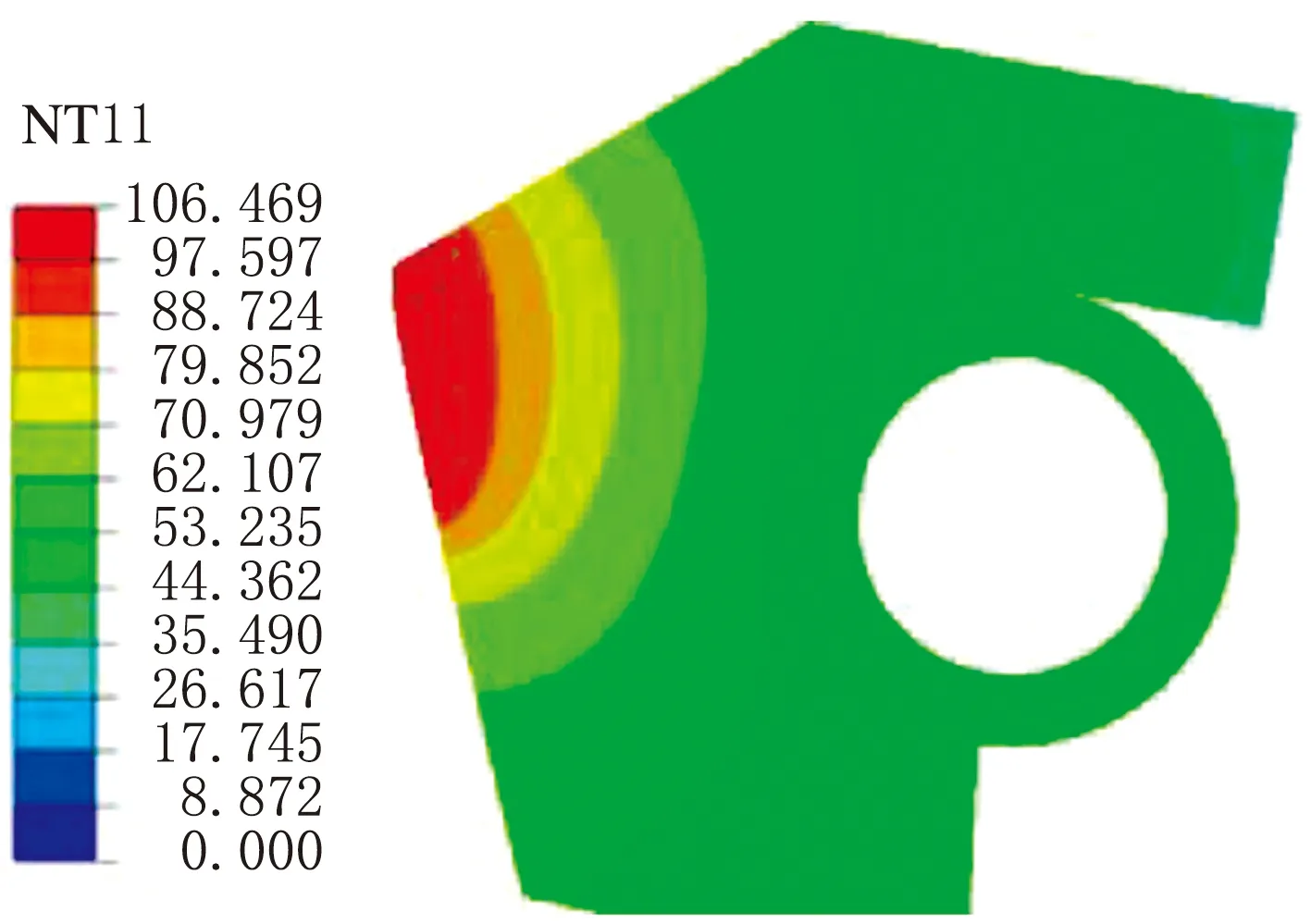

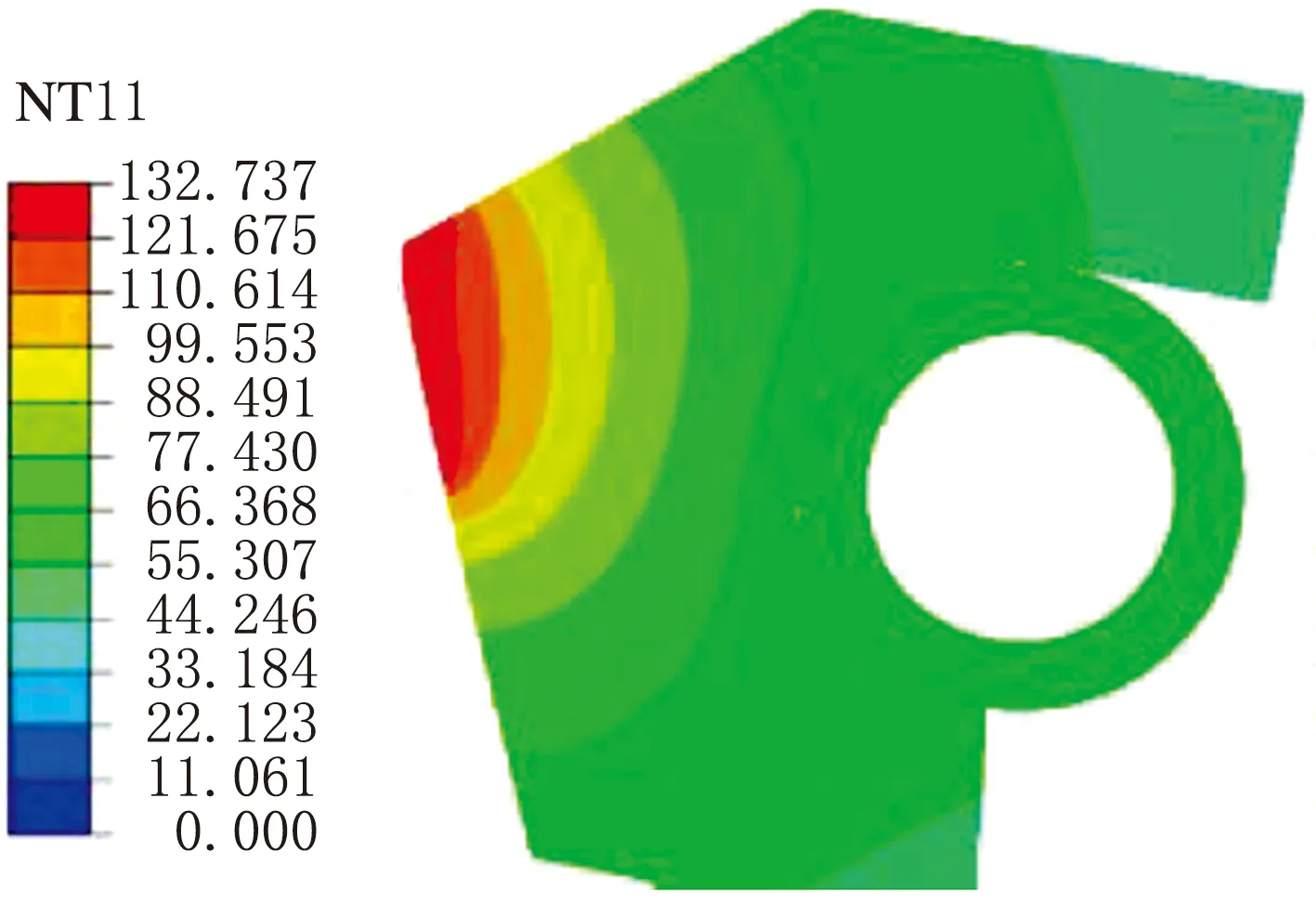

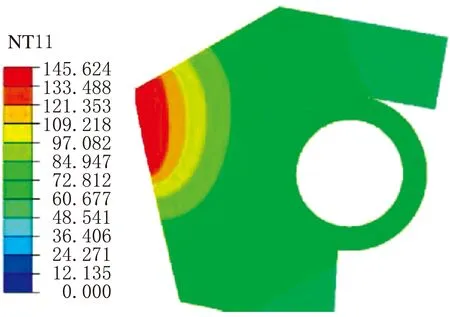

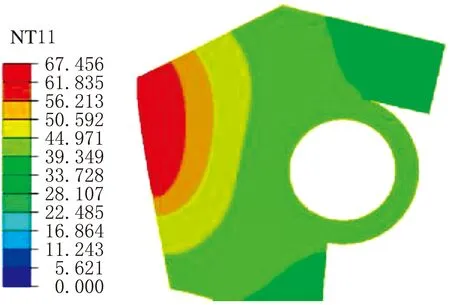

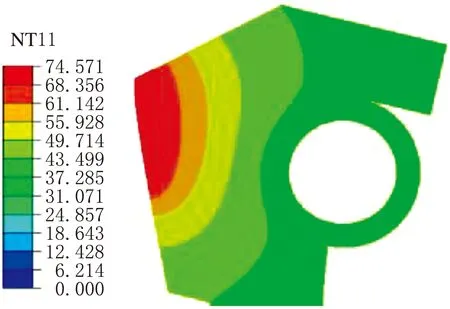

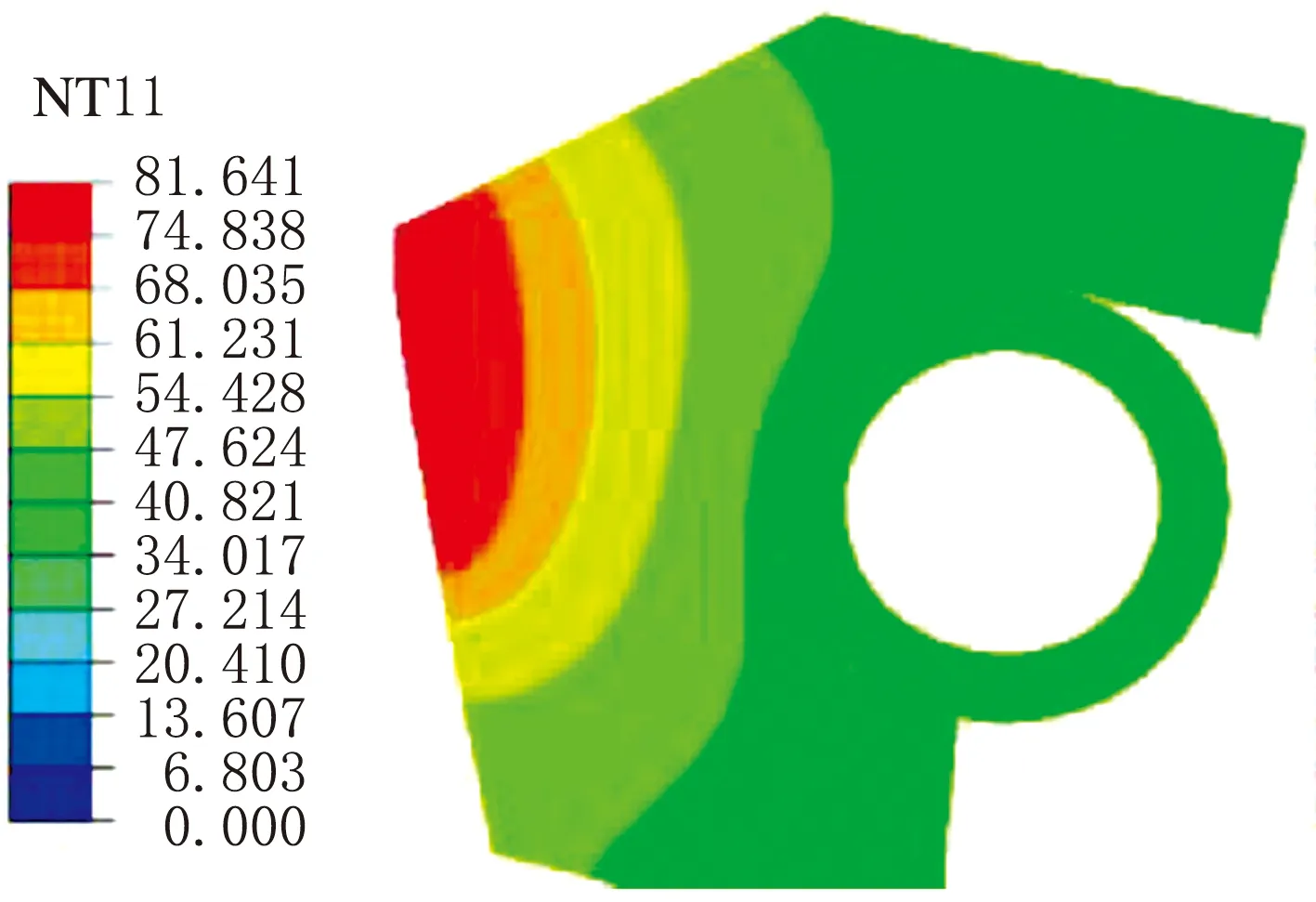

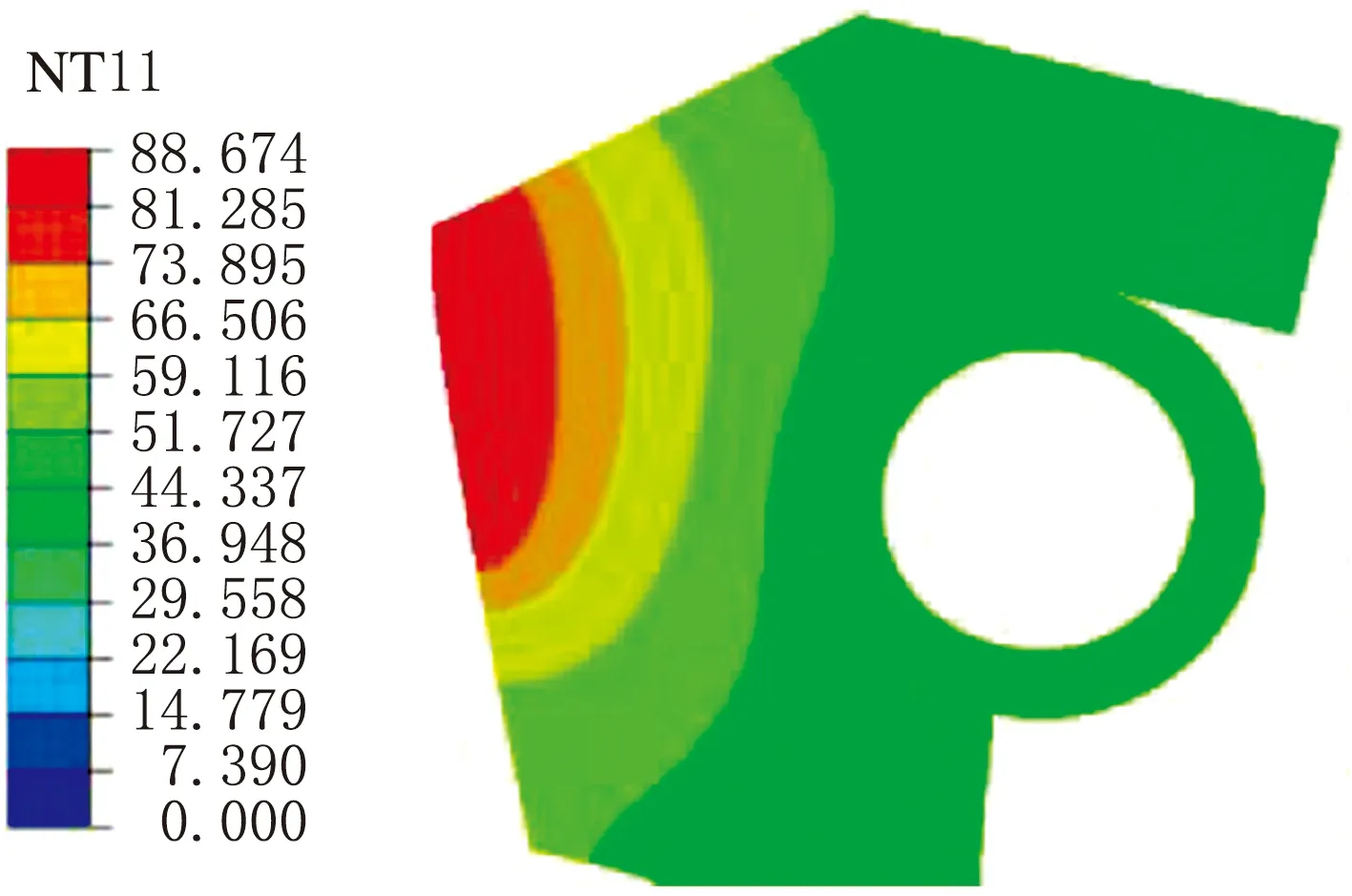

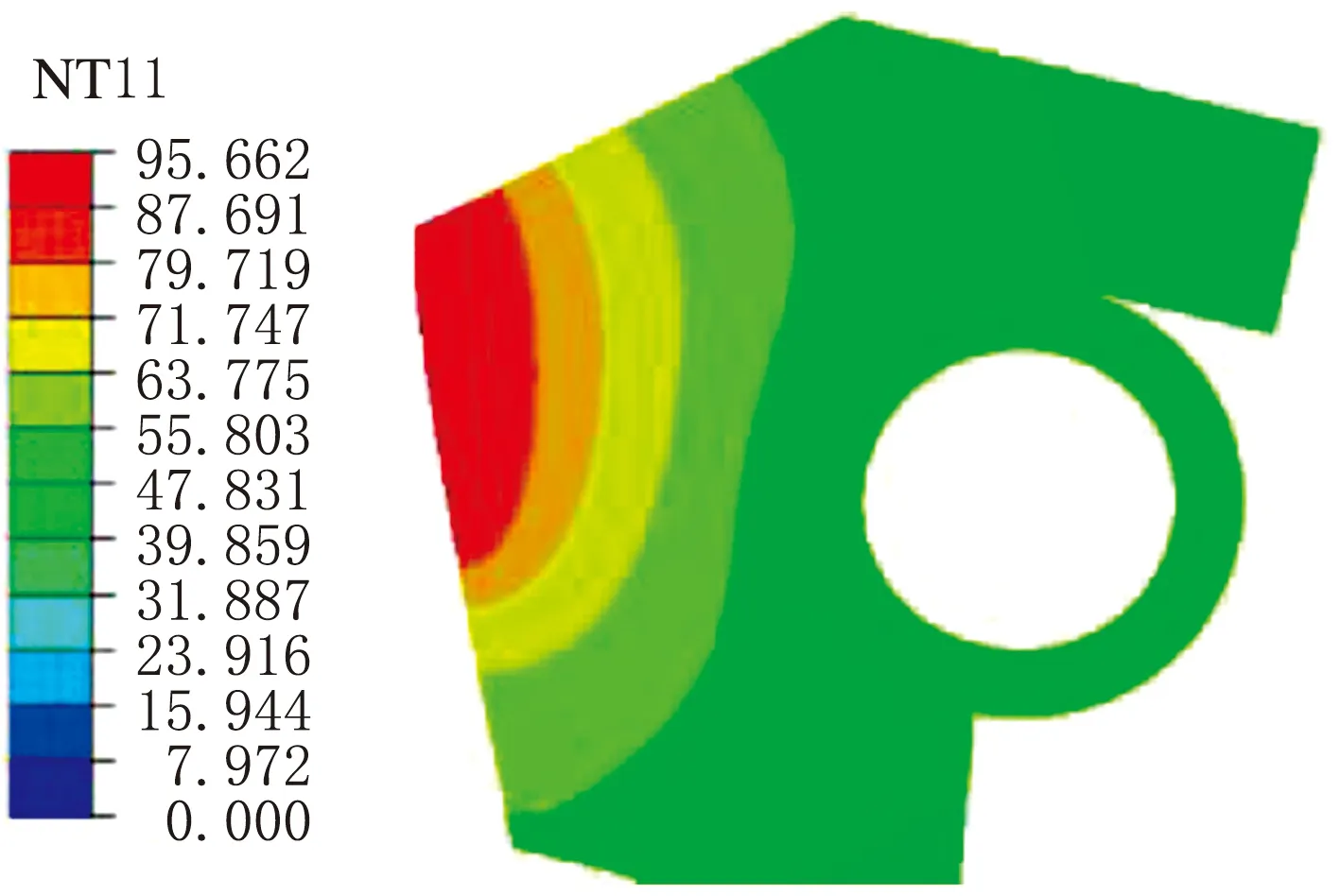

本文研究了干摩擦和潤滑有油壓兩種工況下,彈簧力為6.7 N保持不變,不同轉速對油封溫度的影響。圖5和圖6分別為兩種工況下轉速分別為800、1 000、1 200、1400、1 600、1 800、2 000 r/min的油封唇部溫度分布。由圖5可知,在干摩擦工況下隨轉速的增加,油封唇口最高溫度逐漸升高,并且唇部溫度變化梯度也逐漸增加。

(a) 800 r/min

(b) 1 000 r/min

(c) 1 200 r/min

(e) 1 600 r/min

(f) 1 800 r/min

(g) 2 000 r/min圖5 干摩擦工況不同轉速下的油封唇部溫度分布

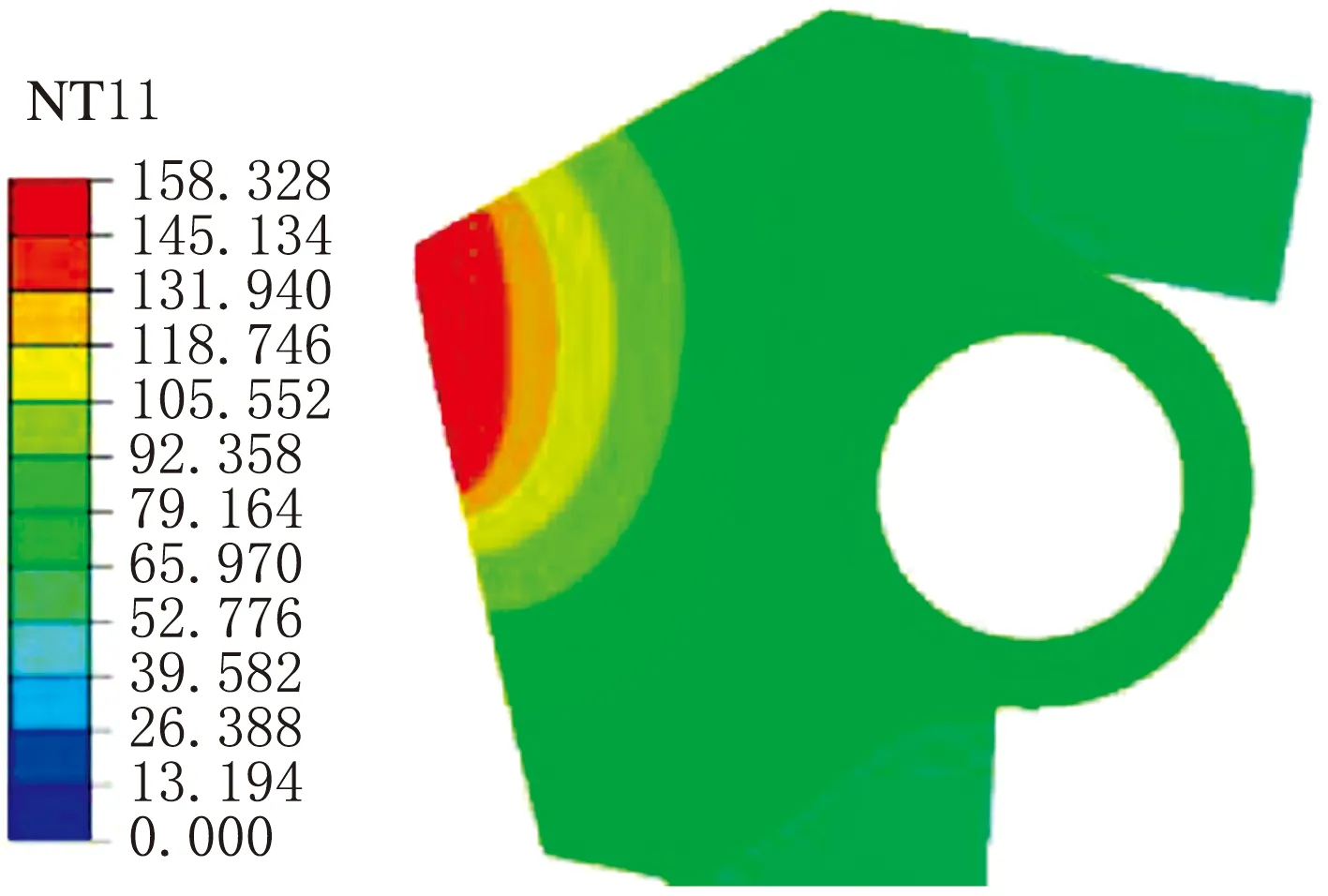

圖6為良好潤滑情況下不同轉速的油封唇部溫度分布。由于潤滑油膜的存在降低了唇口與旋轉軸的摩擦系數,因此良好潤滑情況下的油封唇口最高溫度相對于干摩擦工況偏低。隨著轉速的增加,良好潤滑工況更能明顯看出油封唇部溫度變化。

(a) 800 r/min

(b) 1 000 r/min

(c) 1 200 r/min

(d) 1 400 r/min

(e) 1 600 r/min

(f) 1 800 r/min

(g) 2 000 r/min圖6 良好潤滑工況不同轉速下的油封唇部溫度分布

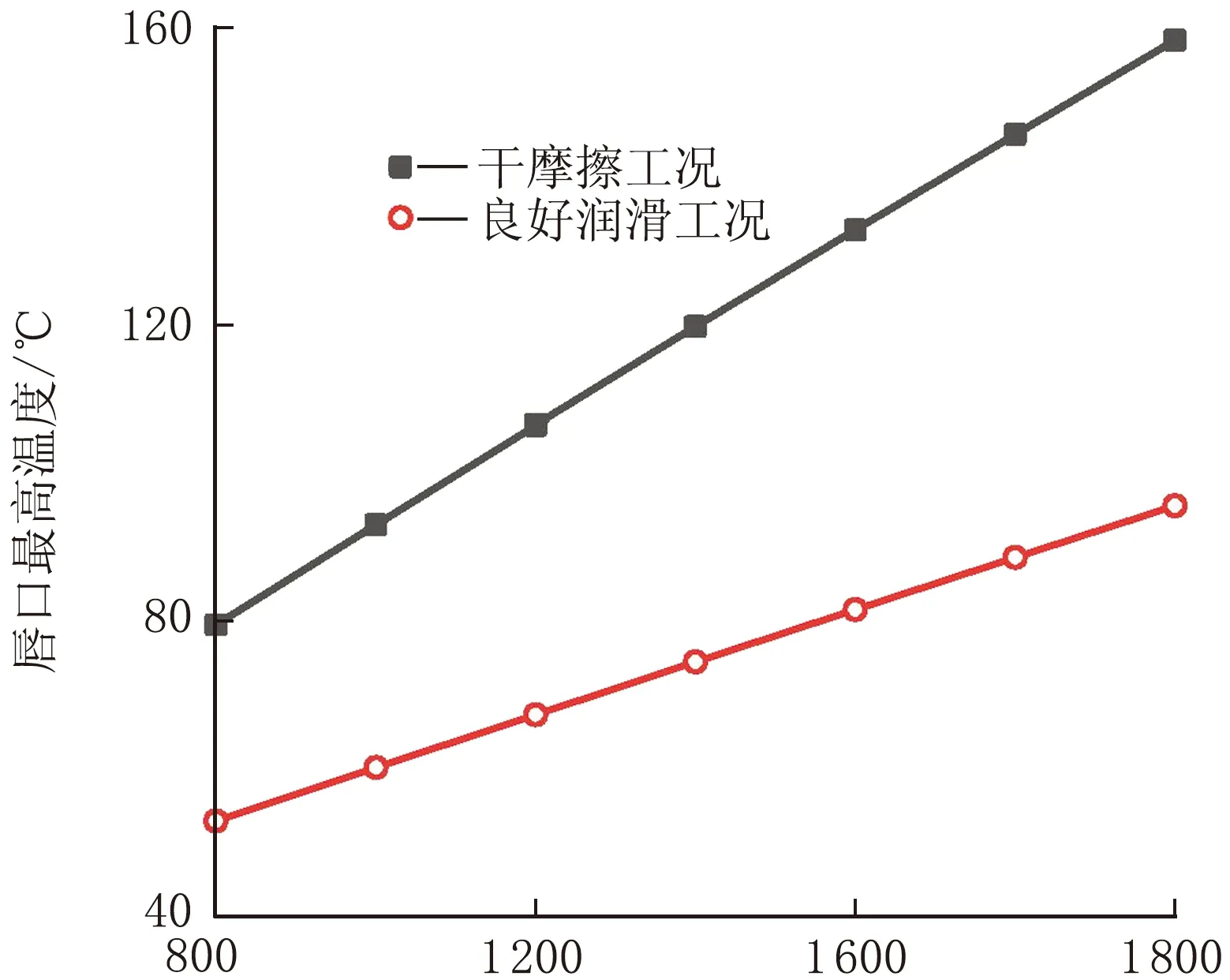

圖7是兩種工況下轉速對油封唇口最高溫度和唇口最大接觸壓力的影響。由圖7(a)可知,在兩種工況下油封唇口最高溫度與轉速是近似線性增加的關系。油封接觸區域的摩擦熱絕大部分需要通過軸傳遞到潤滑油或者空氣中,隨著轉速的增加,油封唇口與軸接觸部位產生的摩擦熱更多,而對流換熱隨轉速的增加量不明顯,直接導致唇口溫度不斷升高。在良好潤滑工況下轉速每增加200 r/min,溫度升高約7 ℃。而在干摩擦工況下,因摩擦系數大,產生的熱量更多,溫度更高,轉速每增加200 r/min,溫度升高約13 ℃,溫升幅度更大。

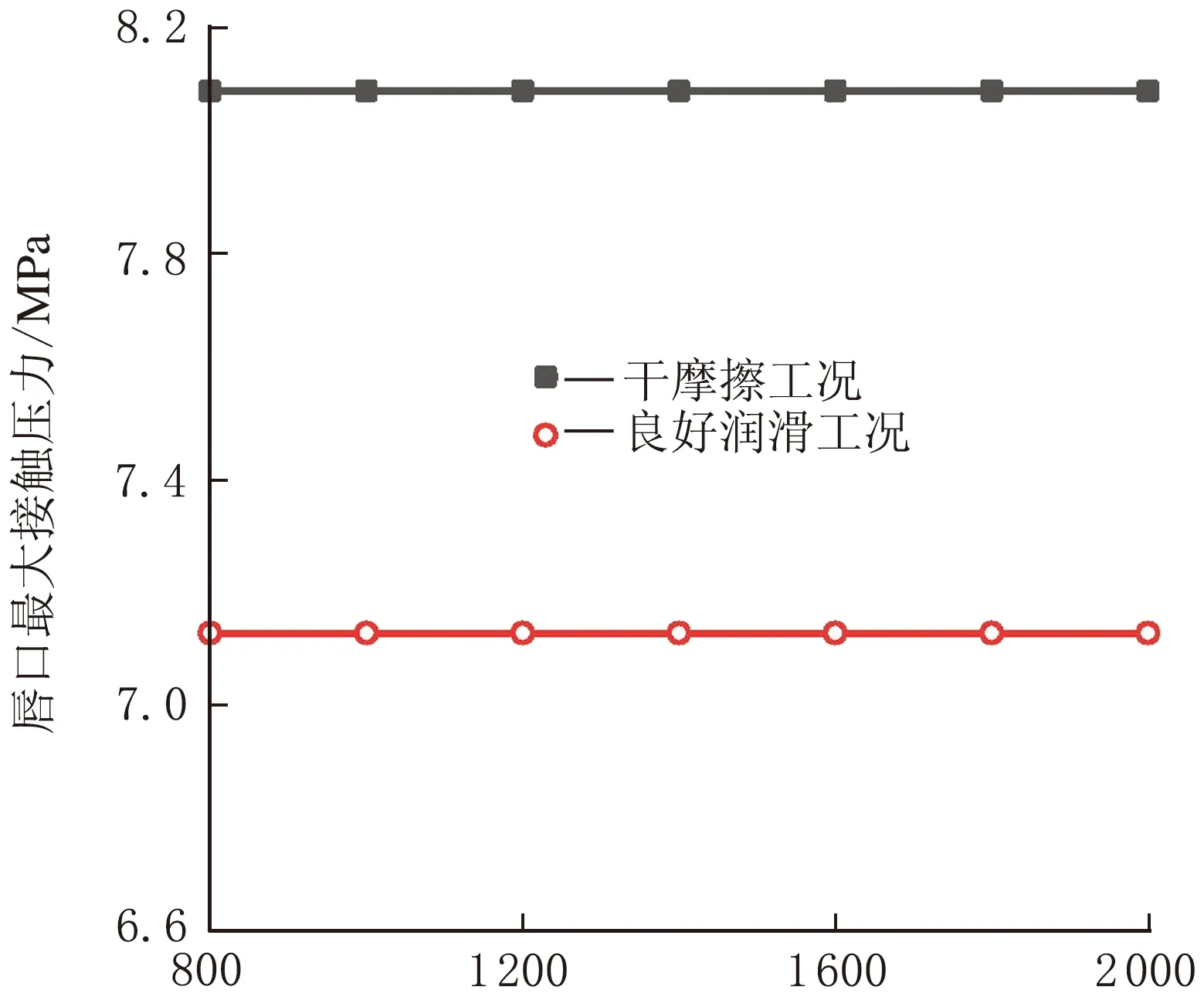

圖7(b)是在兩種工況下轉速對油封唇口最大接觸壓力的影響,因為在模擬分析中油封運行時間為30 min,時間較短,磨損較輕[13],此處忽略因磨損變形對油封唇口接觸壓力的影響。由圖7(b)可以看出在兩種工況下油封的唇口接觸壓力均未隨轉速的增加而有所變化,干摩擦工況要比良好潤滑工況下的油封唇口最大接觸壓力偏大,油封與軸接觸位置的壓力變化主要是靠抱軸力的改變,短時間內增加軸的轉速對油封的抱軸力并無影響,若長時間的高轉速會讓油封處于高溫高負荷狀態,會加速橡膠油封的磨損和老化,油封唇口接觸壓力也會改變,進而影響油封的使用壽命。

轉速/(r·min-1)(a)

轉速/(r·min-1)(b) 圖7 兩種工況下轉速對油封唇口最高溫度和唇口最大接觸壓力的影響

2.3 彈簧力的影響

彈簧力是影響油封唇口溫度場的另一重要因素。

彈簧給油封唇口提供的箍緊力,是油封抱軸力的來源之一,且能補償橡膠因老化和磨損而損失的抱軸力,可在一定程度上防止油封泄漏。彈簧偏移量為彈簧中心與唇尖的軸向偏差,彈簧一般安裝在偏向空氣側位置以提供泵汲效應所需的接觸應力,彈簧的位置會影響接觸面積的寬度[14]。

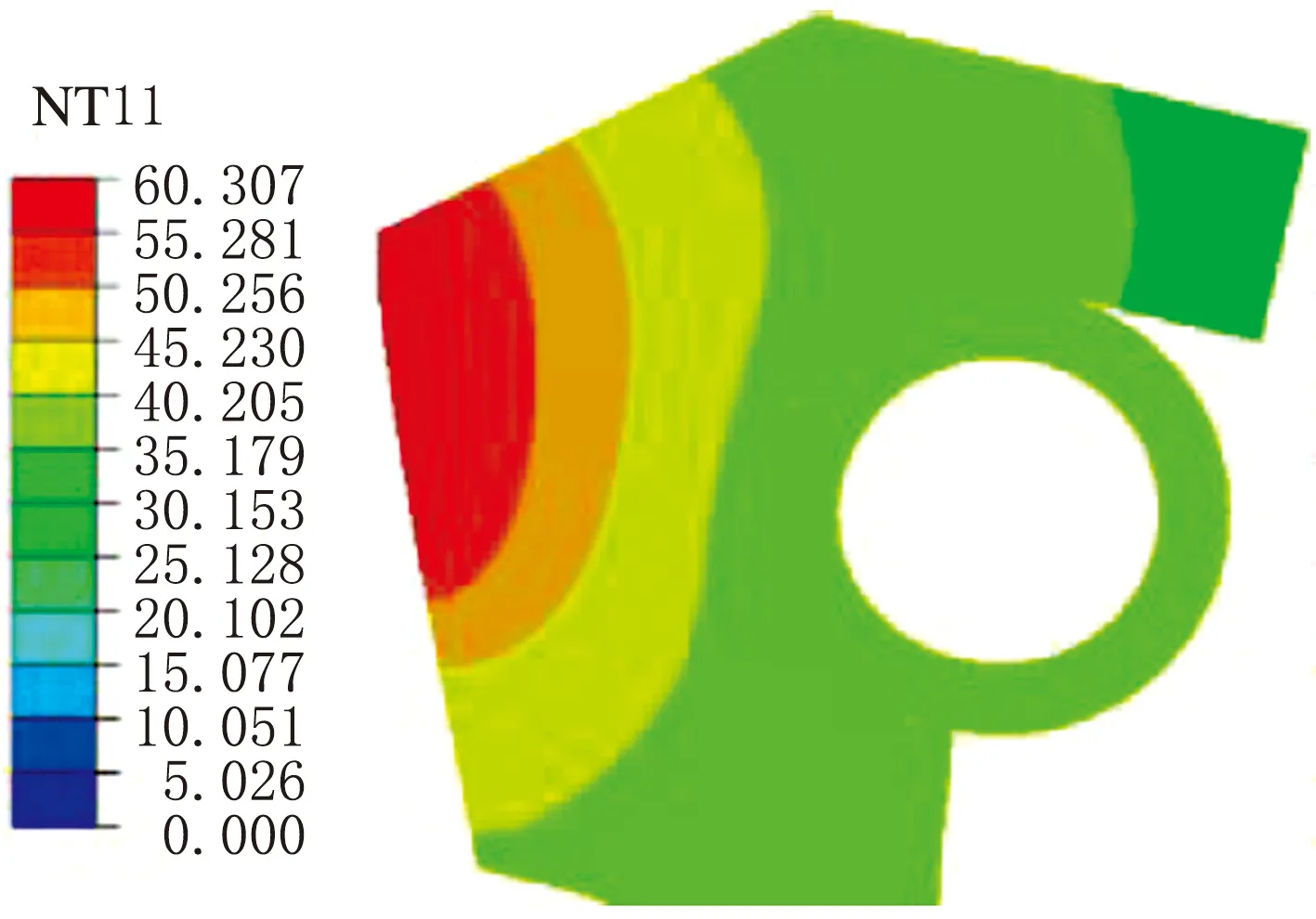

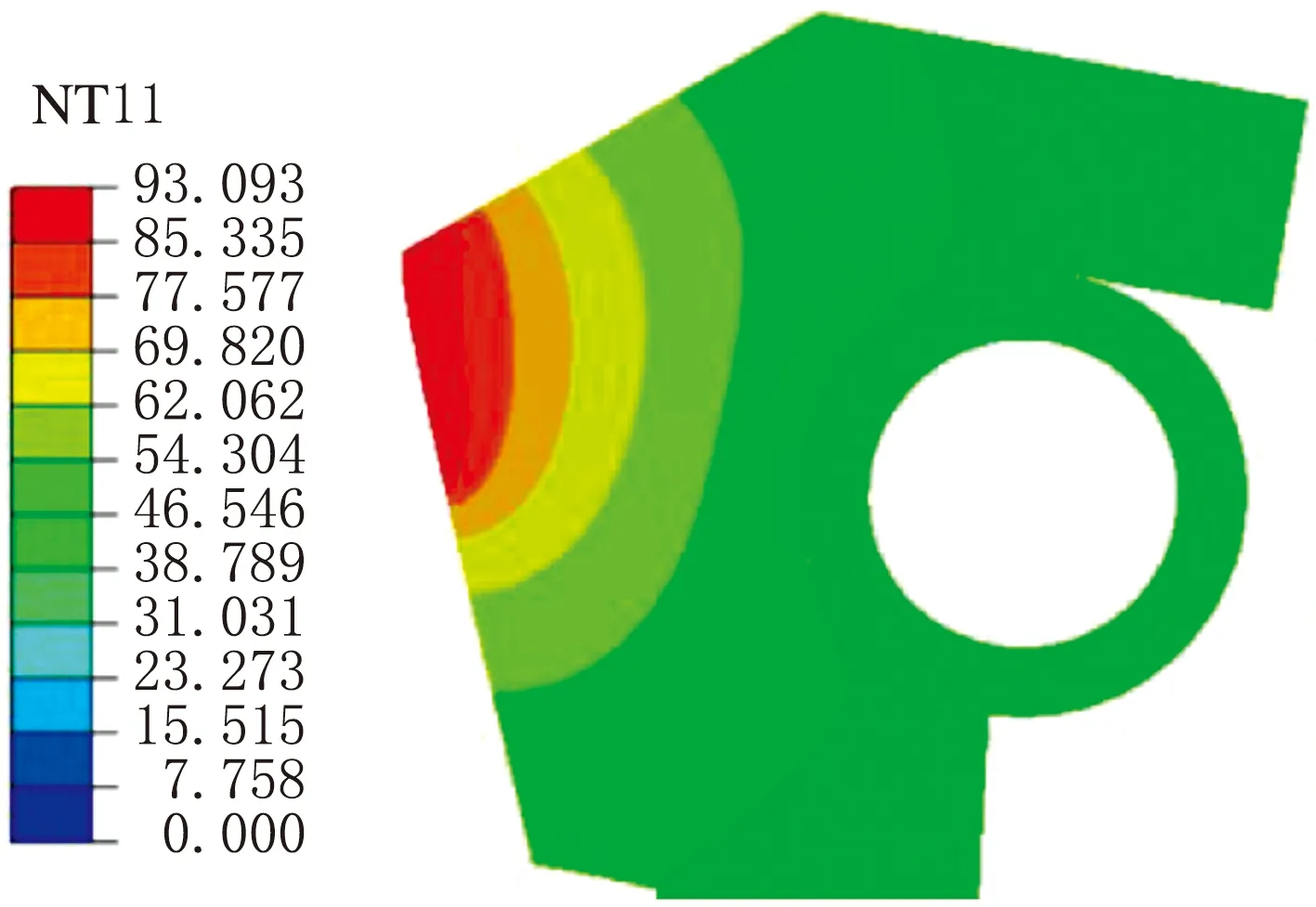

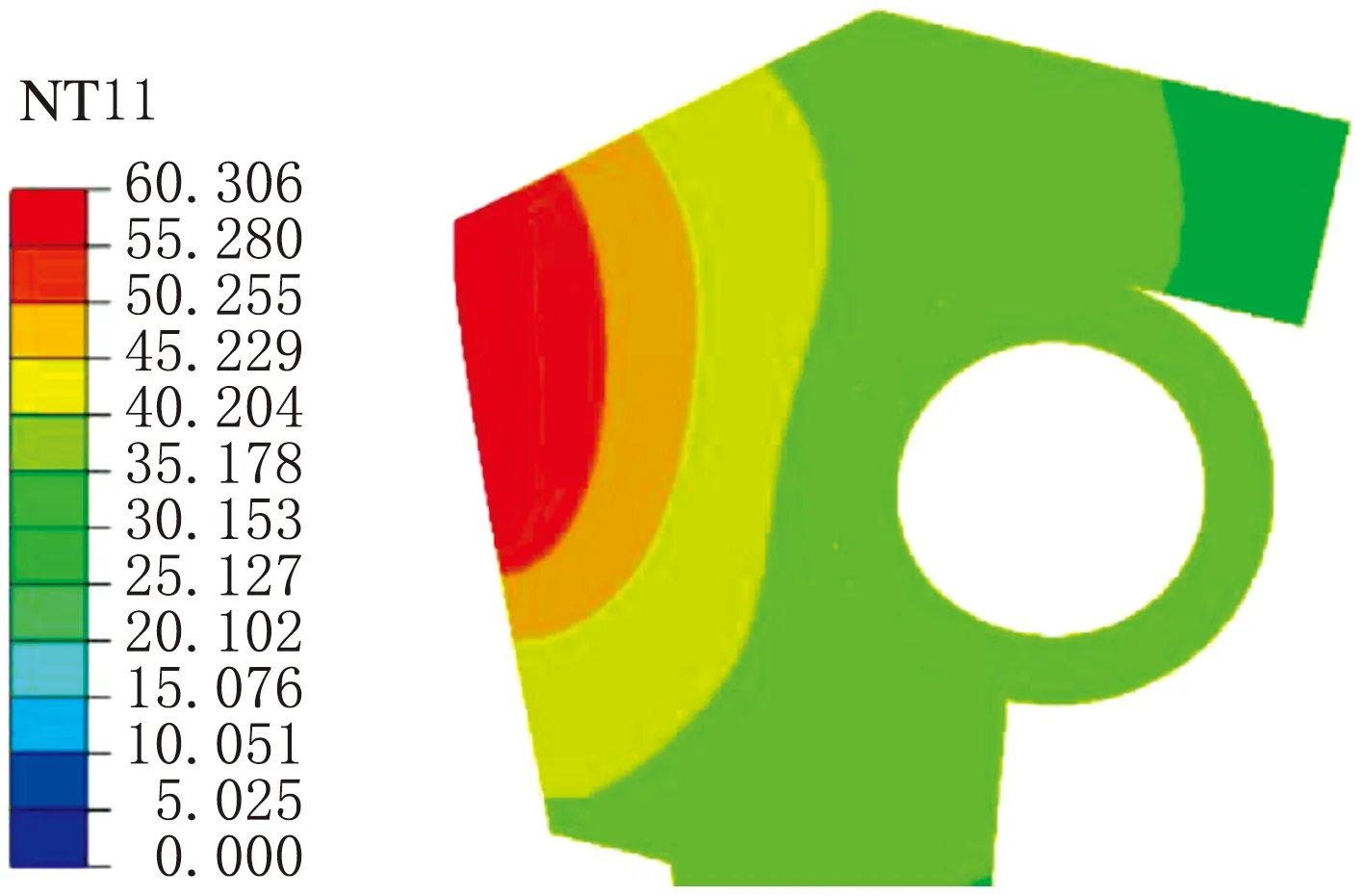

本文研究了干摩擦和良好潤滑兩種工況下,轉速為1 000 r/min時,彈簧力分別為3.7 N、5.2 N、6.7 N、8.2 N、9.7 N時油封唇部的溫度場分布,隨著彈簧力的增大,油封唇部溫度變化梯度和唇口最高溫度都略有增加,總體相差不大,與圖8大體一致。

(a) 干摩擦工況

(b) 良好潤滑工況圖8 兩種工況下油封唇部溫度分布

由圖8可以看出,高溫區域位于油封唇口與軸的接觸部位,最高溫度出現在唇尖位置。干摩擦工況的唇口最高溫度為93.1 ℃,良好潤滑工況的唇口最高溫度為60.3 ℃。由于橡膠的導熱系數較小,溫度由油封唇尖部位向內側遞減。空氣側的對流換熱系數要低于油側的對流換熱系數,因此靠近空氣側的唇口接觸部位的高溫范圍更大。

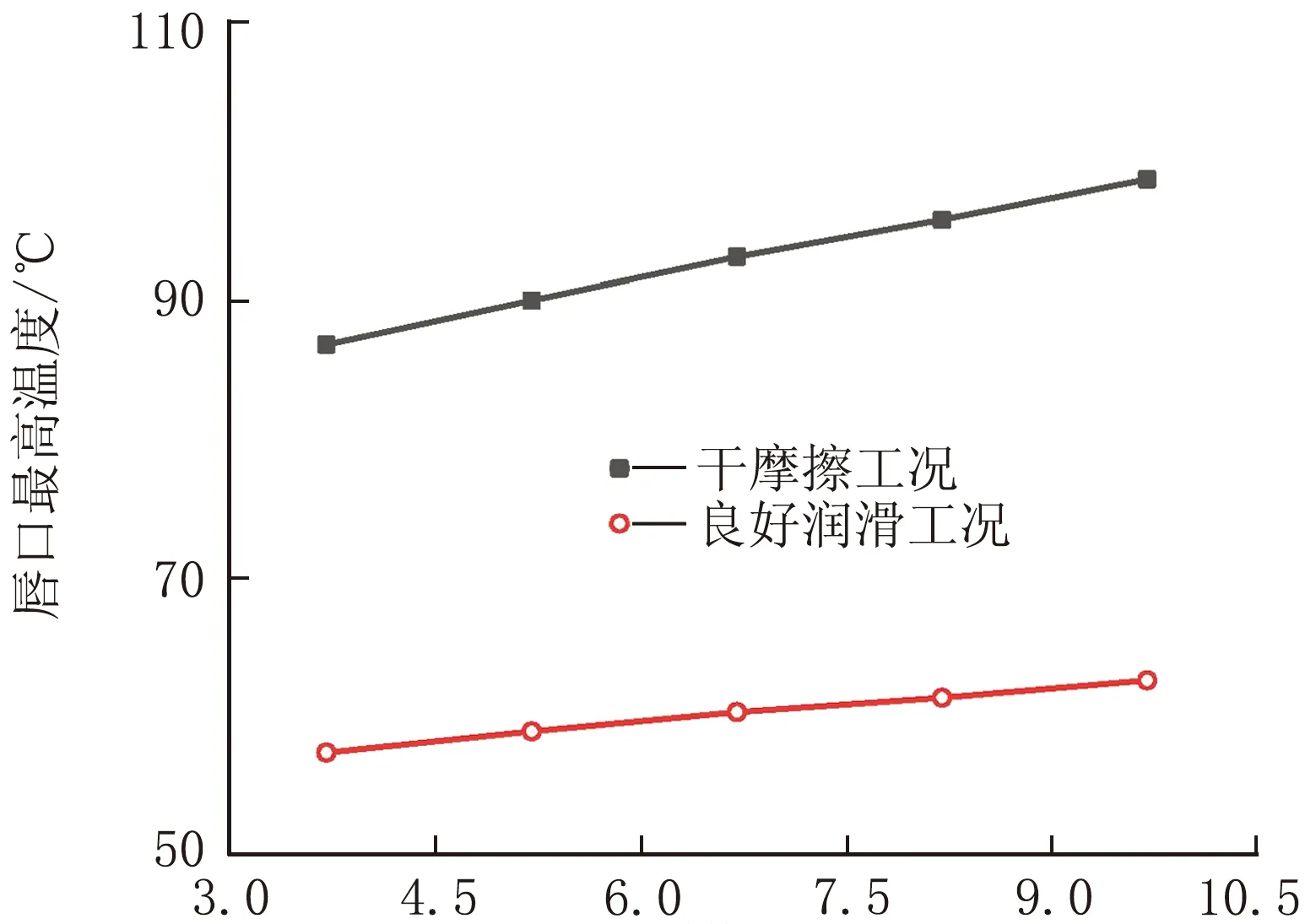

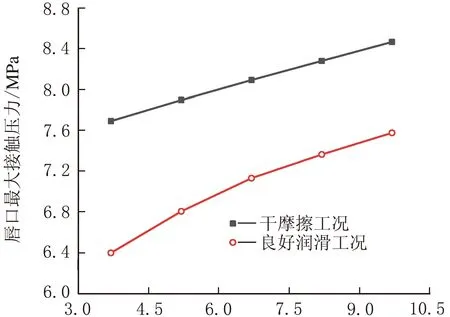

圖9是兩種工況下彈簧力對油封唇口最高溫度和唇口最大接觸壓力的影響。由圖9(a)可知,在兩種工況下油封唇口最高溫度與彈簧力是近似線性增加的關系,在干摩擦工況下,彈簧力每增加1.5 N,溫度升高約3.1 ℃。在良好潤滑工況下彈簧力每增加1.5 N,溫度升高約1.4 ℃,比干摩擦工況的溫升幅度小。由圖9(b)可知,油封唇口最大接觸壓力隨彈簧力的增大而增大,這是因為彈簧力的增加,增大了油封唇口的抱軸力。彈簧力小雖然能一定程度減低油封唇口的摩擦生熱,但會降低油封的抱軸力進而影響到油封的密封,彈簧力的增加有利于提高油封的密封性能,但同時也會加劇油封橡膠材料的磨損,影響油封的使用壽命,因此應選用適當的彈簧力。

彈簧力/N(a)

彈簧力/N(b) 圖9 兩種工況下彈簧力對油封唇口最高溫度和唇口最大接觸壓力的影響

3 結 論

(1)建立了旋轉雙唇油封的熱—力耦合有限元模型,得到了油封各部位的溫度分布。模擬得到的油封唇口最高溫度的溫升歷程曲線與實驗溫升曲線吻合很好,驗證了本文方法的有效性。

(2)研究了干摩擦和良好潤滑工況下油封唇部溫度場。由于潤滑油膜降低了唇口接觸區域摩擦系數,在良好潤滑工況下的油封唇口的最高溫度更低。轉速和彈簧力的增加均會不同程度地增加油封唇部的溫度變化梯度和油封唇口的最高溫度。

(3)得到了干摩擦和良好潤滑工況下由于在本模擬分析中油封的運行時間為30 min,時間較短,磨損較輕,忽略磨損與老化,油封唇口最大接觸壓力僅隨彈簧力的增加而增大,轉速的改變對其無影響。