導軌直線度慣性測量的時空一致技術

王海同 任子嘯 劉志華 蔡晨光 蔡永林

摘要:針對數控機床需長期檢測精度及單一傳感器測量信號無法與導軌空間對應的問題,提出了一種導軌直線度慣性測量的時空一致技術。建立了正弦疊加形式的導軌直線度誤差模型,基于導軌直線度誤差空間頻率,采用一種多速測量方案消除了導軌傾角誤差并截取了對應頻率的誤差信號。將限位傳感器作為采集卡的同步觸發器,實現了導軌直線度誤差時空一致性測量。與激光干涉儀和相位延遲測量數據的對比驗證了所提測量方法的準確性與有效性。

關鍵詞:導軌;直線度;慣性測量;加速度積分;時空一致性

中圖分類號:TG659

DOI:10.3969/j.issn.1004-132X.2023.08.005

Spatio-temporal Consistency Technology for Inertial Measurement of Guide Rail Straightness

WANG Haitong1,2 REN Zixiao1,3 LIU Zhihua3 CAI Chenguang CAI Yonglin1,2

Abstract: In order to solve the problems that CNC machine tools needed to measure the precision for a long time and the measurement signals of a single sensor could not correspond to the space of the guide rail, a spatio-temporal consistency technology for straightness inertial measurement of the guide rail was proposed. A guideway straightness error model in the form of sinusoidal superposition was established. Based on the spatial frequency of guideway straightness errors, a multi-speed measurement scheme was adopted to eliminate the guideway inclination error and intercept the errors signals of corresponding frequencies respectively. The limit sensor was used as the synchronous trigger of the acquisition card to measure the spatio-temporal consistency of the straightness errors of the guide rail. Compared with the laser interferometer and phase delay measurement data, the accuracy and effectiveness of the proposed measurement method was verified.

Key words: guide rail; straightness; inertial measurement; acceleration integral; spatio-temporal consistency

0 引言

Symbol`@@數控機床是整個工業體系的基礎,是關系國家經濟與國家制造裝備水平的戰略性產業[1-3]。精度是機床最為重要的性能指標,探索高精度的加工制造技術一直都是制造業的目標。直線導軌作為機床的關鍵功能部件之一,其直線度誤差直接影響了機床整機的加工精度[4-5]。作為“工業母機”的機床不僅需要滿足高精度的出廠要求,還需要具備長期的精度保持性。馬軍旭等[6]在跟蹤調研了近300臺國產數控機床后發現,50%的國產數控機床會在使用一年內出現不同程度的精度退化。因此,對于機床導軌的直線度測量,制造企業不僅需要一種高精度的測量方法,還需要高效簡潔、甚至在線監測方法來提高機床的精度保持性。

目前,機床導軌直線度誤差的測量方法主要包括采用激光干涉儀[7]、激光跟蹤儀[8]、激光準直儀[9]的光學測量方法,以及采用NAS979試件[10]、“S”試件[11]的樣件測試方法。激光干涉儀利用激光干涉原理并配合沃拉斯頓棱鏡實現直線度誤差測量。近年來,許多學者基于激光準直與自準直原理,利用位置傳感器(position sensitive device,PSD)等元件,提出了直線度誤差測量方案[12]。各類光學測量方案的測量精度較高,最高可達1 μm,但存在諸多問題:光路調節復雜且易受外界環境干擾,測量效率低,目前主要用于離線測量,難以實現在線監測;采樣率低,難以較好地復現直線度誤差細節,測量結果在誤差數據擬合后才能用于補償,難以進一步利用誤差細節特征進行磨損規律的早期判斷。對于樣件測試方法,由于各運動軸的直線度誤差會與其他類型誤差(如工藝誤差、控制誤差等)耦合,因此該方法主要用于機床的精度檢驗。近年來,學者開始利用被加工零件的典型特征探索單項誤差溯源方法,如利用“S”試件對自由曲面加工中的控制誤差進行溯源[13],但針對直線運動軸的直線度誤差溯源手段仍未出現,且樣件測試方法在本質上也是離線測量方法。

近年來,隨著各類慣性傳感器件測量精度的提高與制造成本的降低,其應用領域也逐步從毫米級的導航定位擴展到微米級的運動誤差測量。以加速度傳感器為代表的慣性傳感器在機床領域的應用多集中于故障診斷或狀態監測,即利用加速度數據的時頻域特征反映機床運行工作狀態。隨著慣性傳感器精度的不斷提高,美日等國率先實現了對機床高精度誤差的測量。SATO等[14]針對機床動態誤差參數調整周期長的問題,利用加速度計測量機床圓軌跡,提出了齒隙補償器的設計方法。VOGL等[15]基于慣性測量單元實現了直線進給系統多自由度誤差的同時測量。

基于慣性傳感器的直線度測量方案雖具有前述諸多優勢,但也存在一些問題有待解決。加速度需通過二次積分轉化為位移數據,然而傳感器測量噪聲等因素會導致數值積分出現漂移過大的問題,需要通過取測量均值來抑制測量噪聲,但多組信號之間的相位差會引起傳感器時間信號與測量位置的對應問題即時空不一致。實際應用中,未時空一致的多組測量信號在融合時會因為信號相位延遲(來自數據信號傳輸與采集計算)增大測量不確定度。為解決上述問題,筆者提出一種基于時空一致的導軌直線度誤差測量方法。首先建立基于正弦疊加法的直線度誤差測量模型;隨后通過多速測量融合實現對直線度誤差的辨識,引入標志脈沖信號來解決慣性測量時空一致性差的難題;最后,利用測量實驗驗證方法的有效性。

1 導軌直線度誤差模型

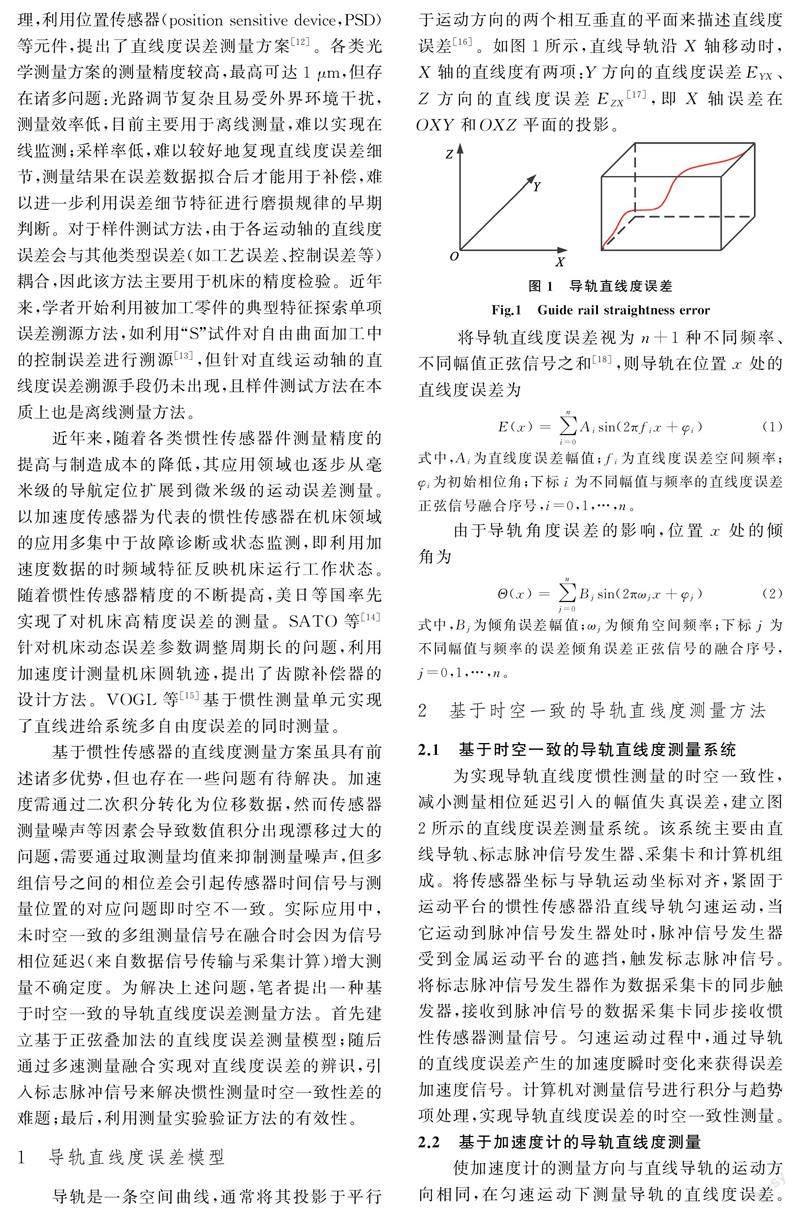

導軌是一條空間曲線,通常將其投影于平行于運動方向的兩個相互垂直的平面來描述直線度誤差[16]。如圖1所示,直線導軌沿X軸移動時,X軸的直線度有兩項:Y方向的直線度誤差EYX、Z方向的直線度誤差EZX[17],即X軸誤差在OXY和OXZ平面的投影。

式中,Bj為傾角誤差幅值;ωj為傾角空間頻率;下標j為不同幅值與頻率的誤差傾角誤差正弦信號的融合序號,j=0,1,…,n。

2 基于時空一致的導軌直線度測量方法

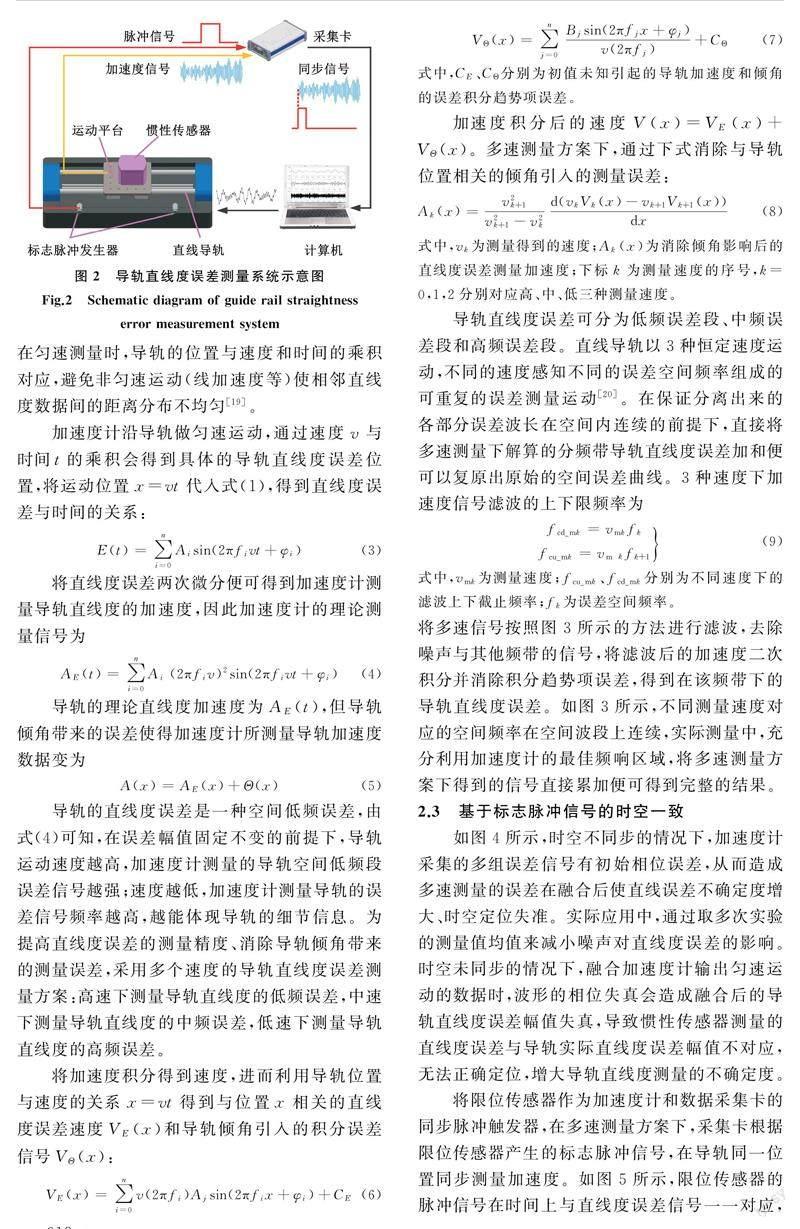

2.1 基于時空一致的導軌直線度測量系統

為實現導軌直線度慣性測量的時空一致性,減小測量相位延遲引入的幅值失真誤差,建立圖2所示的直線度誤差測量系統。該系統主要由直線導軌、標志脈沖信號發生器、采集卡和計算機組成。將傳感器坐標與導軌運動坐標對齊,緊固于運動平臺的慣性傳感器沿直線導軌勻速運動,當它運動到脈沖信號發生器處時,脈沖信號發生器受到金屬運動平臺的遮擋,觸發標志脈沖信號。將標志脈沖信號發生器作為數據采集卡的同步觸發器,接收到脈沖信號的數據采集卡同步接收慣性傳感器測量信號。勻速運動過程中,通過導軌的直線度誤差產生的加速度瞬時變化來獲得誤差加速度信號。計算機對測量信號進行積分與趨勢項處理,實現導軌直線度誤差的時空一致性測量。

2.2 基于加速度計的導軌直線度測量

使加速度計的測量方向與直線導軌的運動方向相同,在勻速運動下測量導軌的直線度誤差。在勻速測量時,導軌的位置與速度和時間的乘積對應,避免非勻速運動(線加速度等)使相鄰直線度數據間的距離分布不均勻[19]。

加速度計沿導軌做勻速運動,通過速度v與時間t的乘積會得到具體的導軌直線度誤差位置,將運動位置x=vt代入式(1),得到直線度誤差與時間的關系:

導軌直線度誤差可分為低頻誤差段、中頻誤差段和高頻誤差段。直線導軌以3種恒定速度運動,不同的速度感知不同的誤差空間頻率組成的可重復的誤差測量運動[20]。在保證分離出來的各部分誤差波長在空間內連續的前提下,直接將多速測量下解算的分頻帶導軌直線度誤差加和便可以復原出原始的空間誤差曲線。3種速度下加速度信號濾波的上下限頻率為

式中,vmk為測量速度;fcu_mk、fcd_mk分別為不同速度下的濾波上下截止頻率;fk為誤差空間頻率。

將多速信號按照圖3所示的方法進行濾波,去除噪聲與其他頻帶的信號,將濾波后的加速度二次積分并消除積分趨勢項誤差,得到在該頻帶下的導軌直線度誤差。如圖3所示,不同測量速度對應的空間頻率在空間波段上連續,實際測量中,充分利用加速度計的最佳頻響區域,將多速測量方案下得到的信號直接累加便可得到完整的結果。

2.3 基于標志脈沖信號的時空一致

如圖4所示,時空不同步的情況下,加速度計采集的多組誤差信號有初始相位誤差,從而造成多速測量的誤差在融合后使直線誤差不確定度增大、時空定位失準。實際應用中,通過取多次實驗的測量值均值來減小噪聲對直線度誤差的影響。時空未同步的情況下,融合加速度計輸出勻速運動的數據時,波形的相位失真會造成融合后的導軌直線度誤差幅值失真,導致慣性傳感器測量的直線度誤差與導軌實際直線度誤差幅值不對應,無法正確定位,增大導軌直線度測量的不確定度。

將限位傳感器作為加速度計和數據采集卡的同步脈沖觸發器,在多速測量方案下,采集卡根據限位傳感器產生的標志脈沖信號,在導軌同一位置同步測量加速度。如圖5所示,限位傳感器的脈沖信號在時間上與直線度誤差信號一一對應,在空間上與加速度計采集的多組信號位置對應,最終實現直線度誤差信號與加速度計信號的時空一致。

3 實驗研究

為驗證提出測量方法的有效性,搭建了圖6所示的導軌直線度測量系統。單軌直線電機振動臺為緊固于工作臺面的加速度計提供3種運動速度(20 mm/s、100 mm/s、500 mm/s);使用石英撓性加速度計測量超低頻誤差信號;限位傳感器PRWL18-DN-V緊固于振動臺直線導軌一側,產生脈沖信號;將信號采集卡INV3062作為實現加速度計時空一致的采集設備。

導軌直線度誤差多速測量的低頻段為[0,0.02 Hz]、中頻段為[0.02 Hz,0.5 Hz]、高頻段為[0.2 Hz,2 Hz],根據導軌運動速度并通過式(9)獲得不同測量速度下的誤差加速度信號的截止頻率[0,10 Hz]、[2 Hz,50 Hz]、[10 Hz,40 Hz]。利用多速測量方案對加速度計數據解算融合,得到導軌直線度誤差。

3.1 時空一致的測量結果

直線度重復多次測量中,長沖程振動臺在絕對零點位置出發,加速度計的質量可忽略不計。基于多速誤差測量方案,導軌運動平臺分別以不同的運動速度測量導軌直線度誤差,利用限位傳感器的脈沖信號同步觸發采集卡實現加速度計測量信號的時空一致性采集。

加速度計在三種測量速度下重復采集信號(每種速度均測量30次,將10次測量的均值作為一個結果,最后得到9個結果)。本文以高速下測量的誤差低頻信號為例進行時空一致性量化評定。

如圖7所示,高速下的3個加速度較為一致。利用Pearson相關系數[21]量化兩個加速度的相關程度,3個加速度的歸一化Pearson相關系數r的范圍為[0.61,0.77],這表明3個加速度顯著正相關。

基于直線度誤差多速測量方案,將高速測量下的加速度計信號進行低通濾波,得到導軌的直線度誤差的低頻加速度,如圖8所示。3個加速度歸一化的Pearson相關系數r的范圍為[0.96,0.98],這表明3個低頻加速度高度正相關。

3.2 直線度誤差的測量結果

基于時空一致方法,在多種速度下測量導軌的直線度誤差,每個速度下測量10次。將加速度計多速測量解算的直線度誤差的分頻數據和融合數據,與激光干涉儀的測量結果進行對比,如圖9所示,其中,激光干涉儀采用12點靜態測量,相鄰測量點的間隔為50 mm。

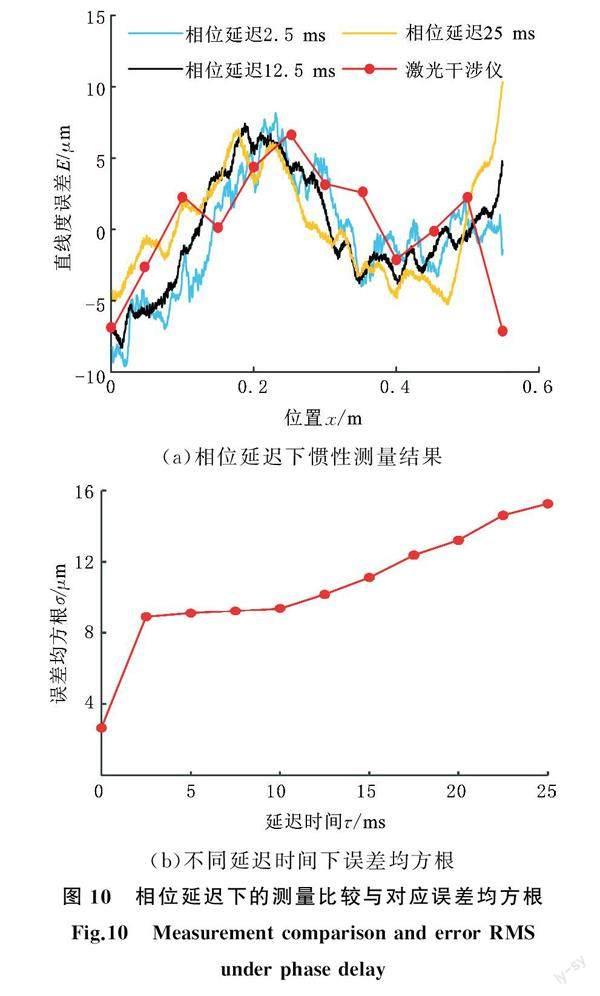

如圖9所示,慣性測量與激光測量的結果趨勢相同。加速度計解算數據與干涉儀測量數據的采樣點數差距過大,無法直接進行誤差評定,因此本文采用線性插值法,對激光干涉儀數據進行插值補點,使其與加速度計解算數據測量點的數量相同。為體現時空一致性慣性測量的優勢,在數據信號處理過程以及方法不變的前提下,在測量信號初始相位延遲2.5 ms、12.5 ms、25 ms下進行導軌直線度誤差的解算。

如圖10a所示,慣性傳感器的非時空一致測量會造成測量結果的幅值失真與相位失真,不僅導致測量結果錯誤,還會造成無法準確確定誤差的實際位置,并且延遲時間與誤差有效值正相關。非時空一致測量時,相位延遲2.5 ms、12.5 ms、25 ms下的慣性傳感器測量結果與激光干涉儀測量結果差值的均方根分別為8.89 μm、9.57 μm、15.26 μm;時空一致測量時,慣性傳感器測量結果與激光干涉儀測量結果差值的均方根為2.65 μm,與相位延遲2.5 ms、12.5 ms、25 ms的誤差均方根相比,分別減小了70.2%、72.3%、82.6%。不同初始相位延遲下,慣性傳感器測量結果與激光干涉儀測量結果差值的均方根如圖10b所示,時間延遲與誤差均方根正相關。

4 結語

基于時空一致性的導軌直線度誤差測量方法能低成本、高效率地準確測量導軌誤差,解決了多組測量數據下的相位延遲導致的不確定度變大的問題。使用加速度計采集信號的過程中,將限位傳感器作為數據采集卡的外部時鐘源,利用導軌運動觸發脈沖信號,實現了時間信息與導軌空間信息的一一對應。通過多速測量方案消除導軌傾角帶來的耦合誤差干擾后,可將測量加速度信號解算為導軌直線度誤差。實驗結果與激光測量結果的對比表明,本文方法不僅能反映導軌的動態精度與直線度誤差的高頻信息,還能夠有效減小相位延遲帶來的測量誤差。

參考文獻:

[1]杜正春, 楊建國, 馮其波. 數控機床幾何誤差測量研究現狀及趨勢[J]. 航空制造技術, 2017, 60(6):34-44.

DU Zhengchun, YANG Jianguo, FENG Qibo. Research Status and Trend of Geometrical Error Measurement of CNC Machine Tools[J]. Aeronautical Manufacturing Technology, 2017, 60(6):34-44.

[2]劉強. 數控機床發展歷程及未來趨勢[J]. 中國機械工程, 2021, 32(7):757-770.

LIU Qiang. Development History and Future Trends of Numerical Control Machine Tools[J]. China Mechanical Engineering, 2021, 32(7):757-770.

[3]桂林, 李升. 國內重型數控機床的現狀及發展趨勢[J]. 中國機械工程, 2020, 31(23):2780-2787.

GUI Lin, LI Sheng. Status and Development Trend of Domestic Heavy-duty CNC Machine Tools[J]. China Mechanical Engineering, 2020, 31(23):2780-2787.

[4]ALTINTAS Y, VERL A, BRECHER C, et al. Machine Tool Feed Drives[J]. CIRP Annals, 2011, 60(2):779-796.

[5]李薇. 一種滾動直線導軌副精度自動化檢測方法[J]. 組合機床與自動化加工技術, 2010(3):34-37.

LI Wei. One Automatic Measuring Method of Linear Rolling Guideway[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2010(3):34-37.

[6]馬軍旭, 趙萬華, 張根保. 國產數控機床精度保持性分析及研究現狀[J]. 中國機械工程, 2015, 26(22):3108-3115.

MA Junxu, ZHAO Wanhua, ZHANG Genbao. Research Status and Analyses on Accuracy Retentivity of Domestic CNC Machine Tools[J]. China Mechanical Engineering, 2015, 26(22):3108-3115.

[7]JIN T, HAN M, LIU J, et al. A Heterodyne Interferometer for Simultaneous Measurement of Roll and Straightness[J]. IEEE Access, 2019, 7:133257-133264.

[8]張國雄, 林永兵, 李杏華, 等. 四路激光跟蹤干涉三維坐標測量系統[J]. 光學學報, 2003, 23(9):1030-1036.

ZHANG Guoxiong, LIN Yongbin, LI Xinghua, et al. Four-beam Laser Tracking Interferometer System for Three-dimensional Coordinate Measurement[J]. Acta Optica Sinica, 2003, 23(9):1030-1036.

[9]QIBO F, BIN Z, CUNXING C, et al. Development of a Simple System for Simultaneously Measuring 6DOF Geometric Motion Errors of a Linear Guide[J]. Optics Express, 2013, 21(22):25805-25819.

[10]NAS979. Uniform Cutting Test-NAS Series, Metal Cutting Equipment[R]. Washington D C:NASA, 1969:34-37.

[11]宋智勇, 李晴朝, 姜忠, 等. CNC機床動態特性與S形試件輪廓誤差映射關系分析[J]. 中國機械工程, 2016, 27(23):3157-3161.

SONG Zhiyong, LI Qingzhao, JIANG Zhong, et al. Analysis for Mapping Relationship among CNC Machine Dynamic Performance and S-Shaped Specimen Contour Errors[J]. China Mechanical Engineering, 2016, 27(23):3157-3161.

[12]LI J, FENG Q, BAO C, et al. Method for Simultaneously and Directly Measuring All Six-DOF Motion Errors of a Rotary Axis[J]. Chinese Optics Letters, 2019, 17(1):011203.

[13]GUAN L, MO J, FU M, et al. Theoretical Error Compensation When Measuring an S-shaped Test Piece[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5):2975-2984.

[14]SATO R, NAGAOKA K. Motion Trajectory Measurement of NC Machine Tools Using Accelerometers[J]. International Journal of Automation Technology, 2011, 5(3):387-394.

[15]VOGL G W, DONMEZ M A, ARCHENTI A. Diagnostics for Geometric Performance of Machine Tool Linear Axes[J]. CIRP Annals—Manufacturing Technology, 2016, 65:377-380.

[16]ISO 1079-1-Test Conditionfor Machining Centers-Part 1:Geometric Tests for Machines with Horizontal Spindle and with Accessory Heads(Horizontal Z-axis)[S]. Geneva:International Organization for Standardization, 2014.

[17]LEE J H. YANG S H. Measurement of Geometric Errors in a Miniaturized Machine Tool Using Capacitance Sensors[J]. Journal of Materials Processing Technology, 2005, 164:1402-1409.

[18]CHEN G, ZHANG Y, YUAN B. A Method of Identifying Geometric Errors for Machine Tools with 3 Axes Based on a Set of Sine Functions Using Double Ballbar[J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(1):559-571.

[19]VOGL G W, WEISS B A, DONMEZ M A. A Sensor-based Method for Diagnostics of Machine Tool Linear Axes[C]∥Proceedings of the Annual Conference of the Prognostics and Health Management Society. Prognostics and Health Management Society. Coronado, 2015:7747524.

[20]榮鋒, 韓信, 郭翠娟. 基于電渦流傳感器的微位移測量系統的設計[J]. 儀表技術與傳感器, 2020(9):12-18.

RONG Feng, HAN Xin, GUO Cuijuan. Design of Micro-displacement Measurement System Based on Eddy Current Sensor[J]. Instrument Technique and Sensor, 2020(9):12-18.

[21]紀德洋, 金鋒, 冬雷, 等. 基于皮爾遜相關系數的光伏電站數據修復[J]. 中國電機工程學報, 2022, 42(4):1514-1523.

JI Deyang, JIN Feng, DONG Lei, et al. Data Repairing of Photovoltaic Power Plant Based on Pearson Correlation Coefficient[J]. Proceedings of the CSEE, 2022, 42(4):1514-1523.

(編輯 張 洋)

作者簡介:

王海同,男,1988年生,副教授。研究方向為數字化制造與智能制造。E-mail:htwang@bjtu.edu.cn。

劉志華(通信作者),男,1987年生,副研究員。研究方向為機器人測試方法。E-mail:liuzhihua@nim.ac.cn。

收稿日期:2022-05-19

基金項目:國家自然科學基金(52005030,52075512);北京交通大學基本科研業務費(2022JBMC030);中國產學研合作項目(HFZL2020CXY014-1)。