真空滅弧室主屏蔽罩的固體顆粒介質成形工藝

曹秒艷 胡晗 李小釗 宋鵬飛 隋寬鵬 付敏

摘要:針對真空滅弧室主屏蔽罩截面形狀復雜造成的難成形問題,提出了主屏蔽罩的固體顆粒介質成形(SGMF)工藝。基于ABAQUS有限元軟件建立了主屏蔽罩的有限元-離散元耦合分析模型,研究了成形路徑、摩擦因數、填料高度對主屏蔽罩成形的影響,確定了主屏蔽罩的合理成形工藝參數,設計并制造了主屏蔽罩SGMF模具。試驗驗證了有限元-離散元耦合模型的準確性,并基于模擬的合理參數獲得了主屏蔽罩零件。

關鍵詞:固體顆粒介質;有限元-離散元耦合;主屏蔽罩;雙向成形

中圖分類號:TG335.5

DOI:10.3969/j.issn.1004-132X.2023.08.015

Solid Granular Medium Forming Processes of Vacuum Interrupter Main Shielding

CAO Miaoyao HU Han LI Xiaozhao3 SONG Pengfei SUI Kuanpeng FU Min1,2

Abstract: Aiming at the formingfor difficulty the complex shape of the main shield in vacuum interrupter main shielding, the solid granular medium forming(SGMF)processes of the main shielding with bidirectional pressure were proposed. The ABAQUS finite element software was used to establish the FE-DE coupling model of main shielding. The influences of forming path, friction coefficient,? and filling height on the main shielding were studied, and the reasonable forming parameters of main shielding were obtained. The die of SGMF for the main shielding was designed and manufactured, the accuracy of the FE-DE coupling model was verified and the reasonable simulation parameters were used to obtain the parts of main shielding.

Key words: solid granular medium; finite element and discrete element (FE-DE) coupling; main shielding; bidirectional forming

0 引言

真空滅弧室主要由外殼、觸頭及屏蔽罩組成,其中,屏蔽罩分為主屏蔽罩、波紋管屏蔽罩和均壓屏蔽罩。主屏蔽罩的作用是吸收電弧燃燒時產生的熱量,但吸收熱量會導致主屏蔽罩溫度升高、降低吸收能力。實際生產中,通過增加屏蔽罩壁厚或直徑可解決主屏蔽罩在工作后期吸收熱量能力降低的問題,但增大尺寸不利于真空滅弧室的小型化,因此增大主屏蔽罩壁厚均勻性、減小壁厚減薄率成為研究的重點之一。

為解決在生產中遇到的難點,國內外諸多學者研究了復雜管狀構件沖壓成形方法,如氣壓成形[1]、液壓成形[2-3]、黏性介質成形[4]、固體顆粒介質成形[5]等。固體顆粒介質成形(solid granular medium forming,SGMF)利用顆粒介質的流動性、易密封和耐高溫等特點而廣泛用于復雜難成形零件的生產 [5-8]。李小釗等[9]基于Drucker-Prager模型建立了中間屏蔽罩的成形仿真模型,確定其正反拉深的工藝路線,得到了最佳成形參數。BI等[10]通過模擬和實驗相結合的方法發現采用SGMF可以成功加工階梯形的AA6061管狀構件,且SGMF可以提高管材的最大膨脹比。楊卓云等[11]發現SGMF工藝的內壓非均勻分布及介質與凸環管材的摩擦作用可以抑制管材脹形區域壁厚的減小;脹形系數達到1.3時,顆粒介質脹形的最大壁厚減薄率比內壓分布均勻且無內摩擦的液壓脹形的最大壁厚減薄率小近10%。許曉旋[12]通過實驗和模擬相結合的方法研究了AZ61鎂合金變徑管的SGMF工藝,得到成形溫度370 ℃、外置壓頭的初始位置115 mm、向下移動29 mm的最佳工藝路線。以上方法在模擬分析時都以ABAQUS有限元軟件中的Drucker-Prager(D-P)模型作為傳力介質(代替離散的顆粒),D-P模型在大變形過程中容易產生網格畸變,影響成形結果,且D-P模型是連續體,無法體現顆粒的離散特性[10],因此無法有效模擬SGMF的成形過程。

本文基于管材固體顆粒介質管材成形工藝的成形機理,通過ABAQUS有限元軟件對主屏蔽罩的成形進行有限元-離散元(finite element and discrete element,FE-DE)耦合模擬分析,獲得合適的工藝參數。

1 成形工藝分析

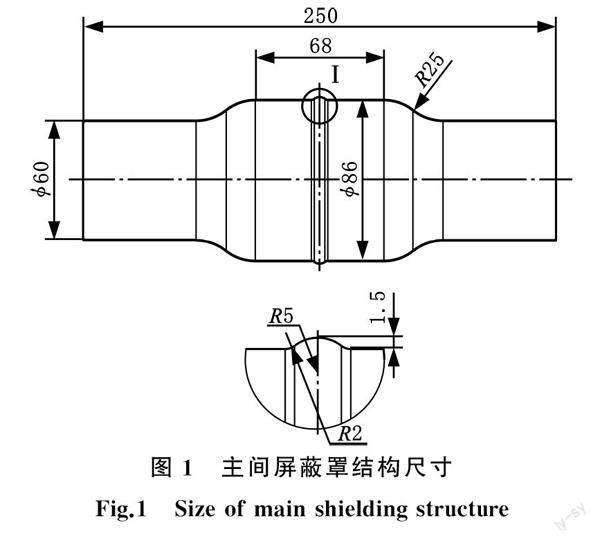

主屏蔽罩主體結構材料為316L不銹鋼。如圖1所示,該零件由三段不同直徑的管段組成,中間管段是具有局部小凸起的大徑段,各個管段之間由光滑圓弧過渡,具有結構復雜、變徑比大、精度要求高等特點,屬于典型難成形工件。針對該特征,本文將顆粒介質作為成形介質引入成形工藝。

2 主屏蔽罩顆粒介質成形模擬

管材SGMF過程包含大變形和大量的摩擦接觸,是典型的非線性靜力學問題,因此選用ABAQUS/Explicit顯式非線性動態分析方法[13]對主屏蔽罩顆粒介質成形過程展開模擬分析。

2.1 材料參數的確定

為研究SGMF各參數對主屏蔽罩成形結果的影響,運用ABAQUS有限元軟件構建顆粒介質成形仿真模型。以厚度t0=0.5 mm的316L不銹鋼板為研究對象,按照金屬材料拉伸試驗標準GB/T 228.1—2010,在InspektTable100電子萬能試驗機上進行材料性能試驗。管材成形過程中,由于不同變形位置的應變速度不同,因此設定應變速率ε·為0.006 s-1、0.120 s-1,獲得材料的彈性模量為210 GPa,泊松比為0.3,密度為7890 kg/m3,圖2為316L真實應力-真實應變曲線圖。

為準確模擬管材的SGMF過程,基于ABAQUS有限元軟件中的離散元模塊建立有限元模型[14],用離散的球體代替連續的D-P模型進行模擬仿真既可以體現顆粒的離散性,又能避免成形過程中的大變形造成的網格畸變[15]。

FE-DE耦合分析中,通過自編嵌入式子程序生成離散的球形顆粒(單元類型為PD3D)。SGMF工藝中,選擇適合的顆粒種類和粒徑對管材能否順利成形至關重要 [15],因此,綜合考慮管材材料和工件的幾何尺寸,將SiO2球形顆粒作為傳力介質,顆粒參數如表1所示,生成顆粒數目為106 329。

2.2 建立模型

圖3所示為主屏蔽罩FE-DE耦合模型及其分析模型。上沖頭、模具、下沖頭設為離散剛體,采用殼體單元(網格尺寸為3,單元類型為R3D4);管體設為變形體,采用殼體單元(網格尺寸為2,單元類型為S4R)。

2.3 接觸設定

顆粒與零件存在大量的接觸,且顆粒之間也存在接觸,為節約計算成本,接觸方式設為通用接觸(general contact),摩擦接觸設為罰函數形式。如圖3b所示,主屏蔽罩FEM-DEM耦合模擬分析中存在3類接觸摩擦:①模具與管材間阻礙管材變形的摩擦力Ft-d,其摩擦因數是μt-d;②顆粒

介質對管材變形的主動摩擦力Ft-g,其摩擦因數是μt-g;③顆粒與顆粒之間增大顆粒力鏈穩定性的摩擦力Fg-g,其摩擦因數是μg-g。設定管材與顆粒的摩擦因數為μt-g、顆粒與顆粒摩擦因數為μg-g、管材與模具摩擦因數為μt-d。對主屏蔽罩SGMF來說,顆粒材料確定后,顆粒之間的摩擦因數μg-g也確定,設為0.20[16]。在模擬過程中,通過給予管材不同的摩擦條件來改變μt-g和μt-d。本文采用單一變量法得到摩擦因數對主屏蔽罩管材成形的影響,初步設定的摩擦因數如表2所示。

3 模擬結果分析

3.1 不同成形路徑對成形的影響

成形區間是軸向壓力與管材內部壓力匹配的區間,實際生產中,受摩擦力等因素的影響,沖頭給予的軸向壓力無法精確控制。通過研究沖頭施加給顆粒的成形力與軸向進給距離(設定上沖頭或下沖頭的移動方式為成形路徑)之間的關系,確定成形路徑。設定兩種路徑:①單向成形路徑,即下沖頭固定,上沖頭移動壓縮顆粒;②雙向成形路線,即上下沖頭同時開始移動壓縮顆粒。兩種加載路徑的成形力分布如圖4所示。單向成形路徑中,上沖頭以25 mm/s的速度勻速運動,下沖頭固定不動;雙向成形路徑中,上下沖頭以25 mm/s的速度勻速運動。

根據圖4可知,對于雙向成形路徑來說,上下沖頭施加的成形力F變化趨勢基本相同,所需的軸向進給距離相等。根據成形力的變化規律,將其分為3個區域:Ⅰ區域對應顆粒壓縮階段,Ⅱ區域對應管材自由脹形階段,Ⅲ區域對應管材開始貼模階段。對于單向成形路徑來說,上沖頭成形力的變化趨勢與雙向成形沖頭相同,但軸向進給距離增大。

圖5為不同成形路徑的管材壁厚分布圖,雙向成形路徑下的壁厚均勻,可以順利成形主屏蔽罩主體,而對于單向成形路徑來說,圖5中①~④處的壁厚明顯比周圍壁厚大,即在成形過程中產生了褶皺。結合圖4發現,單向成形路徑下,上沖頭壓力增大,下沖頭固定不動,下沖頭的壓力經過顆粒的相互擠壓傳遞到下沖頭,隨著管材成形過程的進行,上下沖頭的壓力差逐漸變大。上下沖頭的壓力(上下沖頭的成形力)影響顆粒與管材之間的摩擦力。由胡克定律[17]可知,沖頭傳遞給顆粒的壓力越大,顆粒與管材之間的摩擦力越大,因此上下沖頭壓力差越大,被沖頭擠壓的顆粒向管材提供的主動摩擦力的差值越大。管材上端部(靠近上沖頭位置)由顆粒提供的主動摩擦大于管材下端部(靠近下沖頭位置)由顆粒提供的主動摩擦,因此管材上端部的收縮大于管材下端部的收縮,導致管材端部材料向變形區域的流動出現差異,管材上端部在變形過程中產生褶皺。由于顆粒提供的主動摩擦相對較小,因此管材下端部材料不易向變形區流動,變形過程中未產生褶皺。隨著成形力的增大,管材貼模過程中的褶皺被展開,因此褶皺處的壁厚不均勻性增大。雙向成形路徑中,上下沖頭同時運動,基本不產生壓力差,顆粒受力均勻,管材上下部分的壁厚相似,因此選用雙向成形路徑作為成形方式。

3.2 摩擦因數對壁厚的影響

摩擦因數對管材SGMF過程中的壁厚分布、起皺形態、成形極限影響很大,為得到較佳的成形參數,根據表2對不同μt-d和μt-g下的成形過程進行模擬分析,得到的管材壁厚變化結果如圖6所示。

FE-DE耦合模型中,填料高度hm=400 mm,管材長度lm=300 mm。由圖6可以看出,管材壁厚的分布規律為:未變形區域(A區域)壁厚略有增大,變形區(B區域)從圓角過渡處開始逐漸減薄,壁厚最小值在零件小凸起部分。由圖6a可以看出,隨著μt-g的增大,B區域壁厚變化波動增大。μt-g=0.05時的壁厚最小值為0.339 mm,減薄率為32.2 %;μt-g=0.20時的壁厚最小值為0.403 mm,減薄率為19.4%,明顯看出μt-g越小,壁厚減薄越嚴重。顆粒與管材之間的摩擦屬于有益摩擦[18],因此μt-g越大,顆粒越容易帶動管材向模具內腔流動變形,但μt-g=0.25時,B區域會產生死褶,無法順利成形主屏蔽罩。因此,為使管材壁厚均勻,在不影響顆粒流動、管材內壁光潔度、成形質量的情況下,應最大限度地增加管材與顆粒間的摩擦。管材和模具之間不同摩擦因數μt-d對成形壁厚變化如圖6b所示,隨著μt-d的增大,管材最小壁厚減小越嚴重。這是因為μt-d的增大阻礙了A區域內管材材料向變形區的流動,使得變形區的壁厚減薄嚴重。μt-d=0.25時的壁厚最小值為0.349 mm,減薄率為30.2%;μt-d=0.15時的壁厚最小值為0.393 mm,減薄率為21.4%。因此,減少模具與管材之間的摩擦可以有效改善工件的成形質量。可以通過使用適當的潤滑劑、降低模具表面粗糙度等方法降低管材與模具之間的摩擦,但是減小模具表面粗糙度會增加模具制造成本,因此實際生產中通常使用潤滑劑作為減少模具與管材摩擦的手段。

3.3 填料高度及管材長度對成形的影響

顆粒體積對管材成形質量有很大影響,因此需要研究裝料高度對管材成形性能的影響。已知脹形區域長度L=138 mm,通過3.2節中摩擦因數對成形的模擬,將管材與顆粒間的摩擦因數μt-d設為0.15,將管材與模具件的摩擦因數μt-g設為0.10,3種填料高度的管材變形區壁厚分布如圖7所示。

由圖7可知,隨著填料高度hm的增大,管材壁厚最小值增大,管材的均勻性提高;hm=400 mm與hm=270 mm的成形后管材最小壁厚差值為4 μm,可見填料高度對壁厚減薄的影響較小。管材變形區(軸向距離S為-50~50 mm)為管材壁厚減薄較為嚴重區域,且填料高度越小,壁厚減薄越顯著。這是因為隨著沖頭壓力F的增大,顆粒不斷受到擠壓,壓力通過顆粒傳遞到管材,使管材產生變形,隨著管材的不斷變形,顆粒沿著管材變形的形狀流動,直至管材貼合模具,完成成形。填料越高,顆粒越多,顆粒接觸管材的面積越大。由胡克定律[17]可知,假設單個顆粒與管材接觸后的摩擦力為F1,與管材接觸的顆粒總數為N,則總摩擦力Ftotal=NF1。粒徑相同時,填料高度與顆粒接觸數目成正比,因此,增加顆粒的填料高度即增大顆粒介質與管材之間的主動摩擦力,促進管材向成形區域流動,因此填料高度越大,壁厚減薄越顯著。但隨著顆粒增多,顆粒間的相互作用增多,顆粒之間的摩擦損耗增大,減小上沖頭最終傳遞到管材的變形力,需要的成形力增大,對設備的要求提高。綜合考慮,為達到比較好的成形效果,最終設定填料高度400 mm作為合理模擬參數。

4 試驗分析

4.1 試驗方法

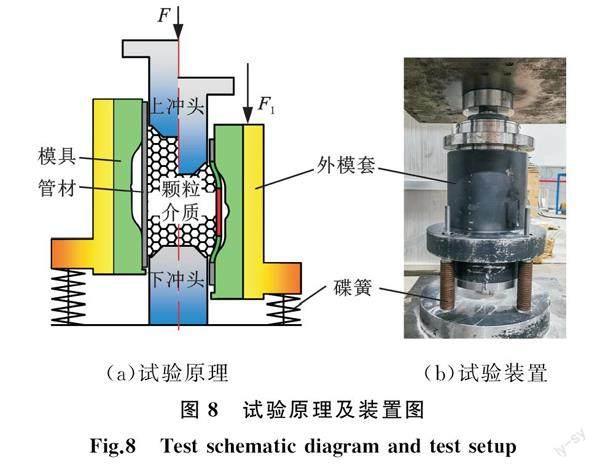

主屏蔽罩SGMF雙向成形試驗原理及設備如圖8所示。試驗在5 MN液壓機上進行,液壓機的上壓塊移動,給予上沖頭壓力。上沖頭移動過程中,模具壓力與模具自身重力超過碟簧的變形臨界力時,外套模與分型模具向下移動,間接實現沖頭雙向擠壓顆粒。調整碟簧的疊加方式及數量可控制沖頭壓力與碟簧反向支撐力的關系。通過給予上沖頭壓力,即可得到主屏蔽罩的主體零件。

4.2 結果與分析

通過模擬可知顆粒與管材之間的摩擦為主動摩擦,因此顆粒與管材間的摩擦因數越大,管材的材料流動性能越強,越容易產生褶皺缺陷,因此可以通過改變顆粒直徑和形貌來減小顆粒與管材間的摩擦因數,也可以通過降低模具的表面粗糙度和添加潤滑劑來減小顆粒與管材間的摩擦因數[16]。圖9所示為不同μt-g下的管材成形模擬結果與試驗結果。本文將有潤滑(在管材內壁涂二硫化鉬)與無潤滑的摩擦進行對比,發現μt-g越大,管材起皺越嚴重,這說明增大顆粒與管材之間的摩擦可以促進材料向變形區流動。

為驗證FE-DE耦合模型的準確性,選取直徑60 mm、壁厚0.5 mm、管材長度260 mm的316L不銹鋼管材實現主屏蔽罩的固體顆粒介質成形。將試驗得到的壁厚(工件沿著管材母線對稱切開后,管材任意一條母線上的壁厚)與在雙向成形路徑下μt-g=0.15、μt-d=0.10模擬得到的壁厚進行對比,如圖10所示。試驗與模擬得到的壁厚總趨勢相同:管材直壁位置的壁厚略大,變形區的壁厚減小,減薄最嚴重處在小特征凸環。試驗工件和模擬工件的壁厚相對誤差在4%以內,最大誤差出現的位置在試驗件直壁區與變形區的過渡圓角,但在誤差允許范圍內。因此,FE-DE耦合模型可以較準確地模擬主屏蔽罩的固體顆粒介質成形。

在雙向成形路徑下,對上沖頭所需成形力的試驗結果與模擬結果進行分析,如圖11所示。根據成形力變化規律將成形力變化分為3個區域:Ⅰ區域對應顆粒壓縮階段,即隨著上沖頭進給距離的不斷增大,顆粒被不斷壓縮;Ⅱ區域對應管材自由脹形階段,上沖頭進給距離大,成形力變化不大,顆粒被壓實,顆粒將壓力傳遞給管材,使其開始變形;Ⅲ區域對應管材開始貼模階段,上沖頭進給位移增大,上沖頭成形力急劇增大,管材進行貼模,即得到圖12所示的主屏蔽罩成形主體零件。

5 結論

(1)基于有限元軟件ABAQUS,在不同成形路徑、不同摩擦因數、不同填料高度的條件下對主屏蔽罩成形過程進行模擬,得到如下結論:采用雙向成形路徑可以得到主屏蔽罩零件;適當增大顆粒與管材間的摩擦因數有利于抑制管材壁厚的減小;適當增大顆粒填料高度可以促進管材的材料流動,有利于管材的順利成形。本文在雙向成形路徑下模擬的合理工藝參數為:顆粒與管材的摩擦因數μt-g=0.15,模具與管材的摩擦因數μt-d=0.10,填料高度hm=400 mm。

(2)采用數值模擬和試驗的方法,研究并得到了真空滅弧室主屏蔽罩零件SGMF工藝的合理參數,制造了具有復雜截面特征的主屏蔽罩。

參考文獻:

[1]ZHU Shiqiang, WANG Kehuan, WEI Wenting, et al. Local Hot Gas Forming of Long Axis Bellow with Non-uniform Temperature[J]. Rare Metal Materials and Engineering, 2021, 50(8):2738-2744.

[2]YUAN Shijian. Fundamentals and Processes of Fluid Pressure Forming Technology for Complex Thin-walled Components[J]. Engineering, 2021, 7(3):358-366.

[3]劉偉, 胡藍, 郝永剛, 等. 高強鋁合金復雜曲面件液壓成形變形均勻性調控[J]. 塑性工程學報, 2019, 26(2):43-49.

LIU Wei, HU Lan, HAO Yonggang, et al. Deformation Uniformity Control of Complex Curved Part during Hydroforming Process with High Strength Aluminum Alloy[J]. Journal of Plasticity Engineering, 2019, 26(2):43-49.

[4]高鐵軍, 任成林, 劉凌云, 等. 薄壁回轉體零件粘性介質外壓成形及失穩起皺過程研究[J]. 航空制造技術, 2022, 65(10):82-88.

GAO Tiejun, REN Chenglin, LIU Lingyun, et al. Research on Instability and Wrinkling Process of Viscous Outer Pressure Forming for Thin-walled Tube Part[J]. Aeronautical Manufacturing Technology, 2022, 65(10):82-88.

[5]王萌. 固體顆粒介質筒形件背壓拉深新工藝的研究[D]. 秦皇島:燕山大學, 2019.

WANG Meng. Study onNew Process of Back Pressure Deep Drawing with Using Solid Granular Medium Forming Technology Cylindrical Parts[D]. Qinhuangdao:Yanshan University, 2019.

[6]GRNER M, MERKLEIN M. Numerical Simulation of Hydro Forming at Elevated Temperatures with Granular Material Used as Medium Compared to the Real Part Geometry[J]. International Journal of Material Forming, 2010(1):279-282.

[7]CHEN H, GNER A, KHALIFA N B, et al. Granular Media-based Tube Press Hardening[J]. Journal of Materials Processing Technology, 2016, 228:145-159.

[8]畢江. AA6061擠壓管材熱處理與顆粒介質成形工藝研究[D]. 秦皇島:燕山大學, 2016.

BI Jiang. Research on Heat Treatment and Granule Medium Forming Technology of AA6061 Tube[D]. Qinhuangdao:Yanshan University, 2016.

[9]李小釗, 薛從軍, 曹秒艷, 等. 真空滅弧室中間屏蔽罩固體顆粒介質成形工藝研究[J]. 塑性工程學報, 2021, 28(2):38-45.

LI Xiaozhao, XUE Congjun, CAO Miaoyan, et al. Study on Solid Granules Medium Forming Process of Vacuum Interrupter Intermediate Shielding[J]. Journal of Plasticity Engineering, 2021, 28(2):38-45.

[10]BI Jiang, ZHAO Changcai, DU Bing, et al. Formability and Strengthening Mechanism of AA6061 Tubular Components under Solid Granule Medium Internal High Pressure Forming[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(2):226-234.

[11]楊卓云, 董國疆, 張鑫, 等. 凸環管件顆粒介質內高壓成形工藝理論解析[J]. 中國機械工程, 2017, 28(7):873-875.

YANG Zhuoyun, DONG Guojiang, ZHAN Xin, et al. Theoretical Analyses of Tube Granule Medium Internal High Pressure Forming Process[J]. China Mechanical Engineering, 2017, 28(7):873-875.

[12]許曉旋. AZ61鎂合金變徑管固體顆粒介質熱脹形工藝基礎研究[D]. 哈爾濱:哈爾濱工業大學, 2018.

XU Xiaoxuan. Basic Research on Hot Bulging Process of Solid Granules Medium for Variable Diameter Tube Made of AZ61 Magnesium Alloy[D]. Harbin:Harbin Institute of Technology, 2018.

[13]熊天倫, 魯錄義. FEM-DEM耦合模型在ABAQUS中的實現[C]∥. 中國力學大會-2017暨慶祝中國力學學會成立60周年大會論文集. 北京, 2017:378-391.

XIONG Tianlun, LU Luyi. FEM-DEM Coupled Model in ABAQUS[C]∥The Chinese Congress of Theoretical and Applied Mechanics-2017 Proceedings of the Conference to Celebrate the 60th Anniversary of the Chinese Society of Theoretical and Applied Mechanics. Beijing, 2017:378-391.

[14]鄧明明, 彭歸浠, 鄭明, 等. 基于 FEM-DEM的粗糙表面噴丸數值模擬與試驗研究[J]. 機械傳動, 2021, 45(7):156-160.

DENG Mingming, PENG Guixi, ZHENG Ming, et al. Numerical Simulation and Experimental Study of Shot Peening on Rough Surface Based on FEM-DEM[J]. Journal of Mechanical Transmission, 2021, 45(7):156-160.

[15]曹秒艷, 胡晗, 田少杰, 等. 拋物線殼體軟模成形FEM-DEM耦合仿真研究[J]. 機械工程學報, 2020, 56(20):38-46.

CAO Miaoyan, HU Han, TIAN Shaojie, et al. FEM-DEM Coupling Analysis and Experimental Research on Soft Forming of Parabolic Shell[J]. Journal of Mechanical Engineering, 2020, 56(20):38-46.

[16]左苗苗. 高頻振動條件下固體顆粒動態特性研究[D]. 秦皇島:燕山大學, 2018.

ZUO Miaomiao. Dynamic Characteristics of Solid Granules by Superimposing High Frequency Vibration[D]. Qinhuangdao:Yanshan University, 2018.

[17]STAHN O, BERTRAM A, MLLER W H. The Evolution of Hookes Law under Finite Plastic Deformations for Fiber-reinforced Materials[J]. Continuum Mechanics and Thermodynamics, 2022, 34(6):1485-1495.

[18]CAO Miaoyan, LI Jianchao, LIU Yanyang, et al. Frictional Characteristics of Sheet Metals with Superimposed Ultrasonic Vibrations[J]. Journal of Central South University, 2018, 25(8):1879-1887.

(編輯 張 洋)

作者簡介:

曹秒艷,男,1978年生,教授、博士研究生導師。研究方向為

精密輥彎成形工藝及裝備的關鍵技術。發表論文45篇。E-mail:jacmy@ysu.edu.cn。

收稿日期:2022-07-04

基金項目:國家自然科學基金(51775480,51605420);河北省自然科學基金(E2018203143)