顯式動力學驅動的軸承變工況故障診斷方法

張龍 張號 王朝兵 王曉博 文培田 趙麗娟

摘要:實際工程應用中,旋轉機械通常處于變工況狀態,不同工況樣本特征分布的差異限制了故障診斷模型的應用范圍。為解決變工況下特征分布不一致的問題,提出了顯式動力學驅動的軸承變工況故障診斷方法。首先,采用有限元法仿真多工況、多故障類型的樣本,通過冗余屬性投影得到不同故障類型下的仿真投影矩陣;然后,利用仿真投影矩陣同步消除實測信號特征樣本的復雜工況冗余信息;最后,結合支持向量機進行軸承變工況的故障診斷。通過兩組變工況軸承數據集對所提方法進行驗證,驗證結果表明,仿真投影矩陣有效消除了冗余工況信息,投影后的故障診斷準確率達到100%。

關鍵詞:滾動軸承;有限元分析;冗余屬性投影;故障診斷

中圖分類號:TH133.3

DOI:10.3969/j.issn.1004-132X.2023.08.013

Explicit Dynamics Driving Fault Diagnosis Method for Bearing Variable Conditions

ZHANG Long1 ZHANG Hao WANG Chaobing1,2 WANG Xiaobo1 WEN Peitian1 ZHAO Lijuan1

Abstract: In practical engineering applications, rotating machines were usually in variable conditions, and the feature distribution of samples in different conditions was differentiated, which limited the application scope of fault diagnosis models. In order to solve the problem of inconsistent feature distribution under variable conditions, a method of bearing failure diagnosis of variable conditions under explicit dynamics was proposed. Firstly, the finite element method was used to simulate sample of multiple conditions and multiple fault types, and the simulation projection matrix under different fault types were obtained by NAP. Secondly, the complex working condition nuisance information of the measured signal feature samples were eliminated simultaneously by simulation projection matrix. Finally, the bearing fault diagnosis was performed based on support vector machine. The proposed method was validated by two sets of variable condition bearing data sets. The test results show that the simulation projection matrix may effectively eliminate the nuisance condition information, and the accuracy of fault diagnosis after projection reach 100%.

Key words: rolling bearing; finite element analysis; nuisance attribute projection(NAP); fault diagnosis

0 引言

隨著工業智能化的發展,Symbol`@@工業裝備的一體化程度越來越高,關鍵零部件發生故障將會帶來嚴重后果。滾動軸承的故障率高達30%[1-2],為避免軸承故障帶來的人員傷亡與經濟損失,需通過智能診斷算法對復雜工況下的軸承狀態進行監測。振動信號能有效反映軸承健康狀態,因此基于振動信號的故障診斷備受關注[3-5]。傳統的旋轉機械故障診斷方法主要有信號處理、特征提取與模式識別、深度學習[6]。

ZHAO等[7]為提取強背景噪聲環境下的故障信息,提出一種自適應增強稀疏周期性分組的回歸算法來增強故障脈沖的特征。侯鈺哲等[8]先通過Filter和改進灰狼優化算法兩次篩選高維特征集來凸顯故障特征,再通過支持向量機實現故障診斷。張龍等[9]將具有空間處理能力與時序處理能力的CNN與GRU相結合,以同時提取空間與時序融合特征,實現了“端到端”的故障診斷。上述研究雖取得了良好的診斷結果,但實際工程應用中的軸承工況難以保持恒定,因此考慮變工況對故障診斷結果的影響更具工程意義。

軸承服役過程中,離散或連續載荷、轉速變化等因素給軸承的故障診斷帶來新的困難[10-11]。針對該類問題,張旭輝等[12]將快速譜峭度與階次分析相結合,將時域非平穩信號轉為角域信號來消除頻率模糊,實現了變工況下軸承故障特征的提取。XU等[13]對小波包處理后的特征信息聲發射信號及振動信號進行融合,在轉速和載荷變化工況下實現了軸承故障類型的識別。YANG等[14]結合遷移學習與深度學習方法,利用聯合最大平均偏差準則和域自適應網絡使源域和目標域相匹配,實現了變工況的故障診斷。上述學者從保留工況信息的角度出發,研究了變工況下的軸承故障診斷方法。

變工況下的特征分布存在差異,這使得故障診斷準確率和泛化能力存在一定的不足。

為解決上述問題,本文從消除工況冗余信息的角度出發,提出顯式動力學法驅動的變工況故障診斷方法。冗余屬性投影(nuisance attribute projection,NAP)作為一種消除冗余信息的方法,最初用于語言識別、人臉識別[15-16]。SOLOMONOFF等[17]、JIANG等[18]將其引入軸承的故障診斷,以消除變工況信號特征的冗余信息。NAP算法通過離散載荷、轉速構建的投影矩陣消除工況信號特征的冗余信息。HUANG等[19]通過試驗臺預先獲取離散變轉速軸承的振動信號,采用NAP得到變轉速數據集的投影矩陣,進而得到投影后的特征空間,達到消除工況冗余信息的目的。LYU等[20]預先獲取不同通道的實測信號,通過多元經驗模態分解得到本征模態分量,然后采用NAP得到可消除通道和工況冗余信息的投影矩陣,進而得到投影后的特征空間,將其輸入加權極限學習機模型,最終實現變工況的故障診斷。

實際應用中,對于轉速、載荷呈離散變化的軸承,需預先獲取其數據樣本,然后構建投影矩陣來消除離散工況的冗余信息;對于轉速、載荷呈連續變化的軸承,需先獲取包含載荷、轉速范圍的離散工況數據樣本,然后構建投影矩陣以消除連續工況振動信號特征的冗余信息。因此基于已有的數據樣本構建投影矩陣具有一定的局限性,且同時消除離散的轉速與載荷、連續變化的轉速與載荷的冗余工況信息是困難的。目前,有限元法已應用于軸承故障診斷[21],為消除復雜工況下的冗余信息提供了新的解決途徑。

1 軸承動力學模型的建立與可靠性分析

1.1 軸承動力學模型的建立

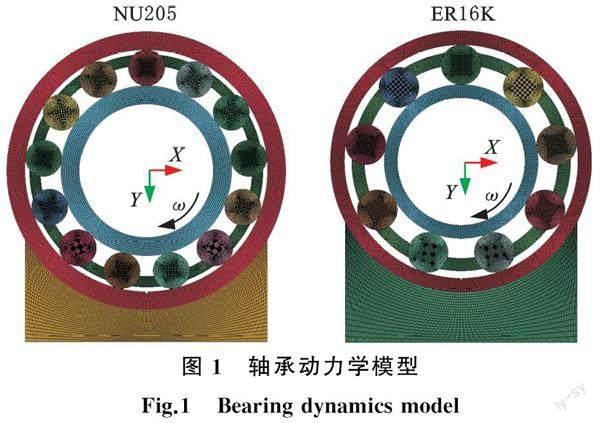

建立NU205、ER16K軸承的二維顯式動力學模型(模擬軸承故障狀態下的仿真信號),并將故障簡化為矩形凹坑。 NU205軸承的幾何參數如下:節圓直徑38.75 mm,滾動體直徑6.75 mm,滾動體個數13,接觸角0°;外圈、內圈和滾動體的材料為GCr15,保持架材料為黃銅。ER16K軸承的幾何參數如下:節圓直徑38.52 mm,滾動體直徑7.94 mm,滾動體個數9,接觸角0°;各部件材料均為F1碳鋼。

根據實際工況對軸承座進行簡化,外圈過盈配合安裝在軸承座中,在內圈內表面施加徑向(Y軸正向)載荷,在內圈內表面施加順時針方向的轉速,軸承信號的采樣頻率為48 kHz。為更好地反映滾動體與內圈和外圈接觸時的振動特性,將網格進行細化,shell163殼單元的整體網格尺寸為0.25 mm,接觸部位細化網格尺寸為0.1 mm。NU205、ER16K軸承動力學模型見圖1。

1.2 軸承動力學模型的可靠性驗證

軸承顯式動力學模型的可靠性保證了研究結果的可靠性,因此驗證軸承動力學模型的有效性尤為必要。二維軸承模型為點點接觸,采集的振動信號幅值較大[22]。分別對NU205軸承(轉速1000 r/min)、ER16K軸承(轉速1200 r/min)的外圈振動信號進行包絡譜分析,得到的軸承仿真信號如圖2、圖3所示。從圖2b、圖3b中看到,仿真信號包絡譜均出現了故障特征頻率及其倍頻。

軸承外圈理論故障特征頻率為

式中,d1為滾動體直徑;n為內圈轉速;d2為節圓直徑;Z為滾動體個數;α為接觸角。

將NU205軸承的參數代入式(1),得到外圈的理論故障特征頻率為89.3 Hz。仿真得到的外圈故障特征頻率為89.9 Hz,理論值與仿真值的相對誤差為0.7%。同理可得ER16K軸承外圈的理論故障特征頻率為71.4 Hz,仿真故障特征頻率為70 Hz,兩者的相對誤差1.96%。較小的誤差說明了軸承動力學模型的準確性。

2 顯式動力學驅動的仿真投影矩陣

2.1 NAP算法

由于變工況的干擾,原始信號的特征空間包含有效的故障信息,以及由工況變化引起的冗余信息。NAP的關鍵是確定投影矩陣P,通過投影消除特征樣本的工況冗余信息,并盡可能多地保留故障信息。NAP算法原理見圖4。

定義N維特征空間,構造N×m維的特征矩陣F=[F1 F2 … Fm],Fm為工況m下的特征樣本。投影后的特征矩陣Fnew由F與投影矩陣P構成:

2.2 軸承變工況診斷原理

實際工程應用中,軸承運行過程中的載荷和轉速多處于變化狀態,為實現變工況軸承故障的準確診斷,使用顯式動力學法構建軸承動力學模型,仿真多工況、多故障類型的振動信號并對其進行歸一化處理。通過NAP獲得不同故障類型下的仿真投影矩陣,將實測信號特征樣本進行投影,消除工況冗余信息的影響。將變工況投影后的已知樣本作為訓練集,將變工況投影后的未知樣本作為測試集,使用支持向量機診斷變工況下的軸承故障。基于仿真投影矩陣消除實測信號冗余信息的故障診斷見圖5。

3 投影矩陣的驗證及獲取

不同軸承的應用場合不同,針對待診斷軸承,構建動力學模型的參數及工況一致性是確保變工況軸承故障診斷準確率的前提。本節以ER16K型號軸承說明冗余信息的消除及仿真投影矩陣的獲取。

為獲得不同故障類型對應的仿真投影矩陣,借助有限元法仿真3種(正常、外圈故障、內圈故障)軸承的動力學模型(每種故障有5種不同轉速)。工況信息為:載荷1000 N,轉動頻率10 Hz、15 Hz、20 Hz、25 Hz、30 Hz。采樣頻率48 kHz,仿真時間0.2 s。外圈故障的時域仿真信號見圖6。3種故障類型中,每類工況均有10組樣本。通過NAP算法處理,得到相應的仿真投影矩陣。

為驗證NAP去除同種故障類型、不同工況冗余信息的效果,本文提取29個常用特征進行故障類型的識別。這29個特征分別為11個時域特征、包絡譜熵、幅值譜熵、8個節點能量及能量熵[23]。每個工況10組樣本,5類工況的權重矩陣維度為50×50。由圖7看到,品質因子D隨特征維數d的增大而減小,d大于22時,D趨于穩定,因此確定d為22,將確定的d代入式(3)可得仿真投影特征矩陣。

由圖8a看出,投影前,不同轉速下的特征幅值分布較為離散。由圖8b看出,投影后,特征幅值分布的離散程度有明顯的減小,不同工況下的特征幅值幾乎一致。仿真結果驗證了仿真投影矩陣消除工況冗余信息的有效性。

不同故障類型的特征投影前后的結果見圖9。由圖9a看出,投影前,不同故障類型的個別特征幅值存在差異,大部分特征的幅值幾乎一致。由圖9b看出,投影后,不同故障類型的大部分特征幅值被有效區分,這表明不同故障類型的特征信息被保留。

4 試驗分析

仿真信號與實測信號的幅值存在差異,為保證得到的仿真投影矩陣能消除實測信號樣本的冗余信息,對仿真信號與實測信號進行歸一化處理,將信號幅值轉換到[0,1]區間內。通過仿真信號的特征矩陣得到仿真投影矩陣,借助仿真投影矩陣消除實測信號特征矩陣的冗余信息。冗余信息消除后的特征樣本可用于故障診斷。

為驗證所提方法在變工況軸承故障診斷的有效性,采用深度子領域自適應網絡[24-25](deep subdomain adaptive network,DSAN)進行對比實驗,比較單工況和復合工況下的故障識別效果。

4.1 離散變轉速、變載荷的實驗分析

試驗數據來自圖10所示的旋轉機械故障模擬試驗臺。實驗軸承為NU205,采樣頻率12 kHz,采樣時間10 s。正常(N)、外圈故障(OF)、內圈故障(IF)、滾動體故障(BF)的軸承離散變工況如下:轉速為700 r/min、1000 r/min、1300 r/min,載荷為800 N、1100 N、1500 N。

通過有限元法仿真該工況下的軸承信號,借助NAP得到仿真投影矩陣,達到同步消除振動信號轉速、載荷等冗余信息的目的。增大軸承的徑向載荷會影響轉速,故仿真軸承的工況需符合載荷小時轉速高的現象,因此動力學模型的仿真工況為800 N與1300 r/min、1100 N與1000 r/min、1500 N與700 r/min。

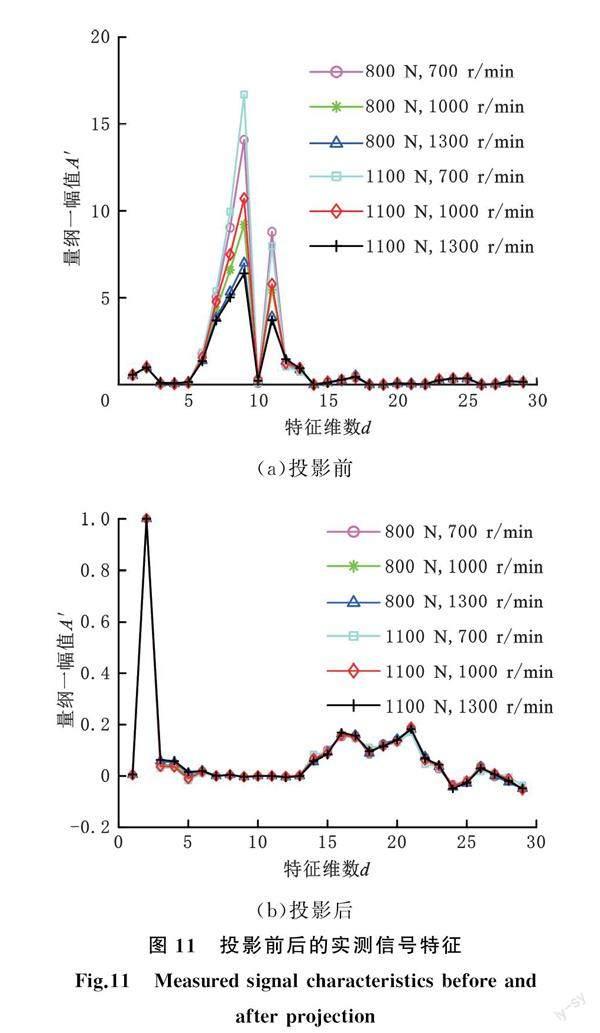

通過仿真4種軸承在3種不同工況下的振動信號,得到4種健康狀態、不同工況的特征樣本,經過NAP處理得到正常投影(normal projection,NP)、外圈故障投影(outer fault projection,OFP)、內圈故障投影(inner fault projection,IFP)、滾動體故障投影(bearing rolling element fault projection,BFP)的投影矩陣。實測信號特征樣本經過仿真投影矩陣投影可消除工況的冗余信息。以外圈故障為例,6種工況投影前后的特征值分布如圖11所示,OFP同步消除了離散載荷、轉速帶來的冗余信息。

OFP在消除振動信號含有的工況冗余信息的同時保留了故障信息。由圖12可以看出,投影后,幅值差異更大,不同故障類型的特征幅值離散程度更顯著,說明投影后的特征空間保留了故障信息。

以上分析確定了仿真投影矩陣能同步消除離散載荷、轉速的冗余信息的有效性,因此可以將其應用到試驗數據中。試驗得到的試驗數據包括4種故障,每種故障對應9種工況,每種工況有50組樣本,每組樣本有29個特征。將已知工況投影后樣本作為訓練集輸入支持向量機進行訓練,將未知工況投影后的樣本作為測試集進行故障診斷。將DSAN作為對比方法來說明仿真投影矩陣消除信號特征冗余信息的優勢。

4.1.1 單工況故障診斷

離散工況的故障診斷診斷結果見表2。

由轉速700 r/min、1300 r/min(序號1~3、序號7~9)的診斷結果可以看出,特征樣本投影前,測試集載荷大于訓練集載荷時,識別準確率最高;測試集載荷處于訓練集載荷之間時,識別準確率有所下降;測試集載荷小于訓練集載荷時,識別準確率最低。轉速1000 r/min時,測試集載荷大于訓練集載荷的識別準確率僅為69.0%,導致準確率較小的原因是軸承在該工況下,旋轉不穩定導致采集的振動信號較差。特征樣本投影后,消除了載荷變化的影響,不管測試集與訓練集數據是否存在交集,故障診斷準確率均達到100%。相比于投影前,通過DSAN方法得到故障診斷精度較高。轉速不變的情況下,DSAN的故障診斷平均準確率為93.9%,投影前故障診斷的平均準確率為88.6%,投影后故障診斷的平均準確率為100%。

由載荷800 N、1100 N(序號10~15)的診斷結果可以看到,特征樣本投影前,測試集轉速處于訓練集轉速之間時,識別準確率最高;測試集轉速大于訓練集轉速時,識別準確率有所下降;測試集轉速小于訓練集轉速時,識別準確率最低。載荷為1500 N時,測試集轉速小于訓練集轉速時的識別準確率僅為50%,可能的原因是不同轉速下,采集得到的數據樣本特征分布差異較大;特征樣本投影消除了轉速的影響,不管測試集與訓練集的數據集是否存在交集,故障診斷準確率均達到100%。相比于投影之前,采用DSAN方法的軸承故障診斷準確率有很大的提升,說明DSAN方法在單工況、變轉速下的故障診斷效果更好。載荷不變的情況下,序號1~9的平均診斷準確率中,DSAN的故障診斷平均準確率為98.6%,投影前的故障診斷平均準確率為83.1%,投影后的故障診斷平均準確率為100%。

單工況故障診斷的分析結果說明:轉速對故障診斷準確率的影響大于載荷,仿真投影矩陣可消除實測特征樣本的冗余信息。

4.1.2 復合工況故障診斷

工程應用中,轉速、載荷均變化的情況時有出現,因此分析復合工況變化下的故障診斷效果是必要的。測試集載荷、轉速同時變化的故障診斷結果見表3。

根據表3,將9組數據中每組的轉速和載荷組合為4組樣本(訓練集),將每組中的轉速和載荷均與訓練集不同的樣本作為測試集。由表3看出,特征樣本投影之前,測試集數據中的轉速高于或位于訓練集之間時,無論測試集載荷與訓練集區間是否存在交集,診斷準確率均大于82.5%;測試集低于訓練集時,診斷準確率明顯下降,最低為67.5%。復合工況變化下,相比于投影前,DSAN方法故障診斷結果更高,診斷準確率均在87.1%以上。投影后,測試集與訓練集的工況區間差異不再是影響故障診斷的因素,將影響診斷準確率的復合工況冗余信息消除后,診斷準確率達到了100%。

復合工況故障診斷結果的分析說明:轉速對診斷準確率的影響更大,且仿真投影矩陣具有同步消除轉速、載荷冗余信息的能力。

4.2 連續變轉速試驗數據

試驗數據集來自渥太華大學機械工程學院,試驗臺見圖13,其詳細參數及描述見文獻[26]。轉速分別為持續增加(A)、持續減少(B)、先增后減(C)、先減后增(D)。不同健康狀態下的轉速范圍見表4。

根據表4可知ER16K軸承轉頻區間為10.3~28.6 Hz,為有效消除實測信號包含的工況冗余信息,將仿真軸承轉頻設置為10 Hz、15 Hz、20 Hz、25 Hz、30 Hz。

通過仿真3種健康狀態軸承的振動信號,獲得仿真投影矩陣。計算相同健康狀態、不同工況的特征樣本,NAP處理后得到正常、外圈故障、內圈故障的投影矩陣。由圖14可看出,仿真投影矩陣有效消除了連續變工況中的冗余信息,減小了特征值的分布距離。由圖15可看出,投影后不同健康狀態的幅值區分度較投影前大,保留了故障信息。

上述分析驗證了仿真投影矩陣消除連續變轉速冗余信息的有效性,可將其應用到試驗數據中。根據試驗過程,得到的試驗數據包括3種健康狀態,每種健康狀態對應4類工況,每類工況有100組樣本,每組樣本有29個特征。仿真投影矩陣可消除原始特征樣本的冗余信息。將工況特征已知的樣本輸入支持向量機進行訓練,將工況特征未知的樣本作為測試集進行故障診斷。為說明所提方法的效果,采用主流的遷移學習模型——深度子領域自適應方法作對比,驗證仿真投影矩陣用于變工況故障診斷的優勢。

4.2.1 單工況故障診斷

訓練集為一組或多組連續變工況的數據樣本,測試集為一組與訓練集不同的連續變工況的數據,對多種連續變轉速軸承故障進行診斷,診斷結果見表5。

由表5可看出,將單個連續變工況作為訓練集與測試集時,對于投影前的特征樣本,測試集轉速范圍處于訓練集轉速范圍之間時,故障診斷準確率均在97.7%之上;測試集轉速下限低于訓練集下限時,診斷準確率急劇下降,序號4的平均診斷準確率僅為78.9%。將多個轉速工況作為測試集,同樣出現測試集與訓練集的轉速范圍重合導致診斷準確率變化的情況。這說明轉速的連續變化影響了故障診斷準確率的提升。測試集與訓練集均為連續變轉速時,轉速區間存在重合,因此投影前的單工況平均診斷準確率達到94.3%。對于DSAN方法,連續變工況下,測試集與訓練集的轉速區間是否交叉對故障類型識別的影響較小,故障診斷精度均在91.0%以上;多個變轉速工況作為訓練集、單個變轉速工況作為測試集時,診斷準確率急劇減小,最高僅為67.4%。對于投影后的特征樣本,無論訓練集與測試集的轉速范圍是否存在交集,診斷準確率均達到100%,這驗證了仿真投影矩陣用于單工況、連續變轉速故障診斷的優越性。

4.2.2 復合工況故障診斷

軸承實際工作過程中,其轉速可能處于多個連續變化區間內。為驗證所提方法在該種情況下的有效性,對兩種不同的連續變轉速工況測試集進行故障診斷,結果見表6。

由表6看到,投影前,測試集兩種轉速在訓練集之間或高于訓練集時,準確率均超過99%;測試集的變轉速范圍小于訓練集時,診斷準確率降低;轉速變化趨勢不是影響診斷準確率的主要原因,測試集與訓練集的轉速區間是否存在交集對診斷準確率的影響更大。對于DSAN方法,訓練集和測試集均為多個變轉速工況時,診斷準確率較低,最高僅為69.8%。這說明DSAN方法對連續變轉速的復合工況故障診斷效果較差,無法消除多域數據分布差異。投影后,任意復合工況變化具有的冗余信息均被消除,診斷準確率達到100%。

5 結論

(1)將借助軸承動力學模型仿真的多工況、多故障類型數據樣本特征輸入NAP算法得到仿真投影矩陣,以消除實測信號特征的冗余信息。

(2)使用仿真投影矩陣獲取兩組試驗數據集(離散變載荷、轉速,以及連續變轉速)的樣本特征表明,仿真投影矩陣能有效消除單工況和復合工況的振動信號特征包含的冗余信息。

(3)對離散變工況和連續變工況實測樣本進行了單工況、復合工況故障診斷,并將其與深度子領域自適應方法進行對比,故障診斷結果說明了仿真投影矩陣用于變工況故障診斷的有效性。

參考文獻:

[1]陳是扦, 彭志科, 周鵬. 信號分解及其在機械故障診斷中的應用研究綜述[J]. 機械工程學報, 2020, 56(17):91-107.

CHEN Shiqian, PENG Zhike, ZHOU Peng, et al. Review of Signal Decomposition Theory and Its Applications in Machine Fault Diagnosis[J]. Journal of Mechanical Engineering, 2020, 56(17):91-107.

[2]LEI Y, HE Z, ZI Y. A New Approach to Intelligent Fault Diagnosis of Rotating Machinery[J]. Expert Systems with Applications, 2008, 35(4):1593-1600.

[3]SINGH V, VERMA N K. Intelligent Condition-based Monitoring Techniques for Bearing Fault Diagnosis[J]. IEEE Sensors Journal, 2020, 21(14):15448-15457.

[4]李華, 劉韜, 伍星, 等. 相關奇異值比的SVD在軸承故障診斷中的應用[J]. 機械工程學報, 2021, 57(21):138-149.

LI Hua, LIU Tao, WU Xing, et al. Application of SVD Based on Correlated Singular Value Ratio in Bearing Fault Diagnosis[J]. Journal of Mechanical Engineering, 2021, 57(21):138-149.

[5]GAO Y, YU D. Fault Diagnosis of Rolling Bearing Based on Laplacian Regularization[J]. Applied Soft Computing, 2021, 111:107651.

[6]LEI Z, WEN G, DONG S, et al. An Intelligent Fault Diagnosis Method Based on Domain Adaptation and Its Application for Bearings under Polytropic Working Conditions[J]. IEEE Transactions on Instrumentation and Measurement, 2020, 70:1-14.

[7]ZHAO Z, WU S, QIAO B, et al. Enhanced Sparse Period-group Lasso for Bearing Fault Diagnosis[J]. IEEE Transactions on Industrial Electronics, 2018, 66(3):2143-2153.

[8]侯鈺哲, 李舜酩, 龔思琪. 滾動軸承故障特征選擇的Filter與改進灰狼優化混合算法[J/OL]. 計算機集成制造系統[2022-04-12]. https:∥kns. cnki. net/kcms/detail/11. 5946. TP. 20220411. 1813. 036. html.

HOU Yuzhe, LI Shunming, GONG Siqi. Hybrid Algorithm of Filter and Improved Gray Wolf Optimization for Fault Feature Selection of Rolling Bearing[J/OL]. Computer Integrated Manufacturing Systems[2022-04-12]. https:∥kns. cnki. net/kcms/detail/11. 5946. TP. 20220411. 1813. 036. html.

[9]張龍, 甄燦壯, 易劍昱, 等. 雙通道特征融合CNN-GRU齒輪箱故障診斷[J]. 振動與沖擊, 2021, 40(19):239-245.

ZHANG Long, ZHEN Canzhuang, YI Jianyu, et al. Dual-hannel Feature Fusion CNN-GRU Gearbox Fault Diagnosis[J]. Journal of Vibration and Shock, 2021, 40(19):239-245.

[10]APPANA D K, PROSVIRIN A, KIM J M. Reliable Fault Diagnosis of Bearings with Varying Rotational Speeds Using Envelope Spectrum and Convolution Neural Networks[J]. Soft Computing, 2018, 22(20):6719-6729.

[11]HOU F, SELESNICK I, CHEN J, et al. Fault Diagnosis for Rolling Bearings under Unknown Time-varying Speed Conditions with Sparse Representation[J]. Journal of Sound and Vibration, 2021, 494:115854.

[12]張旭輝, 張超, 樊紅衛, 等. 快速譜峭度結合階次分析滾動軸承故障診斷[J]. 振動. 測試與診斷, 2021, 41(6):1090-1095.

ZHANG Xuhui, ZHANG Chao, FAN Hongwei, et al. Improved Fault Diagnosis of Rolling Bearing by Fast Kurtogram and Order Analysis[J]. Journal of Vibration, Measurement & Diagnosis, 2021, 41(6):1090-1095.

[13]XU Y, CAI W, XIE T. Fault Diagnosis of Subway Traction Motor Bearing Based on Information Fusion under Variable Working Conditions[J]. Shock and Vibration, 2021, 2021:5522887.

[14]YANG X, CHI F, SHAO S, et al. Bearing Fault Diagnosis under Variable Working Conditions Based on Deep Residual Shrinkage Networks and Transfer Learning[J]. Journal of Sensors, 2021, 2021:57144240.

[15]STRUC V, VESNICER B, MIHELIC F, et al. Removing Illumination Artifacts from Face Images Using the Nuisance Attribute Projection[C]∥2010 IEEE International Conference on Acoustics, Speech and Signal Processing. Dallas, 2010:846-849.

[16]VESNICER B, MIHELICˇ F. The Likelihood Ratio Decision Criterion for Nuisance Attribute Projection in GMM Speaker Verification[J]. EURASIP Journal on Advances in Signal Processing, 2008, 2008:1-11.

[17]SOLOMONOFF A, CAMPBELL W M, QUILLEN C. Nuisance Attribute Projection[J]. Speech Communication, 2007:7385151.

[18]JIANG H, CHEN J, DONG G. Hidden Markov Model and Nuisance Attribute Projection Based Bearing Performance Degradation Assessment[J]. Mechanical Systems and Signal Processing, 2016, 72:184-205.

[19]HUANG W, CHENG J, YANG Y. Rolling Bearing Fault Diagnosis and Performance Degradation Assessment under Variable Operation Conditions Based on Nuisance Attribute Projection[J]. Mechanical Systems and Signal Processing, 2019, 114:165-188.

[20]LYU Y, YANG D, YUAN R, et al. A Novel Multivariate Signal Processing-based Fault Diagnosis Approach of Rotating Machinery under Various Operating Conditions[J]. Measurement Science and Technology, 2022, 33(7):075106.

[21]LIU X, HUANG H, XIANG J. A Personalized Diagnosis Method to Detect Faults in a Bearing Based on Acceleration Sensors and an FEM Simulation Driving Support Vector Machine[J]. Sensors, 2020, 20(2):420.

[22]SINGH S, HOWARD C Q, HANSEN C H, et al. Analytical Validation of an Explicit Finite Element Model of a Rolling Element Bearing with a Localised Line Spall[J]. Journal of Sound and Vibration, 2018, 416:94-110.

[23]JIANG H, CHEN J, DONG G, et al. An Intelligent Performance Degradation Assessment Method for Bearings[J]. Journal of Vibration and Control, 2017, 23(18):3023-3040.

[24]LI R, LI S, XU K, et al. Adversarial Domain Adaptation of Asymmetric Mapping with CORAL Alignment for Intelligent Fault Diagnosis[J]. Measurement Science and Technology, 2022, 33(5):055101.

[25]董紹江, 朱朋, 裴雪武, 等. 基于子領域自適應的變工況下滾動軸承故障診斷[J]. 吉林大學學報(工學版), 2022, 52(2):288-295.

DONG Shaojiang, ZHU Peng, PEI Xuewu, et al. Fault Diagnosis of Rolling Bearing under Variable Operating Conditions Based on Subdomain Adaptation[J]. Journal of Jilin University(Engineering and Technology Edition), 2022, 52(2):288-295.

[26]HUANG H, BADDOUR N. Bearing Vibration Data Collected under Time-varying Rotational Speed Conditions[J]. Data in Brief, 2018, 21:1745-1749.

(編輯 張 洋)

作者簡介:

張 龍,男,1980年生,教授。研究方向為機電和軌道交通裝備狀態監測與故障診斷。E-mail:longzh@126.com。

收稿日期:2022-05-02

基金項目:江西省自然科學基金(20212BAB204007);江西省研究生創新資金(YC2021-S422)。