超硬磨粒可控排布砂輪研究進展

陳冰 郭燁 鄧朝暉

摘要:在磨削加工過程中,砂輪上磨粒的分布、排布方式影響著磨粒與工件材料的相互作用形式、磨削痕跡分布次序及材料去除特性等,進而決定著磨削表面形貌、亞表面質量、磨削力等。相對于磨粒隨機分布的砂輪,通過合理調整有序化砂輪表面上磨粒的位置和分布方式,有助于使砂輪表面磨粒受力均勻、容屑空間大小合理,從而減小加工過程中的磨削力,降低磨削溫度,提高磨具的壽命及磨削性能。目前,相比磨粒簇和結構化等有序砂輪,磨粒有序化砂輪的研究是發展較早、相關理論較多、相對成熟的研究方向。綜述了超硬磨粒可控排布砂輪制備的研究現狀,探討了磨粒定向排布、葉序排布與其他排布超硬磨粒可控排布砂輪的理論及應用現狀,展望了超硬磨粒可控排布砂輪未來的研究方向。

關鍵詞:磨粒可控;定向排布;磨粒葉序排布;同心圓排布

中圖分類號:TG74

DOI:10.3969/j.issn.1004-132X.2023.09.002

Research Progresses of Super-hard Abrasive Grain Controllable Arrangement Grinding Wheels

CHEN Bing GUO Ye DENG Zhaohui2

Abstract: In the grinding processes, the distribution and arrangement of the abrasive grains on the grinding wheel affected the form of interaction between the abrasive grains and the workpiece materials, the order of grinding trace distribution and the material removal characteristics, which determined the grinding surfaces, sub-surface quality, grinding forces, et al. Compared with the grinding wheel with random distribution of abrasive grains, the ordered grinding wheel helped to reduce the grinding forces and grinding temperature during processing and improve the life and grinding performance of the grinding tools by reasonably adjusting the positions and distribution modes of abrasive grains on the grinding wheel surfaces, which helped the abrasive grains on the grinding wheel surfaces to have uniform forces and reasonable size of chip holding spaces. At present, the research on super-hard grain ordered grinding wheels was a relatively mature research direction with earlier development and more related theories than that on ordered grinding wheels such as abrasive clusters and structured grinding wheels. The research status of super-hard abrasive ordered arrangement wheel preparation was reviewed herein. Then, the theory and application status of super-hard abrasive wheel with directional arrangement, phyllotactic arrangement and other arrangement were discussed. Finally, the future research directions of super-hard abrasive grain controllable arrangement grinding wheels was discussed.

Key words: controllable grinding abrasive; directional arrangement; abrasive phyllotactic pattern arrangement; concentric circle arrangement

0 引言

磨削在精密超精密制造領域應用廣泛,磨削過程中的磨削力、磨削溫度、工件表面質量很大程度上取決于砂輪的特性[1]。然而,傳統砂輪中的磨粒無序排布,使其難以準確地控制和預測砂輪的磨削性能,研發有序化砂輪是實現精確可控磨削加工、提高磨削質量和效率的重要手段和研究方向之一。目前有序化砂輪主要有磨粒有序排布砂輪、磨粒簇有序排布砂輪及結構化砂輪等類型,其中,磨粒有序排布砂輪的研究是發展較早、相關理論較多、比較成熟的研究方向。隨著結合劑技術、砂輪制備器械和磨具制備方法等相關砂輪制備技術的日益更新,有序化砂輪制備技術得到了進一步的發展[2]。其中,超硬磨粒可控排布砂輪的有序化排布方法不斷推陳出新,模板法、網篩法、掩模法、點膠法、吸附植入排布法、靜電排布法等方法陸續應用于砂輪制備中,促進了基于燒結、電鍍、釬焊等工藝的磨粒可控排布砂輪制備技術的發展[3-4]。

房贊[5]將激光固化和粉末分層制造技術應用于粗粒度磨粒可控排布砂輪的制備中,成功制備出燒結CBN磨粒簇有序化砂輪。LIU等[6]根據仿生學中的葉序排布理論設計了一種電鍍CBN磨粒可控排布砂輪,相較于相同排布密度的無序砂輪,葉序排布砂輪在磨削45鋼時能夠有效減小磨削力、表面粗糙度并降低平均磨削溫度,此外,葉序系數與磨削參數的選擇會影響砂輪的磨削性能。AURICH等[7]建立了有序化排布電鍍砂輪的幾何模型,通過仿真確定了最佳有序排布形式,并通過實驗驗證了合理的磨粒有序排布可以提高電鍍砂輪的磨削性能。CHATTOPADYAY等[8-10]發現釬焊砂輪具有更高的磨粒出露高度與更好的黏附性,并制備了三組不同粒度大小和分布密度的釬焊砂輪,通過對100Cr6鋼進行磨削,探討了磨粒粒度、磨粒分布密度對磨削力的影響,發現與磨粒排布密度相同的電鍍砂輪相比,釬焊砂輪具有顯著的抗負載能力,此外,適當的磨粒粒度、分布密度、排布方式可以減小磨削力。日本Noritake公司研制了金剛石有序排列的單層釬焊砂輪并用于精密磨削加工,證明磨粒有序排布砂輪能夠降低表面粗糙度,最小可至0.2 μm[11]。

國內外學者利用燒結、電鍍、釬焊的方式制備出磨粒有序排布砂輪,并且發現砂輪中磨粒的分布密度、磨粒粒徑、磨粒等高性、磨粒排布方式會影響磨削過程中的磨削力、磨削溫度、表面粗糙度、容屑空間等[12]。良好的磨粒有序排列不僅能提高砂輪的磨削性能與磨削效率,而且能減少磨粒的重復磨損,減小磨削力,延長砂輪的使用壽命[13-14]。磨粒有序排布已成為學術界和工業界研究的熱點課題,學者們根據經驗規律最先提出了定向排布理論,其表征參數能夠快速確定磨粒在砂輪中的位置,但對磨削溫度的改善效果有限,并且定向排布理論缺乏理論模型的支撐[15]。為此,學者們結合仿生學思想,提出了葉序排布理論,此排布方式中獨特的葉列線結構能夠充分利用冷卻液降低磨削溫度[16]。

目前針對磨粒可控排布砂輪的研究主要集中在分析磨粒可控砂輪的制備方式、加工效果等方面[3,17-20],磨粒排布規律及其排布理論體系等有待進一步深入歸納和總結。本文首先綜述了超硬磨粒可控排布砂輪的制備研究現狀;其次詳細地總結了超硬磨粒可控排布砂輪的排布規律,理清了超硬磨粒有序化排布的理論體系;然后針對超硬磨粒定向排布、葉序排布、其他排布方式及砂輪的實際應用效果進行了綜述;最后展望了超硬磨粒可控排布砂輪未來的研究方向。

1 磨粒可控排布砂輪制備

目前,磨粒可控排布砂輪的制備方法主要有金屬燒結法、電鍍法和釬焊法[21]。金屬燒結法是通過金屬結合劑粉末高溫燒結固結磨粒的方法,制備過程簡單便捷,應用于金剛石修整滾輪、地質鉆頭、三明治鋸片等磨粒有序排布工具的制備[22-24];電鍍法是通過電化學沉積技術使磨粒與基體黏結,制造工藝簡單,是制備可控排布砂輪的常用方法之一[25];釬焊法是在高溫真空環境下使釬料、超硬磨粒和基體實現化學冶金結合,實現基體對磨粒的高強度把持,且砂輪上磨粒的出露高度較大,出露高度可達磨粒自身的2/3[26-27]。

最初的超硬磨粒可控排布電鍍砂輪是采用手工定位方法制備的,制備周期長、成本高[7]。AURICH等[7]將掩模技術引入超硬磨粒可控排布中,利用掩模技術使磨粒初步黏附于砂輪基體表面,隨后進行電鍍工藝,制備了圖1所示的砂輪,使用無序排布和可控排布的電鍍CBN砂輪磨削淬硬模具鋼,結果表明可控排布的電鍍CBN砂輪性能更好,法向與切向磨削力分別減小30%~40%與20%~35%,主軸功率降低16%~27%,相比傳統砂輪干式磨削,材料去除率提高了7倍。

早期可控排布砂輪制備工藝技術不成熟,超硬磨粒可控排布砂輪的制備存在磨粒排布精確度低的缺陷,如AURICH等[7]制備的超硬磨粒可控排布砂輪存在磨粒缺失2%的制造問題,不能精確實現磨粒的有序排布[7];早期的電鍍工藝黏結強度較小,磨粒出露度小,加工后易出現大量磨粒脫落現象[28]。為了解決超硬磨粒可控排布電鍍砂輪中磨粒排布精度低、把持力小等問題[29-31],馮創舉[32]對導電膠的參數進行優化,最終選用導電粒子的粒徑6~9 μm、黏度15 Pa·s、黏結強度2.5 MPa、固化收縮率0.2%的銀導電膠參數,并使用此導電膠制備了金剛石磨粒可控排布砂輪。HE等[33]利用具有錯位排列微孔的模具在砂輪基體表面上涂覆有導電性的銀膠,有助于電沉積過程中將CBN磨料固定于砂輪表面,提高了CBN有序砂輪表面超硬磨粒與基體表面的結合強度;同時開展了45鋼的干磨實驗,研究表明在高速小切深時有序排布CBN砂輪的磨削溫度和磨削力小于傳統無序電鍍砂輪。

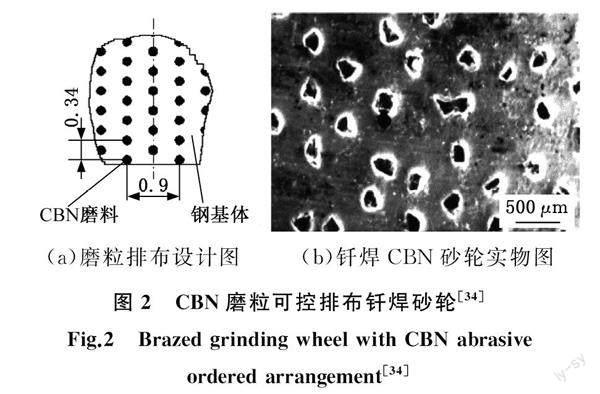

隨后,釬焊工藝被用來制備有序化砂輪,以實現指定磨粒的精確排布[25]。TEICHER等[34]采用釬焊工藝制備了單層CBN磨粒可控排布砂輪(圖2),發現釬焊工藝能夠提高砂輪基體對CBN磨粒的把持能力,有助于提高砂輪壽命,但由圖2b可看出,制備出的釬焊砂輪中磨粒的實際分布與理想分布存在一定偏差。

為了實現磨粒的精確排布,提高基體對磨粒的把持力,BURKHARD等[35]將滴膠技術應用于釬焊有序砂輪的制備中,即先按照預設磨粒位置在基體相應處滴上膠水,再通過真空釬焊工藝將磨粒固定在基體上。通過此方法制備了圖3所示的CBN磨粒可控排布釬焊砂輪,與傳統電鍍砂輪磨削硬質合金齒輪的加工性能相比,新型砂輪的壽命提高了10倍。

PAL等[36]分別使用CBN磨粒可控排布釬焊砂輪和CBN無序電鍍砂輪對高速鋼進行磨削對比試驗,結果表明CBN磨粒可控排布釬焊砂輪可適應的磨削參數范圍更廣,在低速深切情況下仍能保持較好的磨削性能,且磨粒總量較少,參與滑擦、耕犁磨粒數量少,而參與磨削的磨粒數量多,進而有效減小了磨削力。

鑒于釬焊可控排布砂輪在加工高速鋼、硬質合金鋼等高強韌材料時具有表面質量高、效率高和磨削力小等優勢,HEINZEL等[37]采用滴膠法制備了金剛石可控排布釬焊砂輪來磨削硬脆材料光學玻璃BK7,經過修整后,可控排布砂輪加工出的光學玻璃工件表面粗糙度Sa為20 nm。

為了獲得性能更優的釬焊有序化砂輪,學者們研究了釬焊方式、釬料、磨粒種類、釬焊工藝參數與釬焊砂輪性能之間的關系,制備出多種排布方式、式樣的砂輪。釬焊砂輪的制備方式主要有真空爐釬焊、激光釬焊與感應釬焊,真空爐釬焊耗時費能,且由于保溫時間長,使制備的砂輪易出現石墨化、熱損傷等現象;激光釬焊停留時間短,釬料、磨粒和基體之間僅生成少量反應物,從而使結合強度受限制;而感應釬焊具有加熱面積小、速度快、操作便捷等優勢,可作為磨粒可控排布砂輪的有效制備手段[38-39]。譚敏[40]使用超高頻感應釬焊方式制備了金剛石可控排布釬焊砂輪(圖4a),研究表明選用的Ag-Cu-Ti釬料對金剛石磨粒有良好的潤濕性,能夠提高釬焊過程中釬料與金剛石磨粒的化學冶金結合程度。丁晨[41]、DING等[42]選擇Cu-Sn-Ti合金粉末作為CBN砂輪的釬料,采用高頻感應釬焊方式制備了圖4b所示的CBN磨粒可控排布砂輪。

為進一步提高超硬磨粒可控排布砂輪的散熱、排屑能力,陳珍珍[43]、ZHAO等[44]綜合金屬結合劑與孔隙結構兩者的優勢,提出一種包含Cu-Sn-Ti釬料、石墨顆粒和Al2O3空心球的多孔復合結合劑,采用模壓成形活化燒結法的新工藝制備了圖5所示的多孔釬焊CBN磨粒可控排布砂輪,此砂輪克服了傳統多層金屬結合劑砂輪易堵塞、自銳性差的缺陷,具有強度高、耐磨性好、負荷能力強等優勢。此外,在磨削過程中未觀察到工件材料黏附、砂輪堵塞、燒傷等現象。

聚晶立方氮化硼(PCBN)是由微晶顆粒和黏結劑在高溫、高壓條件下燒結而成的。作為砂輪的磨料,在磨削過程中由于磨削力的作用,PCBN晶粒會出現微觀斷裂,其獨特的微觀結構阻礙了應力傳遞,促進了晶粒內部裂紋的產生和擴展,使得磨鈍的微晶CBN從PCBN表面脫落,從而長時間內穩定地保持PCBN晶粒的優異鋒利度[45-46]。研究發現使用PCBN磨料制備出的釬焊砂輪較傳統的CBN釬焊砂輪在磨削Ti-6Al-4V合金時具有更慢的晶粒磨損和更高的材料去除率[47]。為了進一步提高砂輪的自銳性,趙澤宇[48]、ZHU等[49]使用粒度為40/50的PCBN磨粒,采用感應釬焊方式制備了圖6所示的PCBN磨粒可控排布砂輪,發現單層釬焊PCBN砂輪磨削性能優異,在不同磨削用量條件下均未觀察到被高溫合金GH4169工件材料的燒傷現象。

砂輪上磨粒出露高度的一致性越好,其磨削性能越優異、穩定,而通常情況下難以通過控制制備過程獲得出露高度一致的磨粒可控排布砂輪,需要通過修整磨粒可控排布砂輪來進一步提高磨粒可控排布砂輪的磨削性能。GHOSH等[50]通過采用密集型無序分布和螺旋有序分布的CBN砂輪開展了修整前后的磨削加工對比實驗,驗證了可控排布砂輪修整的重要性。研究表明未經過修整的砂輪磨削后,密集型無序砂輪所加工的工件表面質量較好;而修整后螺旋分布砂輪所加工工件的表面質量大幅提高,其表面光潔度與密集型分布砂輪的加工效果相近,這是由于修整后的螺旋有序分布砂輪參與磨削的有效磨粒數量大幅增加,且具有更大的容屑空間,提高了有序化砂輪的磨削性能。

為進一步提高磨粒可控排布砂輪的耐磨性,GHOSH等[51]將具有良好抗摩擦性和耐磨性的TiN材料鍍在已制備的單層釬焊CBN砂輪表面上,如圖7所示,并開展了未鍍和已鍍TiN材料的CBN砂輪磨削加工軸承鋼實驗,實驗結果表明:在相同的高負載工況下,未鍍TiN材料的CBN砂輪出現大量磨粒破碎現象,而已鍍TiN材料的CBN砂輪上磨粒破碎情況較輕,破碎率從14.5%降至2%,但兩種砂輪的磨削力相近,表明TiN鍍層良好的抗摩擦性尚未展現出來。因此,開發和研究新型鍍層材料,以提高可控排布砂輪的抗摩擦性和耐磨性的新型鍍層材料是可控排布砂輪的重要研究方向之一。

綜上,相比于傳統砂輪,采用電鍍和釬焊工藝制備的超硬磨粒可控排布砂輪展現出優良的磨削性能,可減小磨削力、提供充足容屑空間、提高砂輪壽命等。然而,目前超硬磨粒可控排布砂輪在制備中主要使用粗粒度磨粒,細粒度磨粒應用于磨粒可控排布砂輪制備的研究報道較少,需開發新型的細粒度磨粒有序化砂輪制備方式,擴展有序化砂輪的精度優勢和應用范圍。

2 磨粒定向排布

2.1 磨粒定向排布理論

磨粒定向排布理論最初是由AURICH等[7]于2008年提出的,為研究有序砂輪的學者進行磨粒排布、建模提供了堅實的理論基礎。經過后期不斷的完善改進,如今的定向排布理論通過磨粒軸向距離X、徑向距離Y、分布角度α、錯位間距ΔZv、磨粒出露高度h等表征參數來確定磨粒的排布,如圖8所示,在磨削過程中,磨粒軸向距離X的變化將導致磨粒最大切厚的改變,它是影響砂輪磨削力及容屑空間變化的主要因素[52];磨粒徑向間距Y的變化會引起工件表面劃痕距離與劃痕順序的改變,它對工件表面粗糙度及表面裂紋損傷有較大影響[53];磨粒分布角度α的變化影響著冷卻液的流動和磨削穩定性,它與砂輪的磨削溫度及加工精度密切相關[54];磨粒錯位間距ΔZv也會影響工件表面質量,合適取值范圍為磨粒粒徑的1/3以內[21];磨粒出露高度h為砂輪的磨削效率及工件表面質量提供了必要保障[55]。

2.2 磨粒定向排布中表征參數的影響

自AURICH等[7]提出定向排布理論后,國內外學者通過理論分析、運動學仿真等方式優化表征參數,研究表明磨粒定向排布參數與砂輪磨削性能存在一定的映射關系[56]。

ZHANG等[57]提出將磨粒分布密度納入磨粒定向排布參數分析之中,研究了磨粒排布表征參數對釬焊CBN砂輪干磨性能的影響,制備了多種排布參數的單層釬焊CBN砂輪,α=50°的CBN定向排布釬焊砂輪如圖9所示,并對淬火低碳鋼進行磨削加工,研究了不同磨粒分布密度、角度、粒徑、軸向間距X、徑向間距Y對磨削力、磨削溫度和表面粗糙度的影響,實驗結果表明:當磨粒分布密度恒定時,增大X同時減小Y能夠顯著降低表面粗糙度,而僅僅改變X對磨削力、表面粗糙度、磨削溫度的影響較小。

磨粒分布角度α的變化影響著磨削液的流動方向和速度,進而影響磨削加工的穩定性和精度[54]。在初期的磨粒定向排布砂輪磨削硬脆材料的研究中,磨粒分布角度α常選用90°。如ZHANG等[58]使用α=90°的金剛石徑向密集排布砂輪對鐵素體、氧化鋁、氧化鋯、K9光學玻璃四種典型硬脆材料進行加工,實驗結果表明經過修整后的α=90°的金剛石徑向密集排布砂輪能較好地加工以上硬脆材料,其中300 μm粒徑的砂輪加工后的工件表面粗糙度值可達0.2 μm。張昆等[59]采用碟輪修整方法對圖10中α=90°的金剛石磨粒定向排布砂輪進行修整,修整后的金剛石磨粒定向排布砂輪易實現SiC的延性域加工。

由于磨粒分布角度為90°時徑向磨粒數量較少,單顆磨粒負荷變大,導致砂輪使用壽命降低;同時,α=90°的密集排布磨粒會阻礙冷卻液的流動,使其冷卻效果不顯著,導致磨削弧區排屑條件惡化[60],為此,學者們開展了磨粒分布角度對磨削性能的影響研究。何濤[60]制備了粒度為80/100、α=45°、X=1.2 mm,Y為磨粒粒徑的密集排布式金剛石定向排布釬焊砂輪,如圖11所示,并開展了超聲振動輔助磨削SiC磨削實驗,研究表明:在超聲輔助下分布角為45°的定向排布釬焊砂輪磨削效果均勻穩定,能夠有效減小磨削力、降低磨削溫度和SiC工件表面粗糙度。

在磨粒定向排布的表征參數的研究中,張鈺奇[61]提出采用多目標優化的方法來確定磨粒定向排布的三個表征參數X、Y、α,選用磨削比能和表面粗糙度作為多目標優化設計的目標函數,選取臨界切削厚度、工藝參數、容屑空間為約束函數,通過遺傳算法實現此多目標優化,最后選定的三個表征參數為X=2 mm,Y=0.3 mm,α=50°,并制備出具有優化地貌模型的單層金剛石釬焊砂輪。采用圖12所示的砂輪開展了磨削對比實驗和仿真,研究表明:相對于無序砂輪,定向排布砂輪能夠有效減小磨削力,且定向排布砂輪可以通過改變磨削工藝參數和磨粒排布方式來控制磨粒最大未變形切屑厚度,實現延性域去除。

有學者依據材料表面質量加工要求、磨削參數范圍對磨粒排布軸向間距進行優化。房贊[5]基于磨粒運動特性分析,提出了基于理論最大未變形切屑厚度和表面粗糙度的兩種磨粒理論軸向間距的計算公式:

式中,X為軸向間距;vw為砂輪線速度;vs為砂輪進給速度;hm為最大未變形切屑厚度;ds為砂輪直徑;Ra為工件的表面粗糙度值。

由式(1)和(2)可知,磨粒軸向間距設計需要考慮砂輪直徑、砂輪線速度、砂輪進給速度、最大未變形切屑厚度與表面粗糙度等參數。根據實際磨削加工參數,設定砂輪線速度范圍為90~150 m/s,砂輪進給速度為10 mm/s,表面粗糙度量級為1 μm,即可計算出符合加工要求的磨粒排布軸向間距為1 mm。

同時,磨粒定向排布砂輪的參數設計還需要考慮工件材料的去除特性。馮俊元[62]通過脆塑轉變臨界區的單、雙刻劃BK7玻璃實驗,發現兩條劃痕間距為1 μm左右時,第一道劃痕下方殘余應力場的壓應力區可抑制第二道劃痕下方的中位裂紋的萌生,有助于減小工件的亞表面損傷;并將材料參數、BK7玻璃微觀接觸模型引入運動學模擬中,設計了一個針對BK7玻璃的磨粒可控排布砂輪,其排布角度為60°,軸向間距X為單倍粒徑,徑向密集排布;相較于傳統的無序砂輪,新型砂輪磨削BK7玻璃后的表面粗糙度和殘余應力得到了有效改善。ZHANG等[63]基于氧化鋯陶瓷的延性域去除機理設計了一個釬焊金剛石磨粒可控排布砂輪,分布角度為90°,徑向密集排布,通過最大未變形切屑厚度計算出軸向間距X=1 mm,并通過精密修整使磨粒具有一致的等高性,實驗結果表明:在一定的工藝條件下,修整后的新型砂輪能增加參與氧化鋯陶瓷延性域去除的磨粒數量。

2.3 磨粒定向排布成形砂輪研究

隨著磨粒定向排布工藝技術的快速發展,國內外學者將磨粒定向排布技術應用在鑲塊、曲面等成形砂輪上[64-66],以應對大尺寸砂輪基體釬焊工藝復雜、難度大和磨損報廢后基體利用率低等問題,以及面向工件成形表面的磨削加工場合。劉文廣[67]制備了分體式鑲塊砂輪,以探究大尺寸定向排布砂輪的磨削效果,如圖13所示,在鑲塊上釬焊定向排布的金剛石磨粒,通過分體式鑲塊組合后的圓弧形邊緣進行磨削,并采用激光加工技術在磨粒定向排布的鑲塊上加工出微紋理結構;他們開展了普通無序、粗粒度磨粒定向排布、有序陣列刃、微刃-微孔協同分布有序四種砂輪磨削Al/SiC的對比實驗,研究表明具有微刃、微孔的有序化砂輪能夠有效地減小磨削力、

降低磨削溫度,其中微孔新型砂輪中的微孔結構能夠促進磨粒的微破碎,使磨粒的鋒利度高于其他三種砂輪,且磨削力最小。

同時,面向工件成形表面的磨削加工,磨粒定向排布成形砂輪被開發和研究,石廣慧[68]依據單顆磨粒最大切削厚度理論、脆性材料壓痕力學理論選擇合適的軸向、徑向距離,并確定排布角度為45°,制備出磨粒定向排布曲面砂輪,如圖14所示,通過與無序曲面砂輪進行磨削對比實驗,發現磨粒定向排布曲面砂輪在磨削力、砂輪磨損、工件表面質量上均有明顯優勢。

綜上,定向排布理論中的表征參數能夠概括大多數磨粒有序排布的規律,超硬磨粒定向排布砂輪在減小磨削過程中的磨削力、降低磨削溫度、減小工件表面粗糙度、抑制工件燒傷等方面具有較大優勢,并可通過優化表征參數進一步提高定向排布有序化砂輪的磨削性能;同時,定向排布理論已逐步從普通砂輪應用到成形砂輪上;此外,在不考慮制備誤差的前提下,可依據工藝參數、表面質量、容屑空間及其他磨削理論量,通過有序磨粒的運動學分析和仿真研究,反向設計定向排布砂輪中的表征參數。

3 磨粒葉序排布

磨粒定向排布理論的提出為磨粒有序排布砂輪的研究提供了重要的理論基礎,但定向排布理論是學者們對各個離散參數的歸納和總結,磨粒定向排布理論模型涵蓋排布方式范圍有限[15]。隨后,國內外學者對現有的磨粒排布規律進一步探索,將仿生學中的葉序理論應用于磨粒有序排布,提出了端面葉序排布理論和圓柱面葉序排布理論,為磨粒排布理論提供了一種新思路。

3.1 端面葉序排布理論

端面葉序排布理論最早是由VOGEL[69]提出的,又稱葵花籽粒排布結構。如圖15所示,磨粒排布在一個平面上,包含4個表征參數:序數n、葉序發散角β、葉序系數k、磨粒粒徑d,端面磨粒葉序排布模型的數學表達式為[70]

式中,φ為極坐標角度;r為極坐標半徑;n為從圓形向圓周方向上磨粒的序數;β為葉序的發散角,表示第n個磨粒與第n+1個磨粒之間的夾角;k為半徑方向上兩顆相鄰磨粒之間的距離,又稱葉序系數。

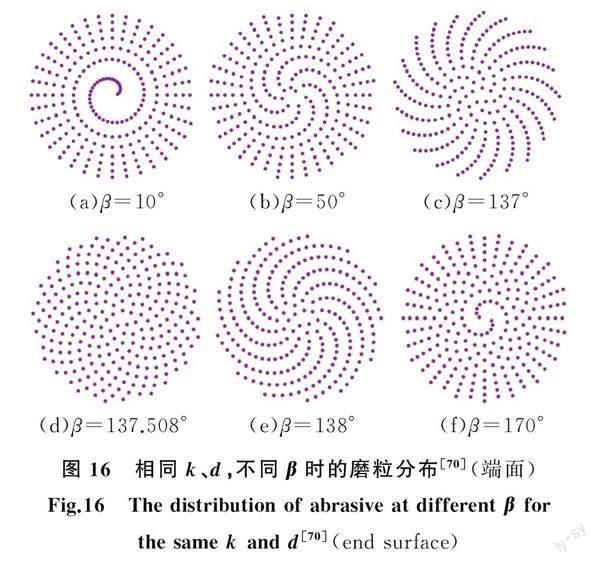

端面葉序排布理論中,葉序發散角、葉序系數和磨粒粒徑等參數是影響磨粒排布規律的重要因素。圖16所示為相同葉序系數、相同磨粒粒徑、不同葉序發散角β的磨粒排布。可看出,葉序發散角度β決定了磨粒排布的均勻性;隨著β的增大,磨粒的分布由不均勻到均勻再至不均勻,當β從0°增至137.508°時,磨粒排布從溝槽占空比大過渡至磨粒分布均勻;當β為黃金分割角137.508°時,磨粒分布最均勻,且磨粒與磨粒之間具有合適的空間;當β繼續增大時,會出現明顯的順時針或逆時針的葉列溝槽線,使得磨粒分布不均勻。

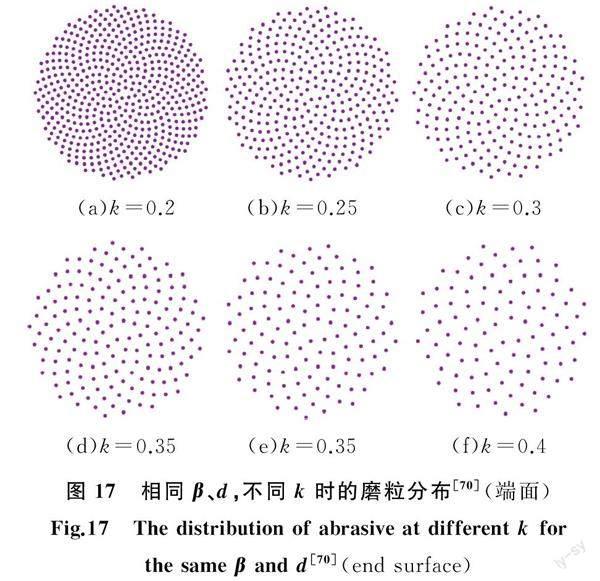

圖17所示為相同葉序發散角β、相同磨粒粒徑、不同葉序系數k時的磨粒排布,可知,葉序系數k決定了磨粒的排布密度。隨著葉序系數k的增大,磨粒的分布從致密過渡至稀疏,當k過小時,磨粒的密度大,磨粒之間會發生干涉作用;當k過大時,磨粒數量顯著減少,參與磨削的磨粒數量也會減少,磨削的效率和質量都會降低。

3.2 圓柱面葉序排布理論

圓柱面葉序排布理論最早是由ITERSON[71]提出的,即將植物中的葉序排布理論應用于砂輪圓柱面上。如圖18所示,此排布方式包含4個表征參數:序數n、葉序發散角β、葉序系數k、磨粒粒徑d,圓柱面磨粒葉序分布模型的數學表達式如下[72]:

式中,R為圓柱面半徑,H為高度。

圓柱面葉序排布理論中,葉序發散角、葉序系數和磨粒粒徑等參數同樣是影響磨粒排布規律的重要因素。圖19所示為相同葉序系數、磨粒粒徑、不同葉序發散角β時的磨粒分布。可知,葉序發散角決定了磨粒分布的均勻性,當葉序發散角為黃金分割角度137.508°時,磨粒分布最均勻,且形成順時針或逆時針方向的多條葉列線;而當葉序發散角非黃金分割角時,磨粒排布不均勻且無規律性。

圖20所示為相同葉序發散角β、磨粒粒徑d、不同葉序系數k時的磨粒分布。可知,葉序系數決定磨粒的疏密程度,在一定范圍內,k越小,磨粒排布越緊湊,磨粒間的干涉作用越強,可有效改善被加工對象的表面形貌。

圖21所示為相同葉序發散角β、葉序系數k、不同磨粒粒徑d時的磨粒分布。可知,當葉序系數k一定時,磨粒的粒徑d增大,磨粒的數量和排布方式皆不發生改變,使得磨粒總面積與圓柱面表面積的比值增大;同時,磨粒粒徑增大會增加磨粒的裸露高度。因此,容屑空間的變化需要綜合考慮磨粒總面積與圓柱面表面積的比值和磨粒裸露高度兩個因素。

3.3 磨粒葉序排布砂輪研究

鑒于磨粒的葉序排布從理論上可以促進冷卻液流動、增加磨粒間干涉作用等特點[29],學者們設計和開發了一系列新型葉序排布砂輪。趙良兵[73]將葉序排布理論應用于超硬磨料端面砂輪中,使磨粒按照果實籽粒排布規律進行排布,由數值軟件仿真發現減小葉序系數、減小進給速度、增大砂輪轉速,可以使磨粒軌跡更致密;采用Deform-3D有限元軟件仿真新型葉序排布(k=0.38)和傳統無序排布砂輪的磨削過程,研究表明:葉序砂輪磨削力小于無序砂輪,并且葉序砂輪的磨削力變化幅度較小,其磨削性能優于無序砂輪,同時,磨粒排布參數會影響葉序排布砂輪的磨削性能。邵美麗[74]使用光刻技術和復合電鍍工藝制備了端面葉序排布砂輪,通過開展磨削實驗,并與無序排布砂輪、磨粒矩陣排布砂輪、磨粒錯位排布砂輪磨削45鋼的加工效果進行對比,發現葉序排布砂輪更能減小磨削力、提高工件表面質量,避免磨削燒傷并提高砂輪壽命,這是由于葉序排布中的葉列線螺旋溝槽能有效降低溫度。

此外,葉序排布理論也被應用于開發和設計圓柱面有序排布砂輪。賀艷[75]基于葉序排布理論、有限元與光滑粒子耦合法仿真,分析了葉序排布參數對磨粒分布、磨削力和表面粗糙度的影響規律,優選出最佳的葉序排布參數,并通過電鍍方式制備了圖22所示的磨粒葉序排布電鍍砂輪;同時對無序和葉序排布砂輪的磨削效果進行了仿真,證明葉序排布CBN砂輪磨削性能更具優越性。然而,有限元與光滑粒子耦合法仿真僅對比了葉序排布與無序排布兩種砂輪的磨削性能,未對比葉序排布砂輪與其他規則有序排布砂輪之間磨削性能上的差異。隨后,一些學者開展了不同有序排布方式砂輪的磨削力、表面粗糙度等對比研究。張超[76]采用Deform-3D仿真了葉序排布砂輪、陣列排布砂輪、錯位排布砂輪和無序排布砂輪的磨削過程,結果表明:與無序排布砂輪相比,葉序排布和其他兩種規則排布的砂輪都能有效減小磨削力,但三者之間的磨削力變化趨勢基本相同,差異不大。周生合[77]通過數值分析,仿真研究了葉序排布砂輪、無序排布砂輪、矩陣排布砂輪和交錯排布砂輪在相同磨粒密度、磨削參數條件下的表面粗糙度情況,結果表明:葉序排布砂輪能獲得更低的表面粗糙度。

上述磨粒葉序排布圓柱面砂輪的研究主要集中在排布理論、數值和有限元仿真等方面,隨后,學者們根據葉序排布理論和仿真制備出磨粒葉序排布砂輪,并開展了磨削加工實驗。王新爭[78]利用光刻技術和復合電鍍工藝技術制備了粒度為70/80的4種圓柱面CBN砂輪,選用葉序排布、交錯排布、無序排布三種砂輪在鈦合金TC4上進行外圓磨削實驗,結果表明磨粒葉序排布砂輪可顯著降低工件表面粗糙度。劉兆博等[79]使用葉序排布砂輪、錯位排布砂輪、無序排布砂輪對鈦合金TC4進行加工,研究表明:磨粒葉序排布砂輪加工后的磨削力遠小于錯位排布砂輪和無序排布砂輪。YU等[80-82]采用掩模電鍍法制備了一種可減小磨削力的CBN磨粒葉序排布砂輪,如圖23所示,并使用葉序砂輪與無序砂輪對鈦合金工件進行磨削,結果表明:新型葉序排布砂輪磨削液利用率高,磨削過程中磨削力保持在較低水平,具有較小的比磨削能和較低的磨削表面粗糙度。

楊天標等[83-84]對優化滴膠法進行了優化,并結合電鍍工藝制備出粒度為80/100目的磨粒葉序排布CBN砂輪,開展了新型葉序排布和傳統無序砂輪磨削性能試驗研究,研究表明:優化的滴膠法制備出的葉序排布砂輪磨粒排布準確、磨粒把持度高、切削刃鋒利,較傳統無序砂輪具有更小的磨削溫度、磨削力。

綜上所述,葉序排布砂輪的理論體系相對完整,從理論和實驗角度證明葉序排布便于引導磨削液流入磨削區域,實現較高換熱效率,使磨粒分布更加均勻,磨削痕跡干涉作用更加強烈,通過調整排布參數易于控制容屑空間,從而減小磨削力、提高磨削表面質量和砂輪壽命;磨粒葉序排布砂輪可以降低磨削過程中的比磨削能,為綠色磨削技術的開發和應用提供了新的理論基礎和技術指導。

4 其他排布規律

在磨粒的有序排布砂輪中,尚存在一些無法用定向排布和葉序排布理論表達的排布規律,如圖24所示的同心圓排布、螺旋線排布、非均勻規則排布等其他排布規律。

何夢佳[85]通過釬焊方式制備了多種排布方式的金剛石砂輪,如圖25所示,并采用這幾種砂輪對花崗巖進行磨削,結果發現經過20 h的磨削,隨機排布砂輪達到了磨削極限,失去了磨削加工能力,而其他4種規則排布有序砂輪仍具有良好的磨削能力。此外,4種有序排布砂輪均能有效減小磨削力的波動值與幅值,其中同心圓排布和螺旋線排布砂輪磨削過程中的磨削力一直處于較低水平。

通常情況下,細粒度砂輪的磨削加工質量要好于粗粒度砂輪,然而,相比細粒度磨粒,粗粒度磨粒更易實現有序化排布,磨粒有序化細粒度砂輪的研究報道較少。為了使粗粒度磨粒有序化砂輪達到細粒度砂輪的磨削效果,WU等[86]在18/20目磨粒同心圓有序排布砂輪的金剛石顆粒上加工了微刃、微孔,如圖26所示,并使用同心圓排布、同心圓排布微刃、同心圓排布微刃-微孔三種砂輪對氧化鋁陶瓷進行加工。實驗表明:同心圓排布微刃、同心圓排布微刃-微孔兩種砂輪在磨削力、表面粗糙度上都表現出優異的性能,其中同心圓排布微刃-微孔砂輪中微孔結構還具備優良的自銳性能。

YANG等[87-88]將3D打印應用于有序砂輪的制備中,通過3D打印和逐層燒結制備了多層金剛石磨粒有序排布金屬結合劑砂輪,如圖27所示,砂輪上粒徑為300~500μm的磨粒按照同心圓排布規則進行多層排布,并開展了新型多層有序砂輪的磨削實驗,研究表明:即使在高負荷磨削條件下,新型砂輪中的金剛石磨粒仍磨損正常,未出現脫落現象,解決了精密/超精密磨削中砂輪磨粒分布不規則、磨粒有序化制備工藝復雜的問題。

綜上,目前尚有不符合定向排布和葉序排布理論的其他有序砂輪排布方式,且相關研究主要集中于同心圓排布砂輪,其他排布方式的有序砂輪也可以提高砂輪壽命、減小磨削力和表面粗糙度,但目前尚缺乏對各種排布方式砂輪磨削效果的深入對比研究。

5 三種磨粒排布方式對比分析

定向排布和葉序排布有一定獨立的理論體系,其他排布方式尚無成熟的理論體系,且不能用上述兩種理論體系解釋;不同排布方式的磨粒分布規律不同,其砂輪的磨削性能也不相同;針對不同的工況,通過優選合理的磨粒排布參數,可有效提高砂輪壽命、減小磨削力、降低磨削溫度、改善工件表面質量等。本文對超硬磨粒可控排布砂輪研究現狀進行了歸納和對比,總結了現有超硬磨粒可控排布砂輪的磨粒排布理論、排布圖案及其磨削性能,分析了3種砂輪的優勢和存在的問題,見表1。

6 結論與展望

(1)磨粒排布理論中的定向排布、葉序排布及其他排布理論可以概括大多數有序砂輪的排布規律,有序化砂輪利于實現磨削加工效果的預測和可控。

(2)超硬磨粒可控排布砂輪的制備手段主要有電鍍和釬焊兩種方式,新型的增材制造方式逐步被應用于制備磨粒同心圓排布砂輪,但其制備理論和技術體系不夠完善,有待進一步深入研究。

(3)相比于無序砂輪,磨粒可控排布砂輪具有更優越的磨削性能,可大幅降低磨削溫度、減小磨削力、降低磨削能耗、減小砂輪磨損等。

目前,雖然超硬磨粒可控排布砂輪研究已經取得了一定的進展,但是仍可在以下方面展開更深入的研究:

(1)新型有序化砂輪制備方式開發。目前的超硬磨粒有序化砂輪的制備方式有限,有待開發易于操作、便于推廣、磨粒把持力大、定位精度高的新型有序化砂輪制備方式。

(2)細粒度超硬磨粒有序化砂輪制備和磨削性能研究。目前的超硬磨粒有序化砂輪的研究主要集中在粗粒度超硬磨料上,應用于超精密磨削加工的細粒度超硬磨粒可控排布砂輪報道較少,開展細粒度超硬磨粒有序化砂輪制備和磨削性能的研究可進一步豐富和拓寬超硬磨粒有序化砂輪的研究體系。

(3)新型仿生結構有序化排布砂輪研究。目前已有的超硬磨粒有序排布理論相對較少,需提出更多基于仿生結構的新型排布方式,從而更好地解決磨削溫度高、磨削力大等問題。

(4)依據被加工材料特性、加工指標要求開展針對性有序化砂輪的設計與制備。面對航空、航天、醫療器械等領域中應用的高性能硬脆和復合材料零部件的高精度、高完整性、高效率的加工要求和挑戰,應建立依據工件材料、材料去除率、表面完整性指標等要求與磨粒排布方式及磨粒分布密度的映射關系,開發有針對性的新型砂輪,以解決硬脆和復合材料磨削加工過程中易產生的裂紋、亞表層損傷、脆性斷裂、效率低下等問題。

參考文獻:

[1]MAO C, LONG P, TANG W, et al. Simulation and Experiment of Electroplated Grinding Wheel with Orderly-micro-grooves[J]. Journal of Manufacturing Processes, 2022, 79:284-295.

[2]BEAUCAMP A, KIRSCH B, ZHU W. Advances in Grinding Tools and Abrasives[J]. CIRP Annals, 2022, 71(2):623-646.

[3]陳超,龔艷麗,顏亮,等.有序化砂輪的研究現狀及進展[J].現代制造工程,2015(12):140-146.

CHEN Chao,GONG Yanli,YAN Liang, et al. Recent Status and Advances of Ordered Grinding Wheel[J]. Modern Manufacturing Engineering,2015(12):140-146.

[4]王昆明,李時春,周磊,等.磨削工具磨粒有序化排布研究現狀[J].超硬材料工程,2022,34(3):42-50.

WANG Kunming,LI Shichun,ZHOU Lei, et al. Research Progress of Orderly Arrangement of Abrasive Grains in Super-hard Grinding Tool[J]. Superhard Material Engineering,2022,34(3):42-50.

[5]房贊. 磨粒排布優化凸出精確可控自由型面截面砂輪制造新工藝基礎研究[D].青島:青島理工大學,2011

FANG Zan. Investigation into Key Technology on Layered Manufacturing Free-shaped Grinding Wheel of Precisely Controlled Protruding Height and Optimum Distribution of Grains[D].Qingdao:Qingdao University of Technology,2011.

[6]LIU Y M, GAO G M, LYU Y S, et al. Experimental Investigation of Electroplated CBN Wheel with Phyllotactic Pattern Part Ⅰ:Cylindrical-face Grinding Performance[J]. The International Journal of Advanced Manufacturing Technology, 2021, 117(11):3681-3691.

[7]AURICH J C, HERZENSTIEL P, SUDERMANN H, et al. High-performance Dry Grinding Using a Grinding Wheel with a Defined Grain Pattern[J]. CIRP Annals, 2008, 57(1):357-362.

[8]CHATTOPADHYAY A K, CHOLLET L, HINTERMANN H E. Experimental Investigation on Induction Brazing of Diamond with Ni-Cr Hardfacing Alloy under Argon Atmosphere[J].Journal of Materials Science, 1991, 26(18):5093-5100.

[9]CHATTOPADHYAY A K, HINTERMANN H E. On Brazing of Cubic Boron Nitride Abrasive Crystals to Steel Substrate with Alloys Containing Cr or Ti[J]. Journal of Materials Science, 1993, 28(21):5887-5893.

[10]CHATTOPADHYAY A K, HINTERMANN H E. On Performance of Brazed Single-layer CBN Wheel[J]. CIRP Annals—Manufacturing Technology, 1994, 43(1):313-317.

[11]邱燕飛,黃輝,徐西鵬. 超硬磨具磨粒有序排布研究現狀[C]∥第七屆全國機械工程博士論壇.柳州,2015:298-304.

QIU Yanfei, HUANG Hui, XU Xipeng. Research on the Even Distribution of Grains in Superhard Abrasive Tools[C]∥Proceedings of the Seventh National Mechanical Engineering Doctoral Forum.Liuzhou, 2015:298-304.

[12]DING W F, LINKE B, ZHU Y J, et al. Review on Monolayer CBN Superabrasive Wheels for Grinding Metallic Materials[J]. Chinese Journal of Aeronautics, 2017, 30(1):109-134.

[13]徐西鵬,黃輝,胡中偉,等.磨粒工具的研究現狀及發展趨勢[J].機械工程學報, 2022,58(15):2-20.

XU Xipeng, HUANG Hui, HU Zhongwei, et al. Development of Abrasive Tools:State-of-the-art and Prospectives[J]. Journal of Mechanical Engineering,2022,58(15):2-20.

[14]李時春,周振紅,伍俏平,等.激光釬焊制備金屬結合劑金剛石砂輪研究進展[J].兵器材料科學與工程,2019,42(2):105-114.

LI Shichun, ZHOU Zhenhong, WU Qiaoping, et al. Research Progress in Preparation of Metal‐bonded Diamond Grinding Wheel by Laser Brazing[J].Ordnance Material Science and Engineering,2019,42(2):105-114.

[15]YU H Y, LYU Y S, WANG J, et al. A Biomimetic Engineered Grinding Wheel Inspired by Phyllotaxis Theory[J]. Journal of Materials Processing Technology, 2018, 251:267-281.

[16]LYU Y S, YU H Y, WANG J, et al. Study on the Grinding Temperature of the Grinding Wheel with an Abrasive Phyllotactic Pattern[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(1):895-906.

[17]鄧朝暉,伍俏平,張高峰,等.新型砂輪研究進展及其展望[J].中國機械工程,2010,21(21):2632-2638.

DENG Zhaohui, WU Qiaoping, ZHANG Gaofeng, et al. Recent Advances and Future Perspectives in New Type Grinding Wheels[J]. China Mechanical Engineering,2010,21(21):2632-2638.

[18]郭兵,金錢余,趙清亮,等.表面結構化砂輪磨削加工技術研究進展[J].哈爾濱工業大學學報,2016,48(7):1-13.

GUO Bing,JIN Qianyu,ZHAO Qingliang, et al. Research Progress of Grinding Technology with Surface Structured Wheels[J].Journal of Harbin Institute of Technology,2016,48(7):1-13.

[19]LI H N, AXINTE D. Textured Grinding Wheels:a Review[J]. International Journal of Machine Tools and Manufacture, 2016, 109:8-35.

[20]任慧中,李奇林,雷衛寧.超硬磨料釬焊砂輪的研究現狀[J].熱加工工藝,2017,46(17):10-13.

REN Huizhong, LI Qilin, LEI Weining. Research Status of Superhard Abrasive Wheel for Brazing[J]. Hot Working Technology,2017,46(17):10-13.

[21]馮創舉,崔仲鳴,赫青山,等.超硬磨具磨粒有序排布技術的原理及應用[J].金剛石與磨料磨具工程,2018,38(1):65-72.

FENG Chuangju, CUI Zhongming, HE Qingshan, et al. Principle andApplication of Orderly Arranging Grain Technology of Super Abrasives[J].Daimond&Abrasives Engineering, 2018,38(1):65-72.

[22]KONSTANTY J. Sintered Diamond Tools:Trends, Challenges and Prospects[J]. Powder Metallurgy, 2013, 56(3):184-188.

[23]KONSTANTY J S. Current Trends & Advances in the Fabrication & Application of Diamond Tools[J]. Powder Metallurgy Association of India, 2019:49.

[24]王健,張鳳林,牛亮,等.有序排布金剛石鋸片的制備與磨粒磨損形態研究[J].粉末冶金技術,2018,36(2):118-123.

WANG Jian, ZHANG Fenglin, NIU Liang, et al. Preparation and Abrasive Wear Characteristics of Orderly Arrayed Diamond Saw Blades[J].Powder Metallurgy Technology,2018,36(2):118-123.

[25]赫青山,楊天標,劉天立,等.磨料有序排布電鍍砂輪的制備及其把持力研究[J].中國機械工程,2021,32(18):2159-2164.

HE Qingshan, YANG Tianbiao, LIU Tianli,et al. Preparation of Electroplated Grinding Wheels with Abrasive Ordering Configuration and Study on Pullout Strength[J]. China Mechanical Engineering,2021, 32(18):2159-2164.

[26]伍俏平,羅舟,瞿為,等.超硬磨料工具釬焊用釬料研究現狀及展望[J].兵器材料科學與工程,2017,40(1):102-107.

WU Qiaoping, LOU Zhou, QU Wei. Status andProspects of Brazing Filler Metals for Super-abrasive Tools[J].Ordnance Material Science and Engineering, 2017,40(1):102-107.

[27]栗正新.超硬磨具發展情況[J].金剛石與磨料磨具工程,2021,41(2):1-3.

SU Zhengxin. Development of Superhard Abrasive Tools[J].Daimond&Abrasives Engineering, 2021, 41(2):1-3.

[28]NAIK D N, MATHEW N T, VIJAYARAGHAVAN L. Wear of Electroplated Super Abrasive CBN Wheel during Grinding of Inconel 718 Super Alloy[J]. Journal of Manufacturing Processes, 2019, 43:1-8.

[29]LIU Y, GAO G, LYU Y S, et al. Experimental Investigation of Electroplated CBN Wheel with Phyllotactic Pattern Part I:Cylindrical-face Grinding Performance[J]. The International Journal of Advanced Manufacturing Technology, 2021, 117(11):3681-3691.

[30]ZHANG S, LU Y S, WANG J, et al. An Experimental Investigation on the Grinding Force of the Electroplating CBN Grinding Wheel with Abrasive Ordering Pattern[J]. Applied Mechanics and Materials, 2014, 687/691:534-537.

[31]LIU Z Z, WANG J, LU Y S, et al. Fabrication of the Electroplated CBN Wheel for Cylindrical Grinding with Abrasive Phyllotactic Pattern[J].Advanced Materials Research, 2015, 1077:44-49.

[32]馮創舉. 有序排布精密電鍍金剛石工具關鍵技術研究[D].鄭州:河南工業大學,2017.

FENG Chuangju. Research on Key Manufacturing Technologies of Precision Electroplated Diamond Tools with Defined Grain Pattern[D].Zhengzhou:Henan University of Technology, 2017.

[33]HE Q S, XIE Y C, LIU T L, et al. Experimental Investigation on Performance of Electroplated CBN Wheel with Ordered Arrangement of Abrasives in Dry Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(7):4919-4927.

[34]TEICHER U, GHOSH A, CHATTOPADHYAY A B, et al. On the Grindability of Titanium Alloy by Brazed Type Monolayered Superabrasive Grinding Wheels[J]. International Journal of Machine Tools & Manufacture, 2006, 46(6):620-622.

[35]BURKHARD G, REHSTEINER F, SCHUMACHER B. High Efficiency Abrasive Tool for Honing[J]. CIRP Annals—Manufacturing Technology, 2002, 51(1):271-274.

[36]PAL B, MURALIDHAR, ADHIKARY N. Evaluation of Brazed Monolayer CBN Grinding Wheel on High-speed Steel (HSS)[J]. IOP Conference Series Materials Science and Engineering, 2019, 627:012003.

[37]HEINZEL C, RICKENS K. Engineered Wheels for Grinding of Optical Glass[J]. CIRP Annals—Manufacturing Technology, 2009, 58(1):315-318.

[38]任慧中,李奇林,雷衛寧.超硬磨料釬焊砂輪的研究現狀[J].熱加工工藝,2017,46(17):10-13.

REN Huizhong, LI Qilin, LEI Weining. Research Status of Superhard Abrasive Wheel for Brazing[J].Hot Working Technology,2017,46(17):10-13.

[39]任慧中,李奇林,雷衛寧.超硬磨料感應釬焊技術的研究現狀[J].熱加工工藝,2017,46(13):15-18.

REN Huizhong, LI Qilin, LEI Weining. Research Status of Induction Brazing Technology for Superhard Abrasive[J].Hot Working Technology,2017,46(13):15-18.

[40]譚敏. 超高頻感應釬焊金剛石砂輪[D]. 南京:南京航空航天大學,2013.

TAN Min. Brazing Diamond Grinding Wheels with Ultra-high-frequency Induction[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.

[41]丁晨. 單層有序CBN砂輪工作面狀態表征與磨削性能研究[D]. 南京:南京航空航天大學,2017.

DING Chen. Surface Characterization and Grinding Performance of Monolayer Brazed CBN Wheel[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2017.

[42]DING W F, DAI C W, YU T Y, et al. Grinding Performance of Textured Monolayer CBN Wheels:Undeformed Chip Thickness Nonuniformity Modeling and Ground Surface Topography Prediction[J]. International Journal of Machine Tools and Manufacture, 2017, 122:66-80.

[43]陳珍珍. 多孔復合結合劑立方氮化硼砂輪高效磨削研究[D]. 南京:南京航空航天大學,2014.

CHEN Zhenzhen. High-effiency Grinding with Porous Composite-bonded CBN Wheels[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2014.

[44]ZHAO B, DING W F, CHEN Z Z, et al. Pore Structure Design and Grinding Performance of Porous Metal-bonded CBN Abrasive Wheels Fabricated by Vacuum Sintering[J]. Journal of Manufacturing Processes, 2019, 44:125-132.

[45]WANG J W, DING W F, ZHU Y J, et al. Micro-fracture Variation and Grinding Performance of PCBN Superabrasive Grains in High-speed Grinding[J]. International Journal of Mechanical Sciences, 2019, 160:15-25.

[46]RAO Z W, XIAO G D, ZHAO B, et al. Effect of Wear Behaviour of Single Mono-and Poly-crystalline cBN Grains on the Grinding Performance of Inconel 718[J]. Ceramics International, 2021, 47(12):17049-17056.

[47]RAO Z W, DING W F, ZHU Y J, et al. Understanding the Self-sharpening Characteristics of Polycrystalline Cubic Boron Nitride Super-abrasive in High-speed Grinding of Inconel 718[J]. Ceramics International, 2019, 45(10):13324-13333.

[48]趙澤宇. 單層PCBN砂輪感應釬焊制備技術與磨損特性研究[D]. 南京:南京航空航天大學,2017.

ZHAO Zeyu. Fabrication and Wear of Monolayer Polycrystalline CBN Grinding Wheels Based on Induction Brazing Technology[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2017.

[49]ZHU Y J, DING W F, RAO Z W, et al. Effect of Grinding Wheel Speed on Self-sharpening Ability of PCBN Grain during Grinding of Nickel-based Superalloys with a Constant Undeformed Chip Thickness[J]. Wear, 2019, s426/427:1573-1583.

[50]GHOSH A, CHATTOPADHYAY A K. Experimental Investigation on Performance of touch-dressed Single-layer Brazed CBN Wheels[J]. International Journal of Machine Tools & Manufacture, 2007, 47(7/8):1206-1213.

[51]GHOSH A, CHATTOPADHYAY A K. Performance Enhancement of Single-layer Miniature cBN Wheels Using CFUBMS-deposited TiN Coating[J]. International Journal of Machine Tools & Manufacture, 2007, 47(12/13):1799-1806.

[52]YANG Z B, HE D Y, ZHANG Y Q, et al. Determination of the Grinding Force on Optical Glass Based on a Diamond Wheel with an Ordered Arrangement of Abrasive Grains[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115(4):1237-1248.

[53]WU J, CHENG J, LIU B Y, et al. Research on the Grinding Performance of a Defined Grain Arrangement Diamond Grinding Wheel with Small Grit (95 μm)[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(7):4403-4422.

[54]DING K, LI Q L, LEI W N, et al. Design of a Defined Grain Distribution Brazed Diamond Grinding Wheel for Ultrasonic Assisted Grinding and Experimental Verification[J]. Ultrasonics, 2022, 118:106577.

[55]ZHANG Y Z, FANG C F, HUANG G Q, et al. Modeling and Simulation of the Distribution of Undeformed Chip Thicknesses in Surface Grinding[J]. International Journal of Machine Tools and Manufacture, 2018, 127:14-27.

[56]YU H Y, WANG J, LU Y S. Modeling and Analysis of Dynamic Cutting Points Density of the Grinding Wheel with an Abrasive Phyllotactic Pattern[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5):1933-1943.

[57]ZHANG F L, LI M C, WANG J, et al. Effect of Arraying Parameters on Dry Grinding Performance of Patterned Monolayer Brazed CBN Wheel[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(5):2081-2089.

[58]ZHANG B, FU Y C. Grinding of Brittle Materials with Brazed Diamond Grinding Wheel[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(9/12):2845-2852.

[59]張昆,蘇宏華,徐旺,等. 碟輪修整單層釬焊金剛石砂輪對磨削SiC的材料去除機理的影響[J]. 南京航空航天大學學報, 2014, 46(5):732-737.

ZHANG Kun, SU Honghua, XU Wang, et al. Influence of Plate Wheel Dressing of Monolayer Brazed Diamond Wheel on Material Removal Mechanism in SiC Grinding[J].Journal of Nanjing University of Aeronautics & Astronautics,2014, 46(5):732-737.

[60]何濤. 磨粒有序排布釬焊金剛石砂輪超聲輔助磨削SiC陶瓷試驗研究[D]. 南京:南京航空航天大學,2015.

HE Tao. Experimental Study on Ultrasonic Assisted Grinding of SiC Ceramics with Brazed Diamond Grinding Wheel of Defined Grain Distribution[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2015.

[61]張鈺奇. 磨粒有序排布金剛石砂輪研制及其性能分析[D].焦作:河南理工大學,2020.

ZHANG Yuqi. Development and Performance Analysis of Orderly Arranged Abrasive Diamond Wheels[D].Jiaozuo:Henan Polytechnic University, 2020.

[62]馮俊元. 基于有序排布工程砂輪的BK7光學玻璃磨削機理研究[D].廣州:華南理工大學,2021.

FENG Junyuan. GrindingMechanism of BK7 Optical Glass Using Engineered Wheels[D].Guangzhou:South China University of Technology,2021.

[63]ZHANG B, XU H J, FU Y C, et al. Development of High Performance Monolayer Brazed Diamond Grinding Tool for Ceramics[J].Advanced Materials Research, 2010, 135:388-392.

[64]陳佳佳,傅玉燦,錢寧,等.成型面干磨削用旋轉熱管砂輪換熱性能研究[J].機械工程學報,2021,57(3):267-276.

CHEN Jiajia, FU Yucan, QIAN Ning,et al. Investigation on Heat Transfer Performance of Rotating Heat Pipe Grinding Wheel in Dry Profile Grinding[J].Journal of Mechanical Engineering,2021,57(3):267-276.

[65]白永明,童圣亭.單層釬焊CBN成型砂輪磨削鈦合金的溫度研究[J].現代制造工程,2014(3):70-73.

BAI Yongming, TONG Shengting. TemperatureResearch of Profile Grinding on Titanium Alloy by Monolayer Brazed CBN Forming Grinding Wheels[J].Modern Manufacturing Engineering,2014(3):70-73.

[66]徐九華,張志偉,傅玉燦.鎳基高溫合金高效成型磨削的研究進展與展望[J].航空學報,2014,35(2):351-360.

XU Jiuhua, ZHANG Zhiwei,FU Yucan. Review and Prospect on High Efficiency Profile Grinding of Nickel-based Superalloys[J].Acta Aeronautica et Astronautica Sinica,2014,35(2):351-360.

[67]劉文廣. 釬焊金剛石微刃砂輪的制備及其磨削AlSiC的性能研究[D]. 廣州:廣東工業大學,2018.

LIU Wenguang. Study on Preparation of Brazed Diamond Wheels with Micro-cutting Edge and Its Grinding Performance on AlSiC[D].Guangzhou:Guangdong University of Technology,2018.

[68]石廣慧. 曲面砂輪磨粒排布機構的開發及砂輪磨削性能研究[D].泉州:華僑大學,2021.

SHI Guanghui. Research on the Development of Abrasive Arrangement Equipment for Grinding Wheel with Curved Surface and the Performance of Grinding Wheel[D].Quanzhou:Huaqiao University,2021.

[69]VOGEL H. A Better Way to Construct the Sunflower Head[J]. Mathematical Biosciences, 1979, 44(3):179-189.

[70]LU Y S, ZHAO C Y, WANG J, et al. Design and Fabrication of the Superabrasive Grinding Wheel with Phyllotactic Pattern[J]. Advanced Materials Research, 2012, 472:2354-2360.

[71]ITERSON G V. Mathematische UND MIKROKOPISCH-anatomische Studien ber Blattstellungen[J]. Nature, 1907, 77(1990):145-146.

[72]周生合,王軍,呂玉山,等.磨粒有序排布的電鍍CBN砂輪磨削表面粗糙度仿真[J].工具技術,2015,49(5):98-100.

ZHOU Shenghe, WANG Jun, LYU Yushan, et al. Simulation of Grinding Surface Roughness of Electroplated CBN Grinding Wheel with Pattern[J]. Tool Engineering,2015,49(5):98-100.

[73]趙良兵. 磨粒葉序排布端面砂輪的制造及磨削機理的若干研究[D]. 沈陽:沈陽理工大學,2013.

ZHAO Liangbing. Fabrication of End Face Grinding Wheel with Phyllotactic Pattern and Some Research on Grinding Mechanism[D]. Shenyang:Shenyang Ligong University,2013.

[74]邵美麗. 磨粒葉序排布端面砂輪磨削機理的若干研究[D]. 沈陽:沈陽理工大學,2015.

SHAO Meili. Several Studies on Grinding Mechanism of End Face Grinding Wheel with Abrasive Phyllotactic Pattern[D].Shenyang:Shenyang Ligong University,2015.

[75]賀艷. 磨粒葉序排布外圓砂輪的制備及其磨削機理的若干研究[D]. 沈陽:沈陽理工大學,2013.

HE Yan. Fabrication and Research on Grinding Mechanism of the Grinding Wheel with Phyllotactic Pattern[D].Shenyang:Shenyang Ligong University, 2013.

[76]張超. 磨粒葉序排布電鍍立方氮化硼砂輪的磨削力的研究[D]. 沈陽:沈陽理工大學,2014.

ZHANG Chao. Research on the Grinding Force of the Electroplated CBN Wheel with Abrasive Phyllotactic Pattern[D].Shenyang:Shenyang Ligong University,2014.

[77]周生合. 葉序排布CBN電鍍砂輪磨削的表面粗糙度研究[D]. 沈陽:沈陽理工大學,2014.

ZHOU Shenghe. Research on the Grinding Surface Roughness of the Electroplated CBN Wheel with Phyllotactic Pattern[D].Shenyang:Shenyang Ligong University,2014.

[78]王新爭. 磨粒有序化砂輪磨削的表面粗糙度及磨削液流場的若干研究[D]. 沈陽:沈陽理工大學,2016.

WANG Xinzheng. Several Studies on Surface Roughness and the Flow Field of Grinding Fluid for the Engineered Grinding Wheel[D].Shenyang:Shenyang Ligong University,2016.

[79]劉兆博,呂玉山,王軍,等.葉序排布外圓砂輪磨削TC4的磨削力實驗研究[J].現代制造工程,2017(2):105-108.

LIU Zhaobo,LYU Yushan,WANG Jun, et al. Experimental Investigation on the Grinding Force of the Engineered Grinding Wheel in Grinding TC4[J].Modern Manufacturing Engineering,2017(2):105-108.

[80]YU H Y, HAN Z W, ZHANG J Q, et al. Bionic Design of Tools in Cutting:Reducing Adhesion, Abrasion or Friction[J]. Wear, 2021, 482/83(7552):203955.

[81]YU H Y, ZHANG W L, LYU Y S, et al. Research on Grinding Forces of a Bionic Engineered Grinding Wheel[J]. Journal of Manufacturing Processes, 2019, 48:185-190.

[82]YU H Y, LYU Y S, WANG J. Green Manufacturing with a Bionic Surface Structured Grinding Wheel-specific Energy Analysis[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5):2999-3005.

[83]楊天標,崔仲鳴,赫青山,等.基于點膠法的磨料有序排布電鍍砂輪制備方法研究[J].組合機床與自動化加工技術,2021(11):128-133.

YANG Tianbiao, CUI Zhongming, HE Qingshan, et al. Study on Preparation Method of Electroplated Grinding Wheel with Abrasive Orderly Arrangement Based on Dispensing Method[J].Modular Machine Tool & Automatic Manufacturing Technique, 2021(11):128-133.

[84]楊天標. 磨料有序排布電鍍砂輪制備方法研究[D].鄭州:河南工業大學,2021.

YANG Tianbiao. Study on Preparation of Electroplated Grinding Wheel with Abrasive Ordered Arrangement[D].Zhengzhou:Henan University of Technology,2021.

[85]何夢佳. 有序排布釬焊單層金剛石工具研究[D]. 廣州:廣東工業大學,2007.

HE Mengjia. Study on Brazing Monolayer Diamond Tools with the Orderly Arraying of Diamond Grits[D]. Guangzhou:Guangdong University of Technology,2007.

[86]WU S X, ZHANG F L, NI Y Q, et al. Grinding of Alumina Ceramic with Microtextured Brazed Diamond End Grinding Wheels[J]. Ceramics International, 2020, 46(12):19767-19784.

[87]YANG Z B, ZHANG M J, ZHANG Z, et al. A Study on Diamond Grinding Wheels with Regular Grain Distribution Using Additive Manufacturing (AM) Technology[J]. Materials & Design, 2016, 104(15):292-297.

[88]YANG Z, HU J C, LI K Q, et al. 3D Printing of Diamond Tools for Dental Ceramics Processing[J]. Advanced Engineering Materials, 2018, 20(3):1700747.

(編輯 陳 勇)

作者簡介:

陳 冰,男,1986年生,副教授、博士研究生導師。研究方向為難加工材料的精密加工及其加工過程的在線監測技術。E-mail:chenbing@hnust.edu.cn。

收稿日期:2022-10-16

基金項目:國家自然科學基金(52175401)